Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гидравлический расчет промывки скважины несжимаемой жидкостью

Точность гидравлического расчета процесса промывки скважины зависит в первую очередь от достоверности исходной информации. Некоторые исходные данные к расчету могут быть определены приближенно. К таким данным относятся: диаметр необсаженного ствола скважины, реологические свойства промывочной жидкости, шероховатость стенок труб и скважины и т.д. Поэтому при расчете следует пользоваться оценками, позволяющими удовлетворить всем технологическим и геологическим условиям бурения. Так, оценкой снизу для гидродинамического давления в кольцевом пространстве скважины, исходя из условий создания противодавления на продуктивные пласты, является гидростатическое давление столба промывочной жидкости. Для оценки сверху распределения давлений, исходя из условия недопущения гидроразрыва (поглощения) пластов, и при определении давления в насосе целесообразно применять расчетные соотношения и исходные данные, дающие несколько завышенные значения перепада (потерь) давления в различных элементах циркуляционной системы. При определении расхода промывочной жидкости, обеспечивающего очистку забоя и транспорт шлама в кольцевом пространстве, необходимо знать среднюю скорость течения жидкости в затрубном пространстве ук, обеспечивающую вынос выбуренной породы из скважины. При промывке первых скважин на площади скорость ук выбирают по расчету. По мере разбуривания площади и накопления опыта значение ук может уточняться с учетом других факторов (тип разбуриваемых пород, способ бурения, конструкция долот и т.п.). Обычно эта скорость находится в диапазоне 0,7 — 1,4 м/с. По известному значению ук определяется расход О промывочной жидкости, необходимый для выноса шлама:

где с1с — диаметр скважины, м; йн — минимальный наружный диаметр труб бурильной колонны, м. Полученное значение О уточняется проверкой условия, обеспечивающего очистку забоя от шлама:

где а = 0,35+0,5 м/с при роторном способе и электробурении; а = 0,5+ -ИЗ,7 м/с при бурении гидравлическими забойными двигателями. При выборе диаметра цилиндровых втулок насоса значение О подбирают, ориентируясь на вынос шлама, а диаметры цилиндровых втулок бурового насоса окончательно выбирают из справочных таблиц. Суммарную подачу насосов определяют по формуле

где т — коэффициент заполнения; п — число насосов; Он — подача насоса при данном диаметре втулок, м3/с. Коэффициент т выбирается в зависимости от условий всасывания жидкостей. При наличии подпора на всасывание т = 1. Если всасывание осуществляется из емкостей в грунте, то при промывке водой т = 0,9 и глинистым раствором т = 0,8. При выборе плотности промывочной жидкости, применяемой при раз-буривании заданного интервала, необходимо учитывать следующие два условия: создание противодавления, препятствующего притоку в скважину пластовых флюидов, и предотвращение гидроразрыва. Первое условие имеет вид

где р — плотность промывочной жидкости, кг/м3; кр — коэффициент резерва; Рид — пластовое давление, Па; д — ускорение силы тяжести, м/с2; 1к — глубина залегания кровли пласта с максимальным градиентом пластового давления, м; Лрр - потери давления. Согласно существующим правилам рекомендуются следующие значения.кр и Лрр: кр = 1,1 + 1,15; Лрр = 1,5 МПа при Lк< 1200 м; кр = 1,05 + 1,1; Лрр = 2,5 МПа при 1200 м < Lк < 2500 м; кр = 1,04 + 1,07; Лрр =3,5 МПа при. Lк> 2500 м. Рассчитанную по формуле (6.3) плотность р необходимо проверить на соответствие второму условию, из которого следует, что давление промывочной жидкости в затрубном пространстве против каждого пласта должно быть меньше давления гидроразрыва данного пласта. Второе условие записывается следующим образом:

где рг — давление гидроразрыва (поглощения) пласта, Па;

учета относительных скоростей; рш — плотность шлама, кг/м3; 1„ — глубина залегания подошвы рассматриваемого пласта, м; ум — механическая скорость бурения, м/с. Поскольку значения При выборе турбобура расход промывочной жидкости О, кроме очистки забоя и выноса шлама, должен обеспечить работу турбобура с заданным для разрушения породы моментом Мр. Поэтому по справочнику необходимо подобрать турбобур такого типа, который удовлетворяет следующим условиям: диаметр корпуса меньше диаметра долота более чем на 10 мм; расход жидкости при номинальном режиме работы О^ близок к принятой подаче насоса; крутящий момент Мт не менее чем на 20 % больше заданного Мр, необходимого для разрушения породы.

Крутящий момент турбобура при работе на жидкости плотностью р и подаче насоса О определяется из соотношения

где

Контрольные вопросы: 1. Назовите основные функции промывки скважины? 2.Какие существуют режимы промывки скваижны? 3. Как определяется расход промывочной жидкости для выноса шлама?

Литература 1. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Заканчивание скважин: Учеб. пособие для вузов. — М: ООО «Недра-Бизнесцентр», 2000. — 670 с. 2. Баграмов Р.А. Буровые машины и комплексы: Учеб. для вузов. — М.: Недра,1988. — 501 с. 3. Болденко Д.Ф., Болденко Ф.Д., Гноевых А.Н. Винтовые забойные двигатели. — М.:Недра, 1999. — 375 с и газовых скважин: Учеб. для вузов. — М.: ООО «Недра-Бизнесцентр», 2000. —679 с. 4. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Технология бурения нефтяных и газовых скважин: Учеб. для вузов. — М.: ООО «Недра-Бизнесцентр», 2001. — 679 с. 5..Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Осложнения и аварии при бурении нефтяных

Лекция 10 Тема:. План: 1. Система подготовки бурового раствора. 2. Регулирование содержания и состава твердой фазы в буровом растворе. 3. Средства контроля и управления процессом промывки скважин.

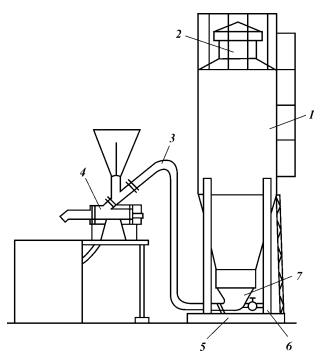

1. Система подготовки бурового раствора. В практике бурения скважин используются разнообразные технологические приемы для приготовления буровых растворов. Наиболее простая технологическая схема (рис. 6.5) включает емкость для перемешивания компонентов бурового раствора 1, оснащенную механическими и гидравлическими перемешивателями 9, гидроэжекторный смеситель 4, оснащенный загрузочной воронкой 5 и шиберным затвором 8, центробежный или поршневой насос 2 (обычно один из подпорных насосов) и манифольды.

Рис. 6.5. Простейшая схема приготовления бурового раствора

Рис.6.6. Схема блока приготовления раствора

С использованием этой схемы приготовление раствора осуществляется следующим образом. В емкость 1 заливают расчетное количество дисперсионной среды (обычно 20—30 м3) и с помощью насоса 2 по нагнетательной линии с задвижкой 3 подают ее через гидроэжекторный смеситель 4 по замкнутому циклу. Мешок 6 с порошкообразным материалом транспортируется передвижным подъемников или транспортером на площадку емкости, откуда при помощи двух рабочих его подают на площадку 7 и вручную перемещают к воронке 5. Ножи вспарывают мешок, и порошок высыпается в воронку, откуда с помощью гидровакуума подается в камеру гидро-эжекторного смесителя, где и происходит его смешивание с дисперсионной средой. Суспензия сливается в емкость, где она тщательно перемешивается механическим или гидравлическим перемешивателем 9. Скорость подачи материала в камеру эжекторного смесителя регулируются шиберной заслонкой 8, а значение вакуума в камере - сменными твердосплавными насадками.

Круговая циркуляция прекращается лишь тогда, когда смешано расчетное количество компонентов и основные технологические показатели свойств раствора близки к расчетным. Если раствор приготовляют впрок, то его готовят порционно, а порции откачивают в другие емкости циркуляционной системы (ЦС) либо в специальные запасные емкости. Утяжеление бурового раствора порошкообразным баритом и обработку порошкообразными химическими реагентами осуществляют аналогично после приготовления порции исходной коллоидной системы (например, во-доглинистой). Основные недостатки описанной технологии - слабая механизация работ, неравномерная подача компонентов в зону смещения, слабый контроль за процессом. По описанной схеме максимальная скорость приготовления раствора не превышает 40 м3/ч В настоящее время в отечественной практике широко используют прогрессивную технологию приготовления и утяжеления буровых растворов из порошкообразных материалов. Технология основывается на применении серийно выпускаемого оборудования: блока приготовления раствора (БПР), выносного гидроэжекторного смесителя, гидравлического диспергатора, емкости ЦС, механических и гидравлических перемешивателей, поршневого насоса. Выпускается несколько типов БПР, отличающихся вместимостью бункеров для хранения материалов. Первый этап приготовления бурового раствора - это расчет компонентного состава. Для водоглинистого раствора обычно используют два-три компонента: глинопорошок и воду; глинопорошок, воду и порошкообразный барит. Количество глинопорошка для получения неутяжеленной водо-глинистой суспензии выбирают, количество глинопорошка и порошкообразного барита (в кг) для получения 1 м3 утяжеленной суспензии. Второй этап - приготовление водоглинистой суспензии. В емкость ЦС заливают воду в количестве, примерно равном половине объема приготовляемой порции раствора. На гидроэжекторном смесителе устанавливают штуцер в соответствии с подачей насосов: Подача насосов, л/с....................................................................................... 35 15−35 15 Диаметр штуцера в эжекторном смесителе, мм...................................... 40 25 20 Воздух для аэрации порошка в бункере БПР подают в течение 5—7 мин при давлении воздуха 0,02—0,03 МПа. Буровой насос включают по схеме емкость - гидравлический диспер-гатор - гидроэжекторный смеситель - емкость. При этом значение давления на выкиде насоса должно составлять 13-15 МПа, а вакуума в камере эжекторного гидросмесителя - не менее 0,02 МПа.

После предварительной аэрации открывают воздушный вентиль и подают воздух в гофрированный рукав БПР. Таким способом регулируют значение вакуума в камере гидроэжекторного смесителя в пределах 0,008-0,012 ÌÏà. Затем открывают запорную заслонку разгрузочного отверстия бункера, и вводят в циркулирующую воду через эжекторный гидросмеситель расчетное количество глинопорошка, после чего запорную заслонку закрывают, прекращают доступ воздуха в камеру гидроэжектора и диспергируют водоглинистую суспензию в течение пяти — восьми циклов круговой циркуляции через диспергатор. Приготовленную водоглинистую суспензию разбавляют водой до расчетного объема и тщательно перемешивают. При необходимости приготовления утяжеленного раствора выполняют третий этап — утяжеление приготовленной водоглинистой суспензии. Все элементы операций с порошкообразным баритом аналогичны описанным выше. Процесс утяжеления заканчивается перемешиванием раствора после введения в него расчетного количества барита. Интенсивность утяжеления водоглинистой суспензии регулируют значением вакуума в камере эжек-торного гидросмесителя с помощью воздушного вентиля.

|

||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 1234; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.158.148 (0.022 с.) |

(6.1)

(6.1) (6.2)

(6.2)

(6.3)

(6.3) (6.4)

(6.4) — потери давления при движении промывочной жидкости в затрубном пространстве на пути от подошвы рассматриваемого пласта до устья скважины, Па;

— потери давления при движении промывочной жидкости в затрубном пространстве на пути от подошвы рассматриваемого пласта до устья скважины, Па; — содержание жидкости в шламожидкостном потоке без

— содержание жидкости в шламожидкостном потоке без и ф зависят от расхода промывочной жидкости, то проверить второе условие можно только после установления подачи насосов.

и ф зависят от расхода промывочной жидкости, то проверить второе условие можно только после установления подачи насосов. — соответственно тормозной момент на валу турбобура, плотность и расход жидкости при номинальном режиме его работы.

— соответственно тормозной момент на валу турбобура, плотность и расход жидкости при номинальном режиме его работы.