Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сверхтвердые инструментальные материалы (СТМ)

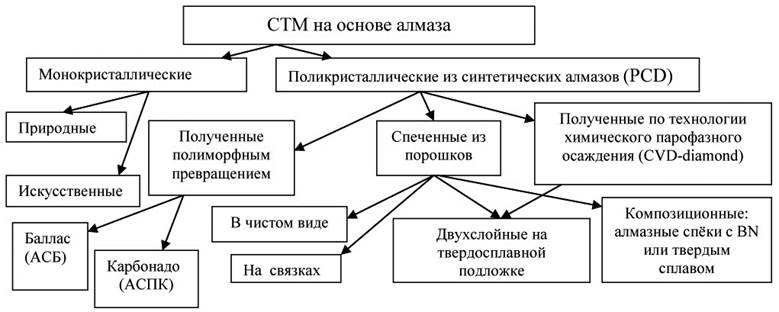

Наиболее эффективное применение алмазного инструмента получают на чистовых и отделочных операциях при обработке деталей из цветных металлов и их сплавов, а также неметаллических и композиционных материалов. Алмаз, как инструментальный материал имеет два существенных недостатка - относительно низкую теплостойкость и диффузионное растворение в железе при высоких температурах, что практически исключает использование алмазного инструмента при обработке сталей и сплавов, способных образовывать карбиды. В то же время, благодаря очень высокой теплопроводности, режущая кромка лезвия интенсивно охлаждается, поэтому алмазный инструмент пригоден для работы с высокими скоростями резания. Типы существующих в мировой практике СТМ на основе алмазов представлены на рис. 6.23.

Рис. 6.23 Сверхтвердые материалы для лезвийного инструмента на основе алмаза Монокристаллические алмазные лезвийные инструменты применяют для обработки радиотехнической керамики, полупроводниковых материалов, высокоточной обработки цветных сплавов. Монокристаллический алмазный инструмент характеризуется рекордными показателями по износостойкости и минимальным радиусом округления режущей кромки, что обеспечивает высокое качество обработанной поверхности. Следует учитывать, что стоимость монокристаллического алмазного лезвийного инструмента в разы превосходит стоимость алмазного инструмента из поликристаллов. Преимущества инструментальных поликристаллических алмазов (ПКА, за рубежом PCD), в сравнении с монокристаллическими, связаны с произвольной ориентацией кристаллов в рабочем слое режущих пластин, что обеспечивает высокую однородность по твердости и стойкости к истиранию во всех направлениях при больших показателях прочности. Из поликристаллических алмазов, полученных на основе фазового перехода, распространение для лезвийного инструмента получили марки АСПК, которые получают из графита при синтезе в присутствии металлорастворителей. Марки АСПК выпускаются в виде цилиндров диаметром 2, 3 и 4 мм, длиной до 4 мм. Из всех видов PCD наибольшее распространение имеют алмазные инструменты полученные спеканием порошков алмазов (размер 1...30 мкм) в присутствии кобальтового катализатора. Примером могут служить мелкозернистые CMX850 или универсальная марка CTM302 фирмы ElementSix, вставки различной формы ВНИИАЛМАЗ, ОАО "МПО ВАИ". Существенные преимущества по прочности пластин и по удобству их крепления пайкой в корпусе инструмента имеют двухслойные пластины с алмазным слоем на твердосплавной подложке, называемые также АТП - алмазно-твердосплавные пластины. Например, за рубежом такие пластины различных типоразмеров под фирменным названием Compax выпускает Diamond Innovations. Компания Element Six выпускает пластины Sindite с толщиной алмазного слоя от 0,3 до 2,5 мм и различной величиной алмазного зерна. Двухслойный СВБН отечественного производства припаивают в вершине твердосплавной пластины стандартных размеров. К классу композиционных относят алмазосодержащие материалы на основе твердых сплавов, а также композиции на основе поликристаллических алмазов и гегсагонального нитрида бора. Из композитов алмаз - твердый сплав, хорошо зарекомендовавших себя в эксплуатации, следует отметить "Славутич" (из природных алмазов) и "Твесал" (из синтетических алмазов).

Поликристаллы алмаза, полученные химическим парофазным осаждением (CVD-diamond), представляют принципиально новый тип СТМ на основе алмазов. По сранению с поликристаллическими алмазами других типов, они характеризуются высокой чистотой, твердостью и теплопроводностью, но меньшей прочностью. Представляют толстые пленки, а по сути - пластины толщиной 0,3...2,0 мм (наиболее типична толщина 0,5 мм), которые после выращивания отслаиваются от подложки, разрезаются лазером и припаиваются к твердосплавным вставкам. При обработке высокоабразивных и твердых материалов имеют стойкость в несколько раз выше других PCD. По данным компании ElementSix, выпускающих такие PCD под общим названием CVDite, они рекомендуются для непрерывного точения керамики, твердых сплавов, металломатричных композиций. Для обработки сталей не используются. В последние годы появились публикации о промышленном выращивании монокристаллических алмазов по технологии CVD. Таким образом, в ближайшем будущем следует ожидать появления на рынке монокристаллических алмазных инструментов этого типа.

По технологии CVD получают не только алмазный лезвийный инструмент, описанный выше, но и алмазные покрытия на твердом сплаве и некоторых керамических инструментальных материалах. Поскольку температура процесса составляет 600...10000С, такие покрытия не могут быть нанесены на стальной инструмент. Толщина покрытий на инструменте, в том числе сложнопрофильном (сверла, фрезы, СМП), составляет 1...40 мкм. Области рационального использования алмазных покрытий аналогичны инструменту CVD-diamond. Следует отличать алмазные покрытия от алмазоподобных. Алмазоподобные - Diamond-LikeCoating (DLC) покрытия аморфного типа состоят из атомов углерода, как с алмазными, так и с графитоподобными связями. Алмазоподобные покрытия, наносимые методами физического осаждения из газовой фазы (PVD) и химического осаждения из газовой фазы активированные плазмой (PACVD) имеют толщину 1...30 мкм (обычно около 5 мкм) и характеризуются высокой твердостью и рекордно низким коэффициентом трения. Поскольку процесс нанесения таких покрытий проводится при температурах не выше 300 0С они используются также для повышения стойкости быстрорежущего инструмента. Наибольший эффект от алмазоподобных покрытий достигается при обработке медных, алюминиевых, титановых сплавов, неметаллических материалов и высокоабразивных материалов.

Сверхтвердые композиты на основе нитрида бора. СТМ на основе поликристаллического кубического нитрида бора (ПКНБ в России и PCBN за границей), незначительно уступая алмазу по твердости, отличаются высокой теплостойкостью, стойкостью к циклическому воздействию высоких температур и, что особенно важно, более слабым химическим взаимодействием с железом, поэтому наибольшая эффективность применения инструментов на основе BN имеет место при обработке чугунов и сталей, в том числе высокотвердых. За рубежом по ISO 513 подразделение марок PCBN ведется по содержанию в материале кубического нитрида бора: с высоким (70...95%) содержанием BN (индекс "H") и относительно небольшим количеством связки, и с низким (40...70%) содержанием BN (индекс "L"). Для низкосодержащих марок PCBN используется керамическая связка TiCN. Марки с высоким содержанием BN рекомендуются для высокоскоростной обработки чугуна всех типов, в том числе закаленных и отбеленных, а также точения жаропрочных никелевых сплавов. PCBN с низким содержанием BN, обладают большей прочностью и используются в основном для обработки закаленных сталей, в том числе при прерывистой обработке. Фирмой Sumitomo Electric также выпускаются пластины PCBN с керамическим покрытием (тип BNC), имеющие повышенную стойкость при высокоскоростной обработке сталей и обеспечивающие высокое качество обработанной поверхности. Помимо однородных по структуре, ПКНБ выпускаются в виде двухслойных пластин с твердосплавной основой (аналогично ПКА). Композиционные ПКНБ получают спеканием смеси порошков синтетического алмаза и кубического или вюрцитного нитрида бора. В зарубежных странах материалы на основе вюрцитного нитрида бора широкого применения не имеют. Назначение СТМ на основе кубического нитрида бора: Композит 01 (Эльбор Р), Композит 02 (Бельбор Р) - тонкое и чистовое точение без удара и торцовое фрезерование закалённых сталей и чугунов любой твёрдости, твёрдых сплавов с содержанием связки более 15%.

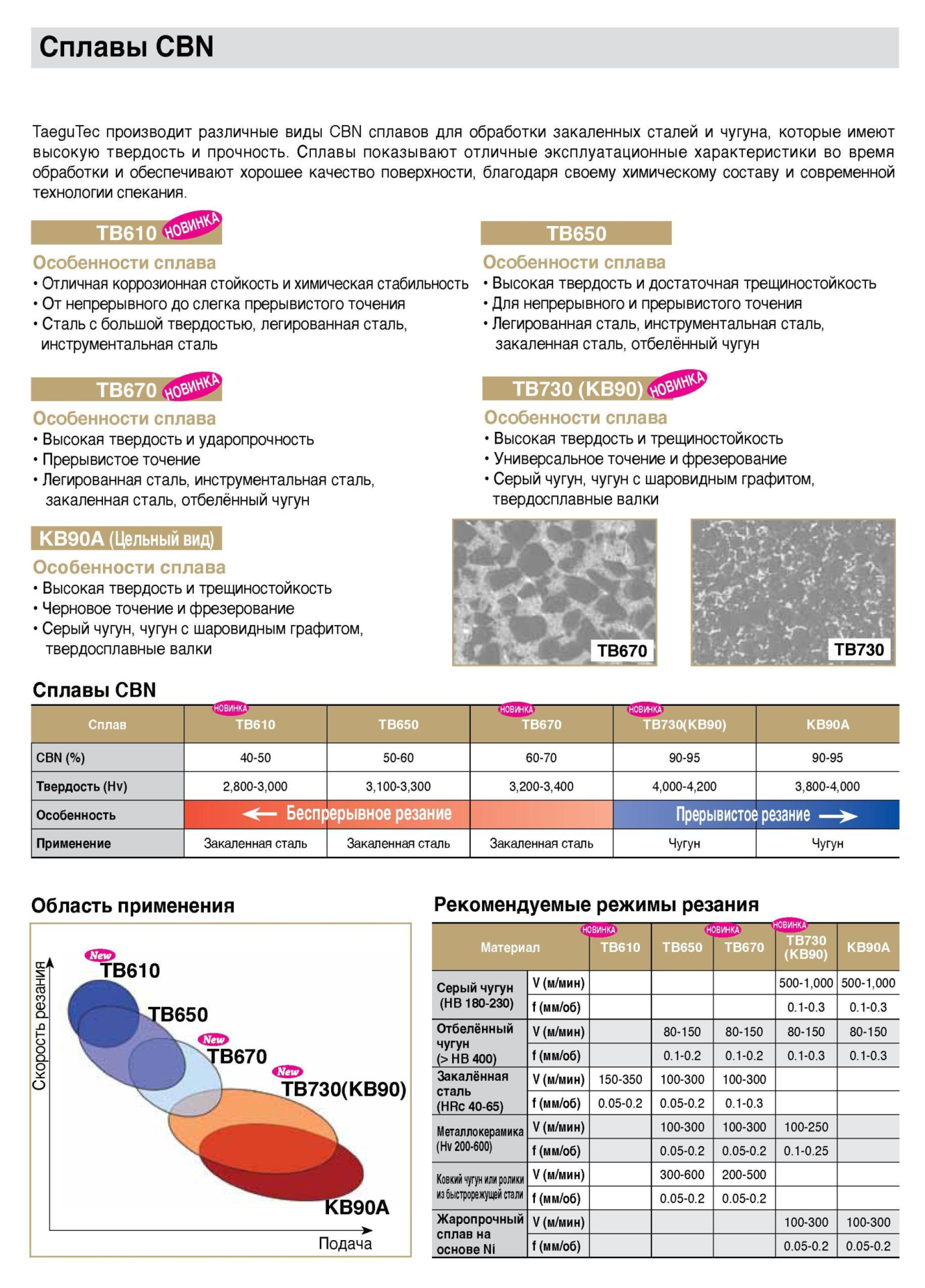

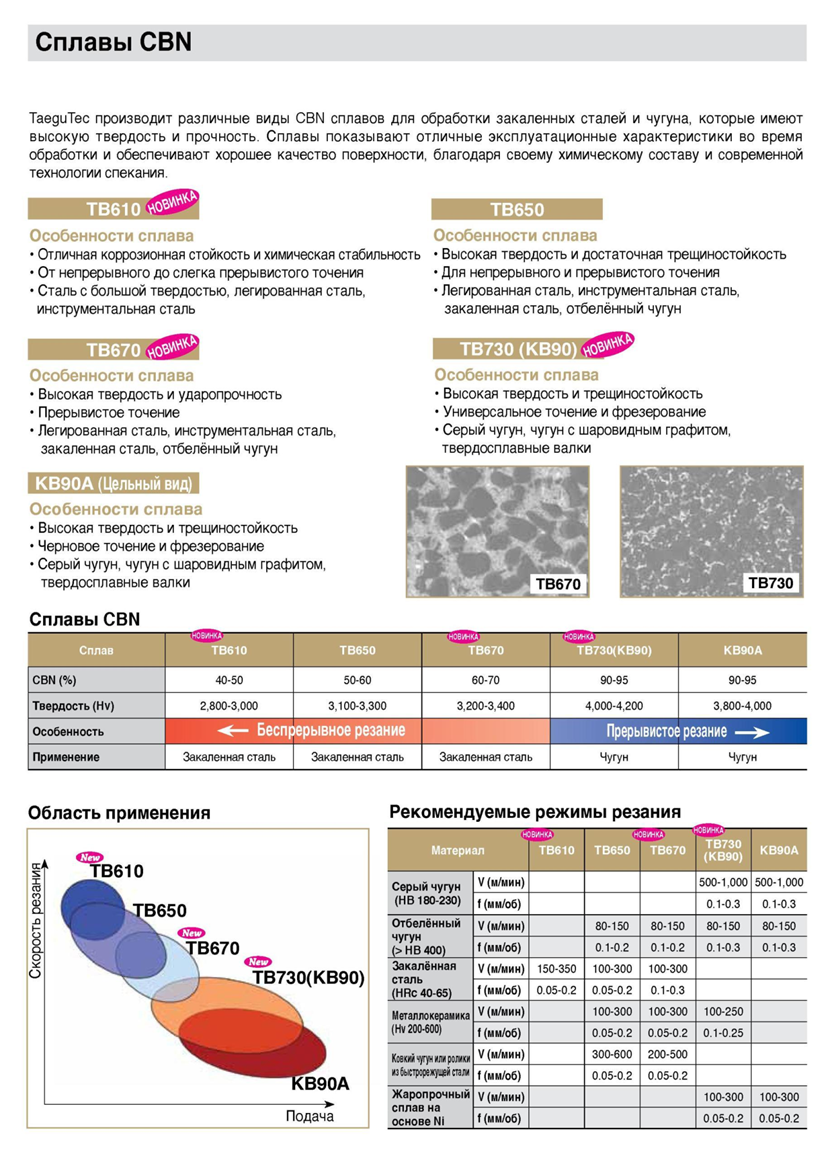

Композит 03 (Исмит) - чистовая и получистовая обработка закалённых сталей и чугунов любой твёрдости. Композит 05, композит 05ИТ, композит КП3 - предварительное и окончательное точение без удара закалённых сталей до 55HRC и серого чугуна твердостью 160...600HB, глубина резания до 0,2...2 мм, торцовое фрезерование чугуна. Композит 06 - чистовое точение закалённых сталей до 63HRC. Композит 10 (Гексанит Р), композит КП3 - предварительное и окончательное точение с ударом и без удара, торцовое фрезерование сталей и чугунов любой твёрдости, твёрдых сплавов с содержанием связки более 15%, прерывистое точение, обработка наплавленных деталей. Глубина резания 0,05...0,7 мм. Томал 10, Композит 10Д - черновое, получерновое и чистовое точение и фрезерование чугунов любой твёрдости, точение и растачивание сталей и сплавов на основе меди, резание по литейной корке. Композит 11 (Kиборит) -предварительное и окончательное точение, в том числе с ударом, закалённых сталей и чугунов любой твёрдости, износостойких плазменных наплавок, торцовое фрезерование закалённых сталей и чугунов. За рубежом лезвийные инструменты на основе PCBN выпускают фирмы ElementSix, Diamond Innovations, Sumitomo Electric Industries, Toshiba Tungalloy, Kyocera, NTK Cutting Tools, Ceram Tec, Kennametal, Seco Tools, Mitsubishi Carbide, Sandvik Coromant, ИСМ (Украина), Widia, Ssangyong Materials Corporation и др. Основная область эффективного применения лезвийного режущего инструмента из СТМ – автоматизированное производство на базе станков с ЧПУ, многоцелевых станков, автоматических линий, специальных скоростных станков. В связи с повышенной чувствительностью инструментов из СТМ к вибрациям и ударным нагрузкам, к станкам предъявляются повышенные требования в отношении точности, виброустойчивости и жесткости технологической системы. Различные виды СBN (композиты на основе кубического нитрида бора) применяют для обработки закаленных сталей и чугуна, которые имеют высокую твердость и прочность. Композиты показывают отличные эксплуатационные характеристики во время обработки и обеспечивают хорошее качество поверхности, благодаря своему химическому составу и современной технологии спекания (рис. 6.24).

Рисунок 6.24 – Типичные изображения микроструктуры композита на основе CBN

Применение инструмента из СТМ позволяет увеличить производительность обработки в несколько раз по сравнению с твердосплавным инструментом, при этом улучшается качество обработанных поверхностей и исключается необходимость последующей абразивной обработки. Выбор оптимальной скорости резания определяется величиной снимаемого припуска, возможностями оборудования, подачей, наличием ударных нагрузок в процессе резания и многими другими факторами (рис. 6.25, 6.26).

Рисунок 6.26 – Области применения некоторых марок композитов

Рисунок 6.26 – Пример обработки закаленных сталей инструментом из СТМ

7 ПРИНЦИПЫ ПОСТРОЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРИ ОБРАБОТКЕ МАТЕРИАЛОВ РЕЗАНИЕМ. Понятие о припуске. Припуском на обработку называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали. Размер припуска определяют разностью между размером заготовки и размером детали по рабочему чертежу; припуск задается на сторону. Припуски подразделяют на общие, т.е. удаляемые в течение всего процесса обработки данной поверхности, и межоперационные, удаляемые при выполнении отдельных операций. Межоперационный припуск определяется разностью размеров, полученных на предыдущих операциях. Обозначая общий припуск на обработку г0, размер заготовки а3 и размер готовой детали ая, получаем: для наружных поверхностей zo=aз — а д; для внутренних поверхностей zo = а д — aз. Обозначив припуск на данной операции zм, размер, полученный на предшествующей операции, аз и размер, который должен быть получен на данной операции, b, определим межоперационный припуск: Для наружных поверхностей zM=a – b; Для внутренних поверхностей zM=b – а. Общий припуск на обработку равен сумме межоперационных припусков по всем технологическим операциям – от заготовки до размеров детали по рабочему чертежу: zo=ΣzM. Для наружных поверхностей значение разности размеров, получаемых на предшествующей и последующей операциях, является положительной величиной, а для внутренних – отрицательной. Факторы, влияющие на размер припуска. Размер припуска зависит от толщины поврежденного поверхностного слоя, т. е. от толщины корки для литых заготовок, обезуглероженного слоя для проката, глубины поверхностных неровностей, раковин, трещин и пр., а также от неизбежных производственных и технологических погрешностей. Эти погрешности являются совокупностью погрешностей заготовки и погрешностей, возникающих при выполнении отдельных технологических операций. Для компенсации последних необходимо предусматривать припуск, размер которого сможет обеспечить соответствующее качество данной заготовки на последней операции обработки. Производственные погрешности характеризуются отклонениями размеров, геометрическими нарушениями формы и отклонениями взаимосвязанных поверхностей, поверхностными микронеровностями, глубиной дефектного поверхностного слоя. Геометрические погрешности формы (овальность, огранка, конусообразность, выпуклость, вогнутость и др.) должны находиться в пределах поля допуска на размер. Микронеровности при расчете припусков учитывают для каждой технологической операции. Глубина дефектного поверхностного слоя зависит от способа изготовления заготовок. Например, в отливках из серого чугуна дефектный поверхностный слой представляет собой перлитную корку, которую удаляют для сохранения режущих свойств инструмента при последующей обработке подкоркового слоя; поверхностный слой проката характеризуется обезуглероженной зоной, снижающей предел прочности металла: удаление этого слоя повышает прочностные свойства обрабатываемой заготовки. Наряду с этим при обработке заготовок из проката в поверхностном слое возникает наклеп, постепенно уменьшающийся в глубину заготовки. При обработке целесообразно удалять зону резко выраженной деформации, т. е. верхнюю часть наклепанного слоя, где обычно наблюдается изменение структуры металла.

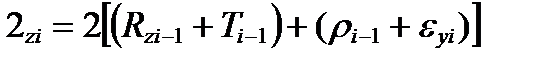

Отклонения взаимосвязанных поверхностей (отклонения от параллельности и перпендикулярности осей и поверхностей, эксцентриситет отверстий и др.) также следует учитывать при расчете припусков, но, так как эти отклонения не связаны с погрешностями на размеры поверхностей, их нужно учитывать отдельно. Наряду с перечисленными отклонениями в процессе обработки возникают погрешности установки, которые также должны быть компенсированы соответствующим увеличением припуска. Таким образом, наименьший межоперационный припуск на обработку z1 при наименьшем предельном размере заготовки для наружных поверхностей и при наибольшем предельном размере для внутренних поверхностей может быть определен из формулы

где RZi-1 –средняя высота микронеровностей; Ti-1 – глубина дефектного поверхностного слоя; ρ i-1 – геометрическая сумма пространственных отклонений взаимосвязанных поверхностей; εу i – погрешность установки; i –1 – индекс, характеризующий предшествующую операцию; i – индекс, характеризующий данную операцию. Отсюда следует, что в межоперационный припуск входят погрешности предшествующей операции и погрешности установки данной операции. При обработке плоских поверхностей учитывают наибольшее из пространственных отклонений взаимосвязанных поверхностей по нормали к обрабатываемой поверхности; тогда суммарное значение ρ будет определяться как векторная сумма пространственных отклонений. Для одинакового направления векторов ρ1 и ρ2

Для противоположного направления векторов

Наименьший размер межоперационного припуска на диаметр (при обработке поверхностей тел вращения) удваивается. Тогда

При обработке поверхностей вращения учитывают суммарное значение отклонений взаимосвязанных поверхностей, векторы которых могут иметь любое направление, поэтому в тех случаях, когда нельзя установить их вероятное направление, следует пользоваться формулой

Погрешность установки ε уi,- определяют как векторную сумму погрешностей базирования и погрешностей закрепления. Погрешность базирования определяется из геометрических связей в зависимости от принятой схемы установки, а погрешность закрепления – также и в зависимости от силы зажатия. Например, погрешность установки в радиальном направлении при обработке в самоцентрирующем патроне деталей диаметром 80...100 мм составляет для отливок в песчаные формы, горячего проката и штамповок εy=0,5 мм, для отливок по выплавляемым моделям и предварительно обработанной поверхности εу=0,12 мм, для отливок под давлением и чисто обработанной поверхности εу=0,06 мм и т.д. В некоторых случаях в формуле определения наименьшего размера припуска могут отсутствовать некоторые составляющие, например величина Ti-1 (глубина дефектного поверхностного слоя), которая учитывается только для заготовки. При обработке заготовок из чугуна и цветных сплавов значение Т после черновой операции исключается из формулы, так же как и после термообработки; после черновой и чистовой обработки отдельных заготовок значение Т принимается равным глубине наклепанного слоя, составляющего после притирки 3…5 мкм, тонкого обтачивания и растачивания – 15...20, шлифования – 15...20, протягивания – 10...20, чистового развертывания– 10...20, продавливания шариком и раскатки – 20... 25 мкм; при обработке отверстий плавающим режущим инструментом исключается значение pj (векторная сумма отклонений взаимосвязанных поверхностей); при установке обрабатываемой заготовки на плиту, т. е. при совмещении установочной и измерительной баз, из формулы выпадает величина еу (погрешность установки) и т.п. Влияние размера припуска на экономичность процесса обработки очень велико, так как чем больше припуск, тем большее число рабочих ходов требуется для снятия соответствующего слоя металла, что приводит к повышению трудоемкости процесса, расхода электроэнергии, износу режущего инструмента и увеличивает отходы металла, превращаемого в стружку. Завышенные припуски приводят к увеличению парка оборудования и производственных площадей, необходимых для его размещения. Размер припуска обеспечивается точностью изготовления заготовок, однако повышение требований к точности в ряде случаев повышает и себестоимость их изготовления в заготовительных цехах, поэтому припуск следует выбирать оптимальным, т. е. обеспечивающим качество обработанной поверхности при наименьшей себестоимости обработки в механических и заготовительных цехах. Межоперационные припуски и допуски. Чтобы обеспечить постоянные межоперационные припуски на каждой из операций, размер обрабатываемой поверхности должен находиться в определенных пределах, характеризующих межоперационный допуск. Общий припуск на обработку складывается из суммы наименьших межоперационных припусков и межоперационных допусков без допуска на последнюю операцию. Допуск на последнюю операцию должен соответствовать допуску на окончательную обработку данной поверхности. Допуск δi-1 на размер детали на предшествующей операции определяют как разность наибольшего и наименьшего предельных значений припуска:

δ i -1 = z i max – z i min

На рис. 8.1. показаны схемы расположения межоперационных припусков и допусков при обработке заготовок вала, где В1– размер заготовки; В2 и В3 – наибольший и наименьший предельные размеры заготовки после первой операции; В4 и В 5– то же, после второй операции; В 6и В7– после третьей операции; z1 иδ1– межоперационные припуск и допуск на первую операцию; z2 и δ2— то же, на вторую операцию; z3 и δ3– на третью операцию, и отверстия, где А 1– размер отверстия в заготовке; А2 и А3 – наименьший и наибольший предельные размеры отверстия после первой операции;A4и А 5– то же, после второй операции; A6 и А 7–после третьей операции. Между предварительной и чистовой обработкой суммарный припуск распределяется следующим образом: 60% суммарного припуска приходится на предварительную обработку и 40% на чистовую или 45% – на предварительную, 30% – на получистовую и 25%– на чистовую обработку.

Рис. 7.1. Схема расчета припусков.

Расчет межоперационных припусков и предельных размеров обрабатываемых поверхностей по операциям ведут в определенной последовательности: вначале определяют базовые опорные поверхности для обработки и порядок выполнения технологических операций, а затем значения Ri-1, Т i-1, p i-1,εуi, и δi-1 , после чего расчетные размеры припусков по всем операциям. Для наружных поверхностей вначале находят расчетные размеры обрабатываемой заготовки для последней операции, устанавливая таким образом наименьший предельный размер детали по чертежу. Для внутренних поверхностей определяют наибольший предельный размер детали по чертежу. Затем для определения наименьшего расчетного размера заготовки на предшествующей операции к наименьшему предельному размеру (для наружных поверхностей) прибавляют размер межоперационного припуска, а из наибольшего предельного размера (для внутренних поверхностей) вычитают размер межоперационного припуска. В таком же порядке определяют расчетные размеры по всем операциям. Наибольший предельный размер заготовки для наружных поверхностей находят, суммируя допуск с наименьшим предельным размером, а наименьший предельный размер (для внутренних поверхностей) –вычитая допуск из наибольшего предельного размера. Тогда наибольшее предельное значение межоперационного припуска для наружных поверхностей z Mmaxбудет определяться как разность наибольших предельных размеров, а наименьшее zM min– как разность наименьших предельных размеров предшествующей и данной операций. Для внутренних поверхностей предельные значения межоперационных припусков определяют: zM min– как разность наименьших предельных размеров и z Mmax– как разность наибольших предельных размеров на данной и предшествующей операциях. Затем, суммируя межоперационные припуски, находят общий припуск на обработку заготовки (z 0maxи zо min) и делают проверку сопоставлением разности припусков и допусков: zM max–zМmin = δз - δд ;при этом разность предельных значений межоперационных припусков должна быть равна разности межоперационных допусков, а разность общих припусков – разности допусков на размер заготовки и детали по чертежу. Условия расчета припусков зависят от вида заготовки. Так, при обработке заготовок из калиброванной и горячекатаной стали (прутка) после определения расчетного наименьшего предельного размера заготовки D3=D д= 2z0 подбирают по сортаменту ближайший диаметр прутка Dc; тогда действительный общий припуск на обработку составит

2z01 = Dc- D д,

где 2 z0 – расчетный общий припуск на обработку (по диаметру); D д– наименьший предельный размер детали по чертежу. При обработке ступенчатых валов из проката размер заготовки определяют так же, но наибольший предельный размер детали по чертежу принимают по ступени наибольшего диаметра, тогда остальные ступени обрабатывают с так называемым напуском. Если напуск не может быть снят за один рабочий ход, то в первом рабочем ходе удаляют 60% напуска, а во втором – 40%. В дальнейшем ступени обрабатывают без напуска и межоперационные припуски определяют в обычном порядке. При расчете припусков для штампованных заготовок необходимо учитывать напуски, упрощающие конфигурации заготовки (углубление, переходы, уступы и т. д.), а также штамповочные уклоны и радиусы закруглений. Припуски на обработку штампованных заготовок с учетом радиусов закруглений определяют по формуле

rц + zо min– Нд + Нз≥ r3,

где r д–радиус закругления готовой детали; r3 – то же, заготовки; z0mjn– наименьший припуск на обработку; Н д– нижнее отклонение размера готовой детали; Н3 – то же, заготовки. При расчете припусков для отливок учитывают необходимые напуски, упрощающие конфигурацию заготовки, а также формовочные уклоны, радиусы литых галтелей и построения переходов при изменении сечений отливки. Кроме того, предусматривают дополнительные припуски на поверхности, расположенные в верхней части заготовки. Наряду с этим при расчете припусков учитывают коробление литых заготовок, а также смещение стержней, образующих внутренние поверхности. Припуск, компенсирующий коробление, устанавливают в зависимости от жесткости конструкции отливки. Его обычно удаляют при обдирочных операциях, однако это вызывает погрешности от деформаций, вызванных остаточными напряжениями в материале заготовок, поэтому при расчете припуска на отделочные операции учитывают составляющие этой погрешности –0,3 мм на 1 м длины литой заготовки. При определении припуска на обработку отверстий в литых заготовках следует также учитывать смещение оси отверстия относительно взаимосвязанных поверхностей. При установке заготовки на станке по отверстию смещение оси учитывают в припуске на обрабатываемую поверхность, а при обработке этого же отверстия от опорной поверхности – в припуске на обработку отверстия. Справочные данные для расчета припусков обычно разрабатывают по отраслям машиностроения в виде нормативных таблиц с учетом способов обработки, вида заготовок, требуемой точности и других производственных и технологических факторов. Эти справочные данные периодически пересматривают по мере развития техники и повышения уровня технологии производства.

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 1069; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.192.3 (0.074 с.) |