Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Деформационные Процессы в зоне резанияСтр 1 из 31Следующая ⇒

ФИЗИЧЕСКИЕ И ТЕХНОЛОГИЧЕСКИЕ СОСТАВЛЯЮЩИЕ УСИЛИЙ РЕЗАНИЯ. 5.1 Работа резания и ее составляющие

Определение и анализ сил, действующих в зоне резания при работе инструмента – одна из наиболее важных проблем в теории и практике механической обработки. На основе данных о силовых характеристиках процессов резания решаются проблемы конструирования станков, инструментов, приспособлений, выбора материалов, для изготовления наиболее нагруженных узлов оборудования. Силы резания определяют не только требуемую мощность приводов станков, их массогабаритные характеристики, но и такие параметры процесса резания как количество тепла в зоне деформации, износостойкость инструмента, точность обработки деталей. В общем случае работа сил резания А включает в себя работу, которая затрачивается на упругое (А упр) и пластическое (А пл) деформирование срезаемого слоя, образование новых поверхностей на детали, стружке и инструменте (А разр), преодоление сил трения на рабочих поверхностях режущего клина (А тр).

А = А упр + А пл + А разр + А тр

Относительная величина каждой из составляющих работы резания зависит от свойств контактирующих материалов, вида и режимов механической обработки. Наиболее энергоемким процессом в системе резания является пластическое деформирование срезаемого слоя (при обработке вязких, пластичных материалов). Работа упругих деформаций превалирует над остальными составляющими при резании твердых хрупких материалов. Работа сил трения составляет не более (0,05 - 0,15) A при обдирочных операциях, но является наиболее существенной А тр = (0,6 - 0,7) A при чистовой обработке. Соотношение составляющих работы резания зависит от времени работы инструмента, и состояния его рабочих поверхностей в данный момент времени. КЛАССИФИКАЦИЯ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ. СОСТАВЫ, СВОЙСТВА, ОБЛАСТИ ПРИМЕНЕНИЯ

Классификация твердых сплавов Различают карбидовольфрамовые (WC-Co), титановольфрамовые (WC-TiC-Co), титанотанталовольфрамовые (WC-TiC-TaC-Co) и безвольфрамовые твердые сплавы. Вольфрамовые и вольфрамокобальтовые сплавы обозначаются буквами ВК с прибавлением цифры, обозначающей содержание кобальта. Титановольфрамовые твердые сплавы обозначаются буквами ТК. В обозначение титанотанталовольфрамовых сплавов входят буквы ТТК. Перечень всех марок твердых сплавов, выпускающихся в настоящее время, можно найти в ГОСТ 3882 -74.

Требования к твердому сплаву – высокая износостойкость. НОРМАЛЬНЫЕ – Умеренные скорости резания. Контурное точение. поковки и отливки. Достаточно жесткая система. Требования к твердому сплаву – хорошая прочность в сочетании с достаточно высокой износостойкостью. ТЯЖЕЛЫЕ – Невысокие скорости. Прерывистое резание. Толстая корка на литье или поковках. Нежесткая система. Требования к твердому сплаву – высокая прочность. Кроме подгрупп применения необходимо знать тип обработки (чистовая, получистовая, легкая и черновая), который позволяет ориентироваться в величинах глубины резания (t, мм) и подачи (S, мм/об). Характеристика видов обработки в зависимости от режимов резания приведена в табл. 6.6

Таблица 6.6 Классификация видов обработки (условная)

В обобщенном виде рекомендации по выбору областей применения твердых сплавов можно представить сводной таблицей 6.7

Таблица 6.7 Определение области применения твердого сплава

Области рационального применения твердых сплавов отечественного производства приведены в табл. 6.8

Таблица 6.8 Области применения твердых сплавов

Понятие о припуске. Припуском на обработку называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали. Размер припуска определяют разностью между размером заготовки и размером детали по рабочему чертежу; припуск задается на сторону. Припуски подразделяют на общие, т.е. удаляемые в течение всего процесса обработки данной поверхности, и межоперационные, удаляемые при выполнении отдельных операций. Межоперационный припуск определяется разностью размеров, полученных на предыдущих операциях. Обозначая общий припуск на обработку г0, размер заготовки а3 и размер готовой детали ая, получаем: для наружных поверхностей zo=aз — а д; для внутренних поверхностей zo = а д — aз. Обозначив припуск на данной операции zм, размер, полученный на предшествующей операции, аз и размер, который должен быть получен на данной операции, b, определим межоперационный припуск: Для наружных поверхностей zM=a – b; Для внутренних поверхностей zM=b – а. Общий припуск на обработку равен сумме межоперационных припусков по всем технологическим операциям – от заготовки до размеров детали по рабочему чертежу: zo=ΣzM. Для наружных поверхностей значение разности размеров, получаемых на предшествующей и последующей операциях, является положительной величиной, а для внутренних – отрицательной. Факторы, влияющие на размер припуска. Размер припуска зависит от толщины поврежденного поверхностного слоя, т. е. от толщины корки для литых заготовок, обезуглероженного слоя для проката, глубины поверхностных неровностей, раковин, трещин и пр., а также от неизбежных производственных и технологических погрешностей. Эти погрешности являются совокупностью погрешностей заготовки и погрешностей, возникающих при выполнении отдельных технологических операций. Для компенсации последних необходимо предусматривать припуск, размер которого сможет обеспечить соответствующее качество данной заготовки на последней операции обработки. Производственные погрешности характеризуются отклонениями размеров, геометрическими нарушениями формы и отклонениями взаимосвязанных поверхностей, поверхностными микронеровностями, глубиной дефектного поверхностного слоя. Геометрические погрешности формы (овальность, огранка, конусообразность, выпуклость, вогнутость и др.) должны находиться в пределах поля допуска на размер. Микронеровности при расчете припусков учитывают для каждой технологической операции. Глубина дефектного поверхностного слоя зависит от способа изготовления заготовок. Например, в отливках из серого чугуна дефектный поверхностный слой представляет собой перлитную корку, которую удаляют для сохранения режущих свойств инструмента при последующей обработке подкоркового слоя; поверхностный слой проката характеризуется обезуглероженной зоной, снижающей предел прочности металла: удаление этого слоя повышает прочностные свойства обрабатываемой заготовки. Наряду с этим при обработке заготовок из проката в поверхностном слое возникает наклеп, постепенно уменьшающийся в глубину заготовки. При обработке целесообразно удалять зону резко выраженной деформации, т. е. верхнюю часть наклепанного слоя, где обычно наблюдается изменение структуры металла.

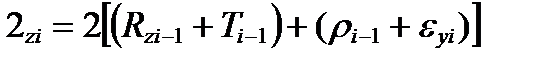

Отклонения взаимосвязанных поверхностей (отклонения от параллельности и перпендикулярности осей и поверхностей, эксцентриситет отверстий и др.) также следует учитывать при расчете припусков, но, так как эти отклонения не связаны с погрешностями на размеры поверхностей, их нужно учитывать отдельно. Наряду с перечисленными отклонениями в процессе обработки возникают погрешности установки, которые также должны быть компенсированы соответствующим увеличением припуска. Таким образом, наименьший межоперационный припуск на обработку z1 при наименьшем предельном размере заготовки для наружных поверхностей и при наибольшем предельном размере для внутренних поверхностей может быть определен из формулы

где RZi-1 –средняя высота микронеровностей; Ti-1 – глубина дефектного поверхностного слоя; ρ i-1 – геометрическая сумма пространственных отклонений взаимосвязанных поверхностей; εу i – погрешность установки; i –1 – индекс, характеризующий предшествующую операцию; i – индекс, характеризующий данную операцию. Отсюда следует, что в межоперационный припуск входят погрешности предшествующей операции и погрешности установки данной операции. При обработке плоских поверхностей учитывают наибольшее из пространственных отклонений взаимосвязанных поверхностей по нормали к обрабатываемой поверхности; тогда суммарное значение ρ будет определяться как векторная сумма пространственных отклонений. Для одинакового направления векторов ρ1 и ρ2

Для противоположного направления векторов

Наименьший размер межоперационного припуска на диаметр (при обработке поверхностей тел вращения) удваивается. Тогда

При обработке поверхностей вращения учитывают суммарное значение отклонений взаимосвязанных поверхностей, векторы которых могут иметь любое направление, поэтому в тех случаях, когда нельзя установить их вероятное направление, следует пользоваться формулой

Погрешность установки ε уi,- определяют как векторную сумму погрешностей базирования и погрешностей закрепления. Погрешность базирования определяется из геометрических связей в зависимости от принятой схемы установки, а погрешность закрепления – также и в зависимости от силы зажатия. Например, погрешность установки в радиальном направлении при обработке в самоцентрирующем патроне деталей диаметром 80...100 мм составляет для отливок в песчаные формы, горячего проката и штамповок εy=0,5 мм, для отливок по выплавляемым моделям и предварительно обработанной поверхности εу=0,12 мм, для отливок под давлением и чисто обработанной поверхности εу=0,06 мм и т.д.

В некоторых случаях в формуле определения наименьшего размера припуска могут отсутствовать некоторые составляющие, например величина Ti-1 (глубина дефектного поверхностного слоя), которая учитывается только для заготовки. При обработке заготовок из чугуна и цветных сплавов значение Т после черновой операции исключается из формулы, так же как и после термообработки; после черновой и чистовой обработки отдельных заготовок значение Т принимается равным глубине наклепанного слоя, составляющего после притирки 3…5 мкм, тонкого обтачивания и растачивания – 15...20, шлифования – 15...20, протягивания – 10...20, чистового развертывания– 10...20, продавливания шариком и раскатки – 20... 25 мкм; при обработке отверстий плавающим режущим инструментом исключается значение pj (векторная сумма отклонений взаимосвязанных поверхностей); при установке обрабатываемой заготовки на плиту, т. е. при совмещении установочной и измерительной баз, из формулы выпадает величина еу (погрешность установки) и т.п. Влияние размера припуска на экономичность процесса обработки очень велико, так как чем больше припуск, тем большее число рабочих ходов требуется для снятия соответствующего слоя металла, что приводит к повышению трудоемкости процесса, расхода электроэнергии, износу режущего инструмента и увеличивает отходы металла, превращаемого в стружку. Завышенные припуски приводят к увеличению парка оборудования и производственных площадей, необходимых для его размещения. Размер припуска обеспечивается точностью изготовления заготовок, однако повышение требований к точности в ряде случаев повышает и себестоимость их изготовления в заготовительных цехах, поэтому припуск следует выбирать оптимальным, т. е. обеспечивающим качество обработанной поверхности при наименьшей себестоимости обработки в механических и заготовительных цехах. Межоперационные припуски и допуски. Чтобы обеспечить постоянные межоперационные припуски на каждой из операций, размер обрабатываемой поверхности должен находиться в определенных пределах, характеризующих межоперационный допуск. Общий припуск на обработку складывается из суммы наименьших межоперационных припусков и межоперационных допусков без допуска на последнюю операцию. Допуск на последнюю операцию должен соответствовать допуску на окончательную обработку данной поверхности. Допуск δi-1 на размер детали на предшествующей операции определяют как разность наибольшего и наименьшего предельных значений припуска:

δ i -1 = z i max – z i min

На рис. 8.1. показаны схемы расположения межоперационных припусков и допусков при обработке заготовок вала, где В1– размер заготовки; В2 и В3 – наибольший и наименьший предельные размеры заготовки после первой операции; В4 и В 5– то же, после второй операции; В 6и В7– после третьей операции; z1 иδ1– межоперационные припуск и допуск на первую операцию; z2 и δ2— то же, на вторую операцию; z3 и δ3– на третью операцию, и отверстия, где А 1– размер отверстия в заготовке; А2 и А3 – наименьший и наибольший предельные размеры отверстия после первой операции;A4и А 5– то же, после второй операции; A6 и А 7–после третьей операции. Между предварительной и чистовой обработкой суммарный припуск распределяется следующим образом: 60% суммарного припуска приходится на предварительную обработку и 40% на чистовую или 45% – на предварительную, 30% – на получистовую и 25%– на чистовую обработку.

Рис. 7.1. Схема расчета припусков.

Расчет межоперационных припусков и предельных размеров обрабатываемых поверхностей по операциям ведут в определенной последовательности: вначале определяют базовые опорные поверхности для обработки и порядок выполнения технологических операций, а затем значения Ri-1, Т i-1, p i-1,εуi, и δi-1 , после чего расчетные размеры припусков по всем операциям. Для наружных поверхностей вначале находят расчетные размеры обрабатываемой заготовки для последней операции, устанавливая таким образом наименьший предельный размер детали по чертежу. Для внутренних поверхностей определяют наибольший предельный размер детали по чертежу. Затем для определения наименьшего расчетного размера заготовки на предшествующей операции к наименьшему предельному размеру (для наружных поверхностей) прибавляют размер межоперационного припуска, а из наибольшего предельного размера (для внутренних поверхностей) вычитают размер межоперационного припуска. В таком же порядке определяют расчетные размеры по всем операциям. Наибольший предельный размер заготовки для наружных поверхностей находят, суммируя допуск с наименьшим предельным размером, а наименьший предельный размер (для внутренних поверхностей) –вычитая допуск из наибольшего предельного размера. Тогда наибольшее предельное значение межоперационного припуска для наружных поверхностей z Mmaxбудет определяться как разность наибольших предельных размеров, а наименьшее zM min– как разность наименьших предельных размеров предшествующей и данной операций. Для внутренних поверхностей предельные значения межоперационных припусков определяют: zM min– как разность наименьших предельных размеров и z Mmax– как разность наибольших предельных размеров на данной и предшествующей операциях. Затем, суммируя межоперационные припуски, находят общий припуск на обработку заготовки (z 0maxи zо min) и делают проверку сопоставлением разности припусков и допусков: zM max–zМmin = δз - δд ;при этом разность предельных значений межоперационных припусков должна быть равна разности межоперационных допусков, а разность общих припусков – разности допусков на размер заготовки и детали по чертежу. Условия расчета припусков зависят от вида заготовки. Так, при обработке заготовок из калиброванной и горячекатаной стали (прутка) после определения расчетного наименьшего предельного размера заготовки D3=D д= 2z0 подбирают по сортаменту ближайший диаметр прутка Dc; тогда действительный общий припуск на обработку составит

2z01 = Dc- D д,

где 2 z0 – расчетный общий припуск на обработку (по диаметру); D д– наименьший предельный размер детали по чертежу. При обработке ступенчатых валов из проката размер заготовки определяют так же, но наибольший предельный размер детали по чертежу принимают по ступени наибольшего диаметра, тогда остальные ступени обрабатывают с так называемым напуском. Если напуск не может быть снят за один рабочий ход, то в первом рабочем ходе удаляют 60% напуска, а во втором – 40%. В дальнейшем ступени обрабатывают без напуска и межоперационные припуски определяют в обычном порядке. При расчете припусков для штампованных заготовок необходимо учитывать напуски, упрощающие конфигурации заготовки (углубление, переходы, уступы и т. д.), а также штамповочные уклоны и радиусы закруглений. Припуски на обработку штампованных заготовок с учетом радиусов закруглений определяют по формуле

rц + zо min– Нд + Нз≥ r3,

где r д–радиус закругления готовой детали; r3 – то же, заготовки; z0mjn– наименьший припуск на обработку; Н д– нижнее отклонение размера готовой детали; Н3 – то же, заготовки. При расчете припусков для отливок учитывают необходимые напуски, упрощающие конфигурацию заготовки, а также формовочные уклоны, радиусы литых галтелей и построения переходов при изменении сечений отливки. Кроме того, предусматривают дополнительные припуски на поверхности, расположенные в верхней части заготовки. Наряду с этим при расчете припусков учитывают коробление литых заготовок, а также смещение стержней, образующих внутренние поверхности. Припуск, компенсирующий коробление, устанавливают в зависимости от жесткости конструкции отливки. Его обычно удаляют при обдирочных операциях, однако это вызывает погрешности от деформаций, вызванных остаточными напряжениями в материале заготовок, поэтому при расчете припуска на отделочные операции учитывают составляющие этой погрешности –0,3 мм на 1 м длины литой заготовки. При определении припуска на обработку отверстий в литых заготовках следует также учитывать смещение оси отверстия относительно взаимосвязанных поверхностей. При установке заготовки на станке по отверстию смещение оси учитывают в припуске на обрабатываемую поверхность, а при обработке этого же отверстия от опорной поверхности – в припуске на обработку отверстия. Справочные данные для расчета припусков обычно разрабатывают по отраслям машиностроения в виде нормативных таблиц с учетом способов обработки, вида заготовок, требуемой точности и других производственных и технологических факторов. Эти справочные данные периодически пересматривают по мере развития техники и повышения уровня технологии производства.

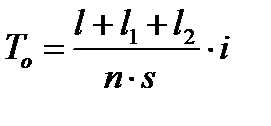

Токарная операция Обтачивание и растачивание на проход:

где: j – главный угол резца в плане. Отрезка и подрезка торца:

где: D – диаметр заготовки по обрабатываемой поверхности. Сверлильная операция Сверление:

где: e’– угол при вершине сверла (зенкера); D – диаметр сверла (зенкера), мм Рассверливание, зенкерование.

Здесь D – диаметр сверла (зенкера); d – диаметр отверстия под рассверливание (зенкерование) Фрезерная операция Фрезерование цилиндрическими, дисковыми фрезами:

где: D – диаметр фрезы, мм; z – число зубьев фрезы; n – частота вращения (число оборотов) фрезы, об/мин; Sz = подача на зуб, мм/зуб.

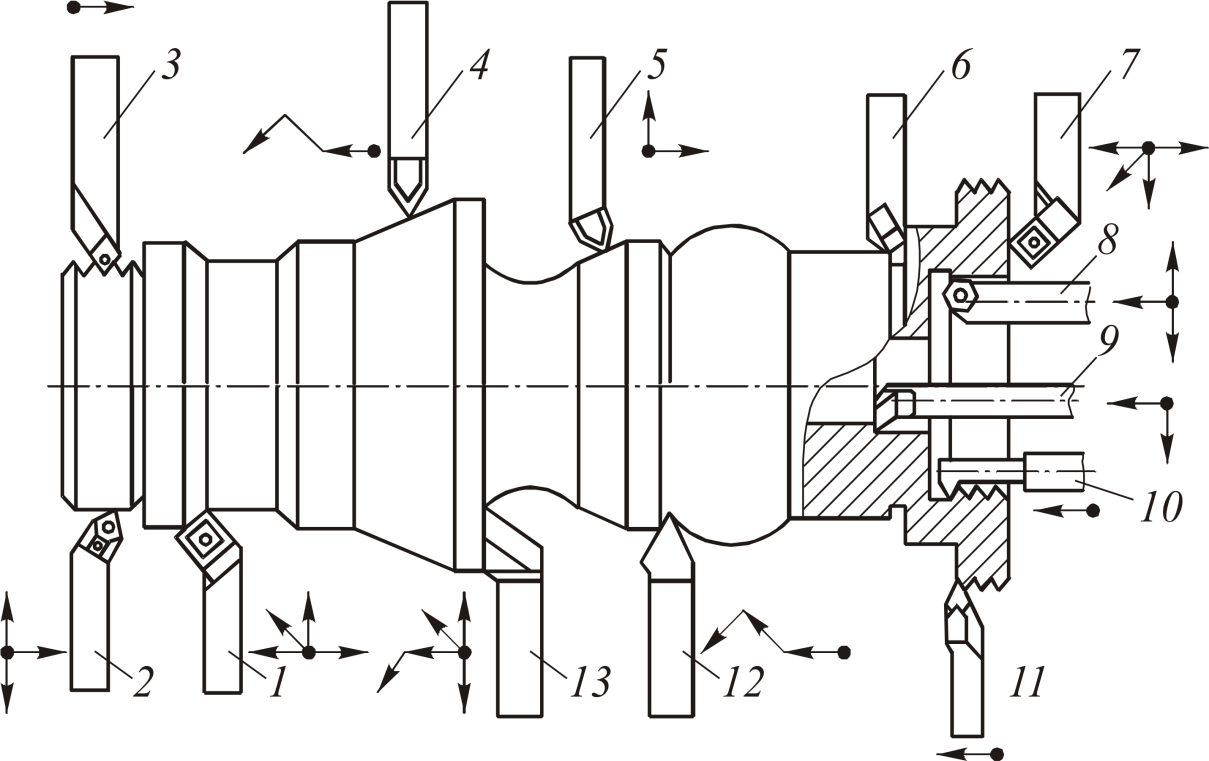

Виды токарной обработки В соответствии со стандартом DIN 8589 (часть 1) способы обработки точением подразделяются следующим образом с точки зрения чистоты получаемой поверхности, формы инструмента, а также кинематики процесса резания: В зависимости от расположения поверхности обработки: наружное точение и растачивание; В зависимости от характера обрабатываемой поверхности: обтачивание цилиндрических поверхностей, торцевое точение, обработка отверстий, обработка эксцентрических тел вращения, обработка профилей, обработка фасонных поверхностей. В зависимости от направления подачи: продольное точение и поперечное точение. Кроме этого в зависимости от чистоты обработки поверхности различают черновое, получистовое, чистовое и тонкое точение. На рисунках 9.2 – 9.6 представлены некоторые способы обработки точением, точение фасонных поверхностей и растачивание в соответствии со стандартом DIN 8589.

Рисунок 9.2 – Способы обработки точением (примеры) по стандарту DIN 8589

Рисунок 9.3 - Схема обработки основных типовых поверхностей токарными резцами: 1, 2, 7 – проходные резцы; 4, 5, 12, 13 – контурные резцы; 3, 10, 11 – резьбовые резцы; 8, 9 – расточные резцы; 6 – канавочный резец

Рисунок 9.4 – Примеры наружного продольного точения

Рисунок 9.5 – Виды токарной обработки с применением продольной подачи

а)

б) Рисунок 9.6 Растачивание (а) и нарезка резьбы (б) Рекомендации по выбору геометрии режущей части сменных многогранных пластин

Форма и размер СМП (следовательно, также и максимально возможная глубина резания) определяются выбором державки для СМП. В помещенной ниже таблице представлены данные зависимости.

Рисунок 9.16 – Зависимость между формой СМП, размером СМП и максимальной глубиной резания

Подача выбирается в зависимости от радиуса при вершине сменной пластины. Ниже приводятся значения подачи на оборот для различных значений радиуса. Как правило, подача при черновой обработке должна быть в два раза меньше величины радиуса.

Таблица 9.1 Значения подачи при разных радиусах при вершине

Меняя радиус при вершине, можно влиять на шероховатость обработанной поверхности. При обработке резанием, в особенности при растачивании, требуется получение мелкой, дробленой либо загнутой стружки. Она легко отводится и создает нагрузку на режущую кромку и интенсивность износа. Однако жёсткий стружколомный режим, т. е. получение мелкой стружки, может стать причиной усиленных вибраций токарного резца. В случае образования длинной стружки могут возникнуть проблемы с её удалением. На стружколомные характеристики могут оказывать влияние различные факторы, в частности: геометрия пластины, радиус при вершине rε, угол в плане k, глубина резания ap, подача f и скорость резания vc. Радиус кривизны стружки зависит от формы стружколома, причём функцию дополнительных стружколомов могут выполнять лунки износа и наросты на режущей кромке. Направление отвода стружки и интенсивность её спирального вращения определяются углом в плане k или комбинацией глубины резания и радиуса при вершине rε. Назначение стружкоотводных ступенек состоит в том, чтобы оказывать влияние на форму и процесс отвода стружки с целью создания оптимальных условий резания для инструмента и заготовки. При этом стружкоотводные ступеньки могут иметь разные углы наклона (параллельно главной режущей кромке или под углом к ней рисунок 9.17).

а б в Рисунок 9.17 – Варианты углов наклона стружкоотводных ступенек

Положительные углы наклона(рис. 9.17, а) используются при чистовой обточке, поскольку обеспечивают отвод стружки от поверхности заготовки. Благодаря этому не повреждается обработанная поверхность. Однако недостаток заключается в том, что затрудняется ломка стружки. Параллельную стружкоотводную ступеньку (рис. 9.17, б) изготовить легко, однако стружка при этом направляется к поверхности резания и может повредить её. Отрицательные углы наклона(рис 9.17, в) используются для черновой обработки. Стружка ломается легче, при этом, поскольку чистота обработки поверхности при обдирке играет второстепенную роль, допускается образование царапин на вращающейся поверхности в результате отвода стружки в направлении заготовки. В случае использования державок с СМП, в зависимости от глубины резания и подачи, а также обрабатываемого материала, на режущих пластинах формируется стружколомный профильразличной геометрии. Для быстрого и правильного выбора оптимальной геометрии стружколома можно использовать рекомендации представленные в таблице 9.2.

Таблица 9.2 – Геометрия стружколома для высокопроизводительной токарной обработки(HPC/MTC)

Фаски на режущих кромкахусиливают режущую часть инструмента (как переднюю, так и заднюю поверхности). Небольшой (до отрицательного) угол фаски снижает вероятность образования трещин на режущей кромке. Сменные пластины с фасками на передней поверхности, в особенности для обработки закалённых сталей, могут иметь как положительную, так и отрицательную геометрию (рисунок 9.18).

Рисунок 9.18 – Фаски на передней поверхности сменных пластин

Ширина фаски на передней поверхности режущего инструмента bfγ не должна быть слишком большой, так как в противном случае отвод стружки по передней поверхности окажется невозможным. Для угла в плане k от 60° до 90° ориентировочную ширину фаски на передней поверхности режущего инструмента bfγ можно определить следующим образом:

где

Рисунок 9.19 – Эксплуатационные характеристики различных фасок на режущей кромке при обработке точением. Для внутренней обработки заготовок по причине многообразия форм заготовок, также как и при наружной обработке, требуются инструменты самой разной формы. На рисунке 20 представлены токарные резцы различной формы. Инструмент с острой вершиной используется для подрезания, затылования и обработки галтелей. Для получения прямоугольных кромок угол в плане k должен составлять 90° и более.

Рисунок 9.20 – Форма расточных резцов

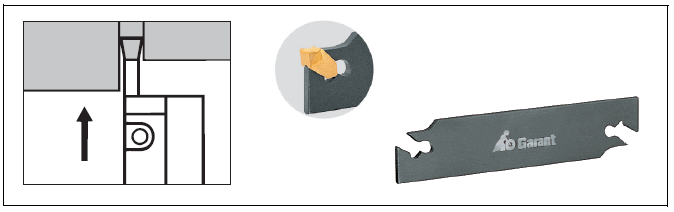

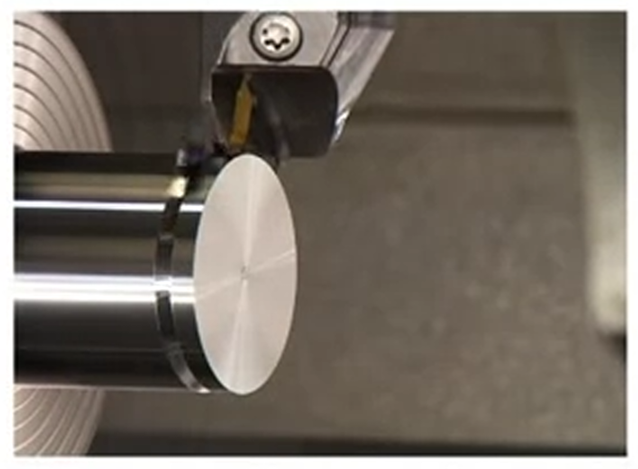

При обработке труднодоступных мест часто требуется длинный тонкий стержень. Это может привести к возникновению нежелательных вибраций. В результате подобных вибраций происходит значительное снижение стойкости инструмента вследствие выкрашивания режущих кромок и снижается качество поверхностей заготовки. Интенсивность вибраций можно уменьшить за счёт снижения силы резания (подачи и глубины резания). Прорезные расточные резцы чаще всего приводят к возникновению вибраций. Точка приложения силы находится далеко за пределами центра (большое плечо силы). При радиальном подрезании или отрезании инструмент, как и при торцевом точении, перемещается от наружного диаметра заготовки в направлении её центра(прямолинейное движение подачи), причём скорость резания в направлении центра снижается до нуля. При осевом подрезании или подрезании с торца инструмент, напротив, перемещается по оси к торцу заготовки. При этом обработка производится только торцевой режущей кромкой инструмента. Для радиального подрезания канавок и отрезания пруткового материала служат отрезные токарные резцы. Поскольку место для крепления СМП во многих случаях является очень небольшим, используются преимущественно зажимные конструкции (рисунок 9.21).

Рисунок 9.21 – Отрезной токарный резец

При отрезании очень важно обеспечить расположение резца точно по центру. Если резец окажется слишком высоко, то незадолго до завершения отрезания он будет опираться на заготовку только задней поверхностью. В результате этого процесс срезания прекратится. При слишком низком положении резца он также не сможет произвести резание до оси заготовки, и часть материала останется необработанной. Кроме того, существует опасность резкого затягивания резца под заготовку, что может привести к его разрушению. Даже при правильном креплении резца на отрезанной заготовке почти всегда остается так называемая отрезная сердцевина, на характер которой можно, однако, влиять посредством изменения геометрии режущей кромки, подачи или крепления отделяемой части заготовки. Описанная ниже операция определяет расположение отрезной сердцевины – на закреплённой в станке или отделяемой части заготовки. Отрезание «нейтральными» режущими кромками (угол в плане k = 0°) приводит к тому, что отрезная сердцевина остается на отделяемой части. Если же инструмент выбирается таким образом, что отрезная сердцевина остается на закрепленной в станке заготовке, сердцевину можно легко удалить посредством выдвижения инструмента за середину заготовки. При выборе отрезных резцов надлежит руководствоваться следующими критериями: Глубина прорезания не должна превышать восьмикратной ширины пластины. При этом глубина прорезания влияет также на выбор держателя. Ширину пластины необходимо использовать минимальной ширины (в особенности, если они изготовлены из дорогих высококачественных материалов). Однако минимальная ширина пластины, как было сказано выше, ограничивается необходимой глубиной прорезания. Угол в плане за счёт использования «нейтральных» режущих пластин (угол в плане со стороны торца k = 0°) можно обеспечить выполнение более жёстких допусков в отношении чистоты обработки поверхности и перпендикулярности. В то же время можно производить обработку с большей подачей по сравнению с инструментом с углом в плане со стороны торца k > 0°. Поэтому при допущении образования заусенцев или отрезной сердцевины следует производить обработку режущими кромками нейтральной геометрии. Чем меньше радиус закругления при вершине, тем меньше отрезная сердцевина и надёжнее контроль в процессе резания при меньших подачах. Более значительный радиус закругления, напротив, позволяет производить обработку с более высокими подачами. Чистовое точение выполняется с целью повышения точности формы, размеров и положения, а также чистоты обработки поверхности. Как и при точении в целом, при чистовом точении обрабатываются наружные и внутренние, а также торцевые и фасонные поверхности. Для чистового точения характерны высокие скорости резания, малые подачи и небольшая глубина резания.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 663; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.19.27.178 (0.133 с.) |

, мин;

, мин; , мм;

, мм;  мм

мм , мм;

, мм;  , мм;

, мм;  , мм

, мм , мин

, мин , мм;

, мм;  , мм; j = 0,5e’

, мм; j = 0,5e’

, мин;

, мин; , мм/мин;

, мм/мин;  , мм;

, мм;  , мм

, мм

б)

б)

в)

в)

г) отрезка

г) отрезка

д) контурное точение

д) контурное точение

а) подрезка торца

а) подрезка торца

а) проточка канавок

а) проточка канавок

, (11)

, (11) – ширина фаски на передней поверхности режущего инструмента [мм], f –подача [мм/об].

– ширина фаски на передней поверхности режущего инструмента [мм], f –подача [мм/об].