Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Осушка газа с повышенной степенью насыщения гликоля.

степень насыщения осушителя – один из основных показателей установок осушки газа. От значения этого показателя непосредственно зависят количество циркулирующего в системе раствора и расход энергии на работу насосов, охлаждение и нагрев раствора, циркулирующего в системе. Этот показатель влияет также на размеры оборудования и, следовательно, на их металлоёмкость. Новые знания в области термодинамики системы природный газ - вода - метанол - гликоль, а также обобщение опыта эксплуатации промышленных установок позволяют осуществить выбор основных параметров процесса абсорбционной осушки (удельный расход, состав и степень насыщения осушителя, давление и температуру процесса, число ступеней контакта абсорбера и т.д.) во взаимоувязке. Результаты расчётов показывают, что чем меньше степень насыщения раствора, тем больше доля Q2 в общем расходе тепла на регенерацию насыщенного абсорбента. Причем чем меньше количество выделяемой из насыщенного абсорбента воды, тем большей экономии тепла в БРГ можно достичь. От значения удельного расхода абсорбента в прямой зависимости находится расход энергии на работу насоса, предназначенного для подачи раствора ДЭГа из БРГ в абсорбер. Следует отметить, что установление в абсорбере большого числаконтактных устройств несколько повышает металлоёмкость установки. В связи с увеличением высоты слоя перекачкиабсорбента возрастает также расход энергии на работу насосов.Однако в расчётной мощности насоса доля энергии на поднятие жидкости составляет всего 2 – 3 %, что практически не отражается на энергетических затратах. Что касается увеличенияметаллоёмкости абсорбера, то в стоимостном выражении оно на порядок ниже эксплуатационных затрат, достигаемых в блоке регенерации. Следует заметить, что увеличение числа тарелок в абсорбере позволяет также достичь более глубокой степени извлечения метанола из газовой фазы. (Метанол в газе содержится при использовании его в качестве ингибитора для предотвращения гидратообразования в скважинах и шлейфах.) На рисунке 3 приведены кривые, характеризующие влияние числа теоретических ступеней контакта на степень извлечения ДЭГа из газа. Для всех кривых общими являются концентрация ДЭГа в регенерированном и насыщенном абсорбентах 99,3 и 96,5 % соответственно, температура контакта 20 оС, точка росы осушенного газа –20 оС.

Рисунок 3 – Влияние числа ступеней контакта на степень извлечения метанола из газа: 1 – р = 6,9 МПа; G = 12,2 кг/1000 м3; 2 – р = 4,9 МПа; G = 15,8 кг/1000 м3; 3 – р = 2,9 МПа; G = 24,4 кг/1000 м3; 4 – р = 6,9 МПа; G = 24,4 кг/1000 м3

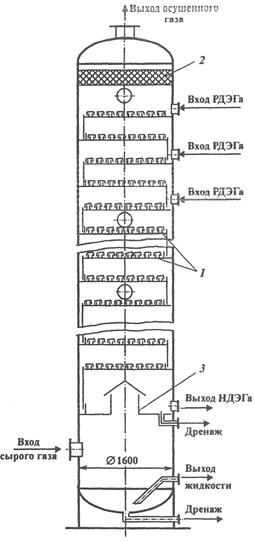

Схема 252, 365 В своё время на ряде северных месторождений, в частности, при освоении месторождения Медвежье, а позже на четырёх первых установках осушки газа Уренгойского месторождения (УКПГ 1-4) в абсорберах в качестве контактных устройств были применены колпачковые тарелки с широким диапазоном их работы. Схема первой конструкции абсорбера (ГПР 252) диаметром 1600 мм с 15 колпачковыми тарелками представлена на рисунок 1.

Рисунок 1 – Абсорбер осушки газа ГП 252: 1 – колпачковые тарелки (15 шт.); 2 – сетчатые отбойник; 3 – глухая тарелка В начальный период разработки северных месторождений была использована дискретная схема расположения оборудования: сепаратор - абсорбер - фильтр, единичной производительностью технологической нитки по газу 3 млн. м3/сут. Впоследствии при первичной модернизации производительность абсорберов с колпачковыми тарелками ГП 252 была увеличена до 5 млн. м3/сут газа за счёт установки в верхней части аппарата фильтр-патронов. При минимальных давлениях и производительности по газу до 5 млн. м3/сут опыт эксплуатации абсорберов ГП 252 на всех четырёх УКПГ Уренгойского месторождения показал их надёжную и эффективную работу. Хотя надо отметить, что барботажные тарелки имеют ряд существенных недостатков - это низкая эффективность, небольшие скорости газового потока из-за уноса жидкости с полотна тарелки и, как следствие, ограничения по расходу газа, а также высокая металлоёмкость и трудоёмкость их изготовления. Необходимость осушки больших объёмов добываемого газа стала толчком к созданию новых высокоскоростных, эффективных контактных устройств. На смену колпачковой тарелке пришли более совершенные контактно-сепарационные устройства центробежного типа. В целях повышения производительности, экономии площадей и уменьшения металлоёмкости оборудования, благодаря созданию новых контактно-сепарационных устройств, были разработаны высокопроизводительные установки подготовки природного газа с проведением нескольких технологических процессов в одном многофункциональном аппарате (МФА), выполняющем функции трёх аппаратов и включающем в себя:

- сепарационную секцию предварительной очистки, заменяющую сепаратор; - секцию массообмена - собственно абсорбер; - секцию окончательной очистки газа от унесённой жидкости, заменяющую фильтр-сепаратор. На первых скоростных многофункциональных абсорберах осушки газа диаметром 1200 мм производительностью 5 млн. м3/ сут, (ГП 365), установленных на УКПГ 5-10 Уренгойского месторождения (рисунок 2), диаметром 1800 мм с производительностью 10 млн. м3 газа в сутки (ГП 502), эксплуатируемых на УКПГ 11-15 Уренгойского месторождения и УКПГ 1, 2, 5 Ямбургского месторождения, в массообменной секции были применены четыре ступени контакта с комбинированными тарелками: ситчатые тарелки с отбортованной кромкой отверстий, образующих каналы в виде сопел Вентури, в сочетании с контактно-сепарационными тарелками с центробежными элементами (ГПР 202). На ситчатых тарелках происходит диспергирование жидкости, а на центробежных элементах - дополнительный контакт газа с жидкостью с одновременной сепарацией.

Рисунок 2 – Схема абсорбера ГП – 365 Секция сепарации сырого газа состоит из предварительной коалесцирующей ступени в виде установленного напротив штуцера входа газа устройства для улавливания из газа жидкости и твёрдых частиц, сетчатого отбойника и одной сепарационной тарелки с элементами ГПР 353. Верхняя сепарационная секция состоит из нижней тарелки с сепарационными элементами ГПР 353, где происходит отделение насыщенного гликоля из газа, тарелки с фильтрующими элементами, где происходит улавливание капелек гликоля, оставшихся в газовом потоке, и верхней тарелки с контактно-сепарационными элементами ГПР 202, где происходит окончательная очистка осушенного газа от гликоля.

Гп-502, гп-778 Эскиз многофункционального абсорбера осушки газа ГП 502приведён на рисунке 2`.

Рисунок 2’ – Многофункциональный абсорбер (МФА) осушки газа ГП 502 Опыт эксплуатации абсорберов осушки газа типа ГП 252, ГП 502 показал высокую эффективность и надёжность их работы, в то время как в период максимального отбора газа на месторождении реальные потери ДЭГа с осушенным газом из аппаратов ГП 365 были в 3-5 раз выше проектных. Это объясняется относительно малым диаметром аппарата, что обусловило жёсткий режим его эксплуатации, и большой величиной опорных конструкций. Эти аппараты в связи с падением пластового давления неоднократно подвергались модернизации на различных предприятиях. При модернизации были использованы технические решения с разделением потока газа в массообменной секции аппарата на две части, с применением насадок (кольца Рашига, седла Инталокс и т.д.) и с установкой перед фильтр-патронами дополнительной ступени фильтрации. Однако данная модернизация не дала значительного увеличения производительности и снижения потерь гликоля. Одна из наиболее удачных схем модернизации МФА ГП 365 (ГПР 435) показана на рисунок 3. Суть модернизации заключалась в установке над контактно-сепарационными элементами объёмной сетчатой насадки треугольного сечения (см. 1.19) [16], что позволило снизить фактор скорости газового потока до 6,76 в самой насадке (против 25 в прямоточно-центробежных элементах) за счёт увеличения свободного сечения насадки (90 % от площади сечения колонны в противовес 19 % для прямоточно-центробежных элементов), уменьшить вынос гликоля на фильтры, значительно снизить его потери с газом (от 2-7 г/1000 м3 газа), а также увеличить производительность абсорберов.

В дальнейшем создание ЦКБН новых высокоскоростных массообменных устройств (ГПР 340), позволяющих осуществить контакт газа с жидкостной фазой непосредственно в прямоточном контактно-сепарационном элементе с рециркуляцией в нём жидкости, дало возможность отказаться от промежуточных ситчатых тарелок и снизить общее гидравлическое сопротивление аппарата. К тому же это позволило уменьшить высоту массообменной части абсорбера с 4,64, до 2,1 м и соответственно высоту аппарата в целом в 1,5 раза, снизить металлоемкость в 1,4-1,5 раза при одновременном увеличении верхнего предела производительности по газу на 20 %.

Рисунок 3 – Абсорбер осушки газа ГПР 435

Многофункциональные абсорберы осушки газа ГП 778 (рисунок 4)диаметром 1800 ммуменьшенной высоты производительностью 10 млн. м3 газа в сутки с прямоточными контактно-сепарационными устройствами ГПР 340 были созданы для размещения на блок-понтона и эксплуатируются на ряде северных месторождений, в частности, на сеноманской залежи Ямбургского месторождение (УКПГ 3, 4, 6, 7). Уменьшение высоты аппарата привело к повышению уноса абсорбента относительно других конструкций Основное преимущество указанных устройств - повышение эффективности с увеличением расхода газа и допустимые высокие скорости газового потока (факторы скорости в корпусе аппарата достигают 5, а в самих элементах - 24). Основной недостаток этих устройств - ограниченный диапазон эффективной работы (отношение Wmax/Wmin) в пределах 3, так как при пониженных нагрузках по газу эффективность работы этих устройств снижается из-за того, что не происходит подъёма жидкости газовым потоком и, соответственно, уменьшается поверхность контакта.

Рисунок 4 – Абсорбер осушки газа ГП 778

|

|||||||

|

Последнее изменение этой страницы: 2017-01-27; просмотров: 1452; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.87.95 (0.016 с.) |