Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Электрооборудование буровых установок.

Электропривод долота Электропривод ротора Основным способом проходки нефтяных и газовых скважин в настоящее время является вращательное бурение. Долото, находящееся на нижнем конце колонны бурильных труб (КБТ) и создающее усилие на забой скважины за счет части веса КБТ, при его вращении разрушает породу и обеспечивает углубление скважины. Разрушению породы способствует также гидромониторное действие струй бурового раствора, истекающих под давлением из отверстий насадок долота. Устройства для приведения долота во вращение делятся на две группы: наземные устройства, осуществляющие вращение всей КБТ и жестко связанного с ней долота — буровой ротор или силовой вертлюг (верхний привод) со своими системами привода; забойные двигатели гидравлические (турбобур, винтовой двигатель) и электрические (электробуры). Основным наземным механизмом для привода долота является буровой ротор. Важная особенность наземных приводов КБТ и долота состоит в том, что скорость привода может достаточно просто регулироваться различными способами (с помощью механических многоскоростных передач, регулируемого электропривода и т.д.). При этом могут быть получены низкие скорости при высоких значениях момента. Гидравлические двигатели приводятся в движение потоком бурового раствора. В течение многих десятилетий для бурения нефтяных и газовых скважин применяется турбобур, представляющий собой многоступенчатую гидротурбину, приводящую во вращение долото. Рабочая частота вращения вала турбобура относительно высока и составляет сотни оборотов в минуту, в связи с чем для турбинного бурения характерны высокие механические скорости, но пониженная проходка на долото. За последние годы находят применение винтовые забойные двигатели, относящиеся к гидравлическим машинам объемного действия. Они характеризуются значительно меньшей частотой вращения вала, что обеспечивает достаточно высокую механическую скорость бурения и более высокую чем турбобур проходку на долото. Передача энергии долоту с поверхности через наземные передаточные механизмы КБТ вызывает значительные потери мощности и сильно снижает КПД всего процесса бурения, особенно когда глубина скважины достигает 4—5 тыс. м.

В процессе бурения неоднородных пород момент сопротивления на долоте непрерывно меняется. Наиболее сильно колебания момента выражены при долотах режущего типа, меньше — при шарошечных долотах. Колебания момента сопротивления на долоте передаются по КБТ приводному двигателю ротора в виде упругих волн кручения, продольных колебаний и других возмущений, распространяющихся в стальных трубах со скоростью около 3 км/с. В результате отражения волн кручения, вызванных заклиниванием долота, напряжения кручения, могут вызывать поломку КБТ. Исследованиями установлено, что напряжения кручения в КБТ при мягкой механической характеристике привода будут меньше, чем при жесткой. Таким образом, с точки зрения ограничения напряжений в КБТ и защиты ее от поломок следует отдавать предпочтение приводу с мягкой механической характеристикой. При заклинивании долота, когда низ КБТ неподвижен, а ротор продолжает вращаться, закручивая трубы, момент двигателя может достигнуть своего максимального значения. Чтобы ограничить возникающие при этом напряжения кручения в КБТ, следует ограничить момент, передаваемый от двигателя ротору. Этого можно достигнуть, применяя двигатели со сравнительно небольшой кратностью максимального момента λ < 1,6-1,8 или используя в приводе ротора средства ограничения момента. С заклиниванием долота связан также процесс передачи КБТ кинетической энергии, запасенной во вращающихся частях поверхностного оборудования привода ротора. Для уменьшения кинетической энергии, передаваемой КБТ, целесообразно иметь привод ротора с минимальным моментом инерции вращающихся частей. На основании изложенного выбор привода ротора и его характеристик должен производиться с учетом следующих требований и технологических особенностей: режим работы привода продолжительный с изменяющимся моментом сопротивления при бурении пород различной твердости; привод должен иметь мягкую механическую характеристику на участке от номинального до стопорного режима; стопорный (максимальный) момент должен быть ограничен на уровне 1,6—1,8 от номинального значения;

для ограничения динамических нагрузок в КБТ привод по возможности должен иметь минимальный момент инерции, приведенный к оси КБТ; для реализации оптимальных режимов бурения желательно регулирование частоты вращения в широком диапазоне: от 1 00— 1 50 об/мин (реже бывает до 200 об/мин) при проходке верхних интервалов скважины и до 20 об/мин на больших глубинах; при регулировании частоты вращения вниз от номинальной, привод должен обеспечивать длительную работу при номинальном моменте нагрузки (регулирование с постоянным моментом), а при регулировании частоты вращения вверх от номинальной должен обеспечивать регулирование с постоянной мощностью, не превышающую номинальную; привод должен быть реверсивным, однако реверс неоперативный; в основных рабочих режимах ротор вращается только в прямом направлении (по часовой стрелке), обратное вращение требуется лишь при выполнении некоторых вспомогательных операций и в аварийных режимах, поэтому возможны оперативные переключения с кратковременным перерывом питания. При турбинном бурении ротор часто используют для вращения КБТ с малой частотой вращения, что предотвращает "зависание" КБТ в скважине и способствует улучшению процесса бурения. С помощью ротора выполняется раскрепление резьбовых соединений труб и др.

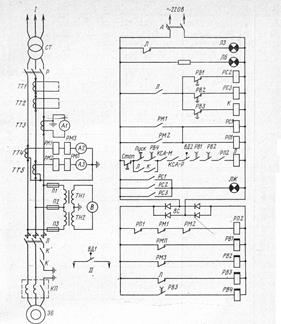

Рис. 8.1. Функциональная схема (а) и механические характери- стики (б) электропривода ротора, управляемого по системе подчиненного управления

Выполнение указанных требований в полном объеме возможно при использовании привода ротора с плавным регулированием частоты вращения в широком диапазоне. На современных отечественных буровых установках для ротора применяется электропривод по системе ТП — Д, который в полной мере отвечает указанным требованиям. Функциональная схема электропривода ротора изображена на рис. 8.1. Она аналогична схеме управления электроприводом бурового насоса (см. рис. 6.4, I). Отличие состоит в наличии управляемого ограничителя УОТ уровня выходного напряжения регулятора ЭДС и узла управления УО, автоматически изменяющего этот уровень, т.е. сигнал Uзт задания тока (момента) двигателя ротора. Благодаря узлу УО в рабочем диапазоне достигается мягкая механическая характеристика электропривода (рис. 8.1). Точке А характеристики соответствует максимальное, а точке C — минимальное значения Uзт, B — одна из рабочих точек механической характеристики. Весьма перспективным для ротора является электропривод по системе ПЧ — АД, обеспечивающий значительное снижение динамических нагрузок в КБТ по сравнению с электроприводом по системе ТП — Д, так как момент инерции асинхронного короткозамкнутого двигателя значительно меньше, чем у двигателя постоянного тока. Увеличение производительности роторного бурения при применении регулируемого электропривода можно достигнуть как за счет изменения (от рейса к рейсу в функции глубины скважины) начальной частоты вращения долота, так и регулирования (в функции износа долота, времени рейса или мощности на забое) частоты вращения долота в течение одного рейса (последняя возможность эффективно реализуется в автоматизированных системах). Исследованиями установлено, что долевое увеличение механической скорости за счет регулирования от рейса к рейсу составляет 1,13, а в процессе одного рейса 1,1 — 1,18, увеличение рейсовой скорости — соответственно 1,09 в первом случае и 1,07—1,13 — во втором.

На буровых установках класса 1 —4 с электроприводом по системе ТП — Д для ротора применяется электродвигатель сравнительно небольшой мощности (160 — 250 кВт). На установках выше 4-го класса электродвигатель ротора в целях унификации обычно принимается того же типа, как и для буровых насосов, со значительным запасом по мощности.

Электробур Идея переноса электродвигателя на забой скважины была впервые реализована в СССР в 1937—1940 гг. В дальнейшем оборудование для бурения погружными электродвигателями (электробурами) совершенствовалось, и в настоящее время объем бурения электробурами составляет 2,5—5% от общего объема бурения скважин. Схема установки для бурения электробуром показана на рис.8.2. Долото 1 с электробуром 2 опускается в скважину на бурильных трубах 3. Внутри каждой трубы вмонтирована кабельная секция, состоящая из отрезка кабеля 4, контактного стержня и муфты. Муфта и стержень закреплены в замковом соединении трубы. Электроэнергия от распределительного устройства 14 через трансформатор 15 и станцию управления 16 с помощью наружного кабеля 9 через токоприемник 5, кабельную секцию в ведущей трубе 7 и двухжильный шланговый резиновый кабель с гибкими медными жилами площадью сечения 2x35 или 2x50 мм2 подводится к электробуру. В качестве третьего провода в системе питания двигателя электробура используются бурильные трубы. Шланговый кабель выполняется из отдельных отрезков (секций), которые автоматически соединяются в электрическую цепь при свинчивании бурильных труб. Для этой цели каждый отрезок кабеля, снабженный на одном конце контактным стержнем, а на другом — контактной муфтой, закрепляется внутри труб на опорах, установленных в замковом соединении бурильных труб (рис. 8. 3). По сравнению с трехпроводным токоподвод по системе два провода — труба обладает повышенной надежностью (вследствие уменьшенного числа контактов) представляет собой меньшее гидравлическое сопротивление (вследствие уменьшенного диаметра кабеля). Буровой раствор, прокачиваемый через буровой шланг 10, вертлюг 11, ведущую трубу 7 (см. рис. 8.2), бурильные трубы, полый вал электробура, долото, выходит в затрубное пространство. Вращение бурильных труб для производства вспомогательных операций осуществляется при помощи ротора 5. Нагрузка на долото создается силой тяжести бурильных труб. Для подачи долота на забой служит автоматический регулятор подачи долота 13, связанный цепной передачей с буровой лебедкой 12. Для управления электробуром служит пульт, установленный у рабочего места бурильщика.

труб: 1 — муфта замка; 2 - ниппель замка; 3 — места вулкани- зации; 4 — контактная муфта; 5 — контактный стержень; 6 — контакты

Рис. 8.4. Схема конструкции электробура с маслонаполненным шпинделем: 1— контактный стержень кабельного ввода; 2 — лубрикаторы двигателя; 3 -верхнее сальниковое уплотнение вала двигателя; 4 — пакеты магнитопроводной стали статора двигателя; 5 — немагнитные пакеты статора; 6 — обмотка статора; 7 — нижнее сальниковое уплотнение вала двигателя; 8 — упорный шариковый подшипник шпинделя; 9 —сальниковое уплотнение вала шпинделя; 10 — вал шпинделя

Электробур (рис. 8.4) состоит из двух основных частей: погружного двигателя и шпинделя с пятами для передачи нагрузки на долото. Вал двигателя соединяется с валом шпинделя зубчатой соединительной муфтой. В верхней части электробура имеется переводник для захвата его элеватором, а внизу наружу выходит вал шпинделя, на который навинчивается долото. Двигатель работает в скважине на большой глубине в среде бурового раствора, давление которого может достигать 40—50 МПа. Для предохранения двигателя электробура от проникновения бурового раствора, которое может вызвать пробой изоляции обмоток и преждевременный абразивный износ его узлов и деталей, применяют систему масляной защиты. Внутреннюю полость двигателя электробура заполняют трансформаторным маслом, давление которого превышает на 0,05—0,25 МПа давление окружающей среды. Герметизация внутренней полости двигателя электробура обеспечивается торцовыми уплотнениями вращающихся валов и резиновыми кольцами в неподвижных соединениях (резьб корпусов и т. д.). При проектировании двигателей электробуров стремятся добиться максимальной мощности при наименьших размерах, определяемых диаметром долота и технологией бурения. Синхронную частоту вращения двигателя можно определить, исходя из максимально допустимой частоты вращения долота, которая по нормам не должна превышать 1 ООО об/мин. Конструктивно трудно изготовить погружной двигатель промышленной частоты с синхронной частотой вращения менее 500 об/мин.. Следовательно, синхронная частота вращения двигателей электробуров может быть 500, 600, 750 или 1000 об/мин. Опыт бурения глубоких скважин электробурами свидетельствует о целесообразности снижения частоты вращения вала электробура в сочетании с увеличением его момента. Это достигается применением электробура с зубчатым редукторов-вставкой. У двигателей редукторных электробуров синхронная частота вращения равна 1500 об/мин.

Рис. 8.5. Схема управления двигателем электробура

Если при роторном бурении желательно иметь мягкую характеристику и минимальный момент инерции приводного двигателя для предотвращения поломки труб, то при бурении погружными двигателями этой опасности нет. С точки зрения улучшения отработки долот целесообразно, чтобы их частота вращения при толчках нагрузки мало изменялась. Толчки нагрузки должны преодолеваться за счет высокой перегрузочной способности двигателя. Диаметр погружных двигателей невелик, поэтому момент инерции их роторов незначителен. Вследствие этого двигатели электробуров должны иметь жесткую механическую характеристику и значительную кратность максимального момента. Особенностями двигателей электробуров являются повышенное скольжение в режиме номинальной нагрузки и значительный пусковой момент, достигающий (1,2—1,7)МН. Выбор такой характеристики обусловлен стремлением обеспечить максимально возможный пусковой момент, сопровождаемый небольшой кратностью пускового тока. Однако опыт эксплуатации показал, что, несмотря на снижение напряжения при пуске двигателя до (0,75—0,8) Uн, время его разгона до номинальной частоты не превышает 0,2—0,3 с. Поэтому для электробуров необходимо применять двигатели нормального исполнения, имеющие высокие КПД и соs φ, а не двигатели с повышенными пусковым моментом и скольжением.

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 1655; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.16.184 (0.019 с.) |

Рис. 8.3. Контактное соединение в замке бурильных

Рис. 8.3. Контактное соединение в замке бурильных