Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Погрешность обработки, возникающая из-за упругих деформаций технологической системы

Система – объекты, закономерно связанные между собой. Технологическая система – объединенные в одно целое станок-приспособление-деталь-инструмент (СПДИ). СПДИ – система упругая. В процессе обработки под действием силы резания её составные части получают упругие деформации и смещение относительно друг друга из-за зазоров в их соединении. Точность обработки зависит от жесткости технологической системы. Жесткость – Jt.c - это способность системы сопротивляться нагрузке. Jt.c=Py/y (Н/мм) Py – составляющая силы резания, направленная перпендикулярно к обрабатываемой поверхности У – величина упругих отжатий технологической системы под действием силы Ру Сила Ру при обработке разных деталей в партии изменяется из-за - Колебания размеров заготовки, что приводит к изменению глубины резания - Колебания механических свойств материалов заготовки - При туплении режущего инструмента В результате процесс обработки разных деталей сопровождается разной величиной упругих отжатий. Ymax= Pymax/jтс Ymin= Pymin/jтс Упругие отжатия вызывают появление погрешностей формы и размеров. Погрешность обработки, которая возникает из-за упругих деформаций возникает как разность между максимальным и минимальным отжатием в технологической системе. Максимальное отжатие определяется как частное деление максимальной силы, возникающей при обработке на жесткость технологической системы. Величина обратная жесткость названа податливостью технологической системы. Её физический смысл: она показывает равны отжимы в технологической системе при силе, равной единице Δy = y max- y min = Py max/jтс - Py min/jтс = (1/ jтс) Py max - (1/ jтс) Py min = ωт.с. (Py max – Pymin) = Ωт.с.=1/jтс (мкм/Н) В зависимости от конструкции станков расчетное выражение меняет свой вид. У токарных, шлифовальных, расточных станков жесткость технологической системы в разных сечениях по длине обрабатываемой детали различна. Δy=ωт.с. max Py max - ωт.с. min Py min Фрезерные, сверлильные и другие компактные станки в разных сечениях имеют одинаковую жесткость: Δy = ωт.с. (Py max – Pymin)

Пути уменьшения погрешности размеров, возникающие из-за упругих отжатий в технологической системе: 1) За счет повышения жесткости технологической системы 2) За счет повышения точности исходных заготовок

3) Повышением однородности механических свойств обрабатываемого материала Пути уменьшения погрешности формы обрабатываемых поверхностей: 1) Обеспечением одинаковой жесткости технологической системы в разных сечениях обрабатываемой детали 2) Изменением режимов резания в ходе обработки детали, например, подачи Пути уменьшения жесткости технологической системы: 1) Уменьшением количества стыков конструкции станков и приспособлений 2) При предварительной затяжке постоянных стыков посредством болтовых креплений 3) Улучшение качества сборки станка 4) Повышение жесткости детали технологической системы за счет уменьшения их высоты и увеличения размеров опорной поверхности 5) Использование дополнительных опор элементов для заготовок и инструментов. Погрешность обработки, возникающая из-за Размерного износа режущего инструмента Δ и чтобы режущий инструмент мог срезать с обрабатываемой поверхности слой металла (стружку), его режущая часть выполняется в виде клина. По передней поверхности клина сходит стружка. Задняя поверхность режущего инструмента обращена к обрабатываемой поверхности.

Стружка, перемещаясь по передней поверхности, вытирает на ней лунку. Режущий клин теряет прочность, что может привести к сколу режущего лезвия. Задняя поверхность инструмента истирается об обрабатываемую поверхность. В результате режущая кромка удаляется от обрабатываемой поверхности на величину, которую называют размерный износ режущего инструмента; и размер обрабатываемой поверхности увеличивается на данную величину.

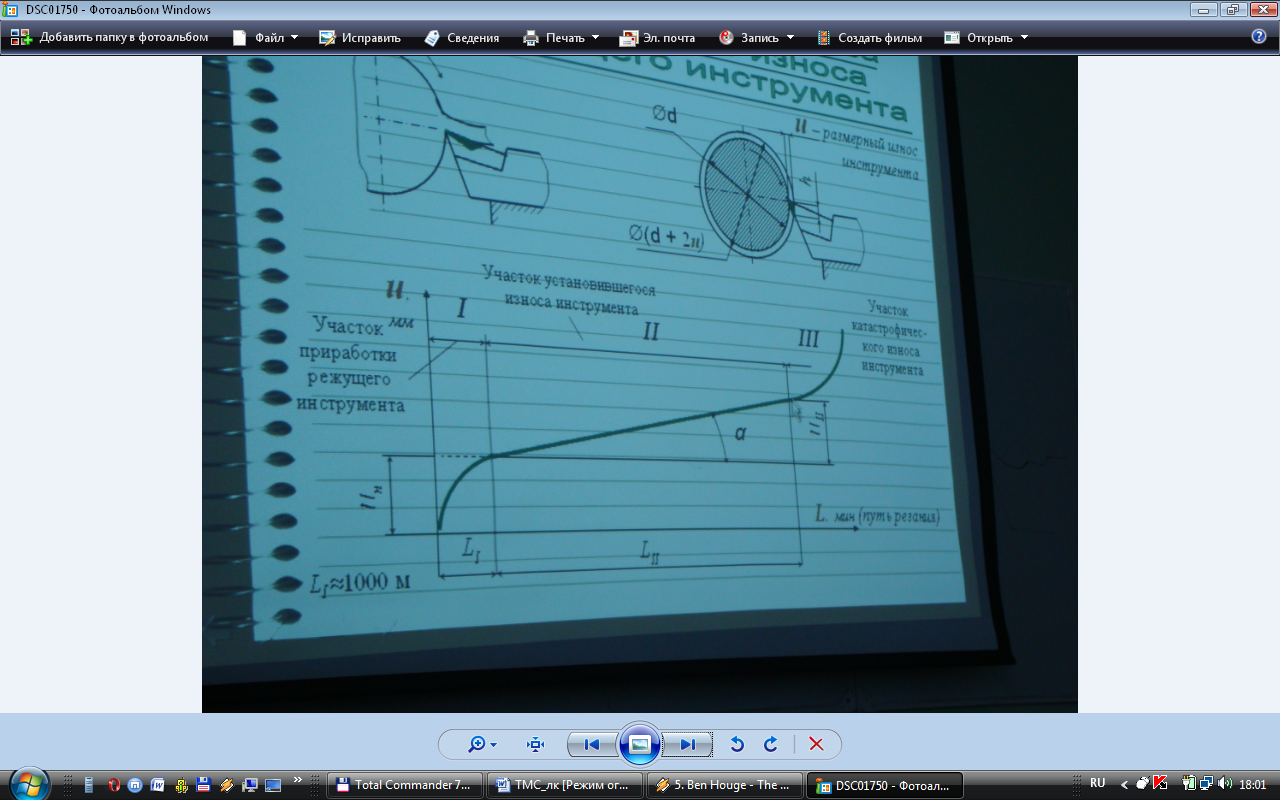

Величина размерного износа зависит от пути пройденного режущим инструментом припуски на обработку заготовки, их зависимость может быть представлена графически.

На графике можно выделить три участка: - Участок приработки режущего инструмента. Длина примерно 1 км. - Участок установившегося износа инструмента. Длина примерно равна 30 км. Этот износ характерен именно этому виду инструмента, этой заготовке, тыры-пыры. За этот период инструмент износится на величину u2. Интенсивность износа зависит от угла наклона α, чем больше угол, тем больше изнашивается.

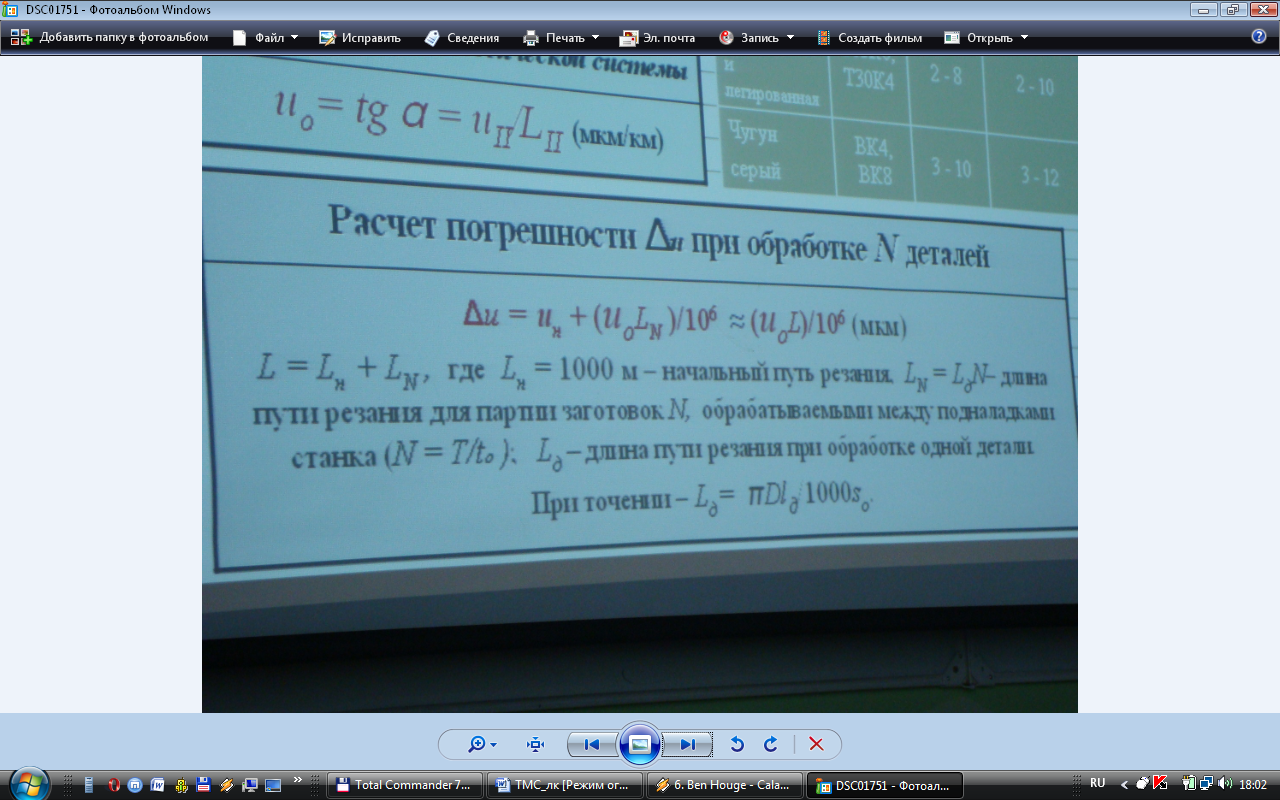

- участок катастрофического износа инструмента Uопт – оптимальный износ, соответствует наибольшему сроку службы инструмента. Стойкость – время работы инструмента до его оптимального износа. Технологические критерии износа инструмента: инструмент считается изношенным, когда обрабатываемая поверхность перестает отвечать техническим условиям по точности или шероховатости. Для оценки интенсивности износа введен параметр: относительный или удельный износ uо = tg α = u2/L2 (мкм/км). Характеризует интенсивность износа инструмента. Зависит от метода обработки материала заготовки, материала режущего инструмента, режимов резания, геометрии режущего инструмента, жесткости технологической системы. Зная величину uо и длину пути резания L при обработке партии заготовок N, можно определеить величину размерного износа.

Расчет погрешности Δ и при обработке N деталей Δ и = uн + (u0LN)/106 = (u0LN)/106 мкм L=Lн+LN Lн = 1000 м – начальный путь резания LN = L0N – длина пути резания для партии заготовок N, обрабатываемыми между подналадками станка N=T/t0 L0 – длина пути резания при обработке одной детали. При точении L0

НА что влияет погрешность, связанная с износом режущего инструмента. При обработке заготовок больших размеров размерные износы режущего инструмента искажают форму их поверхности. Например, если обтачивается длинный вал большого диаметра, то по мере перемещения резца от задней бабки к передней, диаметр обрабатываемой поверхности непрерывно возрастает и поверхности получается конической. Появление конусности появляется и при растачивании глубоких отверстий. При обработке партий небольших заготовок искажения формы поверхностей невелико: Размерный износ в этом случае проявляется в непрерывном увеличении размера заготовок в партии. Погрешность настройки станка Δн Периодическая смена затупившегося инструмента вызывает необходимость каждый раз вновь настраивать станок на выполняемый размер. При малом допуске приходится делать одну или несколько поднастроек инструмента за время его стойкости для компенсации размерного износа. При каждой смене и регулировке режущего инструмента невозможно обеспечить его установку в то же самое положение, которое он занимал при предыдущей наладке. Обработка отдельных партий деталей будет выполняться при разных настроечных положениях инструмента. Расстояние между наибольшим и наименьшим настроечными положениями режущего инструмента, получаемыми им при разных настройках, называется погрешностью настройки. Величина погрешности настройки зависит от метода настройки станка. На производстве используют два метода: по пробным деталям и по эталону. По пробным деталям установку режущего инструмента выполняют последовательным приближением его к заданному настроечному размеру. Выполняется путем обработки и измерения пробных деталей. По данным измерения пробных деталей определяют величину и направление необходимого смещения режущего инструмента. По эталону. Необходимое положение инструмента определяют доведением его режущих кромок до соприкосновения с соответствующими поверхностями эталона. Эталон по виду и размерам соответствует обработанной детали и устанавливается на станке. Используется этот метод при настройке токарных и фрезерных станков. Существует несколько способов установки инструмента по эталону:

1) Подведение его к эталону и закрепление. Погрешность установки инструмента равна 100-130 микрометра. 2) Подведением закрепленного резца к эталону винтом поперечной подачи. Погрешность установки в этом случае равна 20-30 микрометра. 3) С помощью бумажного щупа. Щуп – бумажная полоска, которая должна туго протягиваться но не рваться. Погрешность установки инструмента в этом случае равна 10-20 микрометра. Впоследствии используют металлический щуп. Погрешность установки в этом случае – 7-10 микрометров. Настроечный размер – размер, определяющий положение режущей кромки инструмента относительно рабочих элементов станка и установочных элементов приспособлений и обеспечивающих получение выдерживаемого размера. Настроечный размер - должен учитывать явление, происходящее в процессе обработки, такие как износ режущего инструмента и упругие отжатия технологической системы. - должен обеспечивать более полное использование полное использование поля допуска для уменьшения количества подналадок инструмента: для наружных поверхностей он должен приближаться к её наименьшему предельному размеру, для внутренних – к наибольшему предельному размеру и отличаться от них на Δу Сравнительная характеристика методов настройки станка.

Геометрические неточности станка Δст

Геометрические неточности станка возникают из-за неточности сборки, погрешности изготовления его основных деталей и из-за износа станка. Геометрические неточности станка влияют на форму и расположение поверхности. Геометрические неточности станка регламентируется нормами точности на приемку станка. Пример влияния Геометрические неточности станка токарного станка на погрености механической обработки при установке вала в центре: А) ось переднего центра совпадает с осью вращения шпинделя, задний центр смещение в горизонтальном направлении – обточенная поверхность получается конической. ВСТАВИТЬ РИСУНОК 111

Б) ось переднего центра совпадает с осью вращения шпинделя, задний центр расположен выше или ниже оси вращения шпинделя, либо одновременно смещен в вертикальном и горизонтальном направлении – обточенная поверхность получается вогнутой (гиперболоидной) ВСТАВИТЬ 222

В) передний центр бьет, ось заднего центра совпадает с осью вращения шпинделя – ось обточенной поверхности не совпадает с осью заготовки; если заготовка обтачивается за два установа, то деталь получается двухосная. ВСТАВИТЬ 333

Тепловые деформации технологической системы Δτ Тепловые деформации являются следствием нагрева технологической системы в результате: 1) Тепла, образующегося в зоне резания 2) Тепла, выделяющегося в узлах станка из-за потерь на трение 3) Тепла от внешних источников Тепловые деформации влияют на форму и размеры обработанной поверхности. Для лезвийных инструментов Δτ = 10-15% от Т (технологический допуск) Для абразивных инструментов Δτ = 30-40% от Т

|

|||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 962; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.114.125 (0.025 с.) |