Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Класифікація способів кристалізації

Вживані у виробництві способи кристалізації можна розділити на дві групи. Кристалізація з видаленням частини розчинника. При цьому методі пересичений стан розчину створюється і підтримується завдяки випару частини розчинника. Розчинник віддаляється при кип'яченні розчину у випарному апараті відповідної конструкції. Цей спосіб широко застосовується в цукровій промисловості. Частина розчину може бути видалена і при температурах нижчих, ніж температура кипіння. В цьому випадку робиться не випарювання, а випар розчину. Розчин може випаровуватися при атмосферному тиску або під вакуумом. Кристалізація з видаленням частини розчинника застосовується у тому випадку, коли при зниженні температури розчинність зменшується трохи. Якщо ж зниження температури значно зменшує розчинність речовини, то застосовують другий спосіб. Кристалізація виділенням кристалів при охолодженні гарячого насиченого розчину. Цей спосіб застосовується в комбінації з першим. Так, в цукровому виробництві кристалізація починається спочатку у випарниках, а потім триває в кристалізаторах з охолодженням. Обидва способи кристалізації можуть бути проведені періодично і безперервно. У харчових виробництвах переважають періодичні методи кристалізації.

Расчет кристаллизаторов Матеріальний баланс кристалізатора. Приймемо наступні позначення: G н – кількість початкового розчину, кг; G м – кількість маткового розчину, кг; G кp – кількість кристалів, кг; W – кількість розчинника, видаленого при випарі, кг. Для кристалізатора періодичної дії в кінцевий момент його роботи можна написати

Gн = Gм + Gкp + W. (5.24)

Позначимо вміст речовини, що кристалізується, в масових долях: В н – в початковому розчині; В м – в матковому розчині; В кр – в кристалах. Очевидно, якщо речовина кристалізується у безводій формі, то В кр = 1. Якщо ж при кристалізації утворюються кристалогідрати, тобто до структури кристалів залучаються молекули розчинника, то

Вкр = Мбезв / Мкр,

де Мбезв – молекулярна маса речовини, що кристалізується; М кр – молекулярна маса кристалогідрату. Для речовини, що безводо кристалізується, може бути записано також рівняння матеріального балансу

G н B н = Gм Bм + Gкp Bкp. (5.25)

Якщо скласти матеріальний баланс для кристалізатора без видалення частини розчинника, то в рівнянні (5.24) W = 0. У такому разі, якщо відомі G н, В н, В м і В кр, то можуть бути знайдені значення G м і G кp. Для цього треба вирішити рівняння (5.24) і (5.25). Складніше вирішується завдання у тому випадку, коли віддаляється частина розчинника. Щоб вирішити це завдання, треба задатися спочатку кількістю розчинника, що видаляється при випарі W. Величина W може бути також знайдена, якщо відома кінцева концентрація В к компонента, що кристалізується, в розчині після видалення частини розчинника

W = Gн (1 – Bк / Bкp). (5.26)

На підставі матеріального балансу кристалізатора складають його тепловий баланс. Тепловий баланс кристалізатора. Розглянемо випадок кристалізації, коли розчин охолоджується і з нього видаляється частина розчинника випаром. Складемо тепловий баланс. Прихід тепла (Вт) З початковим розчином G н· c н· t н, де с н – теплоємність початкового розчину, Дж/(кг К); tн – його температура, ºС Виділяється при кристаліза- Gкp qкp, де qкp – теплота кристалізації, Дж/кг. ції Витрата тепла (Вт) Несеться матковим розчином G м· c м· t м, де с м – теплоємність маткового розчину, Дж/(кг К); t м – його температура, °С Несеться кристалічною G кр· c кр· t кр, де скр – теплоємність кристалів; речовиною t кр – їх температура, рівна температурі маткового розчину Іде з випаруваним Wi, де i – ентальпія парів розчинника, Дж/кг розчинником Приділяється холодоагентом Gx·cx·(t к – t н), де Gx – кількість холодоагенту, кг/с; сх, tн і tк його теплоємність, початкова й кінцева температура Втрачається в довкілля Qпот. Прирівнюючи прихід і витрату тепла, можна записати рівняння теплового балансу

G н· c н· t н + Gкp qкp = G м· c м· t м + G кр· c кр· t кр + Wi + Gx·cx·(t к – t н) + Qпoт. (5.27)

З цього рівняння знаходять кількість розчинника W (в кг/с), що видаляється шляхом випару, або витрату холодагенту G x (в г/с) для пониження температури розчину до заданого значення. Визначення об'єму кристалізатора. Об'єм кристалізатора (в м3) визначають по формулі

V = G τ / (0,8n), (5.28)

де G – кількість вихідного розчину, м3;

τ – час кристалізації, год; п – число кристалізаторів, працюючих послідовно; 0,8 – коефіцієнт заповнення кристалізатора розчином. Величину τ визначають експериментально. Теплообмінні пристрої кристалізаторів розраховують тими методами, як і теплообмінникі.

Основним регульованим параметром процесу кристалізації є однорідність отримуваних кристалів заданого розміру, яка залежить від витрати і концентрації розчину, що поступає, інтенсивності його охолодження і перемішування, температури розчину, зміст в нім домішок і тривалості процесу.

Завдання Варіант завдання 1. Зробіть аналіз вивченого матеріалу та оформить результат самостійної роботи у виді графо-конспекту згідно слідуючих пунктів: 1. Доведить чому рушійна сила Δ с при масообміні визначається подібно як для теплообміну Δ t. 2. Розглянути основні критерії подібності процесів массопередачі. 3. Визначити залежність між коефіцієнтом масопередачі і коефіцієнтами масовіддачі. 4. Розглянути матеріальний баланс процессу вбсорбції. 5. Розглянути масопередаяу при абсорбції. 6. Вивчити загальні відомості й типи адсорбентів. 7. Вивчити активність адсорбенту. 8. Визначити масопередачу в процесі адсорбції. 9. Вивчити десорбцію та іонообмінні процеси. 10. Розглянути теорію процесу екстракції в системі рідина – рідина. 11. Розглянути випадки коли лінія рівноваги є прямою, а коли не є прямою. 12. Розглянути потрійну діаграму в процесі екстракції в системі рідина – рідина. 13. Доведить чому використовують тільки гетерогенну зону трикутної діаграми. 14. Розгляньте процес, що відбувається в екстракторе за допомогою потрійної діаграми. 15. Розгляньте рідинну екстракцію як більш простий процес. 16. Визначити рівняння робочої лінії та число східців концентрації. 17. Розглянути розчини твердих речовин. 18. Розгляньте процеси одержання пересичених розчинів. 19. Розгляньте якими показниками характеризуються розчини. 20. Розгляньте класифікацію способів кристалізації. 21. Визначити матеріальний баланс кристалізаторів. 22. Визначити тепловий баланс кристалізаторів. 23. Вивчити об’єм кристалізатора. 24. Вивчити основний регульований параметр процеса кристалізації.

Варіант завдання 2. Оформити результат самостійної роботи у виді ребусів, кросвордів, тестових питань або рефератів згідно тем й вказівок викладача.

Контрольні питання

1. В чому виражається подібність визначення рушійної сили ц критеріїв подібності при масообміні та теплообміні? 2. Як визначають коефіцієнти масопередачі та масовіддачі при абсорбції? 3. Що означають поняття «абсорбція», «хемосорбція» і «десорбція»? 4. Чи змінюється коефіцієнт діфузії пари в залежності від різніх температур і тиску? 5. Для чого існує десорбція адсорбентів? 6. Що означає поняття «іонообмінні процеси»? 7. Які рідинні фази одержують в результаті рідинної екстракції? 8. Що означають поняття «рафінат» і «екстракт»? 9. Як виглядає лінія рівноваги процесу рідинної екстракції? 10. Чому застосовують потрійну діаграму при рідинній екстракції? 11. Як користуються потрійною діаграмою при рідинній екстракції? 12. Які зони має потрійна діаграма та яка має практичне значення для рідинної екстракції?

13. Що означають поняття «лінії сполучення» чи «коноди»? 14. Як визначають склади фаз – екстрактної та рафінатної? 15. Яке рівняння називають правилом важеля? 16. В якому випадку діаграма для рідинної екстракції спрощується? 17. Яке рівняння робочої лінії при рідинній екстракції? 18. Як визначають число східців концентрації при рідинній екстракції? 19. Що означають поняття «не насичений», «насичений» і «пересичений» розчини твердих речовин? 20. У яких процесах досягаються пересичені розчини? 21. За допомогою яких показників характеризують пересичені розчини? 22. Чим відрізняються способи кристалізації? 23. Для чого визначають матеріальний баланс кристалізаторів? 24. Що визначають на основі матеріального балансу кристалізаторів? 25. Що визначають на основі теплового балансу кристалізаторів? 26. Як визначають об’єм та інші параметри кристалізаторів? 27. Який основний регульований параметр процеса кристалізації та від яких параметрів він залежить?

Рекомендована література

[1] с. 200…201; 204…208; 209…214; 219…220; 222; 224…228; 236…256; 258; 294…297; 301…302; 305…306; 308…310.

Методичні вказівки до самостійної роботи №6 Сушиння Вологі матеріали Матеріали, що піддаються сушці, дуже різноманітні. Вони можуть бути: рідкі, такі, що містять воду (розчини) і тверді, такі, що містять воду (кристалічні речовини або колоїдні розчини). Остання група найбільш характерна для харчової промисловості. Колоїдні розчини: 1. Еластичні гелі – желатин, агар, борошняне тісто. Якщо видалити з цих речовин вологу, то вони стискаються, але зберігають еластичність. 2. Крихкі гелі – деревне вугілля і керамічні матеріали. Ці речовини при видаленні вологи стають крихкими. Висушені, вони легко перетворюються на порошок. 3. Колоїдні капілярно-пористі матеріали – зерно, хліб, жом, овочі, фрукти. Сюди ж можуть бути віднесені такі матеріали, як шкіра, торф, деревина. При сушці цих матеріалів відбувається усадка. Багато хто з них після висушування стає крихким (наприклад, сухарі). Вода, що знаходиться у вологому матеріалі, може бути пов'язана з ним різними способами. Розрізняють зв'язок механічний, фізико-хімічний і хімічний. Найміцніший зв'язок – хімічний. Вода, пов'язана хімічно, зазвичай при сушці не віддаляється. Хімічно пов'язана вода міститься, наприклад, в таких з'єднаннях, як Са(ВІН) 2 і CuS04-5Н20. Вода, пов'язана з матеріалом фізико-хімічно, може бути видалена при сушці.

Форми фізико-хімічного зв'язку: адсорбційна волога, осмотически пов'язана і структурна волога. Адсорбційна волога утримується на поверхні розділу колоїдних часток молекулярним силовим полем. Ця волога досить міцно пов'язана з матеріалом і називається пов'язаною вологою. Осмотична і структурна волога менш міцно пов'язана з матеріалом, чим адсорбційна. До цього виду відносять вологу, поміщену в клітини рослинних тканин. Волога, пов'язана тим або іншим шляхом з матеріалом, називається гігроскопічною. Вона не може бути повністю видалена при сушці. Найменш міцно пов'язана з матеріалом волога, що утримується механічно. Вона міститься в капілярах речовини і на його поверхні. Волога, що знаходиться на поверхні, називається вологою змочування. Пов'язана механічно волога може бути видалена шляхом вичавлення. Вона називається вільною вологою. Вода, що міститься в матеріалі, розподілена в нім нерівномірно. Зазвичай для характеристики вологості матеріалу визначають середню концентрацію вологи в нім. Вологість матеріалу w виражають в % до маси вологого матеріалу

w = G B ·100 / G, (5.29)

де w – вологість матеріалу, %; G B – маса вологи, кг; G – маса вологого матеріалу, кг. Влагосодержанием матеріалу називається відношення маси вологи в матеріалі до маси абсолютно сухого матеріалу, що міститься в нім, ξ = GB / (G – GB),

де ξ – вологовміст матеріалу. Якщо нехтувати втратами сухої речовини при сушці, то можна написати рівняння балансу сухих речовин

G1 (100 – w1) / 100 = G2 (100 – w2) / 100,

де w1 – початковий зміст вологи в матеріалі, %; w2 – кінцевий зміст вологи в матеріалі, %; G1 і G2 – маса матеріалу на початку й наприкінці сушіння. Тоді маса матеріалу наприкінці сушіння буде:

G2 = G1 (100 – w1) / (100 – w2).

Кількість вилученої вологи

W = G1 – G2 або W = G1 [1 – (100 – w1) / (100 – w2)] = G1 (w1 – w2) / (100 – w2). (5.30)

Кількість вологи, яка може бути видалена з вологого матеріалу, залежить від стану повітря, використовуваного при сушці. Якщо для сушки застосовується повітря з певним постійним парціальним тиском водяної пари, то спочатку з матеріалу видаляється вільна волога, потім частина пов'язаної вологи. Інша частина цієї вологи залишиться в матеріалі і за даних умов сушки не буде видалена. Вологість матеріалу в цьому стані називається рівноважною вологістю. Для більшості матеріалів рівноважна вологість, як встановлено досвідом, не залежить від температури, а залежить тільки від відносної вологості повітря і властивостей матеріалу. Таким чином, слід мати на увазі, що залежно від вологості повітря можна видалити ту або іншу частину вологи, що міститься в матеріалі. Волога, яка може бути видалена з матеріалу, називається вологою w уд, що видаляється, і виражається у відсотках

wуд = w – wр, (5.31)

де wр – рівноважна вологість, %. Щоб збільшити w уд, треба зменшити wр, тобто для сушки треба використати повітря з меншою відносною вологістю.

Кінетика сушки В процесі сушки матеріалів волога проходить складний шлях. Спочатку з глибини матеріалу вона переміщається до його поверхні, потім поступає в сушарний агент(повітря), який відносить вологу з сушарки. Переміщення вологи в матеріалі є дифузійним процесом. Рушійною силою цього процесу є різниця між концентраціями вологи в глибині матеріалу і на його поверхні. Оскільки з поверхні матеріалу вода випаровується, то в глибині матеріалу концентрація вологи більша, ніж на поверхні. Кількість переміщеної вологи за рахунок вказаної рушійної сили може бути визначена по формулі

G w = K F ΔC τ / δ, (5.32)

де G w – кількість вологи, що пройшла через поверхню F (в м2), кг; Δ С – різниця концентрацій вологи в глибині матеріалу й на його поверхні, кг/кг; τ – час сушіння, с; δ – товщина шару, через який відбувається дифузія вологи, м; К – коефіцієнт дифузії вологи. Волога в матеріалі може переміщатися як у вигляді рідини, так і у вигляді пари. Осмотически пов'язана волога переміщається в рослинних продуктах у вигляді рідини, а адсорбційна пов'язана – у вигляді пари. При великій вологості матеріалу волога переміщається у вигляді рідини, при малій вологості – у вигляді пари. Описаний вище рух вологи в матеріалі ускладнюється при сушці температурним градієнтом, тобто різницею температур на поверхні висушуваного тіла і в глибині його. Досвідченим шляхом знайдено, що при сушці вологих матеріалів під впливом температурного градієнта волога переміщається по напряму потоку тепла, тобто від поверхні матеріалу в глибину його. Це викликається трьома причинами: 1) термодифузією, тобто молекулярним рухом вологи під впливом температурного градієнта; 2) зменшенням поверхневого натягнення з підвищенням температури; тому в капілярах пористих тіл відбувається рух рідини у бік менших температур, тобто по напряму теплового потоку; 3) розширенням повітря, поміщеного в капіляри; при нагріванні це повітря розширюється і проштовхує воду в тому напрямі, де тиск повітря менший, тобто по напряму теплового потоку. Під впливом температурного градієнта переміщається у напрямі теплового потоку деяка кількість вологи G t (в кг), яке можна визначити по формулі

Gt = Kt F Δ t τ / δ, (5.33)

де Δ t – різниця температур (рушійна сила), °С; δ – товщина шару матеріалу, м; τ – час процесу, с. Сумарна кількість переміщеної вологи

GW – Gt = G, (5.34)

якщо потоки вологи G w і G t спрямовані протилежно. Волога в матеріалі переміщається до його поверхні і випаровується. Пару утворює на поверхні матеріалу пограничний повітряне-паровий шар, який знаходиться в рівновазі з вологою матеріалу і насичений водою при температурі матеріалу. З цієї поверхневої плівки водяна пара дифундує в навколишнє повітря. Рушійною силою цього процесу дифузії є різниця тисків пари в плівці р н і в навколишньому повітрі рв

Δ р = р н – р в. (5.35)

Кількість пари, що поступила в повітря, може бути знайдена по формулі

G = В (рн – рв) F τ, (5.36)

де В – коефіцієнт дифузії; F – поверхня випару, м2. Кількість вологи, визначена по цій формулі, має дорівнювати тій кількості вологи, яка поступає з глибини матеріалу в поверхневий шар. Таким чином, швидкість сушки залежить від швидкості дифузії усередині матеріалу і швидкості видалення вологи з його поверхні, тобто від властивостей матеріалу і умов сушки. Для розрахунку і конструювання сушарок необхідно знати швидкість сушки и (в кг/(м2 с), тобто кількість вологи W, що видаляється за одиницю часу з одиниці поверхні матеріалу и = W / (F x). (5.37)

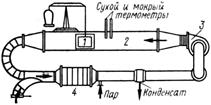

Швидкість сушки визначають експериментально на сушарній установці, показаній на мал. 5.10. Повітря, підігріте в електрокалорифері 4, вентилятором 3 подається в сушарну камеру 2, в яку через дверці на чашку вагів 1 поміщають висушуваний матеріал. В процесі сушки стежать за зміною маси матеріалу і за цими даними будують криву сушки в координатах w –τ при постійних параметрах повітря (мал. 5.11), де w – вологість матеріалу, τ – тривалість сушки, хв або с. На початку процесу сушки одночасно з видаленням вологи відбувається нагрівання матеріалу. Цей період нетривалий, і лінія сушки має вигляд кривої. Після закінчення прогрівання матеріалу лінія сушки стає прямою. Цей період сушки характеризується постійною швидкістю. Він закінчується в точці К 1 при критичній вологості матеріалу w кр. У перший період сушки віддаляється вільна волога, що міститься в мікрокапілярах, і волога змочування. Після точки K 1 починається другий період

сушки, коли віддаляється пов'язана волога. У цей період лінія сушки стає кривою. Швидкість сушки поступово убуває, а вологість матеріалу наближається до рівноважної вологості, при якій видалення вологи припиняється. За допомогою кривої сушки можна побудувати криву швидкості сушки. Тангенс кута нахилу дотичної до кривої в якій-небудь точці дорівнює похідній dw / dτ, тобто швидкості сушки. Відкладемо на горизонтальній осі зміст вологи в матеріалі у відсотках, а на вертикальній осі dw / dx (в % / год) (мал. 5.12). Отримаємо лінію, яка буде лінією швидкості сушки. У перший період ця лінія буде горизонтальною, оскільки швидкість сушки в цей період постійна. У другий період сушки ця лінія матиме той або інший вигляд залежно від матеріалу і характеру зв'язку з ним волога. На мал. 5.12 показані криві сушки для макаронів (крива 1) і сухарів (крива 2); вони закінчуються в точці А відповідній рівноважній вологості w р. На кривій 2 для сухарів є і друга критична точка К 2, що відповідає тій вологості, при якій змінюється характер переміщення вологи в матеріалі. Часто ця точка відповідає початку видалення адсорбційної вологи.

З кривих сушки і кривих швидкості сушки видно, що процес сушки можна розділити на два періоди І і II. Вивчення цих періодів показало, що в перший період швидкість сушки залежить в основному від зовнішньої дифузії, тобто від процесу видалення вологи з поверхні матеріалу. У цей період мають велике значення швидкість протікання сушарного агента і його параметри (відносна вологість, температура). Швидкість дифузії вологи усередині матеріалу в цей період велика і не визначає інтенсивності віддачі вологи. У другий період протікає складніший процес - починає віддалятися пов'язана волога. Парціальний тиск водяної пари стає менше тиску пари чистої води при тій же температурі. Швидкість сушки в цей період залежить великою мірою від швидкості переміщення вологи в матеріалі. Тому на швидкість сушки в цей період роблять вплив чинники, що характеризують матеріал: геометричні форми і розміри висушуваного матеріалу, вологість, влагопроводность матеріалу.

Мають також значення, хоча і менше, ніж в перший період, швидкість руху повітря і його параметри.

Варіанти сушильного процесу Окрім теоретичного і реального процесів, які називаються нормальними, можуть бути побудовані сушарні процеси, що відрізняються способом підведення тепла до сушарного агента. Вибір варіанту сушарного процесу обумовлюється характером матеріалу, що піддається сушці, і економічністю сушарного процесу. Розглянемо основні варіанти сушарного процесу. Сушка з додатковим підігріванням повітря в сушарній камері. Побудова ліній цього процесу в І–х діаграмі показана на мал. 5.14, а принципова схема цієї сушарки показана на мал. 5.13. Вона характеризується тим, що в сушарній камері встановлена поверхня нагріву для підігрівання сушарного агента.

Розглянемо детальніше цей варіант сушарного процесу. На мал. 5.15 зображений нормальний теоретичний процес ABC. Витрата тепла в підігрівачі при проведенні цього процесу рівна ABM І на 1 кг повітря, що поступає в сушарку. При нормальному процесі усе це тепло вноситься в підігрівач, проте воно може бути введене не лише в підігрівач, але і в камеру сушарки. Крайнім випадком буде той, коли усе тепло буде внесено в сушарну камеру. Цей процес в І–х діаграмі зображений лінією АС. Між двома крайніми положеннями ліній сушки (лінії ВС і АС) можуть бути поміщені лінії процесів з кількістю тепла, що вводиться в підігрівач (АВ 1 С, АВ 2 С, АВ 3 С), що поступово збільшується. Процес ABC відповідає випадку, коли в камеру сушарки вводиться стільки тепла, що воно компенсує втрати. В цьому випадку Δ = 0 і лінія сушки І = const. Одним з проміжних положень буде лінія сушки B 1 C, яка співпадає з ізотермою, що проходить через точку С. В цьому випадку процес відбуватиметься при постійній температурі t 1. При цьому частина тепла буде введена в калорифер (AB 1 M І), а решту тепла (B 1 BM) – в камеру сушарки. Оскільки в усіх цих процесах кінцевий і початковий стан повітря залишається постійним, то витрата його не змінюється.

l = 1 / (х2 – х0)

Витрата тепла (в кДж на 1 кг води) також буде однаковий у всіх процесах:

(І2 – І1) l = (І2 – І1) / (х2 – х1).

Витрата тепла і енергії на вентилятор також буде однакова для цих процесів. Проте процес з підігріванням повітря усередині сушарної камери має ту перевагу, що він протікає при нижчій температурі. Це дуже важливо при сушці матеріалів, які при високих температурах змінюють свої якості.

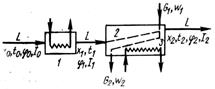

сушарки з проміжним підігріванням повітря. Між трьома камерами сушарки встановлені проміжні підігрівачі В і С. Повітря, підігріте в основному підігрівачі А, поступає в сушарну камеру 1. Відпрацьований в камері 1 повітря не викидається в атмосферу, а спрямовується в проміжний підігрівач В, де він підігрівається. При цьому його відносна вологість зменшується і він знову поступає в сушарну камеру 2 і т.д. Процес сушки з проміжним підігріванням повітря зображений в І–х діаграмі на мал. 5.17. Вертикальні відрізки AB 1, C 1 B 2, С 2 В 3 зображують підігрівання в основному (AB 1) і в двох проміжних підігрівачах (С 1 В 2, С 2 В 3). Повітря, що виходить з камер, для випадку, зображеного на мал. 5.16, має температуру t і Δ = 0. Витрата повітря в цій сушарці буде 1 / (х 2 – х 0), витрата тепла (в кДж/кг).

q = (І2 – І0) / (х3 – х 0) = [(І2 – І0) / (d2 – d0)] 1000.

Така ж витрата повітря і тепла могла б бути досягнута при нормальному процесі АВС 3 (див. мал. 5.18), але тільки при значно більш високій температурі.

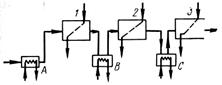

Така ж витрата тепла була б при процесі AB 1 C, що проводиться при більш високій температурі (див. мал. 5.19). Із зіставлення процесів AB 1 C і МВС видно, що в процесі з поверненням відпрацьованого повітря витрата його більша, оскільки (х 2 – х с) < (х 2 – х 0). Витрата тепла при нормальному процесі буде (І 2 – І 0) / (х 2 – х 0). При процесі з поверненням відпрацьованого повітря витрата тепла складе (І 2 – І 0) / (х 2 – х 0). З подібності трикутників МВС і AB 1 C можна записати

(І2 – І0) / (х2 – х0) = (І2 – І1) / (х2 – хс)

Процес сушки з поверненням відпрацьованого повітря широко при міняється для матеріалів, що вимагають повільної і обережної сушки. В цьому випадку високий парціальний тиск водяної пари в циркулюючому повітрі зменшує рушійну силу процесу. Це веде до уповільнення сушки. При розглянутому варіанті можна точно регулювати вологість повітря в сушарці.

Сушарки Класифікація сушарок. Матеріали, які піддаються сушці в харчових виробництвах, дуже різноманітні. Тому різноманітні і конструкції сушарок, вибирані з урахуванням властивостей висушуваних матеріалів. За способом підведення тепла розрізняють сушарки конвективні і контактні, за типом використовуваного теплоносія – повітряні, газові і парові, за величиною тиску в сушарній камері – атмосферні і вакуумні, за способом дії – періодичної і безперервної дії, по взаємному напряму руху матеріалу і теплоносія в конвективних сушарках – прямоточні, протитечійні і з перехресним струмом.

Камерні сушарки. Основною частиною такої сушарки є камера, в якій на ситах або стелажах висушують матеріал. Приведена на мал. 5.20 шафова конвективна сушарка з примусовою циркуляцією і з двома проміжними підігріваннями працює таким чином.

Повітря засмоктується вентилятором 2 і проходить через основний підігрівач 3. Потім він поступає в камеру сушарки, в якій на полицях 5 знаходиться висушуваний матері яскраво-червоний. Повітря проробляє зигзагоподібний шлях, підігріваючись в теплообмінниках 6 і 1. Відпрацьоване повітря виходить через трубу у верхній частині сушарки. Частина цього повітря може бути повернена через регулюючий шибер 4.

Камерні сушарки застосовуються при сушці макаронів, овочів, мармеладу, пастили і інших продуктів. Ці сушарки працюють при атмосферному тиску, але при герметизації дверець можуть працювати і під вакуумом. Тунельні сушарки. Ці сушарки працюють при атмосферному тиску. В якості теплоносія в них використовують повітря. Вони застосовуються для сушки овочів, фруктів, сухарів, макаронів, цукру-рафінаду. Сушарки зручні у тому випадку, коли необхідно зберегти форму матеріалу. У каналі тунельної сушарки (мал. 5.21), що має довжину 10…15 м і площу перерізу 4 м2, переміщаються вагонетки 1, навантажені лотками або деками з висушуваним матеріалом. Вагонетки переміщаються періодично. Напрям руху повітря і матеріалу може бути прямоточним, протитечійним або перехресним. У тунельній сушарці з проміжним підігріванням повітря за допомогою вентиляторів 3 проходить перехресним потоком по відношенню до напряму руху матеріалу. У сушарці встановлений чотири проміжні підігрівачі 2. Тривалість сушки в тунельних сушарках значна. Так, для картоплі, нарізаної стовпчиками або кружками, при навантаженні сита 7…8,5 кг/м2 при температурі повітря 85…90°С тривалість сушки 5…6 год. Стрічкові сушарки. На мал. 5.22 представлена схема стрічкової сушарки з чотирма конвеєрами. Висушуваний матеріал безперервно поступає на верхню стрічку і, йдучи за конвеєром, проходить до нижнього розвантажувального люка.

Стрічки виготовлені з металевих сит (нержавіюча сталь) з великим живим перерізом. Між гілками транспортерів розташовані ребристі парові підігрівачі. Повітря поступає знизу і проходить перехресним по відношенню до матеріалу потоком через усі стрічки сушарки. Відпрацьоване повітря віддаляється за допомогою парасольки і труби. Швидкість руху стрічок змінюється від 0,1 до 1 м/хв за допомогою варіатора швидкості. Ці сушарки застосовуються для сушки фруктів, хліба, крохмалю, макаронних виробів, дріжджів і інших продуктів. Шахтні сушарки. Сушарка безперервної дії (мал. 5.23) застосовується для сушки солоду в пивоварному виробництві. У цій сушарці рух солоду відбувається під дією сили тяжіння і розвантажувальних пристроїв, що обертаються, 5. Корпус сушарки має вертикальні сітчасті сушарні шахти 1 і повітряні канали 2 і 4. При роботі сушарки шахти заповнені солодом, що повільно переміщається вниз суцільним потоком. Щоб уникнути зависання солоду шахти знизу розширюються. Завдяки перегородкам 3, що розділяє сушарку по висоті на чотири зони, забезпечується зигзагоподібний рух повітря через шар солоду в шахті. Повітря, нагріте в калорифері до 85…90°С, подається через повітряний канал 2 і, пройшовши через шар солоду, змішується в зоні II з холодним повітрям для забезпечення нормальних умов сушки сирого солоду і відвертання отримання недоброякісного скловидного солоду. Відпрацьоване повітря йде з сушарки через канал 4. При початковій вологості солоду 45% кінцевої 3,5% тривалість сушіння близько 11 год.

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 411; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.161.222 (0.282 с.) |

Малюнок 5.10 Схема лабораторної сушарки

Малюнок 5.10 Схема лабораторної сушарки

Малюнок 5.11 Крива Малюнок 5.12 Криві

сушіння капілярно- швидкості сушіння

пористого тіла

Малюнок 5.11 Крива Малюнок 5.12 Криві

сушіння капілярно- швидкості сушіння

пористого тіла

Малюнок. 5.13. Схема сушарки з підігріванням повітря усередині сушарної камери

Малюнок. 5.13. Схема сушарки з підігріванням повітря усередині сушарної камери

Малюнок 5.14 Побудова в I–х діаграмі процесу в реальній сушарці при

Δ < 0

Малюнок 5.14 Побудова в I–х діаграмі процесу в реальній сушарці при

Δ < 0

Малюнок 5.15 Сушарний процес з підігріванням усередині камери

Малюнок 5.15 Сушарний процес з підігріванням усередині камери

Сушка з проміжним підігріванням повітря. На мал. 5.16 зображена схема

Сушка з проміжним підігріванням повітря. На мал. 5.16 зображена схема Малюнок 5.16 Схема сушарки з проміжним підігріванням повітря

Малюнок 5.16 Схема сушарки з проміжним підігріванням повітря

Сушка з поверненням відпрацьованого повітря. На мал. 5.18 представлена схема сушарки з поверненням відпрацьованого повітря. Як видно з схеми, деяка частина повітря, що має параметри φ 2, t 2, х 2, І 2, змішується зі свіжим повітрям, що має параметри φ 0, t 0, х 0, І 0. Отримана суміш вентилятором подається в підігрівач, де підігрівається, і потім поступає в сушарну камеру. Цей процес (при Δ = 0) зображений в І–х діаграмі на мал.5.42.

Сушка з поверненням відпрацьованого повітря. На мал. 5.18 представлена схема сушарки з поверненням відпрацьованого повітря. Як видно з схеми, деяка частина повітря, що має параметри φ 2, t 2, х 2, І 2, змішується зі свіжим повітрям, що має параметри φ 0, t 0, х 0, І 0. Отримана суміш вентилятором подається в підігрівач, де підігрівається, і потім поступає в сушарну камеру. Цей процес (при Δ = 0) зображений в І–х діаграмі на мал.5.42. Малюнок 5.18 Сушарка з поверненням відпрацьованого повітря

Малюнок 5.18 Сушарка з поверненням відпрацьованого повітря

Малюнок 5.20 Камерна сушарка

Малюнок 5.20 Камерна сушарка

Малюнок 5.22 Стрічкова сушарка

Малюнок 5.22 Стрічкова сушарка

Малюнок 5.21 Тунельна сушарка з проміжним підігрівом повітря

Малюнок 5.21 Тунельна сушарка з проміжним підігрівом повітря

Малюнок 5.23

Схема шахтної сушарки

Малюнок 5.23

Схема шахтної сушарки