Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Призначення механічних передачСтр 1 из 6Следующая ⇒

Механічні передачі Призначення механічних передач Промисловість випускає чітко визначений перелік стандартних двигунів, які мають відповідні характеристики. Проектуючи машину (механізм) за допомогою механічних передач здійснюється узгодження характеристик енергетичної машини (двигун) з характеристиками робочого елементу. Більш видима необхідність використання механічних передач – перенесення механічної енергії в просторі, що може бути зумовлене технологічними потребами. Отже, механізми використовуються для узгодження характеристик енергетичної машини та робочого елементу, або для перенесення механічної енергії в просторі. Зважаючи на завдання машинобудівної галузі, особливо велике поширення набули механізми, які, поєднуючи ці два завдання, використовують обертовий рух. Ця група механізмів отримала окрему назву – механічні передачі. Механічна передача - це механізм або група механізмів, за допомогою яких здійснюється передача енергії на відстань, як правило, з перетворенням обертових моментів (або сил), швидкостей, а інколи і характеру руху. У всіх механічних передачах вал і насаджені на нього деталі (зубчаті колеса, шківи, котки та ін.), які приймають участь у перенесенні обертового руху, називають ведучими. Деталі, які приводяться в рух від ведучих, – веденими. В кінематичному ланцюзі між ведучими і веденими ланками можуть знаходитися проміжні ланки. В залежності від потужності розрізняють силові передачі та передачі приладів. Силова передача (трансмісія) – механізм, призначений для передачі енергії від двигуна до робочого органа потужністю більше 1 кВт і, як правило, із збільшенням обертового моменту за рахунок зменшення частоти обертання. Механічні передачі використовують: 1) в разі не відповідності швидкостей робочого елементу машини і двигуна (швидкість першої в більшості випадків нижча, а створення тихохідних двигунів невигідне через збільшення їх габаритів і маси двигуна); 2) в разі потреби змінювати швидкість робочої машини, тоді як швидкість двигуна постійна; 3) в разі необхідності перетворення обертового руху вала двигуна в плоско-паралельний, зворотно-поступальний або інший рух робочого органа машини. 4) в разі неможливості безпосереднього з’єднання вала двигуна і робочої машини з міркувань безпеки, зручності обслуговування, або з інших конструктивних міркувань.

Класифікація механічних передач В залежності від кінематичних геометричних та силових характеристик механічні передачі поділяють на: 1. За способом передачі руху: · зачепленням; · тертям. 2. За призначенням: · силові · кінематичні 3. За характером зміни передаточного числа: · з змінним передаточним відношенням; · з постійним передаточним відношенням. 4. За взаємним розташуванням валів: · з паралельними валами; · з валами, що перетинаються; · з перехресними валами. 5. За наявністю проміжного елементу: · без проміжної ланки; · з проміжною ланкою. 6. За технічним виконанням розрізняють: · редуктор (частота обертання зменшується, при цьому збільшується потужність); · мультиплікатор (частота обертання збільшується, при цьому зменшується потужність); · варіатор (механізм призначений для плавної зміни кінематичних характеристик); · коробку швидкостей (механізм призначений для ступінчатої зміни кінематичних характеристик). Принцип роботи основних типів механічних передач В залежності від принципу роботи, механічні передачі поділяють на передачі, які працюють, використовуючи сили тертя, та передачі, які використовують сили зачеплення. Передачі тертям До передач, які працюють за рахунок використання сил тертя відносять: фрикційні (передача безпосереднім дотиком) та пасові (з гнучким елементом). Основними перевагами передач цього типу є простота конструкції і експлуатації, високий рівень ремонтопридатності та низька вартість передачі. До основних недоліків відносять: ненадійність в роботі, непостійність передаточного числа. Хоча останню характеристику часто використовують. В деяких приводах недоліки передачі використовують для захисту всього приводу. У випадках перевантаження вони зупиняються, чим забезпечується цілісність інших елементів приводу. Передачі зачепленням В основі роботи передач зачепленням покладено виникнення сил зачеплення між спеціальними конструктивними елементами деталей передач. До передач зачепленням відносять: зубчаті та черв’ячні (безпосереднім дотиком) передачі та ланцюгові.

Основною перевагою передач зачепленням є відсутність проковзування між ланками передачі, за рахунок надійного зачеплення між конструктивними елементами деталей. “Проковзування” відбувається лише в разі руйнування деталей. Поряд з цим передачі для нормальної роботи вимагають спеціальних умов. Більшість з них вимагає постійного, або хоча б періодичного змащування. Мають вони велику вагу і не можуть працювати з великими перевантаженнями.

Фрикційні передачі Загальні відомості Фрикційні передачі використовують в пресовому обладнанні, лебідках, конвеєрах, апаратах, приладах (у магнітофоні, програвачі, в швейній машині) та варіаторах різних типів і призначень. Фрикційна передача - механізм, який призначений для передачі обертового руху від одного вала до іншого за допомогою сил тертя, які виникають між насадженими на вали і притиснутими один до одного дисками, циліндрами або конусами.

Мал.5.3. Фрикційна передача.

Тіла, які насаджені на вали мають спеціальну назву – котки. Для забезпечення надійної роботи передачі необхідно притиснути котки один до одного. Тертя виникає внаслідок дії сил притискування Fп. Успішна робота передачі можлива при виконанні умови

де Ft - колова сила передач; Ff - сила тертя між котками. Для передач з циліндричними котками (мал.5.3) сила тертя визначається за формулою:

де f - коефіцієнт тертя ковзання матеріалів, які утворюють кінематичну пару в передачі. Перевантаження передачі призводить до порушення умови Окрім буксування, робота фрикційної передачі супроводжується пружнім ковзанням. Пружне ковзання - локальне явище проковзування ведучого котка по поверхні веденого котка, яке відбувається на певних ділянках. Воно викликане відсутністю абсолютної паралельності валів та в наслідок деформації робочих валів чи поверхонь котків. Це явище шкідливе, але позбутися його досить важко. Конічні фрикційні передачі Конічна фрикційна передача служить для передачі обертового моменту між валами, осі яких перетинаються.

Мал.5.4. Конічна фрикційна передача

На малюнку 5.4 показаний один з можливих конструктивних виконань конічної передачі. Обід малого котка виготовлено з текстоліту, великий коток - чавунний. При осьовому притискуванні котків на лінії контакту виникає сила тертя, яка призводить до обертання веденого котка.

На малюнку 5.5 зображено конструкцію фрикційної реверсивної передачі. Якщо ведучий вал 1 обертається в одному напрямку, то напрям обертання веденого вала 2 залежатиме від того, яке з коліс вала буде знаходитися в контакті з колесом вала 2. Для нормальної роботи конічної фрикційної передачі необхідно, щоб загальна вершина зрізаних конусів лежала в точці перетину геометричних осей валів.

Передаточне число конічної фрикційної передачі визначають як відношення діаметрів веденого та ведучого котків.

Особливий випадок фрикційної передачі – лобова передача (мал. 5.6). Вона складається з двох котків, що притискуються один до одного притискною силою. Але осі цієї передачі перетинаються під прямим кутом. Ведучий диск жорстко закріплений на валу в той час, коли ведений, обертаючись разом з валом, може переміщуватися вздовж осі вала. Ця конструктивна особливість дозволяє під час роботи передачі змінювати місцеположення веденого котка, що сприяє зміні передаточного відношення і лінійної швидкості веденого вала. Саме ця конструкція є базою для створення варіатора. Варіатори Лобову передачу також можна назвати варіатором. Варіатор - механічна передача, за допомогою якої можна здійснити безступінчату зміну передаточного відношення. Їх поділяють на: варіатори з безпосереднім контактом робочих поверхонь та варіатори з проміжною ланкою. За формою тіл котків розрізняють: лобовий, торовий, клиновий, конічний варіатори.

Лобовий варіатор - найпоширеніший в машинобудуванні (мал.5.6). Коток А, обертаючись навколо своєї осі, знаходиться в силовому дотику з котком Б і приводить його в рух. Ведучий коток А переміщуючись, вздовж осі вала, на якому він встановлений, змінює радіус дотикання, що відповідно змінює передаточне відношення передачі. У випадку, коли коток А перемістити за вісь веденого диска Б, то при незмінному напрямку обертання ведучого вала ведений вал з диском Б змінить напрям обертання, тобто здійсниться реверсування ходу веденого вала. Варіатор характеризується параметром, що має назву діапазону регулювання, який характеризує різницю зміни передаточного відношення. Торовий варіатор в якості ведучого і веденого котків використовує тіла, які мають форму тора (мал. 5.7). Він має проміжні ланки циліндричної форми. Вони вільно насаджені на вал і одночасно доторкаються до ведучого та веденого котків.

Пасові передачі Загальні відомості Пасові передачі використовують у випадках, коли робочі вали розташовані на значній відстані один від одного, і робота передачі не вимагає сталості передаточного відношення. Загальні характеристики передачі: потужність Р £ 50 кВт; колова швидкість u £ 30 м/с; міжосьова відстань а £ 15 м; передаточне відношення u £ 7. Коефіцієнт корисної дії коливається в межах від 0,91 до 0,98.

Пасова передача - це механізм, призначений для передачі обертового моменту з ведучого до веденого валу за допомогою насаджених на них шківів, які охоплює гнучка ланка - пас. Отже, передача складається з двох шківів (ведучого та веденого), які охоплює гнучкий пас. Шківи жорстко закріплені на валах. Передача характеризується геометричними кінематичними та силовими характеристиками. геометричні характеристики передачі: міжосьова відстань (а) - відстань між осями валів, на яких розташовані шківи; діаметр ведучого (веденого) шківа d - діаметр шківа, по якому здійснюється обіг паса; ширина шківа B - відстань між крайніми точками верхнього ободу шківа; довжина паса L – геометричний розмір паса, визначений по осі; ширина паса b – геометричний розмір, визначений по перерізу; кут охоплення шківа a - кут, який утворюється між радіусами, що виходять з геометричної осі шківа і проходять через крайні точки дотику між пасом та шківом.

До кінематичних параметрів передачі належать: потужність Р (кВт), обертовий момент Т (Н*м), кутова швидкість w (рад/с) та ряд допоміжних характеристик: лінійна швидкість паса u (м/с), яка визначається за формулою:

де D – діаметр шків (мм); n – частота обертання шківа (об\хв); передаточне відношення u визначається як відношення діаметра веденого шківа до діаметра ведучого Передача працює за рахунок сил тертя, які виникають між робочими тілами, шківами та пасом. Сила тертя між шківом та пасом виникає внаслідок прикладення до передачі сил попереднього натягу. Прикладення цієї сили обов’язкове. Для проведення дослідження зробимо припущення, що пас не витягується і не проковзує по поверхні шківа. В передачі розрізняють ведучу (яка розташована як правило зверху) та ведену вітки паса. Натяг паса створюється в зоні контакту паса з шківами. Обертаючись, ведучий шків додатково розтягує ведучу вітку паса, що спричиняє виникнення робочого натягу паса. Ця вітка має назву - ведуча. Ведена вітка відносно спокійна. Для збільшення сили тертя між робочими поверхнями інколи використовують притискний пристрій. Під час руху по поверхні шківа пас зазнає додаткових навантажень: розтяг відцентровими силами, згин під час перегину паса навколо шківа.

Натяг відцентровими силами виникає по всій коловій ділянці руху передачі. На ділянці входження паса в коловий сектор він додатково зазнає дії згинаючих зусиль. Внаслідок згину тіла паса в цій зоні, верхні шари перерізу розтягуються, нижні стискаються, а середні – залишаються в спокої. Отже, під час роботи пасової передачі, на пас діють сили попереднього натягу, сили робочого натягу, відцентрові сили, та згинаючі (стискаючі) сили.

Під час роботи пасової передачі спостерігається пружне ковзання паса по поверхні шківа. Це явище шкідливе, але позбутися його важко. В певні періоди роботи передачі, виникає ще одне небажане явище, що повністю, або частково порушує роботу передачі. Мова йде про буксування. Буксування виникає внаслідок перевантаження передачі або зменшення сил тертя, внаслідок зменшення сил попереднього натягу, зменшення міжосьової відстані або потрапляння масла на робочі поверхні. Класифікація пасових передач В залежності від перерізу паса передачі поділяють на: кругло пасові, плоско пасові, клинописові, поліклинопасові, зубчатопасові.

Круглі паси отримали використання в передачах з незначними передаваними потужностями. Так, швейні машинки з «ножним» приводом обладнані крулопасовою передачею. Як правило, такі паси виготовляють з шкіри. Через високу вартість шкіри, останнім часом, все ширше використовуються гумові паси. Частина з них виготовляється цільними безкінечними, наприклад в магнітофонах інші з’єднуються за допомогою спеціальної скоби (швейна машинка). Плоскі паси виготоляють довгими стрічками, які потім нарізають і клеють, зшивають або закріплюють стальними скобами. Клеєнню підлягають лише шкіряні та прогумовані паси. Робочою поверхнею плоского паса є нижня поверхня паса, яка дотикається до шківа. Мінімально допустимий кут охоплення ведучого шківа в плоскопасовій передачі рівний a=150°. Клинові паси виготовлені з врахуванням явищ розтягу (стиску) паса під час огинання шківа і з метою зменшення сил розтягу (стиску). Ці сили спричиняють швидкому руйнуванню паса. Щоб зменшити величину сил розтягу (стиску), клинові паси виготовляють у вигляді клина. Робочими поверхнями цих пасів є бокові поверхні паса. Клинові паси виготовляють безкінечними, а також певних встановлених розмірів. Відсутність з’єднувального шва зменшує кінетичні навантаження в зоні з’єднання паса, що подовжує строк служби передачі. Найбільш поширеними є клино- та плоскопасові передачі. Паси. В залежності від типу паса він може бути виготовленим: з шкіри, бавовни, шерсті, гуми, прогумованих матеріалів або синтетичних матеріалів. Бавовняні паси виготовляють з декількох шарів бавовняної пряжі, яка просочується спеціальними розчинами. Їх використовують при невеликих навантаженнях. В умовах високої вологості та наявності парів кислот вони непридатні до роботи. Прогумовані паси складаються з декількох шарів прогумованої тканини. Існують різновиди, що відрізняються основою. Шерстяні паси складаються з декількох шарів шерстяно-тканої основи, які просочують оліфою чи суриком. Використовуються в вологих умовах та при ударних навантаженнях. Шківи.

Основним елементом конструкції шківів є: маточина, обід та спиці, що з’єднують маточину з ободом. Шківи, як правило, виготовляють з чавуну, сталі, легких сплавів та неметалевих матеріалів.

Плоскопасові передачі Плоскопасова передача є найпростішою у виготовленні та експлуатації. Їй надають перевагу при великих міжосьових відстанях та невеликих потужностях. В залежності від розташування осей валів розрізняють: відкриту (а), перехресну (б) та кутову (в,г) (мал. 5.12).

Відкрита передача застосовується при паралельному розташуванні валів та однонаправленому обертанні шківів. Перехресна передача застосовується у випадку паралельного розташування валів та протилежно направленому обертанні шківів. Кутова передача використовується у випадку, коли необхідно передати обертовий момент під кутом. Напрям руху паса в таких передачах змінюється направляючими роликами. Одним із параметрів, що визначає працездатність передачі, є тягова здатність. Вона безпосередньо залежить від мінімального кута охоплення ведучого (меншого) шківа. Для плоскопасової - мінімальний кут охоплення шківа не повинен бути меншим за 150°.

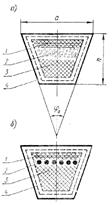

Клинопасова передача Клинові паси, в порівнянні з плоскими, спроможні передати більші зусилля, завдяки більшому тертю між пасом та шківом. Тертя збільшується за рахунок використання сил вклинювання. Передача працює при невеликих міжосьових відстанях та більших, ніж у полоскопасових передаточних відношеннях. Передача характеризується підвищеною тяговою здатністю та малими габаритними розмірами. Пас має клиноподібну форму і розташовується в канавках шківа. Робочими поверхнями паса є бокові грані. Клинові паси виготовляють двох типів: кордотканинні (мал.5.13,а) та кордошнурові (мал.5.13,б) Переріз паса складається з гумовотканинного шару розтягу 1, прогумованої текстильної кордотканини (або шнура) 2, гумового шару стискування 3 і обкладки з прогумованої тканини 4. Середній нейтральний шар з текстильного прогумованого корду несе на собі основне навантаження. Кордову основу пасів у вигляді ниток або шнурів виготовляють з бавовни, або синтетичних волокон.

Промисловість випускає стандартний ряд пасів. Позначення розмірів здійснюється за допомогою великих літер (мал.5.14.). Найменший типорозмір позначають як 0 “нуль”. Потім у порядку зростання слідують паси типорозмірів А, Б, В, Г, Д, Е. Кожен типорозмір має певну кількість стандартних довжин, яка регламентований стандартом. Зубчатопасова передача Зубчато-пасова передача складається з ведучого (1)і веденого (2) шківів та зубчатого паса (3) (мал.5.15,а). Шківи мають вигляд зубчатих коліс із характерним профілем зубів. Конструкція зубчатого паса показана на мал.5.15,б. Паси зубчато-пасових передач - це стандартні вироби. Виготовляються вони з матеріалів, які характерні для пасових передач і відповідають вимогам гнучкості, міцності та зносостійкості. Паси виготовляють з гуми, неопрена, поліуретана та інших матеріалів, армованих металевими, скловолокнистими або поліамідними канатами та шнурами. Наявність жорсткого та міцного каркасу паса практично гарантує стабільність кроку зубчатого паса. Для підвищення зносостійкості робочих поверхонь зубів їх покривають нейлоновою тканиною. Розповсюдженню зубчато-пасових передач сприяють їх переваги. Гнучкість паса та пружність його зубів усувають шум і суттєво зменшують динамічні навантаження. Зубчате зачеплення паса із шківом забезпечує постійність передаточного числа, значне зменшення навантаження валів та їх опор, так як відпадає необхідність великого попереднього натягу зубчатого паса. Вони можуть передавати потужності до 100 кВт і більше, з швидкостями До основних переваг зубчато-пасових передач відносять: постійність передаточного числа, невеликі навантаження на вали, малу міжосьову відстань, безшумність роботи, значні передаточні числа ( Недоліками зубчато-пасових передач вважають їх велику вартість та підвищену чутливість до непаралельності валів.

Зубчата передача Загальні відомості Зубчата передача – це триланковий механізм, в якому дві рухомі зубчаті ланки утворюють з нерухомою ланкою обертову або поступальну пару. Зубчата ланка може бути колесом, сектором або рейкою. Зубчата передача служить для перетворення обертових рухів, або перетворення обертових в поступальні. Зубчата передача - найпоширеніша серед механічних передач. Зусилля в передачі передається зачепленням пари зубчатих коліс. Менше зубчате колесо прийнято називати шестернею, більше - колесом. Термін "зубчате колесо" відноситься як до шестерні, так i до колеса. Матеріали зубчатих передач Для виготовлення зубчатих передач використовують різні матеріали в залежності від вимог, що висуваються до передачі. Найпоширенішим матеріалом є сталі. Також використовують чавуни, кольорові метали та неметали. Конічна зубчата передача Конiчнi передачi застосовуються тодi, коли геометричнi осi валiв перетинаються пiд кутом Роль початкових i дiлильних цилiндрiв цилiндричних зубчатих передач в конiчних передачах відіграють початкові та дiлильнi конуси. При обертаннi коліс, початковi конуси котяться один по одному без ковзання. В конiчних передачах кутова корекцiя не застосовується, тому початковi та дiлильнi конуси завжди спiвпадають. Кути дiлильних конусiв позначаються вiдповiдно

Допомiжнi конуси будують для зовнiшнього, середнього та внутрiшнього перерiзу конiчного колеса. Ширина вiнця зубчатого колеса обмежена двома допомiжними конусами - зовнiшнiм i внутрiшнiм. Крок, модуль, а, відповідно, й висота зубiв по ширинi вiнця величини змiннi. Для зручностi вимiрiв розмiри конiчних колiс прийнято визначати по зовнiшньому торцю зубчатого вiнця, утвореного зовнiшнiм допомiжним конусом (мал.5.19). Максимальний модуль зубiв Зовнiшний дiлильний дiаметр

Для нормального (некоригованого) зачеплення висота головки зуба

Зовнiшнiй дiаметр вершин зубiв

Зовнiшня конусна вiдстань

або Середня конусна вiдстань де

Кут нiжки зуба

Cереднiй дiлильний дiаметр шестернi

Звiдки середнiй модуль зубiв Черв’ячна передача Загальні відомості Черв’ячна передача – механізм, який служить для перетворення обертового руху між валами, які схрещуються.

Мал.5.20. Черв’ячна передача

Черв’ячна передача (мал.5.20) складається з гвинта (1), який називається черв’яком, i черв’ячного колеса (2), що має на своєму ободi дугоподiбнi зуби, якi знаходяться в зачепленнi з витками черв’яка. Це зубчато-гвинтова передача, рух в якій передається за принципом гвинтової пари. Ведучою ланкою в бiльшостi випадкiв є черв’як. Ланцюгова передача Загальні відомості Ланцюгову передачу доцільно використовувати у випадках, коли необхідно передати зусилля на значну відстань без проковзування. Ланцюгова передача відноситься до передач зачеплення з гнучким зв’язком. Вона складається з двох, або більше зірочок, які охоплюють гнучкий ланцюг (мал.5.25)

Мал..5.25. Ланцюгова передача. Ланцюг – багатоланковий гнучкий зв’язок, який може використовуватися для переміщення вантажів (тягові ланцюги), підвішення або піднімання та опускання вантажів (вантажні ланцюги), для передачі обертового руху (привідні ланцюги). Зірочки – це колеса з відповідним профілем зуба, який визначається типом використовуваного ланцюга. Механічні передачі Призначення механічних передач Промисловість випускає чітко визначений перелік стандартних двигунів, які мають відповідні характеристики. Проектуючи машину (механізм) за допомогою механічних передач здійснюється узгодження характеристик енергетичної машини (двигун) з характеристиками робочого елементу. Більш видима необхідність використання механічних передач – перенесення механічної енергії в просторі, що може бути зумовлене технологічними потребами. Отже, механізми використовуються для узгодження характеристик енергетичної машини та робочого елементу, або для перенесення механічної енергії в просторі. Зважаючи на завдання машинобудівної галузі, особливо велике поширення набули механізми, які, поєднуючи ці два завдання, використовують обертовий рух. Ця група механізмів отримала окрему назву – механічні передачі. Механічна передача - це механізм або група механізмів, за допомогою яких здійснюється передача енергії на відстань, як правило, з перетворенням обертових моментів (або сил), швидкостей, а інколи і характеру руху. У всіх механічних передачах вал і насаджені на нього деталі (зубчаті колеса, шківи, котки та ін.), які приймають участь у перенесенні обертового руху, називають ведучими. Деталі, які приводяться в рух від ведучих, – веденими. В кінематичному ланцюзі між ведучими і веденими ланками можуть знаходитися проміжні ланки. В залежності від потужності розрізняють силові передачі та передачі приладів. Силова передача (трансмісія) – механізм, призначений для передачі енергії від двигуна до робочого органа потужністю більше 1 кВт і, як правило, із збільшенням обертового моменту за рахунок зменшення частоти обертання. Механічні передачі використовують: 1) в разі не відповідності швидкостей робочого елементу машини і двигуна (швидкість першої в більшості випадків нижча, а створення тихохідних двигунів невигідне через збільшення їх габаритів і маси двигуна); 2) в разі потреби змінювати швидкість робочої машини, тоді як швидкість двигуна постійна; 3) в разі необхідності перетворення обертового руху вала двигуна в плоско-паралельний, зворотно-поступальний або інший рух робочого органа машини. 4) в разі неможливості безпосереднього з’єднання вала двигуна і робочої машини з міркувань безпеки, зручності обслуговування, або з інших конструктивних міркувань.

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-25; просмотров: 997; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.34.178 (0.117 с.) |

Мал.5.1. Передача безпосереднім дотиком.

Мал.5.1. Передача безпосереднім дотиком.

,

, ,

, і зупинки веденого котка. Ведучий коток у такому випадку ковзає по веденому. Такий процес називають буксуванням. Наслідком буксування є нерівномірне зношування поверхні веденого котка. Ковзання є причиною пошкодження поверхні котків, зниження ККД, що спричинює непостійність передаточного відношення фрикційних передач.

і зупинки веденого котка. Ведучий коток у такому випадку ковзає по веденому. Такий процес називають буксуванням. Наслідком буксування є нерівномірне зношування поверхні веденого котка. Ковзання є причиною пошкодження поверхні котків, зниження ККД, що спричинює непостійність передаточного відношення фрикційних передач.

Мал.5.5. Конічна реверсивна передача

Мал.5.5. Конічна реверсивна передача

Мал.5.6. Лобова фрикційна передача

Мал.5.6. Лобова фрикційна передача

Мал.5.7. Торовий варіатор.

Мал.5.7. Торовий варіатор.

Мал.5.8. Пасова передача

Мал.5.8. Пасова передача

;

; . Причому таке визначення передаточного відношення не враховує пружного ковзання, яке спостерігається при нормальній роботі передачі.

. Причому таке визначення передаточного відношення не враховує пружного ковзання, яке спостерігається при нормальній роботі передачі. Мал. 5.9. Навантаження на пас

Мал. 5.9. Навантаження на пас

Мал.5.10. Класифікація пасових передач

Мал.5.10. Класифікація пасових передач

Мал.5.11. Будова шківів пасових передач.

Мал.5.11. Будова шківів пасових передач.

Мал. 5.12. Класифікація плоскопасових передач

Мал. 5.12. Класифікація плоскопасових передач

Мал.5.15. Зубчатопасова передача.

Мал.5.15. Зубчатопасова передача.

Мал.5.13 Переріз клинового паса

Мал.5.13 Переріз клинового паса

Мал.5.14. Типорозміри пасів

Мал.5.14. Типорозміри пасів

£ 60 м/с і (ККД)

£ 60 м/с і (ККД)  » 0,92...0,98.

» 0,92...0,98. £ 12).

£ 12). . Найбiльш поширенi передачi з кутом

. Найбiльш поширенi передачi з кутом  i

i  . Кут мiж осями

. Кут мiж осями  . Евольвентнi зуби конiчного колеса профiлюють на розгортцi допомiжного конуса, твiрна основа якого перпендикулярна твiрнiй дiлильного конуса.

. Евольвентнi зуби конiчного колеса профiлюють на розгортцi допомiжного конуса, твiрна основа якого перпендикулярна твiрнiй дiлильного конуса. Мал.5.19. Конічна зубчата передача.

Мал.5.19. Конічна зубчата передача.

- зовнiшнiй коловий модуль (виробничий модуль). Його заокруглюють до стандартного значення. Але робити це для конiчних передач не обов’язково.

- зовнiшнiй коловий модуль (виробничий модуль). Його заокруглюють до стандартного значення. Але робити це для конiчних передач не обов’язково. .

. та нiжки

та нiжки  вiдповiдно рiвнi

вiдповiдно рiвнi ;

;  .

. .

. ,

, .

. ,

, - ширина зубчатого вiнця.

- ширина зубчатого вiнця. .

. .

. .

.