Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет сооружений и оборудования для механического обезвоживания осадков ⇐ ПредыдущаяСтр 7 из 7

Переливные центрифуги могут обезвоживать осадок водопроводных станций до концентрации твердых веществ в кэке 20-30%. используя современное механизированное оборудование и новые полимеры. При уменьшении влажности исходного материала и обработке его флокулянтами из расчета 2,5 кг на 1т сухого вещества можно получить конечный продукт влажностью 70%. Предварительное уплотнение осадка до влажности 98,5-98% повышает производительность центрифуг до 4-10 м3/ч по влажному осадку. Наиболее приемлемы для обезвоживания водопроводного осадка центрифуги непрерывно-винтового и полунепрерывно-корзиночного типа. Корзиночные центрифуги с нижней подачей способны обезвоживать осадок до содержания твердых веществ в кэке более 30%. Центрифуги вращаются с помощью гидравлического привода. Центрифуги типа НОГШ, предназначены для обезвоживания водопроводных осадков, предварительно обработанных флокулянтами. К преимуществам центрифуг можно отнести возможность полного автоматического управления, способность обрабатывать неуплотненный и уплотненный осадки, небольшая площадь, которую они занимают. Применение центрифуг для обезвоживания водопроводных осадков особенно эффективно на малых водопроводных станциях. К недостаткам, сдерживающим широкое использование центрифугирования, следует отнести необходимость предварительной обработки осадков реагентами и дорогостоящими флокулянтами, высокую стоимость эксплуатации, не до конца решенную пока проблему удаления и обработки фильтрата. Центробежная сила С, развиваемая при центрифугировании, определяется по уравнению:

С = M × ω2 ≈ 20 × M× n2 × D (2.1)

где М - масса осадка и жидкости, находящихся в барабане центрифуги, кг; ω - угловая скорость с-1; D = 2R - диаметр барабана, м; п - частота вращения центрифуги, с-1.

Давление фильтрования при центрифугировании определяется: а) приближенно по формуле:

∆ pц = C/F (2.2)

где F = πDН - средняя поверхность фильтрования, м2; D - внутренний диаметр барабана центрифуги, м; H - высота барабана (в центрифугах периодического и полунепрерывного действия) или длина зоны фильтрования (в центрифугах непрерывного действия), м; б) более точно по формуле:

∆ pц = 20 ρc n2(

где pц - плотность суспензии, кг/м; D1 = 2R1 - диаметр внутреннего слоя жидкости, м; D2 = 2R2 - внутренний диаметр барабана, м; п - частота вращения центрифуги, с-1. Фактором разделения в центрифугах называется отношение ускорения центробежной силы к ускорению силы тяжести:

f = C/P = ω2R/g ≈ 20Fr (2.4) где R - радиус барабана, м; ω - угловая скорость с-1; Фактор разделения представляет собой видоизмененный критерий Фруда (центробежный): Fr = Dn2/g. Скорость фильтрования может быть выражена в форме общего гидравлического закона: dv = dτ = ∆pц /Rц (2.5)

где ∆pц - перепад давлений при центрифугировании; Rц = Rос + Rтн - общее сопротивление при центрифугировании, равное сумме сопротивлений осадков и фильтрующей перегородки. Величина сопротивлений Rос и Rтн могут быть рассчитаны по уравнениям фильтрования или определены экспериментальным путем. Глубина воронки жидкости, образуемой при вращении барабана центрифуги, рассчитывается ориентировочно по формуле:

h = 2n2 R2 (2.6)

где п - частота вращения барабана, с-1; R - радиус барабана, м. По этой же формуле приближенно может быть рассчитана глубина воронки и в аппаратах с мешалкой. Расчет толщины стенки барабана центрифуги или проверка стенки на прочность могут быть сделаны по уравнению;

Kz = (C1 – C2)/2f (2.7)

где Кz - допустимое напряжение материала на стенки барабана на разрыв, Па; f - площадь сечения стенки барабана, м2 (так как действующее усилие воспринимается обеими частями сечения барабана, то общая площадь сечения равна 2 f); C1 - центробежная сила полукольца стенки барабана, Н; C2 - центробежная сила полукольца загрузки, Н. Величина C1 и C2 рассчитываются по уравнению (2.1). При этом расстояние от центра тяжести вращающегося полукольца до оси вращающегося полукольца до оси вращения определяется по формуле:

где R1 и R2 - внутренний и наружный радиусы полукольца, м. Производительность V (объемный расход поступающей суспензии) отстойной центрифуги с ножевым съемом осадка типа AОГ при ламинарном режиме осаждения определяется по видоизмененному уравнению:

V = F'× ω× η (2.9) где F'= 2πRoL - поверхность зеркала суспензии в барабане, м2; Ro - внутренний радиус кольцевого слоя суспензии, м; L - длина барабана, м; ω = ωосf - скорость осаждения частиц под действием центробежной силы, м/с; ωос - скорость осаждения частиц под действием силы тяжести, м/с; f - фактор разделения, определяемый по радиусу Ro; η - коэффициент учитывающий отношение действительной и теоретической производительности центрифуги, который при отсутствии опытных данных можно принимать равным 0,4-0,5 (он зависит от скольжения жидкости относительно барабана, а также учитывает наличие вихрей, затрудняющих осаждение). Формула может быть приведена к удобному для расчетов виду:

V = 25,3 ηLn2

Производительность трубчатой сверхцентрифуги рассчитывается по формуле:

V ≤ ωVж/h (2.11)

где Vж = 0,785 (D2 – Do2)L - объем жидкости в барабане, м3; h - глубина потока, м; n - частота вращения ротора, об/мин; ω - скорость осаждения, м/с. Вакуум-фильтрование - также применяют для обработки водопроводных осадков станции известкового умягчения. Предварительная обработка осадка, содержащего оксид алюминия, кислотой и далее после уплотнения - известкованием, позволяет получать на вакуум-фильтрах кэк с содержанием твердых веществ до 40 %. Добавление к водопроводному осадку химических реагентов, флокулянтов, а также минеральных или органических добавок (каменноугольной пыли, древесной муки, молотого мела) позволяет получить кэк с влажностью 62-78%. Например, при добавлении к осадку, содержащему оксид железа, мартеновской пыли (при дозе более 20 г/л) производительность вакуум-фильтров повышается в 2,5-3 раза. В этом случае объем кэка уменьшается на 25-30%. Конструктивные особенности вакуум-фильтров и свойства обрабатываемых осадков (содержащих гидроксид алюминия) маломутных цветных вод с добавлением извести не позволяют добиться влажности кэка меньше, чем 80-84%. Недолговечность ткани вакуум-фильтров отечественных конструкций, высокая стоимость эксплуатации, большой расход реагентов сдерживают применение данного метода для обезвоживания осадков водопроводных станций, содержащих оксид алюминия.

Таблица 2.1 Характеристики центрифуг и ленточных пресс-фильтров

Среди фильтров непрерывного действия известны вакуум-фильтры барабанные, дисковые, ленточные и ряд других. Используют барабанные вакуум-фильтры с наружной фильтрующей поверхностью, характеризующиеся высокой скоростью фильтрования, пригодностью для обработки разнообразных суспензий, простотой обслуживания.

Таблица 2.2 Основные параметры барабанных вакуум-фильтров общего назначения с наружной фильтрующей поверхностью

Примечание: Fф - поверхность фильтра; zя - число ячеек; n – частота вращения барабана; φф - угол сектора фильтрования; φс1 - сектор подсушки осадка; φпр - сектор промывки; φс2 - сектора мертвых зон соответственно между I и II, II и III, III и IV, IV и V технологическими зонами. Основными задачами при проектировании являются расчет требуемой поверхности фильтрования, подбор по каталогам стандартного фильтра и определение числа фильтров, обеспечивающих заданную производительность. Расчет проводят в два этапа. На первом определяют ориентировочно общую поверхность фильтрования, на основании которой выбирают число фильтров и их типоразмер. На втором этапе уточняют производительность выбранного фильтра и число фильтров.

Рис. 4. Схема барабанного вакуум-фильтра: 1 - вращающийся металлический перфорированный барабан; 2 - волнистая проволочная сетка; 3 - фильтровальная ткань; 4 - осадок; 5 - нож для съема осадка; 6 - корыто для суспензии; 7 - качающаяся мешалка; 8 - устройство для подвода промывной жидкости; 9 - ячейки барабана; 10 - трубы; 11, 12 - вращающаяся и неподвижная части распределительной головки; 13 - подача суспензии

Исходными данными для расчета фильтра являются требуемая производительность по фильтрату, перепад давления при фильтровании и промывке, массовая концентрация твердой фазы в исходной суспензии. Кроме того, из экспериментов должны быть определены константы фильтрования, удельное сопротивление осадка и сопротивление фильтровальной перегородки; влажность отфильтрованного осадка; удельный расход промывной жидкости (т.е. расход, необходимый для промывки 1 кг осадка); минимальная продолжительность окончательной сушки осадка; оптимальная высота слоя осадка (как правило, она составляет 7-15 мм). Перед расчетом на основании стандартной разбивки поверхности фильтра на технологические зоны (см. табл. 2.2), задаются значениями углов сектора предварительной сушки осадка, зон съема осадка, регенерации фильтровальной перегородки, мертвых зон. Ориентировочная частота вращения барабана, обеспечивающая образование осадка заданной толщины, его промывку и сушку, может быть определена по уравнению:

где τф, τпр, τс2 - продолжительность соответственно фильтрования, промывки и сушки осадка после промывки. Продолжительность фильтрования рассчитывают по уравнению (2.13), получаемому путем решения дифференциального уравнения фильтрования для случая постоянного перепада давления на фильтре:

где μ - вязкость фильтрата; хв - масса твердой фазы, отлагающейся при прохождении единицы объема фильтрата, кг/м3; rв - массовое удельное сопротивление осадка, м/кг; Rфп - сопротивление фильтровальной перегородки, м-1; ∆ρ - перепад давления на фильтре; hос - высота слоя осадка на фильтре; хо - отношение объема осадка на фильтре к объему полученного фильтрата. (Обычно при экспериментальном определении констант фильтрования получают величину ro - удельное объемное сопротивление осадка, м-2. В этих случаях перейти к величине rв можно но основе соотношения хoro = xв rв). Необходимые для выполнения расчетов величины хо и хв определяют следующим образом:

где хсм - концентрация твердой фазы в суспензии, масс. доли; ωос - влажность осадка после фильтрования, масс. доли; ρж - плотность жидкой фазы; ρос - плотность влажного осадка, определяемая по выражению:

где ρm - плотность твердой фазы. Продолжительность промывки осадка рассчитывают по уравнению, получаемому решением дифференциального уравнения фильтрования для случая постоянных разности давлений и скорости фильтрования:

где νпр.ж и μпр - удельный расход и вязкость промывной жидкости; Δρпр - перепад давления на фильтре при промывке осадка;

k - коэффициент запаса, учитывающий необходимость увеличения поверхности сектора промывки по сравнению с теоретическим значением (k = 1,05-1,2). Продолжительность сушки осадка после промывки задают на основании экспериментальных данных. Продолжительность полного цикла работы фильтра представляет собой величину, обратную частоте вращения барабана:

Требуемую общую поверхность фильтрования находят по выражению:

где Vоб - заданная производительность по фильтрату, м3/с; Кп - поправочный коэффициент, учитывающий необходимость увеличения поверхности из-за увеличения сопротивления фильтровальной перегородки при многократном ее использовании (К= 0,8); v ф.уд - удельный объем фильтрата, т.е. объем, получаемый с 1 м2 фильтровальной перегородки за время фильтрования, определяемый как:

v ф.уд = hoc/xo (2.20)

По найденному значению Fоб из каталога выбирают типоразмер фильтра и определяют требуемое их число. Затем проверяют пригодность выбранного фильтра. Для этого устанавливают соответствие рассчитанной частоты вращения барабана диапазону частот, указанному в каталоге, и сравнивают рассчитанный и стандартный углы сектора фильтрования. Если частота выходит за рамки указанного диапазона или рассчитанный угол фильтрования больше стандартного, следует повторно выполнить расчеты, задавшись другой высотой слоя осадка. Затем проводят уточненный расчет фильтра. По каталогу принимают данные распределения технологических зон. Частоту вращения барабана принимают наименьшей из рассчитанных по следующим зависимостям:

Применение ленточных фильтр-прессов для обезвоживания гидрооксидных осадков стало возможным благодаря широкому распространению синтетических полиэлектролитов (флокулянтов) различного типа, позволяющих кондиционировать осадок перед механическим обезвоживанием. Основными преимуществами ленточных фильтр-прессов перед другими видами оборудования для механического обезвоживания осадка (камерными фильтр-прессами, вакуум - фильтрами, центрифугами) являются более высокая производительность, низкие энергоемкость, капитальные и эксплуатационные затраты. Ленточные фильтр-прессы отличаются также возможностью обезвоживания неуплотненного осадка влажностью до 99%. По значениям влажности обезвоженного водопроводного осадка (77-84%) ленточные фильтр-прессы несколько уступают камерным фильтр-прессам и сопоставимы, либо превосходят центрифуги (декантеры). Потребляемая мощность на тонну сухого вещества 5-20 кВт. Ленточные фильтр-прессы предназначены для механического обезвоживания осадков под действием сил гравитации, вакуума и давления. Ленточные фильтр-прессы имеют следующие основные технологические зоны: зона гравитационного обезвоживания на фильтровальной ленте после кондиционирования полиэлектролитами; зона предварительного фильтрования; зона окончательного отжима влаги. На рис. 5 представлена схема ленточного фильтр-пресса - «Винкельпресс Бельмер». Обработанный флокулянтами осадок поступает на фильтр-пресс. В первой зоне обезвоживания кондиционированный осадок обезвоживается за счет свободной фильтрации воды через горизонтальную фильтровальную ленту. В следующей фазе обработки осадок поступает в вертикальную шахту клиновидной формы, где обезвоживается под действием гравитации и небольшого, постепенно увеличивающегося давления. Фильтрация происходит через обе ленты. Следующая фаза обезвоживания - фильтрация на перфорированном барабане, как наружу, так и внутрь барабана. Окончательное обезвоживание производится между лентами на системе отжимных роликов. Обезвоженный осадок снимается с лент после их разделения при помощи специальных ножей. Параметры работы ленточных фильтр-прессов при обезвоживании осадков природных вод в связи с разнообразием их свойств и параметров работы водопроводных станций необходимо принимать па основании технологических изысканий на конкретном объекте. Величина давления фильтрования зависит от свойств обезвоживаемого осадка и определяются сжимаемостью осадка и может приниматься (при условии предварительной подготовки осадка) 0,3-0,5 МПа. Величина давления для промывки фильтровальных лент - 0.4-0,6 МПа, расход промывной воды - 4-8 м3/час.

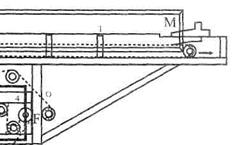

Рис. 5. Угловой ленточный фильтр-пресс Бельмер: 1 - зона предварительного гравитационного обезвоживания; 2 - вертикальная клинообразная зона фильтрования; 3 - зона фильтрования на перфорированном барабане; 4 - зона окончательного отжима на системе валков; М - подача осадка на обезвоживание; О - верхняя сетка; U - нижняя сетка; R - узлы промывки лент; F - съём обезвоженного осадка

Основным параметром работы ленточных фильтр-прессов является производительность, которая может выражаться в кг сухого вещества, снимаемого с 1 м ширины ленты в течение одного часа. Производительность ленточных фильтр-прессов по сухому веществу осадка Q кг/(м·час), выраженная через концентрацию исходного осадка, может быть рассчитана по формуле: Q = g ∙ Cисх / L (2.23) где g - подача осадка на обезвоживание, м3/час; Сцсх - концентрация исходного осадка, кг/м3; L - ширина ленты, м. В таблице 2.3 приведены результаты обезвоживания водопроводных осадков на ленточных фильтр-прессах по зарубежным и отечественным источникам. Основное и необходимое условие обезвоживания осадков природных вод на ленточных фильтр-прессах - предварительное кондиционирование флокулянтами. Применение флокулянтов позволяет связать твердые частицы осадка в крупные агрегаты, в результате происходит отделение твердой фазы осадка от жидкой и эффективное дренирование иловой жидкости в непрерывном режиме. Тип, дозы и режим ввода флокулянта для каждой конкретной технологической задачи определяются экспериментально. Для предварительных расчетов можно принимать дозу флокулянта в пределах до 3 - 6 кг/1т сухого вещества.

Результаты обезвоживания гидрооксидных осадков водопроводных станций на ленточных фильтр-прессах Таблица 2.3

Приготовление раствора флокулянтов необходимо производить в специальных устройствах (мешалках) в соответствии с требованиями производителя реагента. Концентрация рабочего раствора обычно принимается 0,1-0,5 %. В настоящее время отечественная и зарубежная промышленность выпускает большое число ленточных фильтр-прессов различных конструкций и типоразмеров, пригодных для обезвоживания осадков природных вод. Ниже приводятся технические характеристики некоторых из них.

Технические характеристики углового ленточного пресса W производитель Гебр. Бельмер ГмбХ (ФРГ) Таблица 2.4

Процесс обезвоживания осадка на ленточном фильтр-прессе происходит в непрерывном режиме при обязательном предварительном кондиционировании осадка и постоянной промывкой фильтровальных сеток.

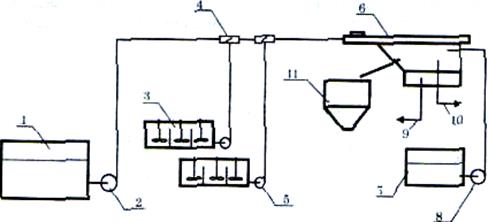

Рис. 6. Технологическая схема обезвоживания осадки на ленточном фильтр-прессе: 1 - промежуточная емкость осадка; 2 - насос подачи осадка на обезвоживание; 3 - установки приготовления флокулянта; 4 - устройства ввода-смешения флокулянта; 5 - насосы-дозаторы флокулянта; 6 - ленточный фильтр-пресс; 7 - бак промывной воды; 8 - насос подачи воды на промывку лент; 9 - отвод фильтрата; 10 - отвод промывной воды; 11 - бункер обезвоженного осадка

Автоматические фильтр-прессы с механическим зажимом фильтровальных плит типа ФПАКМ (фильтр-пресс автоматический, камерный, модернизированный) с площадью поверхностного фильтрования 2,5-100 м2 обеспечивают удовлетворительные результаты при добавлении к водопроводному осадку извести, выполняющей в этом случае роль реагента и присадочного материала благодаря ее низкой растворимости, большому содержанию инертных примесей, высокой дисперсности и низкой плотности. Эффективность применения фильтр-прессов зависит от качества исходной воды, поступающей на водопроводную станцию и, как следствие - от качества водопроводного осадка, поскольку от этого зависит расход извести для кондиционирования водопроводного осадка. Технические характеристики ленточных фильтр-прессов ЛФ НПФ «БИФАР» Таблица 2.5

* - производительность зависит от свойств осадка Повышение степени обезвоживания и производительности фильтр-прессов может быть достигнуто путем введения в качестве присадочного материала каолинитовой глины и нагрева уплотненного осадка при скорости подъема температуры 3-8°С в 1 мин. Влажность обезвоженного осадка составляет 62%, а производительность фильтр-пресса повышается до 11 кг/(м2ч). Обезвоживание водопроводного осадка на фильтр-прессах с добавлением извести или других присадочных материалов приводит к образованию большого количества фильтрата, обогащенного загрязнениями, в состав которых входит алюминий, и требует дополнительной обработки. Из-за применения большого количества реагентов, присадочного материала, высокой стоимости эксплуатации и дополнительных сооружений по обработке фильтрата применение фильтр-прессов сдерживается, особенно для осадков, образующихся при обработке высокоцветных маломутных природных вод. Установка по обезвоживанию осадка природных вод на ленточном фильтр-прессе включает в себя следующие элементы: промежуточная емкость для выравнивания подачи осадка (при необходимости), насосы и трубопроводы подачи осадка на обезвоживание, ленточный фильтр-пресс, установки приготовления дозирования и ввода флокулянта, систему удаления обезвоженного осадка, подвода и удаления промывной воды, трубопроводы отвода фильтрата. Фильтрат ленточных фильтр-прессов может использоваться после очистки для промывки фильтровальных лент. На рис. 6 представлена технологическая схема обезвоживания осадка на ленточном фильтр-прессе. Оптимальная эффективность обезвоживания для каждого типа осадка достигается регулированием: -подачи осадка на фильтр-пресс; -дозы флокулянтов; -линейной скорости движения лент (0,5-4 мм/мин); -равномерного натяжения фильтровальных лент.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-25; просмотров: 778; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.45.162 (0.1 с.) |

) = 5 ρ n(

) = 5 ρ n( ) (2.3)

) (2.3) (2.8)

(2.8) ωосk (2.10)

ωосk (2.10)

(2.12)

(2.12) (2.13)

(2.13) (2.14)

(2.14) (2.15)

(2.15) (2.16)

(2.16) (2.17)

(2.17) (2.18)

(2.18) (2.19)

(2.19) (2.21)

(2.21) (2.22)

(2.22)