Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

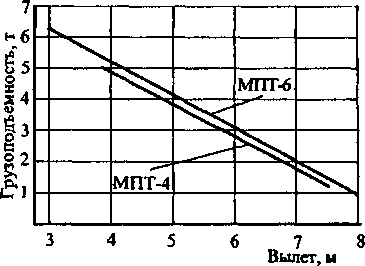

Максимальная величина подъемки

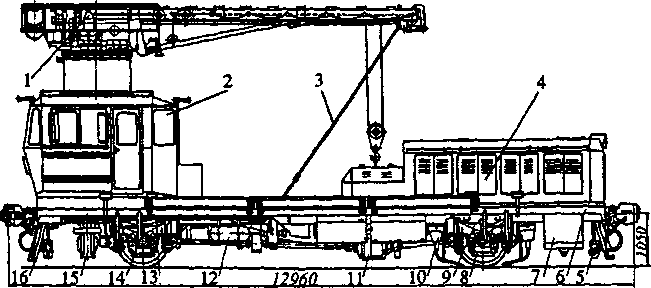

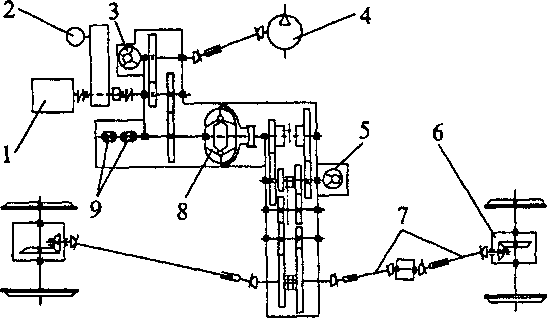

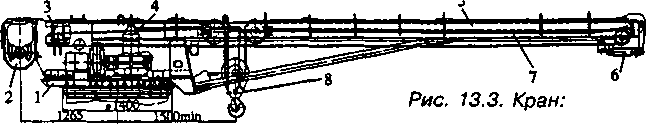

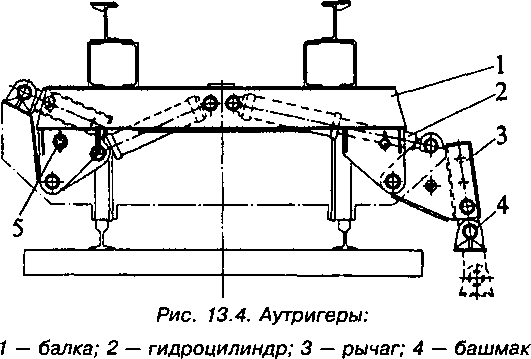

Практическая работа №21 Изучение и анализ конструкций погрузочно-транспортных и специализированных машин для путевых работ Цели и задачи практической работы — закрепление, углубление и расширение знаний студентов в процессе выполнения конкретных практических задач; — овладение практическими приемами по соответствующей учебной дисциплине на современном уровне; — развитие у студентов профессиональных навыков, а также практическое овладение методами экспериментальных исследований и обработки результатов; ознакомление с устройством и работой погрузочно-транспортных и специализированных машин для путевых работ Теоретическое обоснование работы

Практическая работа №22 Чтение и составление простейших схем гидропривода Цели и задачи практической работы — закрепление, углубление и расширение знаний студентов в процессе выполнения конкретных практических задач; — овладение практическими приемами по соответствующей учебной дисциплине на современном уровне; — развитие у студентов профессиональных навыков, а также практическое овладение методами экспериментальных исследований и обработки результатов; --приобрести навыки чтения и составления простейших схем гидропривода

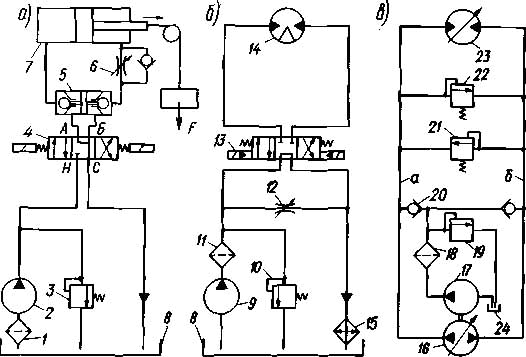

Теоретическое обоснование работы Принципиальные схемы гидроприводов По циркуляции рабочей жидкости системы гидравлики подразделяются на системы с разомкнутой циркуляцией (рис. 38, а, б): гидро-бак-насос-гидродвигатель-гидробак и системы с замкнутой циркуляцией (рис. 38, в): насос-гидродвигатель-насос. Рассмотрим характерные особенности каждой из указанных систем. В системе с разомкнутым контуром (см. рис. 38, а) нерегулируемый насос 2 с постоянным направлением потока всасывает жидкость из бака 8 через фильтр / и нагнетает ее в гидроцилиндр 7 через распределитель (4/3) 4 и гидрозамок 5. В левой позиции распределителя 4 жидкость поступает в левую полость гидроцилиндра 7, перемещая поршень вправо. На линии слива жидкости из нерабочей полости гидроцилиндра 7 установлен дроссель 6 с обратным клапаном для регулирования скорости. При полном открытии дросселя скорость поршня будет наибольшей. При уменьшении открытия дросселя 6 давление перед ним и поршнем гидроцилиндра 7 будет возрастать, и часть жидкости, подаваемой насосом 2 через переливной клапан 3, начнет отводиться в бак 8. Скорость поршня при этом уменьшается и становится равной нулю при полном закрытии дросселя В некоторых схемах дроссель может устанавливаться до гидродвигателя, однако при наличии попутной с силой тяжести силы F в случае установки за гидродвигателем он создает противодавление, предотвращающее ускорение выходного звена (падение груза). В правой позиции распределителя 4 напорная линия Н соединяется с отводом Б и правой полостью гидроцилиндра 7 через обратный клапан 6. В средней позиции распределителя 4 напорная линия Я запирается, а оба отвода А и Б соединяются с баком 8, благодаря чему гидрозамок 5 запирает полости гидроцилиндра.

Рис. 38. Схемы гидроприводов с циркуляцией жидкости В системе, показанной на рис. 38, б, установлен поворотный гидродвигатель 14 и параллельно ему - дроссель 12. При полном открытии дросселя частота вращения гидромотора минимальна, так как большая часть потока жидкости отводится через него в бак, минуя гидродвигатель. По мере закрытия дросселя 12 частота' вращения гидродвигателя 14 будет увеличиваться и достигнет наибольшего значения при полном закрытии дросселя. В средней позиции распределителя 13 линия насоса 9 замкнута на бак. При перегрузке гидродвигателя 14 давление в напорной линии может превысить допустимое значение, тогда через предохранительный клапан 10 часть жидкости будет отводиться в бак& Вместо дросселя для регулирования гидропривода может быть использован дроссельный распределитель. Фильтры 1 и 11 в системах с разомкнутой циркуляцией обычно устанавливаются перед насосом или после него для обеспечения полнопоточной фильтрации. В гидросистемах с насосами мощностью более 6 кВт на сливной линии устанавливают охладитель жидкости 15. В системе с замкнутым контуром циркуляции жидкости (рис. 38, в) установлен насос 16 с регулируемой подачей. Гидромотор 23 имеет плавное или ступенчатое регулирование рабочего объема. При подаче рабочей жидкости насосом 16 в линию а она является напорной и защищается от перегрузки (высокого давления) предохранительным клапаном 22, перепускающим в этом случае некоторое количество жидкости в сливную линию б. При изменении направления подачи насоса 16 меняется направление вращения гидромотора 23. Линия б становится напорной и защищается от перегрузки предохранительным клапаном 21. В некоторых случаях устанавливается реле давления, отключающее или разгружающее насос (см. § 27) при аварийном повышении давления. В сливной линии поддерживается небольшое избыточное давление, предохраняющее от подсоса воздуха через неплотности и делающее работу насоса более устойчивой. В случае падения давления в сливной линии ниже установленного значения насос 17 системы подпитки через невозвратный клапан 20 заполнит ее до требуемого давления,' после чего через переливной клапан 19 рабочая жидкость от насоса 17 будет направляться в бак 24. Жидкость, подаваемая насосом 17, подвергается полнопоточной фильтрации в фильтре 18. При необходимости в систему подпитки включается охладитель.

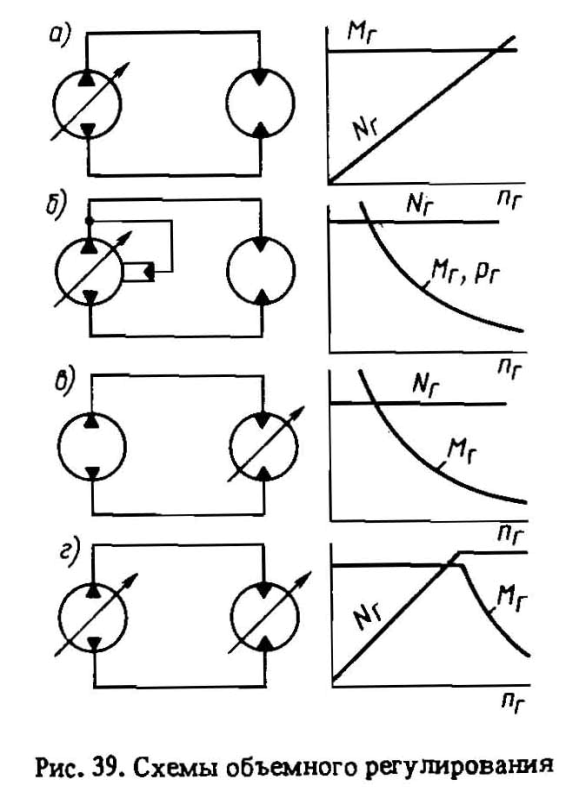

В замкнутых гидросистемах применяется объемное регулирование путем изменения рабочего объема насоса или гидромотора в зависимости от выбранной схемы гидропривода. Регулирование изменением рабочего объема насоса (рис. 39, а). Схема включает регулируемый насос и нерегулируемый гидромотор. Частота вращения вала гидромотора пг плавно изменяется при изменении подачи насоса. С увеличением рабочего объема насоса при постоянной нагрузке мощность гидропривода Nr возрастает, а давление нагнетания и крутящий момент Мг гидромотора с нерегулируемым рабочим объемом остаются постоянными. При увеличении нагрузки давление в напорной гидролинии возрастает до значения срабатывания предохранительного клапана.

Автоматический регулятор постоянной мощности. Устанавливается на насосе (рис. 39, б), при повышении давления снижает подачу насоса и частоту вращения гидромотора. Датчиком в регуляторе является пружина, нагруженная усилием рабочего давления и воздействующая на орган управления подачей. Пружина обеспечивает гиперболическую зависимость между крутящим моментом Мг и частотой вращения гидромотора. Регулирование изменением рабочего объема гидромотора (рис. 39, в) осуществляется в системах, включающих нерегулируемый насос и регулируемый гидромотор. Поскольку подача насоса не изменяется при постоянной нагрузке, мощность NT тоже будет оставаться постоянной. При уменьшении рабочего объема гидромотора частота вращения его вала будет увеличиваться, а крутящий момент Мг уменьшаться по гиперболической зависимости. Регулирование изменением рабочих объемов насоса и гидромотора (рис. 39, г) увеличивает диапазон регулирования гидропривода. Схема включает регулируемый насос и регулируемый (плавно или ступенчато) гидромотор. При пуске гидропривода насос имеет нулевой рабочий объем, а гидромотор - максимальный. Постепенное увеличение частоты впащения вала гидромотора производится в следующем порядке: увеличивают рабочий объем насоса до максимального, частота вращения пг и мощность Nr при этом возрастают до номинального значения, крутящий момент МГ остается постоянным; уменьшают рабочий объем гидромотора, частота вращения вала гидромотора при этом возрастает, а крутящий момент Мг уменьшается по гиперболической зависимости. Гидросистемы с разомкнутой циркуляцией просты и надежны, легко заполняются жидкостью до полного удаления воздуха, но их продолжительная работа связана со значительными выделениями теплоты, поэтому они применяются в гидроприводах с кратковременными режимами работы или в установках малой мощности (до 25 кВт). Гидросистемы с замкнутой циркуляцией не имеют цистерн, при длительном бездействии они остаются заполненными жидкостью, что сокращает время подготовки к действию и снижает вероятность окисления рабочей жидкости. В этих системах легко осуществляется обратная связь между рабочим давлением и подачей насоса, что создает условия для поддержания мощности привода постоянной.

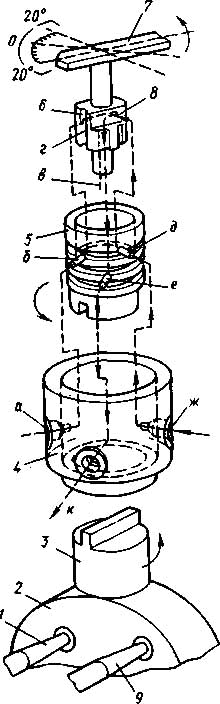

В следящем гидроприводе линейный или угловой управляющий сигнал усиливается и перемещает объект управления в этом же направлении на пропорциональную величину. Примером следящегогидропривода является четырехходовой следящий золотниковый распределитель, предназначенный для управления аксиально-поршневым насосом с наклонным диском, описанным в § 9. Распределитель, установленный на корпусе насоса (рис. 40), состоит из корпуса 4, следящей втулки 5 и золотника 6, расположенных концентрично. Верхняя кольцевая канавка на поверхности втулки 5 предназначена для подвода масла от вспомогательного насоса через штуцер ж. Средняя канавка через штуцер а сообщается с левой парой управляющих гидроцилиндров, воздействующих на штоки 1 наклонного диска 2; нижняя канавка через штуцер к сообщается с правой парой гидроцилиндров, воздействующих на штоки 9. Золотник 6 имеет диаметральное отверстие г, сообщающееся с осевым отверстием в для слива масла в картер насоса. Уступы 8 в верхней части золотника сообщаются с выточками, образующими с внутренней поверхностью втулки 5 вертикальные каналы.

Рис. 40 При нулевой или установившейся подаче насоса взаимное расположение втулки 5 и золотника 6 соответствует совмещению отверстий д и г. Масло, поступающее от насоса в верхнюю кольцевую канавку через сверления д, г и в, сливается в картер насоса. При повороте рычага 7 с золотником 6 на некоторый угол против часовой стрелки (это положение показано на рис. 40) масло через уступ 8, вертикальный канал золотника 6, сверление в нижней канавки втулки и штуцер к поступит к правой паре гидроцилиндров управления, штоки 9 которых будут поворачивать вокруг вертикальной оси наклонный диск 2. Масло, вытесняемое штоками 1 и поршнями из левой пары гидроцилиндров, через штуцер а, отверстия б, в, г будет сливаться в картер насоса. Вместе с наклонным диском 2 поворачивается его верхняя цапфа 3, выступ которой входит в зацепление со следящей втулкой 5. Поворот втулки происходит относительно золотника 6 до совмещения отверстий д и г, после чего подводимое через штуцер ж масло поступит на слив. При этом положении следящей втулки 5 и золотника 6 штуцеры а и к заперты, благодаря чему будет зафиксировано положение наклонного диска 2 при заданной подаче насоса. В качестве рабочих жидкостей в судовом гидроприводе применяются минеральные масла. Выбор масла для конкретной гидросистемы зависит от- ее конструктивных особенностей, условий эксплуатации и диапазона эксплуатационных температур. Фирмы, производящие гидрооборудование, в большинстве случаев рекомендуют, чтобы при оптимальных эксплуатационных температурах 45-55 °С вязкость масел находилась в пределах 13-50 мм2/с. При низкой вязкости рабочей жидкости происходит увеличение утечек, при высокой - возрастание потерь на трение, увеличение времени на срабатывание гидроарматуры. Указанным требованиям отвечают масла: индустриальное, турбинное, веретенное, зарубежные гидравлические масла - турбинное, марки М, промышленные. Для повышения качеств к маслам добавляются присадки, улучшающие смазывающие свойства, химическую устойчивость, антикоррозионные свойства, способность к деэмульгации, а также понижающие температуру застывания. От чистоты рабочей жидкости зависит надежность работы гидропривода. В трубопроводах гидросистем могут оказаться металлические стружки, окалина, продукты изнашивания и пыль из воздуха, которые должны улавливаться фильтрами. Тонкость фильтрации зависит от применяемого оборудования: для дистанционно управляемых золотниковых распределителей она должна быть 10-15 мкм, а для некоторых типов насосов - до 160 мкм. На всасывающей линии устанавливаются фильтры грубой очистки, на нагнетательной и при необходимости на сливной - фильтры тонкой очистки. Магнитные элементы устанавливаются в корпусах фильтров или баках. Их необходимо периодически чистить щеткой или промывать в растворителе. В разомкнутых гидросистемах осуществляется полнопоточная фильтрация, в замкнутых - профильтрованное масло, поступающее на замещение, должно составлять подачу насоса в течение не менее 20 мин. В процессе циркуляции в гидросистеме рабочая жидкость подвергается дросселированию в клапанах и золотниковых распределителях. При этом она нагревается и вязкость ее становится ниже оптимальной. Повышенная температура способствует окислению масла,,. В большинстве гидросистем охлаждение рабочей жидкости осуществляется естественным путем в трубопроводах и баках. При невозможности отвода теплоты таким путем устанавливаются воздушные или водяные охладители. В гидросистемах, работающих при низких температурах окружающей среды, могут устанавливаться подогреватели, так как во время пуска радиально-поршневых и аксиально-поршневых насосов при вязкости масла, превышающей 770- 800 мм2/с, может произойти выход их из строя. Подогрев масла следует осуществлять при его циркуляции в режиме холостого хода.

Практическая работа №23 Изучение конструкций гидронасосов Цели и задачи практической работы — закрепление, углубление и расширение знаний студентов в процессе выполнения конкретных практических задач; — овладение практическими приемами по соответствующей учебной дисциплине на современном уровне; — развитие у студентов профессиональных навыков, а также практическое овладение методами экспериментальных исследований и обработки результ; — изучить конструкции простейших гидронасосов. Теоретическое обоснование работы

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-20; просмотров: 1274; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.255.127 (0.028 с.) |