Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изменение температуры натрия на входе и выходе активной зоны показано на рисунке 4. 4 в разделе 4. 4. 1. 3. 3. 7 обращение с ядерным топливом ⇐ ПредыдущаяСтр 4 из 4

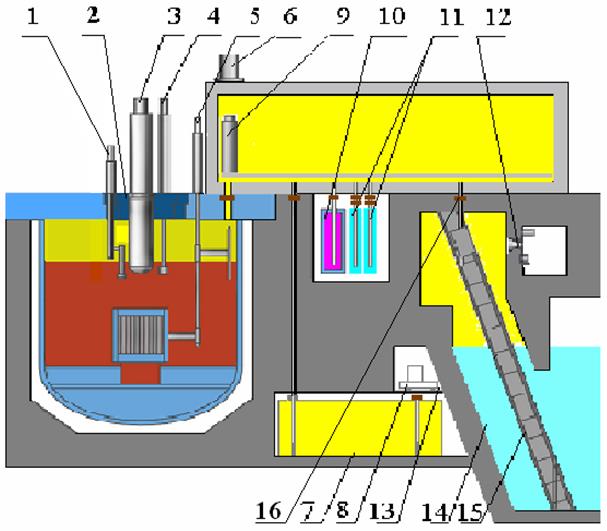

В состав системы обращения с ядерным топливом входят: - комплекс механизмов внутриреакторной перегрузки; - комплекс механизмов внереакторной перегрузки; - склад свежего топлива; - бассейнвыдержки. Схема внутриреакторной и внереакторной перегрузки приведена на рисунке 3.28. 3.7.1 Комплекс механизмов внутриреакторной перегрузки В состав оборудования и механизмов внутриреакторной перегрузки входят: - пробки поворотные; - механизмы перегрузки (2шт.); - элеватор; - специальное устройство L - образного типа. Перемещение свежих и отработавших сборок внутри реактора, за исключением сборок борной защиты, осуществляется механизмом перегрузки. Сборки борной защиты перемещаются внутри реактора с помощью специального устройства L-образного типа. 3.7.1.2 Пробки поворотные Поворотные пробки выполняют роль тепловой и биологической защиты и предназначены для: - герметизации внутренней полости реактора от внешней среды при работе установки на всех режимах; - размещения механизмов перегрузки, исполнительных механизмов СУЗ КИП и другого оборудования реактора; - наведения механизмов перегрузки на заданные координаты активной зоны. В состав поворотных пробок входят: - пробка большая поворотная; - пробка малая поворотная; приводы вращения поворотных пробок; - привод подъема направляющих труб; - датчики положения поворотных пробок. С целью определения минимального диаметра большой поворотной пробки в проработках были рассмотрены технические решения по исполнению поворотных пробок, примененные ранее в проектах РУ БН-350, БН-600, БН-800, CEFR а именно: - извлекаемая центральная колонна (БН-350); - три поворотные пробки и один механизм перегрузки (БН-800); - две поворотные пробки и два механизма перегрузки (БН-600); - применение механизма перегрузки прямого типа (БН-350, БН-600, БН-800, CEFR).

Рисунок 3.28 - Схема перегрузки сборок

Кроме того, рассматривались варианты со смещением оси большой пробки по отношению к оси активной зоны, а также с применением спец. устройства L – образного типа для перегрузки сборок борной защиты. Принят вариант с двумя поворотными пробками, двумя механизмами перегрузки прямого типа без защитного кожуха вокруг кессонных труб под ИМ СУЗ и устройством L– образного типа для перегрузки сборок борной защиты. Ось большой поворотной пробки совпадает с осью активной зоны. Большая поворотная пробка устанавливается на горловине корпуса реактора. На большой пробке установлена эксцентрично малая поворотная пробка, на которой установлена колонна СУЗ. Наведение механизмов осуществляется вращением пробок на шаровых погонах после подъема направляющих труб СУЗ. Герметизация корпуса реактора обеспечивается герметичными корпусными конструкциями верхней части большой и малой поворотных пробок, привода подъема направляющих труб, а также гидрозатворами пробок. Уплотняющий состав в гидрозатворах во время работы установки на мощности находится в замороженном, а при вращении пробок – в расплавленном состоянии. Большая и малая поворотные пробки имеют идентичные по устройству узлы (гидрозатворы, нагреватели, дублирующие уплотнения), требования к которым и их характеристики совпадают. В выбранном варианте малая поворотная пробка транспортируется по железной дороге. С целью возможности транспортировки элементов большой поворотной пробки по железной дороге ее части будут изготавливаться составными, с последующей их стыковкой (сваркой) на монтажной площадке. Обеспечение снижения трудоемкости и стоимости изготовления и монтажа поворотных пробок достигается за счет: - максимальной преемственности конструктивных решений из ранее разработанного аналогичного оборудования (БН-350, БН-600, БН-800, CEFR); - обеспечения возможности проверки работоспособности оборудования на стенде предмонтажных испытаний; 3.7.1.3 Механизм перегрузки

Механизм перегрузки (рисунок 3.29) предназначен для установки и извлечения сборок активной зоны из гнезд напорного коллектора и гильзы элеватора, их разворота и ориентации по азимуту перед установкой в активную зону, контроля усилия извлечения (установки) перегружаемой сборки, отбора проб газа для определения герметичности отработавшей сборки. В состав реакторной установки входят два одинаковых механизма перегрузки, которые располагаются на малой поворотной пробке. Один из механизмов перегрузки служит для работы со сборками центральной части активной зоны, а второй – для работы с периферийными сборками активной зоны. Механизм перегрузки состоит из следующих основных частей: - захватного устройства прямого типа с приводами вертикального - перемещения и разворота; - трубы направляющей с приводом вертикального перемещения; - элементов системы управления и контроля над работой механизма; - устройства для отбора проб газа. В конструкции механизма перегрузки заложены проверенные принципиальные решения основных конструктивных элементов механизма перегрузки реактора БН-600, что позволяет рассчитывать на обеспечение его работоспособности в пределах проектного срока эксплуатации. Отличие предлагаемого механизма перегрузки от механизма перегрузки реактора БН-600 состоит в следующем: - в увеличение ходов перемещения исполнительных органов. Ход захватного устройства составляет 4950 мм, ход направляющей трубы 4300 мм (соответственно 3635 и 3100 мм для БН-600); - из-за увеличения размера под ключ шестигранной трубы и длины сборок активной зоны, существенно увеличиваются усилия установки и извлечения сборки и весогабаритные характеристики механизма перегрузки. Для подтверждения работоспособности захватного устройства с направляющей трубой необходимо проведение ОКР.

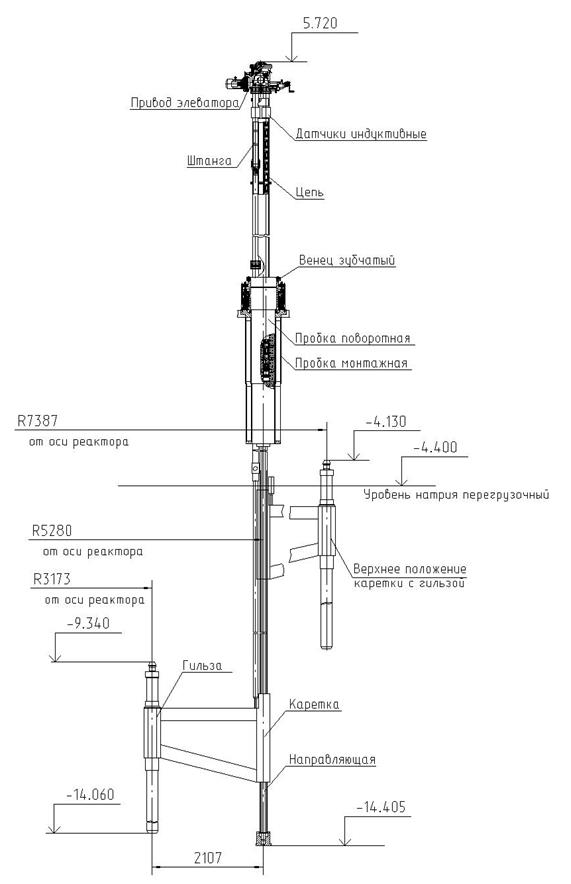

Рисунок 3.29 – Механизм перегрузки 3.7.1.4 Элеватор Элеватор (рисунок 3.30) предназначен для доставки свежих сборок от машины перегрузочной к механизму перегрузки и отработавших сборок от механизма перегрузки к машине перегрузочной. В состав реакторной установки входит один элеватор, который расположен в монтажной пробке в крыше реактора. Элеватор состоит из следующих основных частей: - подъемного устройства; - поворотной пробки; - направляющей; - каретки с гильзой; - монтажной овальной пробки с приводом вращения. В процессе перегрузки элеватор выполняет следующие операции: - подъем каретки из нижнего рабочего положения в верхнее рабочее положение; - поворот пробки поворотной до совмещения оси гильзы с перегрузочным каналом реактора; - поворот пробки поворотной (после извлечения перегрузочной машиной отработавшей сборки и установки свежей сборки); - опускание каретки в нижнее рабочее положение. Элеватор представляет собой стационарный вертикальный механизм L-образного типа, расположенный на патрубке корпуса реактора. Гильза элеватора с гнездом для размещения перегружаемой сборки устанавливается на каретке, которая в процессе перегрузки перемещается по вертикали и поворачивается вокруг оси элеватора. Подъемное устройство элеватора включает в себя электропривод и цепной механизм, предназначенные для создания толкающего усилия на каретке элеватора. В качестве приводного электродвигателя используется стандартный электродвигатель с регулируемой частотой вращения. Передача вращающего момента от него к приводу осуществляется при помощи магнитных муфт и герметичного экрана.

Пробка поворотная предназначена для осуществления разворота элеватора на определенный угол. Вращение пробки поворотной осуществляется при помощи привода. Уплотнение пробки поворотной обеспечивается гидрозатвором. В процессе перегрузки элеватор выполняет операции в следующей последовательности: - подъем гильзы элеватора из нижнего положения в верхнее положение; - разворот каретки до совмещения с осью патрубка для перегрузочной машины;

Рисунок 3.30 - Элеватор - разворот каретки до совмещения с осью гнезда гильзы (после извлечения перегрузочной машиной отработавшей сборки); В конструкции элеватора заложены проверенные принципиальные решения основных конструктивных элементов элеваторов реактора БН-600, что позволяет предположить, что будет обеспечена его работоспособность в пределах проектного срока эксплуатации. Отличие предлагаемого элеватора от элеваторов реактора БН-600 состоит в следующем: наличием пробки поворотной с венцом, приводом и гидрозатвором (по аналогии с поворотными пробками), - наличием пробки монтажной овальной; - консольным размещении гильзы, относительно оси направляющей; - элеватор в реактор устанавливается вертикально; - из-за увеличения шага активной зоны и длины сборки существенно увеличиваются весогабаритные характеристики элеватора. Для подтверждения работоспособности перемещения по направляющей каретки с консольно расположенной гильзой необходимо проведение ОКР. 3.7.1.5 Специальное устройство L - образного типа Специальное устройство L - образного типа предназначено для выполнения операций по первоначальной загрузке и выгрузке и при снятии с эксплуатации периферийных рядов сборок стальной и борной защиты. Оно устанавливается на большую поворотную пробку только в период перегрузки этих сборок. Необходимость перегрузки сборок стальной и борной защиты в период эксплуатации реакторной установки будет определена на дальнейших стадиях проектирования. Специальное устройство L - образного типа состоит из следующих основных частей: - захватного устройства с приводом; - направляющей трубы с приводом; - пробки поворотной;

- привода вращения пробки поворотной; - пробки овальной. В конструкции специального устройства L - образного типа предлагаются новые решения, не опробованные на существующих и проектируемых реакторах с жидкометаллическим теплоносителем. Поэтому для разработки конструкции в целом и для отработки конструкции отдельных узлов необходимо проведение комплекса ОКР для обеспечения работоспособность в пределах проектного срока эксплуатации. 3.7.2 Комплекс механизмов внереакторной перегрузки (КМВП) 3.7.2.1 КМВП предназначен для выполнения дистанционной перегрузки сборок в границах: - для свежих сборок – от склада свежего топлива до реактора; - для отработавших сборок – от реактора до бассейна выдержки. Совместно с системой управления КМВП обеспечивает перегрузку реактора в автоматическом, автоматизированном, дистанционном и ручном режимах работы. В автоматическом режиме работа оборудования осуществляется по введенной в систему управления программе технологического процесса. В автоматизированном режиме работа оборудования осуществляется последовательно или параллельно по командам оператора на выполнение конкретной технологической операции. В дистанционном режиме перемещение исполнительного органа оборудования в пределах рабочего хода на требуемую величину осуществляется по командам оператора. В ручном режиме работа оборудования осуществляется от ручных приводов, при этом система управления обеспечивает контроль и сигнализацию положения исполнительных органов оборудования. КМВП состоит из следующих основных частей (рисунок 3.31): - машины перегрузочной поз.1; - транспортера свежих сборок поз.2; - наклонного подъемника шахты выдачи поз.3; - механизма подъема пробки поз.13; - механизма герметизации пенала поз.14; - гнезд пароводяной отмывки поз.4; - гнезда отмывки свинцом поз.5; - пробки защитной поз.17.

1 – машина перегрузочная, 6 – перегрузочный бокс, 7 – платформа, 8 – ферма,

Рисунок 3.31 КМВП (поперечный разрез)

2 – транспортер свежих сборок, 3 – наклонный подъемник шахты выдачи, 7 – платформа,

Рисунок 3.31 - КМВП (продольный разрез) 3.7.2.2 Машина перегрузочная Машина перегрузочная является основной составной частью комплекса механизмов внереакторной перегрузки и предназначена для: - перемещения свежих сборок из ТСС в реактор с сохранением их ориентации по граням; - перемещения отработавших сборок из реактора в гнезда отмывки и далее после отмывки в НП ШВ; - герметизации перегрузочного канала реактора, проходок ПМ в ШВ и транспортер свежих сборок; - защиты уплотняющей поверхности перегрузочного канала реактора от натечек натрия, стекающего со сборок, выгружаемых из реактора.

ПМ имеет в своем составе следующие основные части: - тележку; - ферму; - скафандр; - захват; - привод захвата; - привод тележки; - задвижку газовую DN300 (2 шт.); - шибер отсечной DN400 (2 шт.); - компенсатор сильфонный; - лоток защитный. ПМ размещена в перегрузочном боксе. ПБ закреплен на плите перегрузочной ЦЗ. Частично ПБ нависает с зазором над верхней неподвижной защитой реактора. Тележка является несущей опорной конструкцией ПМ. Тележка перемещается по рельсам, которые закреплены на опорных балках ПБ. Ферма представляет собой сварную конструкцию из листовой стали. На верхней полке закреплены неподвижные опоры ходового винта тележки. В средней части фермы имеются направляющие для передвижения роликов подвижных опор вала захвата. Ходовой винт тележки и вал захвата закреплены по концам фермы в опорах. Скафандр установлен на тележке. Внутри скафандра на тросе подвешены направляющая труба и захват. Перемещение захвата и подвешенной на нем трубы направляющей осуществляется приводом захвата, расположенным снаружи ПБ. Захват снабжен устройством контроля натяжения троса, которое обеспечивает выдачу в систему управления сигналов о наличии сборки в захвате, превышении и ослаблении натяжения троса. Управление открытием-закрытием лапок захвата производится с помощью встроенного в захват устройства, обеспечивающего поочередное перемещение вверх-вниз управляющего стержня при упоре захвата в перегружаемую сборку на заданной отметке под собственным весом составных частей захвата. Для предотвращения случайного открытия захвата в непроектном положении он снабжен блокирующими механическими элементами, обеспечивающими его раскрытие только при нахождении в нижнем положении и тем самым исключающими потерю перегружаемой сборки в процессе подъема-опускания. Для визуального контроля за состоянием троса привод захвата имеет смотровое окно, а для обеспечения дистанционного контроля снабжен телекамерой. Наведение захвата ПМ на заданные позиции производится перемещением тележки по рельсам. Для дистанционного контроля за состоянием троса в верхней части ПМ установлена телекамера. Снаружи скафандра установлена биологическая защита. Защита представляет собой толстостенный цилиндр. Основными факторами, влияющими на габаритные размеры и массу защиты, являются размеры и активность ТВС. Для обеспечения возможности извлечения захвата и трубы направляющей из скафандра верхняя крышка скафандра выполнена съемной, а в крыше ПБ выполнены герметичные люки. МПП предназначен для подъема (опускания) защитной пробки, герметизирующей перегрузочный канала реактора. Подъем защитной пробки из перегрузочного канала реактора производится перед перегрузкой реактора. Опускание защитной пробки в перегрузочный канал реактора производится после окончания перегрузки реактора после открытия шибера отсечного. Открытие шибера отсечного гнезда ОС производится перед отмывкой свинцом негерметичной по топливу сборки. После отмывки шибер отсечной гнезда ОС закрывается. Наличие шибера отсечного гнезда ОС позволяет уменьшить количество окислов, попадающих из полости ПБ в гнедо ОС. Герметизация пеналов с негерметичными сборками производится механизмом герметизации пеналов (МГП), размещенным в шахте выдачи. МГП имеет в своем составе корпус, захват, привод захвата и привод разворота захвата. Герметизация пенала производится следующим образом. В гнездо наклонного подъемника устанавливается пенал для негерметичной сборки. Тележка НП ШВ с пеналом поднимается в верхнее промежуточное положение и останавливается под захватом МГП. Крышка снимается с пенала захватом МГП, поднимается внутрь корпуса МГП. Затем тележка НП ШВ поднимается в верхнее положение. В пенал устанавливается отмытая негерметичная сборка. Тележка опускается в верхнее промежуточное положение, где на пенал устанавливается крышка. Герметизация пенала заключается в установке на пенал герметизирующей крышки и производится путем поджатия крышки к пеналу и повороту фиксирующей байонетной втулки. Герметизация перегрузочного канала реактора при работе реактора осуществляется самоуплотняющейся защитной пробкой, а при перегрузке – шибером отсечным, размещенным в опорной балке ПБ. Герметизация проходок в ШВ и транспортера осуществляется задвижками газовыми, размещенными в опорных балках ПБ. Защита уплотняющей поверхности перегрузочного канала реактора от натечек натрия, стекающего со сборок, выгружаемых из реактора, осуществляется с помощью защитного лотка, который устанавливается над шибером перегрузочного канала реактора после извлечения из него защитной пробки. Перемещение лотка производится от привода лотка, размещенного снаружи ПБ. С целью обеспечения доступа к оборудованию ПМ, в боковой поверхности ПБ выполнена выгородка, с размещенным в ней герметичном люке. Подвод кабелей к электрооборудованию ПМ осуществляется с помощью токоподвода, представляющему собой гибкие кабели, закрепленные на подвижных каретках перемещающихся по направляющим, установленным на внутренней боковой поверхности ПБ. Машина перегрузочная относится к элементам нормальной эксплуатации, важным для безопасности, класс безопасности 3 по классификации ОПБ-88/97 НП-001 (ПНАЭ Г-01-011) “Общие положения обеспечения безопасности атомных станций”, классификационное обозначение 3Н. Машина перегрузочная относится к оборудованию II категории сейсмостойкости по НП-031-01 “Нормы проектирования сейсмостойких атомных станций”. Место размещения оборудования комплекса механизмов внереакторной перегрузки – центральный зал и помещения под полом центрального зала. Среда в ЦЗ – воздух с температурой до 40 С и относительной влажностью до 80 % при температуре 25 °С. Давление атмосферное. Среда в ПМ при перегрузке – аргон с парами натрия. Рабочее давление до Среда в помещениях под полом ЦЗ – воздух при атмосферном давлении. Температура определяется при дальнейшем проектировании. 3.7.2.3 Склад свежего топлива и бассейн для отработавшего топлива Емкость склада рассчитана на хранение количества ТВС для двух перегрузок и соответствующего количества других элементов реактора (НТЗВ, сборок СУЗ и др.). Склад свежего топлива и бассейн выдержки соответствуют требованиям действующих нормативных документов по Перечню Ростехнадзора. В соответствии с ПН АЭГ-1-011-89/97 (ОПБ-88/97) склад свежего топлива и бассейн выдержки является по назначению системами нормальной эксплуатации, а по влиянию на безопасность - системами важными для безопасности. 3.7.2.4 Обоснование выбранной конструкции Основными преимуществами предлагаемого варианта комплекса механизмов внереакторной перегрузки для реакторной установки АЭС с реактором БН‑1200, по сравнению с традиционными комплексами для реакторов типа БН-800, являются: - исключение из состава комплекса барабана отработавших сборок и системы его охлаждения; - исключение из состава комплекса загрузки барабана свежих сборок и ВТУК; - исключение из состава комплекса перегрузочной машины отмывочного бокса, а из состава реакторного здания самого отмывочного бокса; - замена перегрузочного бокса менее материалоемкими конструкциями; - исключение из состава ПМ рейки и ее привода; - значительное упрощение системы управления комплексом. 3.7.2.5 Описание процесса перегрузки. Свежие сборки оборудованием ССТ загружаются через люк в гнезда ТСС c шестигранными втулками. После загрузки ТСС свежими сборками, люк загрузки герметично закрывается, производится замена воздуха в ТСС на аргон и разогрев свежих сборок до температуры (180-200)°С. Затем открывается задвижка газовая и захватом ПМ производится извлечение свежей сборки из гнезда ТСС. Задвижка закрывается. Разогретая свежая сборка устанавливается в гнездо элеватора для свежей сборки. После наведения гнезда элеватора с отработавшей сборкой под перегрузочный канал реактора, ПМ осуществляет извлечение из него отработавшей сборки. Шибер отсечной перегрузочного канала закрывается, производится наведение ПМ на одно из гнезд пароводяной отмывки и установка в него отработавшей сборки. После отмывки отработавшей сборки ПМ извлекает ее из гнезда отмывки и устанавливает в НП ШВ. Задвижка проходки ПМ в ШВ при этом открыта, тележка НП находится в верхнем положении. После закрытия задвижки, производится опускание тележки НП ШВ в нижнее положение для выгрузки отработавшей сборки в БВ. Перечень сокращений АЗ – аварийная защита; АСРК - автоматизированная система радиационного контроля; АС - атомная станция АЭС – атомная электростанция; АСУ ТП – автоматизированная система управления технологическим процессом; АТО – автономный теплообменник (системы САОТ); АЧ – активная часть; БЗВ – боковая зона воспроизводства; БОР-60 – исследовательский реактор на быстрых нейтронах с натриевым теплоносителем электрической мощностью 60 МВт; БН-350 – реактор на быстрых нейтронах с натриевым теплоносителем электрической мощностью 350 МВт; БН-600 – реактор на быстрых нейтронах с натриевым теплоносителем электрической мощностью 600 МВт; БН-800 – реактор на быстрых нейтронах с натриевым теплоносителем электрической мощностью 800 МВт; БН-1200 – реактор на быстрых нейтронах с натриевым теплоносителем электрической мощностью 1200 МВт; ВВЭР – водо-водяной энергетический реактор; ВРХ – внутриреакторное хранилище ТВС; ВНЗ – верхняя неподвижная защита; ВТУК – внутриобъектовый транспортный упаковочный контейнер; ГП – газовая подушка; ГПД – газообразные продукты деления; ГПР – газовая подушка реактора; ГЦН-1, ГЦН-2 – главные циркуляционные насосы 1 и 2 контуров; ЗТЦ – замкнутый топливный цикл; ИМ – исполнительный механизм; ИК – ионизационные камеры; КВ – коэффициент воспроизводства; КИВ – концевой индуктивный выключатель; КВА – коэффициент воспроизводства активной зоны; КГО – контроль герметичности оболочек твэл; КИМ – коэффициент использования установленной мощности; КИП – контрольно-измерительные приборы; КМВП – комплекс механизмов внутриреакторной перегрузки; КС – стержни компенсации реактивности; МГП - механизмом герметизации пеналов; МОКС (МОХ) – оксид плутония; МП – механизм перегрузки; МПП – механизм подъёма пробки; ОС – отмывка свинцовая; ПБ – перегрузочный бокс; ПМ – перегрузочная машина; НИОКР – научно-исследовательские и опытно-конструкторские работы; НП – наклонный подъёмник; НПЭР – натриевый пустотный эффект реактивности; НТЗВ – нижняя торцевая зона воспроизводства; НК - напорная камера; ОКР – опытно-конструкторские работы; ОТВС – отработавшая ТВС; ПАЗ – пассивная аварийная защита; ПД - продукты деления; ПТО – промежуточный теплообменник; ПЭЛ – поглощающий элемент; РС – регулирующие стержни; РУ – реакторная установка; РУ Б – реакторная установка на быстрых нейтронах с натриевым теплоносителем; САОТ – система аварийного расхолаживания; САОТ – система аварийного отвода тепла; СОДС-Р – система обнаружения дефектных ТВС в активной зоне на остановленном реакторе (реакторная система); СОДС-ГО – система обнаружения дефектных ТВС при их отмывке (внереакторная Система); ССКГО – секторная система контроля герметичности оболочек твэл по запаздывающим нейтронам; ССТ – склад свежего топлива; СБЗ – сборка борной защиты; сна – смещение на атом; СУЗ – система управления и защиты; CEFR – китайский экспериментальный реактор на быстрых нейтронах с натриевым теплоносителем электрической мощностью 65 МВт; т.а. – тяжелые атомы; ТВС – тепловыделяющая сборка; твэл – тепловыделяющий элемент; ТСС – транспортёр свежих сборок; ФЛ – фильтр-ловушка; ШВ – шахта выдачи; эфф. сут. – эффективные сутки.

|

|||||||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 559; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.37.68 (0.118 с.) |