Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Калькуляция себестоимости 1 м3 экоплиты за первый год

Таблица __ Исходные данные

Для расчета себестоимости пользуемся следующей формулой: С=Зпер + Зпос где, Пз - сумма прямых затрат; Нр – накладные расходы. Таблица 7 Калькуляция себестоимости ЭКОПЛИТЫ на 1 м3

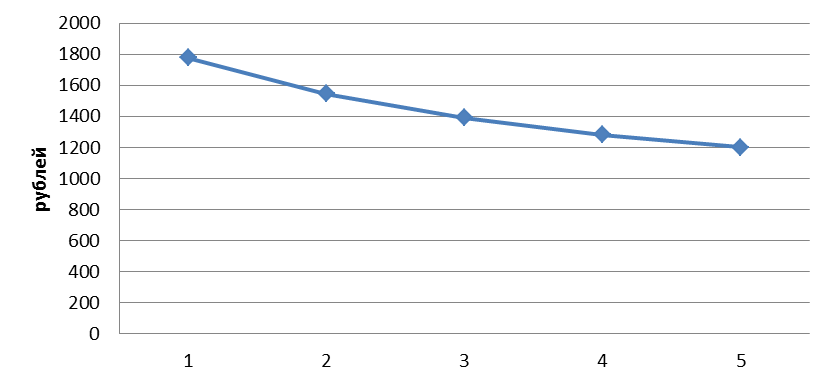

Рисунок__ Динамика снижения себестоимости

Себестоимость продукции снижается с увеличением объема производства. Минимальная цена продаж определяется по формуле:

Зпер – сумма переменных затрат, руб. Зпост – сумма постоянных затрат, руб. Vпродаж – объем продаж. Таблица__ Ценообразование

Жизненный цикл продукции

Жизненный цикл товара – это время существования товара на рынке, то есть временной промежуток от начала и до окончания его выпуска и реализации в первоначальном виде. Жизненный цикл товара включает в себя 4 этапа (стадии): · Внедрение (выведение на рынок);

· Рост; · Зрелость; · Насыщение; · Спад (упадок). Рисунок__ Жизненный цикл товара

Этап роста. Главная задача стадии роста - укрепление позиции марки. Стратегии на этом этапе направлены на сохранение и использование конкурентных преимуществ, полученных на предыдущей стадии. Целью в отношении товара является сохранение его качества, но при обострении конкуренции может потребоваться добавление новых свойств, улучшение упаковки или совершенствование сервиса. Цель стратегии распределения - упрочение отношений с торговцами путем предоставления торговых скидок, компенсаций за проведение рекламы и др. В то же время компания пытается изыскать дополнительные каналы сбыта в районах, где объем продаж недостаточен. Этап зрелости. На стадии зрелости в связи с обострением конкуренции рост продаж начинает прекращаться. Продукт привлекает все меньше новых покупателей; сохранение позиций товара на рынке зависит от повторных покупок. Более активное поведение конкурентов приводит к обострению ценовой конкуренции, снижению цен и операционных запасов. В результате прибыль сокращается. Этап зрелости обычно длится дольше других этапов и ставит менеджеров по маркетингу перед серьезными проблемами. Большинство товаров находится на этапе зрелости своего жизненного цикла, поэтому большинству менеджеров по маркетингу приходится иметь дело с товарами на этапе зрелости.На стадии зрелости жизненного цикла, существуют следующие варианты стратегий: · расширение рынка, · модификация товара, · перепозиционирование продукта. Стадия упадка. Характеризуется сокращением продаж и прибыли, а затем и возникновение убытков. Упадок может быть обусловлен разными причинами: устареванием продукта в связи с прогрессом технологии, более низкие издержки, которых добиваются конкуренты, изменение предпочтений потребителей, неэффективность попыток оживить продажи. Стадии упадка обычно предшествует определенная техническая инновация, в связи с чем большинство потребителей прекращают использование этого продукта, или же отдают свое предпочтение альтернативному товару. В связи с этим, сегменты рынка сокращаются, т.к. потребители переходят на использование другого товара.

Так как ЭКОПЛИТА является инновационным материалом, она будет находиться на стадии внедрения ПРОИЗВОДСТВЕННЫЙ ПЛАН Режим работы цеха

Отправными данными для расчета технологического оборудования, потоков сырья и т.п. является режим работы цеха. Режим работы устанавливают в соответствии с трудовым законодательством по нормам технологического проектирования предприятий. При назначении режима работы цеха необходимо стремиться обеспечить возможно полное использование оборудования (основных фондов) и принимать наибольшее количество рабочих смен в сутки (повышать сменность). Расчетный годовой фонд времени работы технологического оборудования в часах, на основании которого рассчитывается производственная мощность предприятия в целом и отдельных линий установок, определяют по формуле:

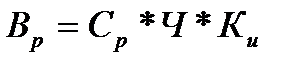

где Вр - расчетный годовой фонд времени работы технологического оборудования, ч; Ср - расчетное количество рабочих суток в году; Ч - количество рабочих часов в году; Ки-среднегодовой коэффициент использования технологического оборудования. При прерывной рабочей неделе с двумя выходными днями при двухсменной работе Ки принимается равным 0,943. Годовой фонд работы оборудования при прерывной неделе в две смены - 262 дн х 16 ч = 4192 ч. Расчетный фонд рабочего времени составит при работе в две смены

Полученные данные вносим в табл. ___. Таблица__ Режим работы цеха

Программа производства

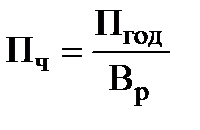

Производительность цеха по готовой продукции определяется по формулам:

где Пгод - заданная годовая производительность цеха, т (м3); Ср - расчетное количество рабочих суток в году; n - количество смен в сутки; Вр - расчетный годовой фонд рабочего времени, ч. Проектная производительность цеха равна 26200 м3 в год. Таблица 4 Проектная производительность цеха

Рисунок__ Рост производительности по месяцам за первый год

Таблица 16 План производства за пять лет

1 год – производит 50% от проектной мощности. 2 год – производит 62,5% от проектной мощности. 3 год – производит 75% от проектной мощности. 4 год – производит 87,5% от проектной мощности. 5 год – производит 100% от проектной мощности.

Сырьевая база

1. Макулатура (волокнистое сырье). В нашем производстве в качестве волокнистого сырья будет применяться распущенная целлюлозная макулатура МС-1, МС-2, МС-3, МС-5, МС-6, МС-10, МС-11 удовлетворяющая требованиям ГОСТ 100700-84. Макулатура предназначена для снижения плотности и себестоимости продукции. Макулатура будет поступать со «студенческого городка», а также с организованного пункта приема макулатуры в г Якутске, запасы которого оцениваются около 23090 т в год.

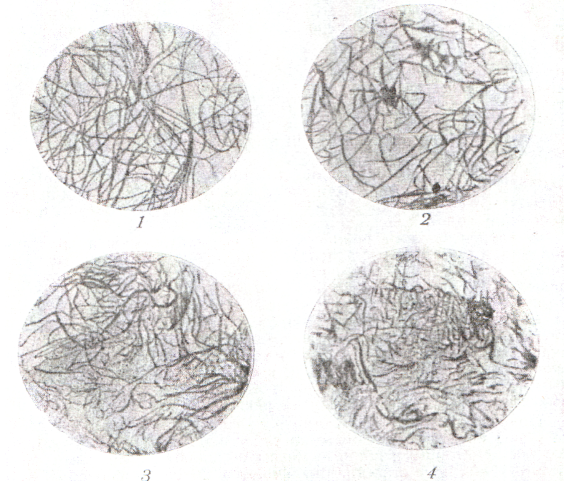

Подготовка волокна заключается в размоле волокнистых веществ, их расщеплении на отдельные волокна, сплетение которых в последствии создает в формовочной массе армирующий каркас. В зависимости от режима и продолжительности размола волокна в различают два вида массы – тощую и жирную. Масса считается тощей, или садкой, если при размоле изменяются лишь размеры волокон по длине, без заметного их расщепления в продольном направлении; и жирной, если волокна расщепляются в продольном направлении на тончайшие волоконца. Рисунок__

1 – длинное волокно садкого помола; 2 –короткое волокно садкого помола; 3–короткое волокно жирного помола; 4 – длинное волокно жирного помола. 2. Портландцемент – это гидравлическое вяжущее вещество, получаемое тонким измельчением цементного клинкера. Цемент должен соответствовать ГОСТ 10178 «Портландцемент и шлакопортландцемент. Технические условия» и соответствовать марки по прочности ПЦ 400 Д0…Д20, содержаниеиС3А не более 6%. Таблица17 Технические требования к цементу

3. Техническая вода – это химическое вещество в виде прозрачной жидкости, не имеющей цвета, запаха и вкуса. Вода должна удовлетворять требованиям ГОСТ 10178-85. Таблица__ Складирование и хранение сырьевых материалов

Расход материалов

В табл. 5 приведена норма расхода материалов для ЭКОПЛИТЫ. Таблица 18 Норма расхода материалов на 1

Производство ЭКОПЛИТЫ связано с переработкой и транспортировкой больших количеств материалов. При этом объем перерабатываемых материалов изменяется в связи с неизбежными потерями технологического и механического характера. Учет изменений, происходящих в перерабатываемых материалах на всех стадиях производственного процесса, необходим для определения расхода сырьевых материалов и для расчета и подбора оборудования. Определение количества материалов, проходящих через отдельные технологические операции, называют расчетом грузопотоков. Расчет ведут, исходя из программы производства, начиная со склада готовой продукции к складам сырья. В проекте могут быть приняты следующие размеры механических потерь: · Потери при грубом измельчении макулатуры – 1% · Потери при тонком измельчении макулатуры – 1% · Потери при транспортировке тонкоизмельченной макулатуры – 0,5% · Потери от брака – 0,5%

Расчет грузопотоков и определение расхода сырьевых материалов сводится к составлению материальных балансов технологических операций, при которых происходят изменения массы перерабатываемых материалов. Приходная часть материального баланса определяет массу сырья, поступающего в производство, а расходная часть (последней операции) - массу полученной готовой продукции и различного рода потерь, имеющих место в процессе переработки данного вида сырья. Для выполнения расчета грузопотоков необходимо оценить качественные характеристики сырья, указанные в задании, используя требования к ним, регламентированные стандартами и техническими условиями. Удельные расходы сырья и полуфабрикатов рассчитывают, исходя из принятого состава вяжущего или по нормам технологического проектирования. Результаты расчета грузопотоков следует приведена в табл.__. Таблица__ Расчет грузопотоков при проектной производительности

Рисунок__ Потребность цеха в сырье

Для определения расходов на сырье, умножаем норму расхода на стоимость сырья, полученную сумму умнажаем на объем производства Стоимость единицы сырья приведена в табл.__.

Таблица__ Стоимость единицы сырья

Таблица 19 Расходы на сырье

Технология производства Рисунок__ Технологическая схема производства ЭКОПЛИТЫ

Технология производства включает следующие этапы: грубое измельчение макулатуры до фракции 2-8 мм на ножевой дробилке, далее пневмотранспортом поступает в отделение тонкого измельчения. Там макулатура измельчается на отдельные волокна в молотковой дробилке. Полученная ватообразная масса пневмотранспортом поступает в шнековый смеситель, где цемент поступает через винтовой дозатор в определенном соотношении. Из полученной смеси формуют в плиты и подают в них насыщенный водяной пар, где пар конденсируясь об поверхность макулатурной массы, связывает цементное тесто. После пропаривания изделие сушат в тепловой камере, упаковывают и складируют.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 106; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.158.47 (0.056 с.) |

=

=

= 41924 Ч 0,943 = 3952 ч;

= 41924 Ч 0,943 = 3952 ч; ;

;  ;

;  ,

,

Характер волокна различного типа помола

Характер волокна различного типа помола