Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Породоразрушающий инструмент

- предназначен для разрушения горных пород с последующим удалением обломков от забоя. Классификация по назначению: 1.Породоразрушающий инструмент для бурения сплошным забоем – долото; 2.Породоразрушающий инструмент для бурения кольцевым забоем – бурильная головка (коронка); 3.Инструмент, предназначенный для других целей – специальный; Породоразрушающий инструмент специального назначения: 1.Фреза (фрезер, может быть магнитный – для извлечения металла с забоя); - для бурения скважин в мало абразивных породах, для разбуривания цементных мостов и металла в скважине;

2.Расширитель – для расширения диаметра скважины при проходке долотами сплошного и колонкового бурения, для центрирования бурильного инструмента в процессе бурения;

3.Калибраторы и центраторы – для того, чтобы калибровать и размещать относительно оси скважины; КЛ – калибратор лопастной, в количестве от 1 до 3; КЛС – калибратор лопастной центральный (форма лопастей – спирали); эксцентричные калибраторы; калибраторы шарошечные (вместо лопастей – шарошки);

Аварийный инструмент (непородоразрушающий, специальный) – пиковые долота, метчики; 4.Шламометаллоулавитель (ШМУ) - для улавливания и извлечения крупных частиц шлама, металлического и твердосплавного скрапа из призабойной зоны скважины;

Классификация породоразрушающего инструмента по воздействию на горные породы: 1.Дробящего действия; 2.Дробяще-скалывающего (-скользящего); 3.Режуще-скалывающего (-истирающего);

Классификация горных пород: 1.Мягкие (М); 2.Средние (С); 3.Твердые (Т); 4.Крепкие (К); 5.Особо крепкие (ОК);

10,11Классификация породоразрушающего инструмента по конструкции: 1.Лопастные долота (мягкие, средние породы в верхней части разреза); (10) - в зависимости от конструкции и оснащенности твердыми сплавами, предназначены для бурения мягких и средней твердости пород, а также мягких пород с пропластками средних мало абразивных пород; -шнековые долота; 2.Шарошечные долота (11): - долота ударного действия (СТ – средние и твердые; Т – твердые; ТК – твердые и крепкие; К – крепкие; ОК – особо крепкие); - ударно-сдвигающего действия (М – мягкие, МС – мягкие и средние, С – средние); - ударно-сдвигающего действия для абразивных пород (МЗ, МСЗ – мягкие абразивные породы с пропластками пород средней твердости, СЗ, СТЗ, ТЗ, где З – абразивные);

Вставные зубья; - долота безударного действия для малоабразивных пород (одношарошечные, дисковые, с полусферическими шарошками);

По конструкции шарошечного долота: - корпусные (>320мм); - бескорпусные (<320мм);

12,13.Обозначение шарошечных долот: Например: III 215,9 МСЗ – Ц В У – R23 III (II, I) – число шарошек, если нет цифры – трехшарошечное; 215,9 – диаметр долота в мм; МСЗ – обозначение пород (мягкие абразивные породы с пропластками пород средней твердости); - Ц – центральная промывка; Г – гидромониторная промывка; П – для бурения с продувкой;

В – только подшипники качения (в опорах), высокооборотные; Н – один из подшипников – скольжения, остальные – качения; А – 2 или более подшипника скольжения;

У (может не быть) – наличие герметизированной маслонаполненной опоры; - R (может не быть) – по зарубежной лицензии (либо без лицензии); STAS – румынского производства;

Алмазные долота (12). - для бурения нижних интервалов глубоких скважин (2,5-3 км),в разрезах, сложенных малоабразивными, среднеабразивными породами средней твердости и твердыми, в которых проходка на шарошечное долото составляет 5-10м; По конструкции делятся на долота со стальным корпусом и долота матричного типа. По армированию и вооружению, алмазные долота делятся на: 1)Армированные естественными алмазами; 2)Армированные синтетическими алмазами; 3)Армированные искусственными алмазами; 4)Армированные поликристаллическими алмазными вставками;

14.Обозначение алмазных долот: Д (К) – долото (коронка);

Т – средние уступы рабочей поверхности; Р – мелкие выступы по радиусу; К – крупноторовидные выступы; И – импрегнированные (многослойные) алмазы; У – торовидные выступы, рабочая поверхность импрегнированна; В – зарезные долота; Л – лопастные долота; С – армированные синтетическими алмазами; АП – армированные поликристаллическими алмазами;

d долота в мм; Тип разбуриваемых пород; ИСМ – долото со стальным корпусом;

15.Код износа шарошечных долот: Например: В0(1,2,3,4) С(20) Р Ц П0(1,2,3,4) К1(2,3) Д5 Г1(2,3) У1(2,3) В – износ по вооружению (уменьшение высоты зуба); 0 – без износа; 1 – износ на 1/4; 2 – износ наполовину; 3 – на 3/4; 4 – полностью; С – скол зубьев (20 – количество сколотых зубьев в %, отмечается любой скол); Р – периферийная часть зубьев закруглена; Ц – вооружение одной шарошки цепляется за другую; П – износ опоры; К – заклинка опоры (шарошки); Д – износ по диаметру; Г – количество изношенных гидромониторных узлов; У – количество изношенных сальников; Обязательно должны присутствовать: В, П, Д; Помимо основного кода износа, есть код аварийного износа: Ав1(2,3) Аш1(2,3) Ац1(2,3) Ас в – вершинка; ш – на забое оставлена шарошка; ц – на забое оставлена шарошка с цапфой; с – на забое оставлена секция долота;

16.Код износа алмазных долот: одно из двух слов: отработано или в работе;

Причины отбраковки алмазных долот: 1.Выработка в центре; 2.Кольцевая выработка в любой части; 3.Выпадение вооружения вследствие эрозионного износа (размыв матрицы); 4.Износ по диаметру более 3мм; В этом случае записывается: О – обнажение алмазов; Ц – выработка в центре; Т – кольцевая выработка на рабочей торцевой поверхности; П – торцевая выработка на рабочей периферийной поверхности; Д – потери диаметра;

Например: Т-205×210×20 205 – внутренний диаметр; 210 – наружный диаметр; 20 – высота выработки; Д5/d3 – для бурголовок; d3 – износ по внутреннему диаметру;

17.Бурение с отбором керна: Наиболее часто используется в разведочном и поисковом бурении в предполагаемых продуктивных интервалах, для извлечения пород из этих интервалов на поверхность. Отбор керна — это извлечение из скважины образца породы, необходимого для изучения геологического строения пласта. Лабораторные исследования образцов керна позволяют получить ценные данные для построения геологических и геофизических моделей месторождения, оценить коллекторские свойства пласта. Операция по отбору керна является технологически сложной. Керны должны извлекаться максимально неповреждёнными, чтобы сохранить природные физические и механические свойства породы. Разрушение горной породы ведется бурильной коронкой по периметру. По мере углубления скважины, оставшаяся неразрушенная часть породы (внутренний стержень) попадает в керноприемное устройство. В зависимости от пород, керноотборочные устройства: кембрий, силлур, секьюрити. Длина керноприемного устройства: 9м (стандартная), 18м (2 по 9); В процессе бурения, после наполнения, керноприемное устройство, то есть долото, должно углубиться на 9м либо на 18м, производится срезка керна за счет кернорвателей. Кернорватели (для отбора): 1.Рычажковый; 2.Цанговый; Силлур - рычажковый кернорватель. В силлуре и кембрии - керноприемные устройства - металлические трубы 80-85мм. В секьюрити керн поступает в пластиковый шланг. Режимы: Подготовка к отбору: спуск специального долота для очистки и выравнивания поверхности забоя, спускают долото, керноприемное устройство. После этого, отобранный керн собирают в ящики. V=20м/ч, n=120об/мин=7200об/ч, размер отбираемого керна=20000/7200=2,7мм;

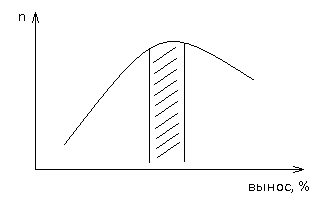

18.Факторы, влияющие на вынос керна: Все факторы делятся на группы:

1.Геологические: 1)Угол залегания пласта; При угле залегания пластов более 60˚, керн не выносится вообще; При угле от 45˚ до 60˚ вынос керна слабый; 2)Трещиноватость, перенижаемость и перемятость горных пород; 3)Физико-механические свойства горных пород; 2.Технические: 1)Искривленность труб; 2)Соосность резьбовых соединений; 3)Изолированность керноприемника от остальной части компоновки; 4)Независимость вращения керноприемной трубы от остальной компоновки; 5)Величина керноотбора и керноприема;

Нужно 9м – бурить на 8м (величина керноприемного устройства минус метр); 6)Шероховатость внутренней поверхности керноприемника; 3.Технологические: 1)Выбор компоновки инструмента, породоразрушающего инструмента и компоновки кернорвателей в соответствии с горной породой; 2)Качество бурового раствора; 3)Расход бурового раствора; 4)Вибрации; 5)Частота вращения;

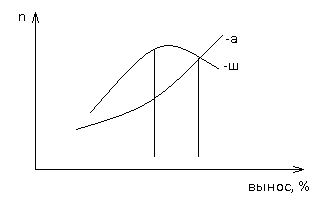

а и ш – алмазные и шарошечные бурголовки; 6)Равномерность подачи породоразрушающего инструмента; 7)Правильность отрыва керна от забоя; 8)Проходка за рейс; 9)Плавность проходки; 4.Субъективные факторы: Обученность и добросовестность; Принцип работы ШМУ. Шламометаллоуловители предназначены для улавливания и извлечения крупных частиц шлама, металлического и твердосплавного скрапа из призабойной зоны скважины. ШМУ представляет собой стальной, скошенный к низу переводник с "юбкой ", надетой на нижнюю, скошенную часть. Все это образует корзину для сбора шлама. Во время промывки скважины буровым раствором, тяжелые частицы, которые не могут быть удалены при циркуляции, оседают в корзине.

|

|||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 1445; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.184.90 (0.027 с.) |