Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

По пуску, эксплуатации и остановке компрессора 340-81-4 (цк-301/1, цк-301/2)Стр 1 из 12Следующая ⇒

УТВЕРЖДАЮ Заместитель генерального директора по производству – главный инженер ____________ И.Дубинин «___»______________ 2016г. Производственная Инструкция ПО ПУСКУ, ЭКСПЛУАТАЦИИ И ОСТАНОВКЕ КОМПРЕССОРА 340-81-4 (ЦК-301/1, ЦК-301/2) ПИ-II-61.08-197 Товарищество с ограниченной ответственностью «Павлодарский нефтехимический завод» г. Павлодар 2016 год Введена в действие с «____»________________2016г. Действует до «____»________________20__г.

СОДЕРЖАНИЕ

1 Назначение и область применения

1.1 Назначение

Настоящая производственная инструкция определяет правила пуска, эксплуатации и остановки компрессорной установки 340-81-4, технологические позиции ЦК-301/1, ЦК-301/2, Товарищества с ограниченной ответственностью «Павлодарский нефтехимический завод» (далее - ТОО «ПНХЗ»).

1.2 Область применения

Требования настоящей производственной инструкции обязательны для исполнения персоналом КГПН, отдела главного механика, отделом главного метролога, ТОО «Тотал Сервис».

2 Определения, обозначения, сокращения

2.1 Определения В настоящей производственной инструкции определения не используются. 2.2 Обозначения В настоящей производственной инструкции используются обозначения: 0С – градус по шкале Цельсия; % -процент. 2.3 Сокращения В настоящей производственной инструкции использованы следующие сокращения: ЦНД – цилиндр низкого давления; ЦВД – цилиндр высокого давления; ЦК-301/1, ЦК-301/2 – центробежные компрессоры; КТ-1 – комбинированная установка глубокой переработки мазута; С-200 – Секция 200. Каталитический крекинг и ректификация; С-300 – Секция 300. Абсорбция и газофракционирование; АПК – перепускной предохранительный клапан (малый контур); ППК – противопомпажный клапан (большой контур); АРМ – автоматизированное рабочее место; САУРиЗ – система автоматического управления регулирования и защиты КИПиА – контрольно-измерительные приборы и автоматика; КИП – контрольно-измерительные приборы; ЭКМ – электроконтактный манометр; кгс/см2 - килограмм сила на квадратный сантиметр; л/мин. – литр в минуту; л/час – литр в час; л/сутки – литр в сутки; мм – миллиметр; см – сантиметр; м – метр; м2 – квадратный метр; м3 – кубический метр; м3/мин – кубический метр в минуту; м3/час – кубический метр в час; кг/м3 – килограмм на кубический метр; мм рт. ст. – миллиметр ртутного столба; об/мин – оборот в минуту; кВт – киловатт; В – вольт; А – ампер; отм. – отметка; мин. – минута; сСт – сантистокс; мг КОН/г – миллиграмм гидроксида калия в грамме масла. Назначение компрессора Компрессоры 340-81-4 (центробежные газовые нагнетатели 340-81-4), технологические позиции ЦК-301/1 и ЦК-301/2, предназначены для компремирования жирного газа, поступающего с блока ректификации продуктов каталитического крекинга С-200 установки КТ-1. С выхода компрессора скомпремированный жирный газ направляется на блок газофракционирования С-300 установки КТ-1.

Техническая характеристика 4.1 Производительность объемная, отнесенная к начальным условиям (условия 4.2 Начальные условия: - давление всасывания ‒ 0,2±0,4 кгс/см2; - температура на всасывании ‒ 35-40°С. 4.3 Плотность газа, отнесенная к 20°С и 760 мм рт. ст. (проектная по типовому проекту) ‒ 1,9 кг/м3. 4.4 Конечное давление на выходе из нагнетательного патрубка ‒ 12,7 кгс/см2. 4.5 Потребляемая мощность при перекачке фактического газа плотностью 1,7-1,8 кг/м3 при давлении всасывания 0,3-0,4 кгс/см2: ‒ ЦК-301/1, ЦК-301/2 потребляемая мощность 2500 кВт 4.6 Частота вращения роторов компрессора: а) ЦНД ‒ 5500 об/мин.; б) ЦВД ‒ 10720 об/мин. 4.7 Тип приводного электродвигателя ЦК-301/1 ‒ асинхронный с короткозамкнутым ротором, продуваемый, под избыточным давлением в кожухе. Марка электродвигателя 2АЗМП 3200/6000. Мощность 3200кВт. Ток статора 330 – 340А Частота вращения ротора 2985об/мин. Напряжение питания 6000В. 4.8 Тип приводного электродвигателя ЦК-301/2 ‒ асинхронный с короткозамкнутым ротором, продуваемый, под избыточным давлением в кожухе. Марка электродвигателя 4АЗМП 3150/6000. Мощность 3150кВт. Ток статора 346А Частота вращения ротора 2976об/мин. Напряжение питания 6000В.

Устройство компрессора 5.1 Компрессор представляет собой агрегат, состоящий из собственно компрессора, имеющего два корпуса - цилиндр низкого давления ЦНД и цилиндр высокого давления ЦВД, двух редукторов, приводного электродвигателя, масляной системы смазки и уплотнения, системы управления, защиты и КИП, системы отвода загазованного масла. 5.2 Компрессор центробежного типа, двухцилиндровый, с восьмью ступенями сжатия, по четыре в каждом цилиндре. Цилиндр низкого давления и цилиндр высокого давления расположены последовательно друг с другом. 5.3 Направление вращения ротора ЦНД ‒ против часовой стрелки, ротора ЦВД ‒ по часовой стрелке, если смотреть со стороны привода. 5.4 Корпусы ЦНД и ЦВД отлиты из чугуна и имеют горизонтальный разъем, скрепляемый с помощью шпилек и колпачковых гаек. В нижней части корпусов имеются патрубки, направленные вниз, всасывающие ‒ овального сечения и нагнетательные ‒ круглого сечения. 5.5 Роторы ЦНД и ЦВД имеют по четыре рабочих колеса, два из которых являются колесами насосного типа (3,4,7 и 8 ступени), два остальных компрессорного типа (1,2,5 и 6 ступени). Колеса представляют собой клепанную конструкцию, состоящую из основного диска с цельнофрезерованными лопатками и покрывного диска. Рабочие колеса насажены на вал с натягом и фиксируются на нем от поворачивания с помощью шпонок. В специальные пазы – канавки на покрышках рабочих колес, закатаны кольца лабиринтных уплотнений, закрепленные в пазах посредством проволоки. 5.6 Кроме колес на валы роторов насажены: упорный диск опорно-упорного вкладыша, думмис, зубчатые втулки, втулки с лабиринтными уплотнениями. 5.7 Упорный диск воспринимает осевое усилие и фиксирует положение ротора в корпусе компрессора. 5.8 Уравновешивание осевой силы, действующей на ротор, и уменьшение удельного давления на рабочие колодки опорно-упорного вкладыша осуществляет думмис (разгрузочный поршень), насажанный на вал с натягом.

5.9 В качестве упоров, предохраняющих насажанные детали от перемещения в случае сдвига, служат стопорные кольца, одетые на вал в нагретом состоянии. 5.10 Валы роторов имеют ступенчатую цилиндрическую форму. Концы валов, на которые насажаны зубчатые втулки, имеют коническую форму. Концы валов роторов ЦНД и ЦВД соединены с концами валов редукторов зубчатыми муфтами. 5.11 Роторы ЦНД и ЦВД опираются на два подшипника скольжения каждый. Один подшипник опорный, второй - опорно-упорный. Опорные подшипники установлены в ЦНД со стороны электродвигателей, а ЦВД ‒ со стороны редуктора. Корпуса вкладышей – стальные с баббитовой заливкой рабочей поверхности. Они имеют горизонтальный разъем. Верхние и нижние половины вкладышей скреплены по разъему болтами, а их взаимное расположение фиксируется установочными штифтами. Для предотвращения от проворачивания вкладыши стопорятся шайбой в разъеме подшипника. Подшипники имеют "лимонную" расточку. Масло для смазки вкладыша подается через дроссельную шайбу, установленную в выточке корпуса нагнетателя. Вкладыши имеют отверстия для установки в них термометра сопротивления. Опорно-упорные вкладыши установлены в ЦНД со стороны редуктора ЦВД, а в ЦВД со стороны противоположной редуктору. 5.12 Упорная часть вкладыша состоит из двух пакетов, каждый из которых включат в себя подкладное кольцо и колодки. Колодки, располагаемые по одну и другую стороны упорного диска ротора, имеют одинаковые размеры и воспринимают одинаковую осевую нагрузку. Колодки предназначены для одностороннего вращения. 5.13 Масло для смазки подается из маслопровода в нижнюю половину вкладыша и по канавкам поступает на рабочие и установочные колодки и на опорную поверхность вкладыша. С опорной поверхности масло сливается в картер подшипника. Часть масла с рабочих колодок отводится через дроссельный клапан в сливной трубопровод, другая часть масла с установочных колодок сливается через дроссель (над плавающим кольцом) и через зазор между плавающим кольцом и ротором в картер подшипника. 5.14 Диафрагмы и диффузоры размещены внутри корпусов ЦНД и ЦВД, делят внутренние камеры корпусов на ступени давления и обеспечивают организованный подвод газа к рабочим колесам. Диффузоры предназначены для преобразования кинетической энергии потока на выходе из колеса в энергию давления. Диафрагмы предназначены для обеспечения организованного подвода газа к рабочим колесам.

5.15 Уплотнения между ступенями ‒ лабиринтные, служат для уменьшения внутренних перетечек газа и для исключения попадания масла в проточную часть. 5.16 Концевые уплотнения ‒ торцевого типа, предназначены для герметизации нагнетателей с целью исключения протечек газа в машинный зал. В каждом корпусе установлено по два уплотнения. Они размещены между проточной частью и подшипниками компрессора. В камеру уплотнений подается масло под давлением, превышающим давление уплотняемого газа. Выход масла из уплотнений в сторону проточной части компрессора задерживает торцевая пара трения. Небольшое количество масла, проникающее через зазор торцевой пары в сторону уплотняемого газа, отводится из корпусов ЦНД и ЦВД в сборный бак для загазованного масла. 5.17 В камерах опорно-упорных подшипников размещены гидравлические реле осевого сдвига, предназначенные для остановки компрессора при недопустимом осевом смещении роторов. 5.18 Между приводным электродвигателем и ЦНД установлен повышающий редуктор типа Р-2300/1,84 с шевронным зацеплением, одноступенчатый с передаточным числом 1,84. Между ЦНД и ЦВД установлен повышающий редуктор типа Р-1700/1,95 с шевроновым зацеплением, одноступенчатый с передаточным числом 1,95. 5.19 Система смазки нагнетателя состоит из маслобака с установленными на нем центробежными насосами, маслоохладителей, аккумулятора масла, необходимой запорной и регулирующей арматуры, переливного бака.

Нормальная эксплуатация

7.1 Во время работы компрессора необходимо контролировать следующие параметры: - температура подшипников нагнетателя ‒ не выше 80°С, редуктора и - температура масла на сливе с торцевых уплотнений ‒ не выше 65°С; - температура масла в маслопроводе после маслоохладителей в пределах ‒ 40-45°С; - температура масла в маслопроводе после маслонасосов ‒ не выше 65°С; - температура воды на выходе из воздухоохладителей главного электродвигателя ‒ не выше 50°С; - температура воды на подводе масла и к воздухоохладителям ‒ не выше 25°С; - температура газа на всасывании ‒ не выше 35-40°С; - температура газа на нагнетании ‒ не выше 160-165°С; - температура обмоток и железа I, II, III фаз статора главного электродвигателя ‒ не выше 100°С; - избыточное давление воздуха в корпусе главного электродвигателя ‒ не ниже - давление газа на всасывании не более ‒ 0,15-0,45 кгс/см2; - давление газа на нагнетании не более ‒ 12 кгс/см2; - давление масла к реле осевого сдвига ‒ 4,7-5 кгс/см2; - давление масла на смазку подшипников агрегата ‒ в пределах 1,5-1,75кгс/см2; - давление масла в камерах торцевых уплотнений для ЦНД 1,2 - 1,5кгс/см2, для ЦВД 2,0-2,2кгс/см2; - уровень масла в маслобаке ‒ в пределах между нижним и верхним уровнями;

- расчетный расход масла через все уплотнения нагнетателя ‒ не более 2 л/час (48 л/сутки). Максимально допустимый расход масла через уплотнения ‒ не более 5 л/час (120 л/сутки); - вибрация и шум не должны превышать нормального значения. Для контроля за работой нагнетателя и его узлов необходимо вести режимный лист, который заполняется точно и ясно не реже одного раза в два часа. Подготовка к пуску

8.1 Проверить правильность сборки всех узлов компрессора и обвязки его основными и вспомогательными трубопроводами, наличие и состояние средств КИПиА. 8.2 Осмотреть компрессор, редукторы, электродвигатель, агрегат смазки, убрать все посторонние предметы. 8.3 Проверить уровень масла в маслобаке и работу указателя уровня. В случае необходимости закачать масло до требуемого уровня. Применять компрессорное масло КП-8С по ТУ 38.1011296. 8.4 Осмотреть фильтры маслобака, при необходимости произвести их очистку. При осмотре вначале вынимать фильтры, установленные вторыми по ходу масла в баке. Первые по ходу масла фильтры вынимать после установки очищенных и вторых. 8.5 Проверить уровень в баке сбора загазованного масла, закрыть вентили на линиях слива загазованного масла. 8.6 Проверить исправность контрольно-измерительных и защитных приборов. 8.7 Убедиться в наличии давления воды в трубопроводах, подводящих воду к воздухоохладителям главного электродвигателя и маслоохладителя. 8.8 Подать напряжение на щиты управления и на питание вспомогательных электродвигателей. Проверить наличие напряжения на всех линиях питания. 8.9 Собрать схему главного электродвигателя в испытательное положение. Сделать запись в вахтовом журнале о готовности всех систем. 8.10 Включить резервный маслонасос и проверить давление масла по всем точкам. Давление масла должно быть 1,5-1,75кгс/см2 перед опорными подшипниками нагнетателя и 2,5-3,0кгс/см2 перед опорно-упорными подшипниками и торцевыми уплотнениями. Отрегулировать при необходимости редукционными клапанами. Проверить, проходит ли масло в необходимом количестве через подшипники и уплотнения компрессора, наблюдая через смотровые стекла на сливных трубопроводах масла. 8.11 Включить пусковой маслонасос и проверить давление масла по всем точкам. 8.12 Проверить действие защиты от превышения температуры подшипников по всем контролируемым точкам, искусственно имитируя повышение температуры. 8.13 Включить вентилятор поддува в корпус главного электродвигателя, произвести продувку. 8.14 Открыть задвижки на трубопроводах охлаждающей воды к воздухоохладителям главного электродвигателя. 8.15 После ремонта, связанного с разгерметизацией компрессора и длительного простоя, продуть компрессор последовательно инертным и рабочим газом на свечу. Давление газа в машине должно быть не более 0,4кгс/см2. 8.16 Температура масла на выходе из маслоохладителя должна быть в пределах 38-40°С. При необходимости произвести подогрев масла. 8.17 Проверить блокировку включения резервного маслонасоса и блокировку отключения главного электродвигателя по давлению масла. 8.18 Проверить блокировку отключения главного электродвигателя по осевому сдвигу, искусственно имитируя стрелкой ЭКМ повышение давления. 8.19 Проверить блокировку отключения главного электродвигателя по температуре подшипников, температуре газа на нагнетании, уровню в сепараторе Е-303. 8.20 Проверить работу перепускного клапана (малый контур), управляя клапаном с местного щита и с АРМ оператора «АПК и САУРиЗ». Проверить работу противопомпажного клапана (большой контур) и дроссельной заслонки на всасывании путем проверки их открытия от 0 до 100%. Перед проведением проверки убедиться, что дроссельная заслонка снята с ручного дублера, а у противопомпажного клапана (большой контур) ручной дублер находится в нейтральном положении (проверить по указателю). 8.21 Проверить по мерным колонкам герметичность торцевых уплотнений, открыть вентили на линиях отвода загазованного масла. 8.22 Проверить закрытие задвижек в рабочую линию и на свечу. 8.23 Провернуть компрессор «по валу» в правильном направлении. 8.24 Собрать электрическую схему главного электродвигателя в рабочее положение.

Сигнализации и блокировки

16.1 Предупредительный световой и звуковой сигналы должны быть поданы: - при повышении температуры подшипников компрессора до 80°С; - при повышении температуры подшипников редуктора и электродвигателя до 75°С; - при снижении давления масла в системе смазки до 1,2кгс/см2; - при снижении уровня в маслобаке до 2см от нижнего уровня; - при снижении давления воздуха поддува в корпусе главного электродвигателя до 25 кгс/м2; - при снижении избыточного давления на всасывании до 0,1кгс/см2; - при снижении расхода охлаждающей воды на воздухоохладителе главного электродвигателя до 15м3/час; - при повышении уровня жидкости в сепараторе Е-303 до 20%. - при повышении давления в факельном трубопроводе до 0,5 кгс/см2; 16.2 Агрегат должен быть автоматически остановлен с одновременной подачей светового и звукового сигналов: - при повышении температуры подшипников компрессора до 85°С; - при повышении температуры подшипников редуктора и электродвигателя до 80°С; - при падении давления масла смазки до 0,9кгс/см2; - при осевом сдвиге роторов ЦНД и ЦВД свыше 1мм; - при повышении температуры на нагнетании свыше 180°С; - при повышении уровня жидкости в сепараторе Е-303 свыше 40%; - при исчезновении напряжения в целях управления. 16.3 Пуск нагнетателя осуществляется только при соблюдении следующих условий: - давление масла в системе смазки более 1,2кгс/см2; - расход охлаждающей воды более 15м3/час; - корпус главного электродвигателя продуть 5-ти кратным объемом чистого воздуха в течение 10 мин.; - создание избыточного давления в корпусе главного электродвигателя более 25кгс/см2. 16.4 Блокировки маслонасосов предусматривают: - включение маслонасосов №1 и №2 при снижении давления масла смазки до 1,2кгс/см2.

Обслуживание системы смазки

18.1 При работе компрессора необходимо контролировать качество смазочного масла. При снижении качества масла ниже допустимых пределов необходимо произвести его замену. Для смазки агрегата применяется компрессорное масло КП-8С по ТУ 38.1011296. Масло при длительной эксплуатации должно выдерживать температуру 75-80°С без вспенивания и испарения. Шлам, который образуется в масле во время работы, должен легко отделяться от масла. Попадание малого количества воды не должно влиять на качество масла. Вода должна легко отделяться от масла, не создавая с маслом эмульсию. 18.2 Необходимо не реже одного раза в квартал производить лабораторный анализ масла. Масло подлежит замене при следующих отклонениях от нормы: - по кинематической вязкости сСт – более ± 15%; - по кислотному числу свыше 0,5 мг КОН/г; - по содержанию воды более 0,005%; - по содержанию механических примесей более 0,02%; - по температуре вспышки ниже 200°С. 18.3 Масло не должно быть мутным, содержание воздуха в масле не должно превышать 10% объемных. Каждые сутки работы машины необходимо делать визуальный анализ масла из системы. Помутнение, потемнение масла свидетельствует об ухудшении его качества. 18.4 Во время работы компрессора необходимо постоянно следить за плотностью масляных трубопроводов и правильностью работы отдельных элементов масляной системы. 18.5 После ремонта маслосистемы необходимо тщательно очищать ее трубопроводы от механических загрязнений. 18.6 При остановке маслонасосов необходимо перекрывать подачу воды на маслоохладителях и удалять полностью воду из трубного пучка через штуцер без остатка.

Выпуск и внесение изменений 21.1 Настоящая производственная инструкция введена взамен инструкции ПИ-II-61.08-197 «По пуску, эксплуатации и остановке компрессора 340-81-4 (ЦК-301/1, ЦК-301/2)», утвержденной 16 ноября 2015 года. 21.2 Внесение изменений в настоящую производственную инструкцию вносят в установленном порядке. Документы В настоящей производственной инструкции использованы ссылки на следующие технические документы: 22.1 Техническое описание и инструкция по эксплуатации 1325-01ТО. 22.2 Центробежные компрессоры. Общие технические условия на ремонт УО 38.12.007 – 87. 22.3 ТУ 38.1011296-90 Масло компрессорное КП-8С с повышенной стабильностью. Технические условия 22.4 План ликвидации аварий компрессорной станции КГПН.

Приложение 1.

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕГУЛИРОВАНИЯ И ЗАЩИТЫ ЦЕНТРОБЕЖНЫХ КОМПРЕССОРОВ 340-81-4

Краткое описание интерфейса пользователя (оператора)

СОДЕРЖАНИЕ

1.Организация экрана..................................................................................................................... 24 2.Экраны системы........................................................................................................................... 27 2.1. Экраны мнемосхем.................................................................................................................... 27 2.2. Экраны трендов и отчетности................................................................................................... 29 2.3. Дополнительные экраны............................................................................................................ 33 3.Элементы индикации и управления.......................................................................................... 35 3.1. Условные обозначения.............................................................................................................. 35 3.2. Индикация аналоговых параметров.......................................................................................... 36 3.3. Панель аналоговых параметров................................................................................................ 36 3.4. Отображение исполнительных устройств и механизмов........................................................ 37 3.5. Управление клапанами.............................................................................................................. 38 4.Режимы работы и функционирования....................................................................................... 40 4.1. Режим «Выключен»................................................................................................................... 41 4.2. Режим «Работа»......................................................................................................................... 41 4.3. Режимы «Нормальный останов» и «Аварийный останов»...................................................... 42 5.Контуры регулирования и управления...................................................................................... 42 5.1. Общие сведения. Управление контурами................................................................................ 43 5.2. Регулятор давления на всасе..................................................................................................... 44 5.3. Противопомпажный регулятор................................................................................................. 44 5.4. Детектор физического помпажа................................................................................................ 46 5.5. Предельные регуляторы............................................................................................................ 46 5.6. Регулятор давления в нагнетании............................................................................................. 47 5.7. Управление соленоидами.......................................................................................................... 48 5.8. Общецеховой регулятор распределения нагрузки.................................................................. 48 6.Перечень контролируемых параметров, сигнализаций и блокировок.................................. 50 7.Действия персонала при возникновении аварийных ситуаций............................................. 51 7.1. Нарушение электропитания системы....................................................................................... 51 7.2. Снижение давление воздуха КИП............................................................................................. 52 3.3. Нарушения в работе регулирующих клапанов........................................................................ 53

Настоящий раздел содержит инструкции по использованию системы отображения АРМ эксплуатационным персоналом КС (операторами). Система отображения используется для контроля и управления несколькими объектами управления (компрессорные агрегаты ЦК-301/1,2). Оператор взаимодействует с системой посредством клавиатуры, манипулятора «мышь» и набора технологических мнемосхем, отображаемых на экране монитора рабочей станции (СО).

Организация экрана Дисплей каждого монитора условно разделен на следующие области:

Набор информации, отображаемый во всех областях, кроме области экранов, постоянен и все время присутствуют на мониторе. Информация, отображаемая в области экранов является сменной. Отображаемой в этой области информацией управляет оператор по своему усмотрению.

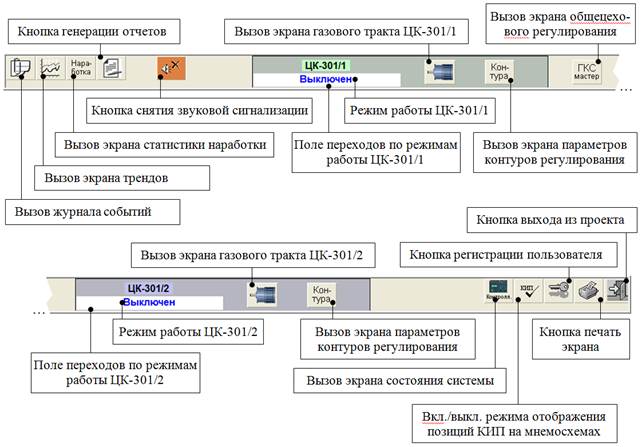

Верхний элемент Верхний элемент предоставляет оператору функциональные возможности по управлению системой отображения и объектом управления. Часть функциональных возможностей верхнего элемента направлена только к выбранному объекту управления (ЦК-301/1 или ЦК-301/2), оставшаяся часть выполняет общесистемные функции. Вид верхнего элемента системы отображения представлен на рисунке 1.1. В левой части верхнего элемента размещены объекты вызова информационных экранов и экранов отчетности: · Кнопка вызова экрана «Журнал событий». Служит для быстрого вызова журнала событий. · Кнопка вызова экрана «Тренды». Служит для быстрого перехода к панели трендов. · Кнопка отключения звуковой сигнализации. Предназначена для отключения звуковой сигнализации, сопровождающей появление в системе предупредительной или аварийной ситуации. · Кнопка доступа к меню генерации отчетов. Предназначена для создания отчетов за различный период. · Кнопка вызова экрана «Наработка». Служит для быстрого вызова экрана статистической информации по компрессорным агрегатам.

Рис. 1.1. Верхний элемент системы отображения. Центральная часть верхнего элемента содержит в себе служебные объекты (экранные кнопки и меню), действие которых направлено на выбранный объект управления: · Зона индикации текущего режима работы объекта управления. · Поле доступа к меню режимов. При щелчке мышью на поле переходов по режимам выпадает меню режимов, содержащие перечень режимов, доступных для перехода из текущего режима (подробнее см. в разделе «Режимы работы»). · Кнопки вызова экранов мнемосхем и дополнительных экранов. Служат для отображения в области экранов необходимых оператору мнемосхем и экранов. В правой части верхнего элемента размещены объекты вызова дополнительных экранов и служебных элементов системы: · Кнопка вызова экрана «Состояние системы». Служит для отображения состояния схемы электропитания и контроллеров шкафов МСКУ. · Кнопка отключения отображения позиций КИП на мнемосхемах. · Кнопка доступа к регистрации в системе. Предназначена для выбора уровня доступа к функциям системы; · Кнопка получения твердой копии экрана системы отображения на бумаге (печать на принтере). · Кнопка выхода из системы. Вызывает диалог выхода из системы отображения при наличии достаточного уровня доступа. Активизация объектов верхнего элемента осуществляется при наведении указателя на служебный объект и нажатии на левую кнопку мыши.

Панель сообщений Панель сообщений предоставляет информацию об имеющихся предупредительных и аварийных сигнализациях системы в виде постоянно обновляющегося списка сообщений. Вид панели сообщений показан на рисунке 1.2.

Рис. 1.2. Панель сообщений системы отображения. Каждое сообщение снабжается временем прихода сообщения, условным обозначением параметра, статусом и описанием события. Последнее пришедшее в систему сообщение помещается наверх списка. Перемещение по списку сигнализаций осуществляется при помощи кнопок прокрутки (скроллера) Сообщение исчезает из панели при одновременном выполнении двух условий: оператор квитировал сообщение и причина появления сигнализации устранилась. Квитирование сообщения указывает на осведомленность оператора о возникшей сигнализации. Можно выполнить квитирование одного или сразу нескольких сообщений при помощи кнопок, расположенных на панели. Квитирование выделенной сигнализации (имеет фон синего цвета) осуществляется с помощью кнопки

Экраны системы Весь набор экранов, присутствующих в системе отображения, по функциональному признаку можно разделить на следующие группы: · экраны мнемосхем; · экраны трендов и отчетности; · дополнительные и служебные экраны.

Экраны мнемосхем Экраны мнемосхем представляют собой упрощенное графическое изображение технологической схемы и являются основным средством для оперативного контроля и управления. На мнемосхемах представлена информация о параметрах технологического процесса и состоянии оборудования, а также расположены элементы управления дроссельной заслонкой, противопомпажным и перепускным клапанами.

2.1.1. Экран «Газовый тракт» На экране представлена мнемосхема газовой обвязки компрессорного агрегата. Для каждого агрегата имеется свой индивидуальный экран газового тракта. Вызов экрана осуществляется при помощи кнопки быстрого доступа

Рис. 2.1.1. Экран «Газовый тракт» компрессора ЦК-301/1. На мнемосхеме условно изображены технологические газопроводы и воздухопроводы, показания приборов КИП (датчиков давления и температуры), центробежный компрессор вместе с приводным электродвигателем, дроссельная заслонка на всасывании, противопомпажный клапан в пусковой линии, перепускной клапан на линии перепуска, задвижки, обратные клапаны, расходомерное устройство, сепаратор Е-303, аппараты воздушного охлаждения ХВ-313/4, ХВ-303/1. В левой части мнемосхемы расположена газодинамическая характеристика компрессорного агрегата в универсальных координатах с отображением текущих: положения рабочей точки, запаса до помпажа, степени сжатия и производительности компрессора. В правой части мнемосхемы находится панель с информацией о текущем состоянии (включен/выключен) агрегатных регуляторов отображаемого на мнемосхеме компрессора, а также элементы управления для включения агрегата в общецеховое регулирование распределения нагрузки. Вид панели представлен на рисунке 2.1.2.

Рис. 2.1.3. Панель состояния регуляторов и включения агрегата в общецеховое регулирование. Для оперативного управления регуляторами, на мнемосхеме размещены кнопки быстрого доступа к параметрам регуляторов давления на всасе и в нагнетании. Вызов панелей управления регуляторами осуществляется нажатием на указанные кнопки. Вид панелей представлен на рисунке 2.1.3.

Рис. 2.1.3. Панели быстрого доступа к регуляторам давления на всасе и в нагнетании. В левой части панелей находятся индикаторы текущего задания регулятора (серого цвета). В правой – окно ввода нового задания (бежевого цвета). Для обновления текущего задания новым, между индикатором и окном ввода расположена кнопка <= принятия задания, нажатие на которую устанавливает новое задание регулятора после его подтверждения оператором. При включении регулятора кнопка быстрого доступа и регулируемый параметр подсвечиваются зеленым цветом. Подробнее об управлении регуляторами – см. раздел «Контуры регулирования и управления».

2.1.2. Экран «ГКС Общецеховые регуляторы» На экране представлена мнемосхема газовой обвязки сразу двух агрегатов. Вызов экрана осуществляется при помощи кнопки быстрого доступа

Рис. 2.1.3. Экран «ГКС Общецеховые регуляторы». В левой части экрана размещены газодинамические характеристики агрегатов с указанием положения рабочих точек и запасов до линии настройки. Справа от газовой схемы расположены панели настройки общецеховых регуляторов и служебные панели компрессорных агрегатов, предназначенные для обеспечения совместной работы компрессоров. Более полное описание регуляторов и панелей управления приведено в разделе «Общецеховой регулятор распределения нагрузки».

Экраны трендов и отчетности Тренды являются визуализацией изменения параметра во времени, представленной в графическом виде. Экраны трендов предназначены для просмотра ретроспективной информации об изменении аналоговых параметров. Для анализа протекания процесса компримирования, контроля работы и технического состояния объектов управления в системе имеются экраны отчетности.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 1588; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.20.238.187 (0.202 с.) |

и

и  .

. «Квитирование выбранной сигнализации». Кнопкой

«Квитирование выбранной сигнализации». Кнопкой  «Квитирование отображаемой страницы» осуществляется квитирование сообщений, размещенных в видимой части списка.

«Квитирование отображаемой страницы» осуществляется квитирование сообщений, размещенных в видимой части списка. верхнего элемента системы отображения. Внешний вид экрана представлен на рисунке 2.1.1.

верхнего элемента системы отображения. Внешний вид экрана представлен на рисунке 2.1.1.

верхнего элемента системы отображения. Вид экрана представлен на рисунке 2.1.3.

верхнего элемента системы отображения. Вид экрана представлен на рисунке 2.1.3.