Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техническая характеристика устройства ЭЦПУ-6030Стр 1 из 4Следующая ⇒

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИУКРАИНЫ Донбасская государственная машиностроительная академия МЕТОДИЧЕСКИЕ УКАЗАНИЯ к выполнению лабораторных работ по дисциплине "Гибкое автоматизированное производство" (для студентов очной формы обучения специальности 7.092501)

Краматорск 2014

УДК 621.365 Методические указания к выполнению лабораторных работ по дисциплине "Гибкое автоматизированное производство " (для студентов специальности 7.092501) /Сост.: В.Г.Макшанцев. - Краматорск: ДГМА, 2012.‑ 58с. Приведены современные системы управления работой роботизированных технологических комплексов на базе перепрограммируемых микроконтроллеров, даны примеры программирования.

Составитель В.Г.Макшанцев, доц Ответственный за выпуск О.В.Субботин, доц. СОДЕРЖАНИЕ стр Общие положения ……………………………………………………………….4 Лабораторная работа №1. Исследование цикловой системы программного управления ЭЦПУ-6030 на базе РТК1………………………...5 Лабораторная работа №2. Управление РТК2 с помощью контроллера МКП-1……………………………………………………………….16 Лабораторная работа №3.Изучениесистемы управления B&R2003 на базе РТК3……………………………………………………………………….26 Лабораторная работа №4.: Изучение программно-аппаратного комплекса «EV8031/AVR» и управление РТК 4………………………………42

Список рекомендуемой литературы……………………………………………..56 ОБЩИЕ ПОЛОЖЕНИЯ

Предложенные лабораторные работы направлены на получение практических навыков и закрепление теоретических знаний по принципиальным основам построения и эксплуатации робототехнических систем. Основное внимание уделяется изучению устройств роботов, исследованию их характеристик и принципов управления робототехническими комплексами. При подготовке к выполнению каждой работы студент должен: - изучить соответствующие материалы в конспекте лекций и теоретические разделы литературы, рекомендуемые в данных методических указаниях; - познакомиться с описанием лабораторной работы; - составить таблицы для записи результатов; - усвоить правила техники безопасности при работе с приборами и устройствами. По каждой лабораторной работе студент составляет индивидуальный отчет, который должен содержать краткие теоретические сведения, принципиальные схемы и результаты исследований в виде таблиц и графиков с необходимыми пояснениями и выводами. Отчеты выполняются в 12-листовой тетради или на листах формата А4, при этом все листы отчета должны быть сброшюрованы.

Во время зачета студент должен показать прочные знания по соответствующим разделам дисциплины, а также по использованию методов экспериментального исследования и расчета. Лабораторные работы выполняются только с разрешения преподавателя и в его присутствии. Перед началом лабораторных работ необходимо: - убедиться в том, что робот, система управления и компрессор отключены от электропитания; - убрать все посторонние предметы из рабочей зоны робота; - занять рабочие места вне рабочей зоны робота. Если при эксплуатации робота появились визуально регистрируемые неисправности, необходимо его немедленно отключить и сообщить об этом преподавателю. После завершения работ лабораторный стенд предъявляется преподавателю и затем выключается. Все органы управления должны находиться в исходном положении. ЛАБОРАТОРНЫЙ ПРАКТИКУМ

Создание гибкого автоматизированного производства (ГАП) включает в себя организацию производства со следующими характерными признаками: 1. Гибкость производства, т.е. возможность быстрого перехода с изготовления одного вида изделий на другой. 2. Автоматизированность всех или большинства операций, включая обработку изделий, управление и переналадку. 3. Объединенность производства общим транспортом и управлением. В ГОСТе 26228-85 «Системы производственные гибкие. Термины и определения», дано определение: «Роботизированный технологический комплекс (РТК) – совокупность единицы технологического оборудования, промышленного робота и средств оснащения, автономно функционирующая и осуществляющая многократные циклы. РТК, предназначенные для работы в ГПС, должны иметь автоматизированную переналадку и возможность встраиваться в систему. В качестве технологического оборудования может быть использован ПР-РПК. Средствами оснащения РТК могут быть: устройства накопления, ориентации, поштучной выдачи объектов производства и другие устройства, обеспечивающие функционирование РТК.

Лабораторный практикум проводится на базе лабораторных стендов, имитирующих роботизированные технологические комплексы для механической обработки деталей, включающие в себя промышленный робот, систему управления, технологическое оборудование, вспомогательное оборудование. Структурная схема роботизированного модуля включает накопитель Н для подачи заготовок и отвода готовых деталей, робот Р для загрузки-выгрузки технологического оборудования и станок С (рис.1.1).

Рисунок 1.1 – Структура роботизированного модуля

Робот как объект управления представляет собой сложную электромеханическую систему, состоящую из многозвенной механической конструкции (рабочего механизма), исполнительного устройства и электронной системы управления. Для рассмотрения пространственного движения рабочего механизма, представленного последовательным соединением вращательных и поступательных кинематических пар 5-го класса (как наиболее часто применяемых в робототехнике), осуществляют выбор систем координат. Каждому звену манипулятора ставят в соответствие декартову систему координат Oixiyizi (i=0, 1,..., N). Здесь N – число звеньев манипулятора. На рис. 1.2 показана кинематическая схема промышленного робота «Универсал-15», для которой выбраны связанные системы координат.

Рисунок 1.3 – Кинематическая схема промышленного робота «Универсал-15»

Сочлененные соседние звенья манипулятора образуют кинематическую пару, если возможно их относительное перемещение. Класс кинематической пары определяется числом условий связи Рабочий механизм непосредственно воздействует на объект или среду. Исполнительное устройство включает совокупность приводов с соответствующими датчиками обратной связи, усилительными, преобразующими и корректирующими элементами. Задача управления роботом заключается в формировании управляющих воздействий для исполнительных двигателей, отработка которых гарантировала бы прохождение захватным устройством манипулятора заданной пространственной траектории с заданной точностью. Задача формирования управляющих воздействий сводится к построению программной траектории qp(t), т. е. закона изменения вектора относительного положения звеньев манипулятора q=[q1, q2, …, qi, …, qN]T, и последующему синтезу собственно закона управления, обеспечивающего устойчивость движения относительно программной траектории. Многообразие систем управления роботами можно группировать по разным признакам. Однако имеются достаточно общие признаки, которые принципиально характеризуют процесс управления роботом. Прежде всего это способ управления, определяемый в зависимости от степени участия оператора в управлении роботом.

В лабораторном практикуме рассматриваются программные системы управления, основой которых является синтез движения робота по заранее рассчитанной преимущественно жесткой программе. Программа сохраняется в памяти вычислительного устройства и может быть изменена путем перепрограммирования в новом цикле обучения робота. Главная особенность систем автоматического управления роботами — отсутствие непосредственного участия человека в процессе управления. Функция оператора состоит лишь в обучении, запуске и последующем периодическом наблюдении за работой робота.

ЛАБОРАТОРНАЯ РАБОТА №1 ИССЛЕДОВАНИЕ ЦИКЛОВОЙ СИСТЕМЫ ПРОГРАММНОГО УПРАВЛЕНИЯ ЭЦПУ-6030 НА БАЗЕ РТК1

Цель работы: изучение оборудования, входящего в состав РТК, устройства и принципа действия цикловой системы программного управления ЭЦПУ-6030, освоение методики программирования и приобретение практических навыков настройки работы робота по заданной программе.

ОБЩИЕ СВЕДЕНИЯ

РТК1 включает промышленный робот МП-9С, систему управления ЭЦПУ-6030, технологическое оборудование ‑ вертикально-сверлильный станок с ЧПУ мод. 2Р135Ф2, вспомогательное оборудование – тактовый стол мод. СТ 150.

1.1 ЭЛЕКТРОННОЕ ЦИКЛОВОЕ ПРОГРАММНОЕ УСТРОЙСТВО ЭЦПУ-6030

Краткое техническое описание робота МП-9С Пневматический робот МП-9С предназначен для автоматизации технологических процессов в промышленности. При этом исполнительное устройство робота осуществляет захват, перенос и установку детали по заданным координатам рабочей зоны (рис.1.1 и 1.2). Техническая характеристика робота МП-9С Грузоподъемность — 0,2 кг. Выдвижение исполнительного устройства — 180 мм. Подъем ИУ — 30 мм. Поворот ИУ — 120°. Точность позиционирования — ±0,05 мм. Тип привода — пневматический. Рабочее давление воздуха — 0,4—0,5 МПа. Тип системы управления — цикловая. Число точек позиционирования по каждой степени подвижности — 2. Масса — 40 кг.

1 — захват; 2 — рука; 3 — болт; 4 — амортизатор поворота; 5 — кронштейн; 6 — винт; 7 — корпус; 8 — винт; 9 — механизм подъема; 10 — планка; 11 — механизм поворота; 12 — болт; 13 — винт; 14 — узел распределения; 15 — дроссель; 16 — подшипник; 17 — муфта с упорами; 18 — винт; 19 — вал; 20 — соединение прямое концевое

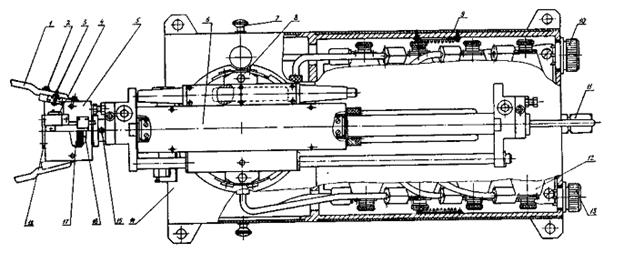

Рис. 1.1 ‑ Промышленный робот МП-9С. Главный вид

1 — рычаг; 2 — винт; 3 — винт; 4 — микропереклю-чатель; 5 — захват; 6 — рука; 7 — крьшіка; 8 — болт; 9 — кожух; 10 — штепсельний разьем; 11 — штуцер; 12 — узел распределения; 13 — штепсельний раз-ьем; 14 — корпус; 15 — винт; 16 — пружина; 17 — поршень; 18 — крышка

Рис. 1.2 ‑ Промышленный робот МП-9С. Вид сверху

Пневматическая схема привода робота приведена на рис. 1.3. Функционально пневматический привод данного робота можно разделить на следующие узлы: — узел подготовки сжатого воздуха; — узел распределения сжатого воздуха; — узел исполнительных двигателей; — система передачи сжатого воздуха между устройствами привода. Сжатый воздух через входной штуцер 1, запорный вентиль 2, влагоотделитель 3, регулятор давления 4, маслораспылитель 6 по магистралям поступает к соответствующим распределительным устройствам. С помощью регулятора давления 4 производится настройка давления сжатого воздуха, поступающего к элементам привода. Маслораспылитель 6 обеспечивает распыление в потоке сжатого воздуха масла, необходимого для смазки трущихся элементов исполнительных двигателей и распределителей. Контроль давления сжатого воздуха, поступающего к устройствам робота, выполняется визуально по манометру 5. Манометр установлен за регулятором давления. Блок подготовки воздуха выполняется автономно и входит в комплект манипулятора.

Рисунок 1.3 ‑ Пневматическая схема привода робота

Блок распределения сжатого воздуха включает в себя устройства, с помощью которых по заданной программе можно выполнять открытие или закрытие доступа сжатого воздуха в рабочие полости исполнительных двигателей. В роботе МП-9С используются распределители клапанного типа с электроуправлением, нормально закрытые. На каждое движение ИУ в роботе установлен автономный электроклапан. Для повышения надежности робота дополнительно установлен запасной электроклапан. В качестве исполнительных двигателей в схеме робота используются цилиндры с прямолинейным движением поршня одно- или двустороннего действия. На каждую степень подвижности предусматривается исполнительный двигатель, конструкция которого обеспечивает заданные линейные перемещения, скорости и усилия. Захватное устройство также имеет двигатель. Подача сжатого воздуха в рабочую полость цилиндра осуществляется через открытый электроклапан, при этом выход воздуха из нерабочей полости цилиндра в атмосферу выполняется через другой открытый электроклапан. Регулировка скорости выходного звена двигателя в пневматических приводах осуществляется путем изменения расхода сжатого воздуха на входе или выходе двигателя. Конструктивно это выполняется в виде пневматического дросселя, где проходное сечение регулируется в зависимости от требуемой скорости. В данной схеме каждый электроклапан снабжен дросселем на выходе, регулируемым поворотом регулировочного винта. Последовательность и число движений ИУ робота определяется набором программы на пульте ЭЦПУ-6030.Сигнал о завершении заданного движения поступает с электромагнитных контактов (КЭМ). Срабатывание контактов происходит при приближении к ним постоянных магнитов, установленных на подвижных частях пневматического двигателя.

Торможение двигателя ИУ при подходе к конечному положению осуществляется гидравлическими демпферами — при выдвижении и повороте, при подъеме или опускании — за счет дросселирования сжатого воздуха на входе и выходе из цилиндра. В корпусе манипулятора размещены механизм подъема и поворота ИУ, блок распределения воздуха, выполнены пневмо- и электроразводка. Для удобства обслуживания корпус имеет съемные кожух и две боковые крышки. Механизм подъема (рис. 1.4) состоит из корпуса 4, штока 2, крышек 6, 7, 10. Рабочие полости цилиндра герметизируются манжетами 5, 9 и прокладками. Особенностью механизма подъема является выполнение конструкции в виде неподвижного штока и подвижного корпуса цилиндра. Для улучшения динамики работы при подъеме и опускании поршень имеет различные рабочие площади. Внутри штока на подшипниках 8 установлен вал 1 механизма поворота.

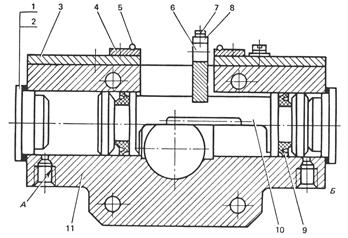

Рисунок 1.4 ‑ Конструкция механизма подъема Достижение заданного хода вертикального движения выполняется регулировкой механических упоров, которые установлены на неподвижной направляющей в корпусе манипулятора. На этих же упорах установлены КЭМы вертикального перемещения, на подвижном корпусе — соответствующие им постоянные магниты. Конструкция крепления КЭМов позволяет производить их точную регулировку для обеспечения надежного срабатывания. При подаче сжатого воздуха через прямое концевое соединение 3 в полость А или Б корпус цилиндра 4 перемещается. Механизм поворота (рис. 1.5) состоит из корпуса цилиндра 11, в котором перемещается шток 10. Средняя часть штока выполнена в виде рейки, зубья которой входят в зацепление с валом поворота, установленным в штоке механизма подъема. Шток 10 уплотняется манжетами 9, фланцами 1 с прокладками 2. На штоке 10 закреплена винтом 7 планка 8 с магнитом 6, на корпусе 11 установлены планки 3 и платы 4 с КЭМами 5. При подаче воздуха в пневмоцилиндр через отверстия А и Б поступательное движение штока-рейки 10 преобразуется во вращательное движение вала. В верхней части вала установлена муфта, предназначенная для соединения исполнительного устройства робота с валом механизма поворота.

Рисунок 1.5 ‑ Конструкция механизма поворота

Муфта 1 имеет упоры 2 (рис. 1.6), которые обеспечивают заданный угол поворота.

Рисунок 1.6 - Расположение упоров механизма поворота

Регулировка угла поворота выполняется с помощью упоров 4. При осуществлении поворота упор 2 касается выступа 3 гидравлического демпфера и дожимает его до конечного положения. Исполнительное устройство робота (рис. 1.7) обеспечивает выдвижение захватного устройства в рабочую зону. Конструкция ИУ содержит следующие основные детали: корпус 13, шток с поршнями 10, направляющую 17, основные упоры 8 и 15 регулировочные упоры 7 и 14 с винтом 6, амортизатор 12. В корпусе 13 установлена гильза 2 с уплотнением 3, которая служит корпусом цилиндра исполнительного двигателя ИУ. В гильзе перемещается шток с поршнем 10. Шток уплотняется манжетой 5. Сжатый воздух подводится к прямому концевому соединению 11. Направляющая 17 служит ограничителем вращения штока захватного устройства вокруг оси. Смазка направляющей производится через масленку 16.

Рисунок 1.7 ‑ Конструкция исполнительного устройства робота

Под крышкой 1 корпуса установлены КЭМы 4, на упорах 8 и 15 — магниты 9. При подаче сжатого воздуха в соответствующую полость цилиндра шток с направляющей 17 и упорами 7, 8, 14, 15 перемещается. На конечном участке движения упор 8 или 15 касается штока амортизатора 12 и перемещает его до конечного положения. Одновременно магнит 9 подходит к КЭМу 4, который срабатывает и выдает сигнал об окончании движения. Перемещение ИУ регулируется соответствующей установкой упоров 7, 8, 14, 15. С помощью микровинта 6 выполняется точная настройка хода штока. Гидравлические демпферы угла поворота и выдвижения захватного устройства по принципу действия аналогичны: энергия движения механических элементов преобразуется в энергию дросселирования потока жидкости через зазор с переменным проходным сечением. Схема демпфера представлена на рисунке 1.8. Поршни 1 и 3 жестко соединены со штоком 2. Шток исполнительного двигателя при подходе к заданному положению нажимает упором на поршень 1 демпфера. Поршни 1 и 3 под действием движущей силы перемещаются вправо, при этом из полости А жидкость вытесняется и поступает в полость B через зазор а. Первоначальное заполнение полостей A и B жидкостью производится из емкости C через каналы m и n, которые затем перекрываются поршнем демпфера при соответствующем направлении движения. При перетекании жидкости через зазор а, который представляет собой местное сужение потока, происходит потеря энергии. Как видно из схемы, поток жидкости, движущейся из полости А в полость B, получает энергию от поршня 1. Чем больше вязкость жидкости и меньше площадь зазора а, тем больше требуется усилий для перемещения поршня 1 и тем значительнее демпфирование.

Рисунок 1.8 ‑ Принципиальная схема демпфирующего устройства

В качестве рабочей жидкости в демпферах используется минеральное масло. Зазор а регулируется перемещением дросселирующей иглы 4. Привод захватного устройства выполнен в виде цилиндра с прямолинейным движением поршня одностороннего действия. При подаче воздуха в правую полость цилиндра (см. рис. 1.3) поршень движется влево, при этом скосами на внешней стороне поршня действует на рычаги захватного устройства, сжимая его. При снятии давления воздуха обратный ход поршня выполняется под действием возвратной пружины. При этом рычаги захватного устройства разжимаются под действием пружины рычагов. Размах рычагов можно регулировать специально предусмотренными винтами.Устройство ЭЦПУ-6030 предназначено для управления манипуляторами, имеющими двухпозиционные степени состояния, с позиционированием по упорам и соответствующим технологическим оборудованием. Конструкция устройства выполнена в виде настольного пульта. Эксплуатация ЭЦПУ 6030

При включении питания звенья манипулятора автоматически приходят в положение, которое соответствует изображению в нижнем ряду табло индикации состояния звеньев манипулятора. Чтобы избежать нежелательных перемещений звеньев при включении питания, звенья манипулятора перед включением сети необходимо вручную вывести в исходное положение согласно табло индикации состояния звеньев. Устройство вводится в рабочее состояние в следующем порядке: — нажатием кнопки СЕТЬ включить питание; — установить режим работы РУЧНОЙ и с помощью кнопок ручного управления звеньями манипулятора вывести их в исходное положение; — установить режим работы АВТОМАТ; — нажать кнопку СБРОС СЧК; — нажать кнопку ПУСК. При этом робот начнет функционировать по программе; — перед остановкой устройства установить режим работы ЦИКЛ. Робот дорабатывает последний цикл и останавливается, манипулятор приходит в исходное состояние; — выключить питание устройства нажатием кнопки аварийного выключения питания.

Порядок выполнения работы Необходимо: 1.Создать структурную схему комплекса (рис. 1.5). 2. Создать планировку комплекса с учетом сервисной зоны робота (рис. 1.6). 3.Составить алгоритм функционирования ПР относительно загрузки или разгрузки станка в соответствии с вариантом задачи.

Например,

4. Разработать циклограмму работы роботизированного технологического комплекса (например, рис.1.7). 5. Разработать программу управления роботизированным комплексом.

Рисунок 1.5 – Структурная схема РТК

Рисунок 1.6 – Планировка комплекса с учетом сервисной зоны робота

Рисунок 1.7 – Пример циклограмма работы оборудования роботизированного модуля ПЕРВОЕ ЗАДАНИЕ К ОБСЛУЖИВАНИЮ РОБОТОМ СТАНКА. Исходное положение ПР относительно оборудования: рука опущена, втянута, повернута влево к тактовому столу, схват разжат. Станок расположен по правую сторону от тактового стола.

Вариант 1: Получить технологическую команду, взять деталь для обработки из трафарета на тактовом столе и перенести в пневматические тиски на столе сверлильного станка с ЧПУ.

Вариант 2: Получить технологическую команду и перенести деталь после обработки из пневматических тисков сверлильного станка с ЧПУ в трафарет на тактовом столе.

Вариант 3: Взять деталь для обработки из трафарета на тактовом столе, повернуться к станку, подождать технологической команды и перенести в пневматические тиски на столе сверлильного станка с ЧПУ.

Вариант 4: Получить технологическую команду, взять деталь после обработки из пневматических тисков сверлильного станка с ЧПУ, повернуться к тактовому столу, подождать технологической команды и положить деталь в трафарет.

Вариант 5.Получить технологическую команду, взять деталь для обработки из трафарета на тактовом столе и переместить к станку, выдержать время окончания обработки на станке, загрузить в пневматические тиски на столе сверлильного станка с ЧПУ. Вариант 6. Взять деталь после обработки из пневматических тисков сверлильного станка с ЧПУ, повернуться к тактовому столу, подождать технологической команды и положить деталь в трафарет.

Вариант 7. Выдержать время окончания обработки на станке и перенести деталь после обработки из пневматических тисков сверлильного станка с ЧПУ в накопитель заготовок.

ВТОРОЕ ЗАДАНИЕ К ОБСЛУЖИВАНИЮ РОБОТОМ СТАНКА. Исходное положение ПР относительно оборудования: рука опущена, втянута, повернута влево к станку, схват разжат. Тактовый стол расположен по правую сторону от станка.

Вариант 8: Получить технологическую команду, взять деталь для обработки из трафарета на тактовом столе и перенести в пневматические тиски на столе сверлильного станка с ЧПУ.

Вариант 9: Получить технологическую команду и перенести деталь после обработки из пневматических тисков сверлильного станку с ЧПУ в трафарет на тактовом столе.

Вариант 10: Взять деталь для обработки из трафарета на тактовом столе, повернуться к станку, подождать технологической команды и перенести в пневматические тиски на столе сверлильного станка с ЧПУ.

Вариант 11: Получить технологическую команду, взять деталь после обработки из пневматических тисков сверлильного станку с ЧПУ, повернуться к тактовому столу, подождать технологической команды и положить деталь в трафарет.

Вариант 12.Получить технологическую команду, взять деталь для обработки из трафарета на тактовом столе и переместить к станку, выдержать время окончания обработки на станке, загрузить в пневматические тиски на столе сверлильного станка с ЧПУ.

Вариант 13. Взять деталь после обработки из пневматических тисков сверлильного станка с ЧПУ, повернуться к тактовому столу, подождать технологической команды и положить деталь в трафарет.

Вариант 14. Выдержать время окончания обработки на станке и перенести деталь после обработки из пневматических тисков сверлильного станка с ЧПУ в накопитель заготовок.

1.4 Контрольные вопросы 1 Объяснить принцип действия и конструктивные особенности пневмопривода робота, отдельных узлов. 2 Указать способы демпфирования каждой степени подвижности. 3 Объяснить физические основы регулирования скорости пневматических двигателей. 4 Указать способы регулирования скорости выходного звена пневматического двигателя. 5 Указать отрицательные факторы, которые влияют на работу привода (вызванные недостаточным демпфированием движения ИУ робота). 6 Объяснить принцип позиционирования в цикловых работах. 7 Изобразить графически укрупненную схему цикловых систем управления и указать функциональное назначение блоков. 8 Назвать виды программоносителей и методы записи программ в цикловых системах управления. 9 Объяснить функциональное назначение следующих команд в системе ЭЦПУ-6030: ТЕХНОЛОГИЧЕСКАЯ КОМАНДА, ВЫДЕРЖКА ВРЕМЕНИ, ПРОПУСК, ПЕРЕХОД, ОСТАНОВ, КОНЕЦ ПРОГРАММЫ. 10 Объяснить функциональные возможности системы ЭЦПУ-6030 в режимах: РУЧНОЙ, КОМАНДА, ЦИКЛ, АВТОМАТ. 11Что такое работа по путевому и временному принципу? 12 Объяснить функциональное назначение обратной связи в цикловых системах управления. 13 В каких технологических процессах допускается применение цикловых роботов?

ЛАБОРАТОРНАЯ РАБОТА №2 УПРАВЛЕНИЕ РТК2 С ПОМОЩЬЮ КОНТРОЛЛЕРА МКП-1 Цель работы: изучение оборудования, входящего в состав РТК, устройства и принципа действия микроконтроллера программируемого МКП-1, изучение принципа циклового управления и отладка управляющей программы для заданного технологического процесса. Краткие сведения

РТК2 включает промышленный робот ПР5, систему управления МКП-1, технологическое оборудование ‑ вертикально-фрезерный станок с ЧПУ МОД.6520Ф3-36, вспомогательное оборудование – тактовый стол мод. СТ 150

ПРОМЫШЛЕННЫЙ РОБОТ ПР-5 Робот ПР-5 – пневматический (рис.2.1). Он предназначен для выполнения сборочных, вспомогательных и других операций в составе робототехнического комплекса (РТК) и самостоятельно. ПР-5 ‑ сверхлегкий универсальный робот и выпускается в трех модификациях (две модификации имеют цилиндрическую базовую систему координат и одна - прямоугольную). Все степени подвижности снабжены демпферными пневмоцилиндрами с дросселями для регулирования скорости перемещения звеньев. Рабочая зона робота устанавливается при помощи упоров с точной подстройкой. Для увеличения числа точек позиционирования в роботе имеется регулируемый упор. Техническая характеристика робота ПР-5 1 Грузоподъемность - 0,16 кг. 2 Погрешность позиционирования -не более 0,1 мм. 3 Захватываемый предмет -цилиндр, диаметром 28...32 мм.

ЦИКЛОВОЕ УПРАВЛЕНИЕ РОБОТОМ ПР5 С ПОМОЩЬЮ КОНТРОЛЛЕРА МКП-1

Краткое описание МКП-1 Микроконтроллер программируемый МКП-1 предназначен для циклового двухпозиционного управления манипуляторами и технологическим оборудованием. Режимы работы МКП-1 1 Режим ВП - ввода программы. Используется для записи кодов команд управляющей программы. Вводимая информация совместно с текущим значением адреса отображается на дисплее. Для перевода МКП-1 в режим ВП необходимо нажать клавишу Р и, не отпуская ее, нажать клавишу 3, при этом загорается индикатор ВП. 2 Режим ПП - просмотра программы. Используется для контроля записанной программы. Для просмотра программы в направлении увеличения адреса необходимо нажать клавишу Р и, не отпуская ее, нажать клавишу 4. Для просмотра программы в направлении уменьшения адреса необходимо нажать клавишу Р и, не отпуская ее, клавишу 5. 3 Ручной режим - Р. Применяется для ручного управления оборудованием. Перевод в режим Р осуществляется нажатием клавиш Р и I, при этом загорается индикатор Р, а дисплей - погашен. 4 Режим Ш - шаговый. Предназначен для выполнения в отдельности каждой команды. Для перевода МКП-1 в режим Ш необходимо нажать клавиши Р и 2, при этом на дисплее отображаются адрес и код команды, и загорается индикатор Ш. 5 Режим А - автоматический. Перевод в режим А осуществляется нажатием клавиш Р и 0, при этом загорается индикатор А, а дисплей остается погашенным.

Основные коды команд приведены в таблице 2.1. Таблица 2.1 - Основные коды команд

Редактирование программы

Редактирование используется для вставки дополнительных команд в записанную программу. Выполнение команды РЕД осуществляется в режиме Р. Для редактирования МКП-1 необходимо перевести в режим Р, набрать команду РЕД и № адреса. Например, необходимо вставить команду 0501 в адрес 07, для этого в режиме Р набрать 1407, после чего нажать любую клавишу клавиатуры (0... F). Затем перевести МКП-1 в режим ВП и ввести команду 0501. Все остальные команды в программе сохраняются. Для исключения какой-то команды вместо нее необходимо записать команду НОП. . Определение соответствия выходов МКП-1 степеням подвижности робота и примерное время перемещения звеньев манипулятора, включая регулируемый упор и схват, осуществляется в ручной режиме: поочередно включить и выключить все его выходы. Полученные результаты сведены в табл.2.2.

Таблица 2.2 – Результаты исследований

Составление управляющей программы

В соответствии с полученным заданием составить программу управления, используя коды из таблицы 2.1. Номера адресов указывать в шестнадцатеричной системе счисления. Программу записать в виде табл. 2.3.

Таблица 2.3 – Пример составления управляющей программы

Порядок выполнения работы Подготовлен промышленный робот ПР5 и система управления МКП-1 (приложение 2), технологическое оборудование - вертикально-фрезерный станок с ЧПУ мод.6520Ф3-36, вспомогательное оборудование. Необходимо: 1.Создать структурную схему комплекса. 2. Создать планировку комплекса с учетом сервисной зоны робота. 3.Составить алгоритм функционирования ПР относительно загрузки или разгрузки станка в соответствии с вариантом задачи. 4. Разработать циклограмму работы роботизированного технологического комплекса.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 900; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.190.217.134 (0.156 с.) |

, налагаемых на относительное движение звеньев, образующих пару. Кинематической паре k-го класса соответствует

, налагаемых на относительное движение звеньев, образующих пару. Кинематической паре k-го класса соответствует  независимых параметров, определяющих относительное положение звеньев, где h — число степеней свободы кинематической пары. Число степеней свободы манипулятора определяется числом независимых движений, в которых могут участвовать его звенья.

независимых параметров, определяющих относительное положение звеньев, где h — число степеней свободы кинематической пары. Число степеней свободы манипулятора определяется числом независимых движений, в которых могут участвовать его звенья.