Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Режим резания, геометрия срезаемого слоя.

При назначении режимов резания определяют скорость резания, подачу и глубину резания. Скоростью резания (v) называют расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в единицу времени. Скорость резания измеряется в метрах в минуту (м/мин) или в метрах в секунду (м/с). Если главное движение вращательное (точение), то скорость резания равна:

V = p Dзаг π/1000,

где V – скорость резания, м/мин; Dзаг – наибольший диаметр обрабатываемой поверхности заготовки, мм; n – частота вращения заготовки в минуту.

Если главное движение возвратно-поступательное, а скорости рабочего и холостого ходов различны, то скорость резания равна:

V = Lm (k + 1)/1000,

где L – расчетная длина хода инструмента, мм; т – число двойных ходов инструмента в минуту; k – коэффициент, показывающий отношение скоростей рабочего и холостого ходов.

Подачей (s) называют путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот (рис. 1.5) либо один ход заготовки или инструмента. Подача в зависимости от технологического метода обработки измеряется:

· для точения и сверления в миллиметрах на оборот (мм/об);

· для строгания и шлифования в миллиметрах на двойной ход (мм/дв. ход).

Глубиной резания (t)называют расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней. Глубину резания задают на каждый рабочий ход инструмента относительно обрабатываемой поверхности. Глубина резания измеряется в миллиметрах.

При точении цилиндрической поверхности глубину обработки определяют как полуразность диаметров до и после обработки (рис. 1.5):

t = (Дзаг – d) / 2,

где d – диаметр обработанной поверхности заготовки, мм.

Форму срезаемого слоя материала рассмотрим на примере обтачивания цилиндрической поверхности на токарном станке. На рис. 1.5 показаны два последовательных положения резца относительно заготовки за время одного полного её оборота. Резец срезает с заготовки материал площадью fАВСD, называемой площадью поперечного сечения срезаемого слоя (fн).

Для резцов с прямолинейной режущей кромкой:

fн = fABCD = t × s.

Форма и размеры номинального сечения срезаемого слоя материала зависят от продольной подачи (sпр), от глубины резания (t) и от формы режущей кромки. В процессе резанья участвуют одновременно два движения, поэтому траекторией движения вершины резца относительно заготовки будет винтовая линия. Начав резание в точке А, резец вновь встретится с этой образующей цилиндрической поверхности только в точке В. Следовательно, не вся площадь попе

речного сечения материала будет срезана с заготовки, а только её часть, и на обработанной поверхности останутся микронеровности.

Остаточное сечение срезаемого слоя равно:

f0 = fABE.

Действительное сечение срезаемого слоя материала

fД = fBCDE

будет меньше номинального (fн) на величину площади осевого сечения микронеровностей.

Элементы токарного проходного резца, углы резания.

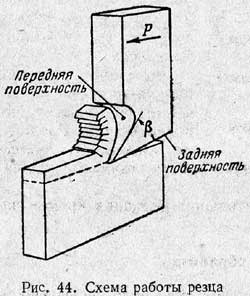

Работа резца Клин и его работа. Рабочая часть любого режущего инструмента представляет собой клин (рис. 44). Под действием приложенной силы острие клина врезается в металл. Чем острее клин, т. е. чем меньше угол, образованный его сторонами, тем меньшее усилие требуется для его врезания в металл. Угол, образованный сторонами клина, называется углом заострения и обозначается греческой буквой β (бета). Следовательно, чем меньше угол заострения β, тем легче клин проникает в металл, и, наоборот, чем больше угол заострения β, тем большую силу надо приложить для резания металла. При назначении угла заострения необходимо учитывать механические свойства обрабатываемого металла. Если резать твердый металл резцом, имеющим малый угол заострения β, то тонкое лезвие не выдержит и выкрошится либо сломается. Поэтому в зависимости от твердости обрабатываемого металла назначают соответствующий угол заострения клина.

Слой обрабатываемого металла, находящийся непосредственно перед резцом, непрерывно сжимается его передней поверхностью. Когда усилие резца превышает силы сцепления частиц металла, сжатый элемент скалывается и сдвигается передней поверхностью клина вверх. Резец, продвигаясь вперед под действием приложенной силы, будет продолжать сжимать, скалывать и сдвигать отдельные элементы, из которых образуется стружка.

Основные движения при точении. При обработке на токарных станках обрабатываемая деталь вращается, а резец получает перемещение в продольном или поперечном направлении. Вращение обрабатываемой детали называется главным движением, а перемещение резца относительно детали — движением подачи (рис. 45).

|

||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 229; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.8.110 (0.007 с.) |