Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Испытания трансформатора после капитального ремонта

Объем и нормы испытаний. После завершения ремонтных работ трансформатор подвергается испытаниям с целью проверки качества и отсутствия дефектов, а также проверки характеристик трансформатора (на соответствие требованиям стандартов1, технических условий или других регламентирующих документов). Программа испытаний после капитального ремонта с разборкой активной части трансформатора полностью соответствует программе приемо-сдаточных испытаний в заводских условиях. В процессе эксплуатации, при монтаже и ремонте трансформатора проводится целый ряд испытаний и измерений, о которых говорилось в гл. 3, 11. Измерения сопротивления изоляции обмоток являются обязательными после любого вида ремонта. Определение коэффициента абсорбции, измерение tgδ изоляции и емкостных характеристик проводят после ремонта с заменой обмоток или при подозрении на загрязненность и увлажнение изоляции. Проверка коэффициента трансформации на всех ступенях переключения напряжения и группы соединения обмоток, а также испытание главной изоляции (вместе с вводами) являются обязательными после ремонта трансформатора с заменой обмоток. Испытание продольной изоляции обмоток является желательным после ремонта с заменой обмоток (при наличии испытательного оборудования). После ремонта с заменой обмоток измеряют потери и ток холостого хода при номинальном напряжении, а также напряжение и потери короткого замыкания при номинальном токе. Допускается превышение расчетных (или заводских) значений тока холостого хода не более чем на 30%; потерь — на 15% (для трансформаторов старых лет выпуска до 22%). Допустимые отклонения параметров короткого замыкания от заводских или расчетных — не более 10%. После ремонта без замены обмоток (если производилась подпрессовка ярем магнитной системы) потери холостого хода допускается измерять при пониженном напряжении. Измерение электрического сопротивления обмоток постоянному току производится в случае, если результаты операционного испытания (при изготовлении обмоток) отличаются от нормируемых (различие сопротивлений на одноименных ответвлениях разных фаз не более 2%). Проверка работы переключающего устройства является обязательной после любого ремонта этого устройства или ремонта, связанного с расчленением привода переключающего устройства, и проводится согласно инструкции завода-изготовителя.

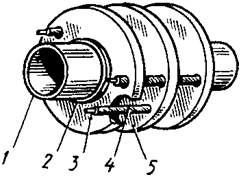

Испытания пробы масла из бака для измерения электрической прочности и сокращенного химического анализа, а также бака трансформатора на плотность избыточным давлением является обязательным после любого капитального ремонта. Проверка состояния индикаторного силикагеля воздухоосушителя производится после текущего ремонта, а испытание трансформатора включением толчком на номинальное напряжение (3—5-кратное включение) — после любого капитального ремонта. Рассмотрим подробнее некоторые виды испытаний.Испытание электрической прочности изоляции. Эти испытания включают определение пробивного напряжения масла (или другого жидкого диэлектрика), которым заполнен трансформатор, измерение сопротивления изоляции обмоток, испытание внутренней изоляции напряжением промышленной частоты, приложенным от внешнего источника (в течение 1 мин), и испытание повышенным напряжением, индуктированным в самом трансформаторе. Значения испытательных напряжений для обеспечения надежности и долговечности трансформатора превышают номинальные и зависят от условий эксплуатации. Трансформаторы, предназначенные для эксплуатации в электроустановках, подвергающихся воздействию грозовых перенапряжений при обычных мерах грозозащиты, испытываются по нормам для нормальной изоляции, а трансформаторы, предназначенные для эксплуатации в электроустановках, не подверженных воздействию грозовых перенапряжений, или при специальных мерах грозозащиты — по нормам для облегченной изоляции. При испытании изоляции напряжением промышленной частоты,приложенным от внешнего источника, проверяется электрическая прочность главной изоляции (каждой обмотки по отношению к другим обмоткам, включая отводы и выводы, а также по отношению к баку и другим заземленным частям трансформатора). Испытывают поочередно изоляцию каждой обмотки. Испытания проводят по схеме (рис.3.25, где, 1 — регулировочный трансформатор; 2 — вольтметр; 3 —амперметр; 4 — повышающий трансформатор).

При этом испытательное напряжение прикладывается между испытываемой обмоткой, замкнутой накоротко, и заземленным баком. Все остальные вводы других обмоток соединяют между собой и заземляют вместе с баком и магнитной системой. Напряжение к первичной обмотке повышающего трансформатора подводят от генератора переменного тока с регулируемым возбуждением или от регулировочного автотрансформатора. Испытательное напряжение поднимают плавно и выдерживают 1 мин

Рис.3.25. Схема испытания изоляции обмотки ВН. Возрастание тока и снижение напряжения, фиксируемое приборами, обычно указывают на наличие дефекта в изоляции испытываемого трансформатора. Повреждение в испытываемом трансформаторе проявляется потрескиванием и разрядами. Трансформатор считают выдержавшим испытания, если в процессе испытания не наблюдалось полного разряда (по звуку), разряда на защитном шаровом промежутке, выделения газа и дыма или изменения показания приборов. Если при испытании отмечены разряды в баке, сопровождающиеся изменением режима в испытательной установке или появлением дыма, активная часть подлежит осмотру, а при необходимости разборке для выяснения и устранения причины разрядов или пробоя. Продольная изоляция обмотки (изоляция между витками, катушками, слоями, фазами) испытывается повышенным напряжением, индуктированным в самом трансформаторе. Испытания проводят путем приложения к одной из обмоток двойного номинального напряжения этой обмотки при повышенной частоте (но не более 400 Гц). Повышение частоты необходимо во избежание чрезмерного увеличения индукции и намагничивающего тока. Испытания проводят по схеме опыта холостого хода напряжением частоты не менее 2fном и продолжительностью испытания 1 мин. (При более высоких частотах длительность уменьшается, но не должна быть менее 15 с). Основным дефектом, который выявляется при таком испытании, является замыкание между витками или слоями обмотки, а также между отводами. Если имеются признаки дефекта, то важно до разборки трансформатора измерениями токов и напряжений по фазам установить дефектную фазу. Затем эта фаза подвергается тщательному осмотру. Дефектное место обмотки можно определить индукционным методом или измерением электрического сопротивления. Индукционный метод для нахождения короткозамкнутого витка основан на наличии электромагнитного поля вокруг короткозамкнутого витка, созданного в нем индуктированным током короткого замыкания. Поле вокруг остальных витков отсутствует. Наличие и положение короткозамкнутого витка обнаруживают особой катушкой, называемой искателем, к которой подключен чувствительный прибор. Измерительный аппарат состоит из искателя и указателя. Искатель представляет собой многовитковую катушку, насаженную на магнитопровод, состоящий из нескольких пластин электротехнической стали, и присоединенного к ней указательного прибора (рис. 3.26, а, где, 1 — указательный прибор; 2 — защитный кожух; 3 — катушка; 4 — сердечник).

а) б) Рис.3.26. Общий вид (а) и принципиальная схема (б) устройства для обнаружения короткозамкнутого витка

Напряжение в проверяемой обмотке индуктируется «питателем», который выполняется аналогично представленному на рис. 3.26, б, а искателю, или представляет собой длинный стержень с намотанными по всей длине витками. Обмотка питателя подключается к сети (36, 127 или 220 В). Если проверяемая обмотка насажена на стержень магнитной системы, возбуждение осуществляется обычным путем (при подаче небольшого напряжения, безопасного для персонала). Перемещая искательсначала вдоль обмотки, а затем в радиальном направлении, устанавливают место замыкания по наибольшему отклонению прибора.

Оценка состояния изоляции 1. Для оценки состояния изоляции трансформатора после ремонта проводится ряд испытаний, по которым определяют коэффициент абсорбции, tgδ, С 2/ С 50, ∆С/С изоляции обмоток, изоляционные характеристики масла и влагосодержание установленных внутри бака трансформатора образцов твердой изоляции. Полученные результаты сравниваются с допустимыми значениями изоляционных характеристик и позволяют выявить грубые дефекты в изоляции перед включением трансформатора под напряжение, возникшие, например, в результате местных загрязнений, увлажнения или повреждения изоляции. Измерение сопротивления изоляции обмоток производится при температуре не ниже 10°С мегаомметром класса 1000 В в трансформаторах класса напряжения до 35 кВ мощностью до 16 MB∙А и класса 2500 В с пределами от 0 до 10 000 МОм — во всех остальных трансформаторах. За температуру изоляции в масляных трансформаторах принимают температуру масла в верхних слоях, в сухих — температуру окружающего воздуха. Измеренное сопротивление изоляции необходимо сравнить со значением, измеренным для исследуемого трансформатора в заводских условиях; для неувлажненной изоляции R 60 ≥ 0,7 R 60(зав). Другим показателем состояния увлажнения изоляции могут служить диэлектрические потери в изоляции. При этом, как правило, измеряют только tgδ (в долях единицы или в процентах); измерение tgδ производится с помощью емкостного моста при напряжении до 10 кВ. Контрольные вопросы 1. Какая ремонтная документация должна вестись при ремонте трансформатора? 2. По каким критериям производится оценка состояния изоляции обмоток и отводов? 3. Какова последовательность работ при демонтаже активной части трансформатора? 4. Какие основные работы выполняют в процессе ремонта обмоток? 5. Как оценивается состояние магнитной системы? 6. Какие операции включает полный ремонт магнитной системы?

7.Какие параметры контролируются в процессе испытаний, выполняемых после ремонта трансформатора? Ремонт электрических машин

При текущем ремонте электрических машин выполняют следующие работы: проверку степени нагрева корпуса и подшипников, равномерности воздушного зазора между статором и ротором, отсутствия ненормальных шумов в работе электродвигателя;чистку и обдувку электродвигателя без его разборки, подтяжку контактных соединений у клеммных щитков и присоединении проводов, зачистку колец и коллекторов, регулирование и крепление траверсы щеткодержателя, восстановление изоляции у выводных концов, смену электрощеток;смену и долив масла в подшипники [24].При необходимости производят:полную разборку электродвигателя с устранением повреждений отдельных мест обмотки без ее замены;промывку узлов и деталей электродвигателя; замену неисправных пазовых клиньев и изоляционных втулок, мойку, пропитку и сушку обмотки электродвигателя, покрытие обмотки покрывным лаком, проверку крепления вентилятора и его ремонт, проточку шеек вала ротора и ремонт беличьей клетки (в случае необходимости), смену фланцевых прокладок; замену изношенных подшипников качения;промывку подшипников скольжения и при необходимости их перезаливки, при необходимости заварку и проточку крышек электродвигателя, частичную пропайку петушков; проточку и шлифование колец; ремонт щеточного механизма и коллектора; проточку коллектора и его продороживание; сборку и проверку работы электродвигателя на холостом ходу и под нагрузкой. При капитальном ремонте производят следующие работы: полную или частичную замену обмотки; правку, протирку шеек или замену вала ротора; переборку колец или коллектора; балансировку ротора; замену вентилятора и фланцев; полную пропайку петушков; чистку, сборку и окраску электродвигателя и испытание его под нагрузкой. Определение состояния деталей и назначение вида ремонта. Дефектацию производят до разборки, в процессе разборки и после разборки. Дефектационные операции, выполняемые до разборки: внешний осмотр; ознакомление с дефектами по документации; предремонтные испытания на режиме холостого хода, если это возможно. До включения в сеть проверяют состояние вала, подшипниковых щитов, подшипников, отсутствие задевания ротора за статор, наличие смазки, целостность фаз; состояние выводных концов и клеммного щитка; сопротивление изоляции обмоток. При удовлетворительных результатах испытаний включают электродвигатель на 30 мин под напряжение, замеряют пофазно силы тока холостого хода, проверяют шумы электродвигателя, работу коллектора, нагрев подшипников, величину вибрации и др. В контрольно-дефектационные операции, проводимые в процессе разборки, входят: измерение величины воздушных зазоров между железом статора и ротора (якоря) в четырех точках, отстоящих друг от друга на 90°; измерение разбега вала в подшипниках скольжения; определение зазоров в подшипниках скольжения и качения; выявление неисправности других деталей.

В процессе разборки нельзя допускать повреждений или поломки разбираемых отдельных узлов и деталей или частей электрических машин. Детали, сопряженные между собой с натягом, снимают универсальными съемниками. Рабочие и посадочные поверхности узлов и деталей разбираемых электрических машин предохраняют от повреждений. Снятые годные метизы, пружинные кольца, шпонки и другие мелкие детали сохраняют для повторного использования.Разобранные узлы и детали помещают в технологическую тару или на стеллажи.Рабочее место разборщика оснащают столом или верстаком и специальным инструментом и приспособлениями.Устройство для снятия подшипников с вала ротора размещают вблизи рабочих мест разборщиков.При разборке электродвигателей можно пользоваться специальной подставкой для ног. Стенд, оснащенный подъемником, поворотным столом и конвейером (пластинчатым, тележечным и т. п.), обеспечивает полную разборку электродвигателей высотой оси вращения более 100 мм.Для подъема изделий в сборе, узлов и деталей, масса которых превышает 20 кг, следует использовать подъемно-транспортные механизмы и приспособления.Захват узлов и деталей за рабочие поверхности не допускается.Подъемно-транспортное оборудование должно иметь плавную скорость подъема и опускания, а грузоподъемность должна быть не менее 1 т. Приспособления, используемые для съема подшипников с вала ротора и для выема ротора из расточки статора, должны обеспечивать предохранение рабочих поверхностей от повреждений. Используемый при разборке инструмент не должен иметь зазубрин, заусенцев и других дефектов на рабочей поверхности и соответствовать требованиям техники безопасности.Производственная тара должна вмещать все разобранные узлы и детали и соответствовать требованиям промышленной санитарии.Технологический процесс разборки состоит из следующих операций: подготовительных, непосредственно разборки и контроля.Выбор способа разборки зависит от технических и организационных возможностей производства.Операции технологического процесса производят в помещении с температурой 20 ± 5°С и относительной влажностью не более 80 %. При подготовительных операциях устанавливают контейнер с электродвигателями на подставку, а электродвигатель –на стол разборщика или передаточную тележку разборочного стенда.У двигателей закрытого исполнения отвертывают болты, крепящие кожух наружного вентилятора, и снимают его;отвертывают крепежные детали, крепящие вентилятор,и снимают его; в случае крепления вентилятора пружинным кольцом, предварительно снимают его специальным инструментом.У двигателей с фазным ротором:отсоединяют соединительные провода, освобождают крепления,снимают кожух контактных колец, вынимают щетки; в случае ремонта обмоток ротора отпаивают соединительные хомутики от выводных концов; снимают отвододержатель и съемником контактные кольца с вала ротора. У электродвигателей, конструкция которых предусматривает расположение узла контактных колец внутри подшипникового щита, съем контактных колец производят после снятия подшипниковыхкрышек (наружной и внутренней), подшипникового щита и подшипника со стороны, противоположной рабочему концу вала. У крановых и металлургических электродвигателей кроме того снимают крышки смотровых люков; открепляют капсулы от подшипниковых щитов и снимают наружные уплотняющие кольца; сливают масло из масляных камер (у подшипников скольжения). Отвертывают болты, крепящие наружные крышки подшипников и снимают последние. При наличии между подшипниковой крышкой и подшипником пружинных колец, последние должны быть сохранены. Снимают пружинное кольцо, крепящее подшипник (при наличии). Отвертывают крепежные детали, крепящие подшипниковые щиты, крышку и панель (колодку) выводов, и снимают последние. Уплотнения, предусмотренные конструкцией в коробке выводов, сохраняют. При разборке электродвигателей на рабочем месте разборщика подготовительные операции производят здесь же. Передний (со стороны рабочего конца вала) подшипниковый щит выводят из заточки станины с помощью рычага, вводимого в просвет между ушками подшипникового щита и станины, либо отжимных болтов. Отжим следует производить равномерно, пока щит полностью не выйдет из центрирующей заточки. Допускается вывод подшипникового щита из заточки станины производить с помощью легких ударов молотка по выколотке из мягкого металла или пневмомолотка по торцам ушек подшипникового щита. При выводе переднего подшипникового щита из заточки необходимо поддерживать вал вручную или подкладками, не допуская удара ротора о статор.Подшипниковый щит с вала снимают, поворачивая его на подшипнике, не допуская при этом перекосов.Задний (со стороны, противоположной рабочему концу вала) подшипниковый щит снимают аналогично переднему.Можно снимать задний подшипниковый щит после выемки ротора из статора. Выемку ротора производят специальным приспособлением, не допуская при этом задеваний ротора за расточку и обмотку статора. На статоре, роторе и подшипниковых щитах укрепляют бирки с ремонтными номерами.Разобранные узлы и детали укладывают в производственную тару или на стеллажи и передают на последующую операцию. При разборке на разборочном стенде электродвигатель устанавливают на передаточную тележку, фиксатором-толкателем посылают ее по конвейеру. Производят операции предварительной разборки и передают тележку на стол гидростенда. Устанавливают электродвигатель так, чтобы центры штоков гидроцилиндров установки совпали с центрами вала разбираемого электродвигателя, и зажимают вал электродвигателя в центрах.Опускают стол вниз и выталкивают тележку на конвейер. Поднимают стол до полной посадки на него электродвигателя, и зажимают лапы электродвигателя зажимами. Подают шток левого цилиндра вправо до полного выхода подшипникового щита из заточки статора. Снимают подшипниковый щит с подшипника. Устанавливают упор между подшипником и корпусом электродвигателя. Подачей штока правого цилиндра влево выпрессовывают правый подшипник с вала ротора. Аналогично поступают с левым подшипниковым щитом и подшипником. Производят разжим центров и отводят штоки цилиндров гидростенда от вала ротора электродвигателя. Поворачивают стол с электродвигателем на 60—90° и снимают подшипники и внутренние подшипниковые крышки.Выводят ротор из расточки статора цри помощи специального приспособления, не допуская при этом задевания ротора за расточку и обмотку статора. Допустимые радиальные зазоры в подшипниках скольжения электрических машин. Таблица 3.14.

Примечания: l.Bo время эксплуатации допускается удвоенная величина максимальных зазоров. 2.При отсутствии специальных указаний завода-изготовителя зазора между шейкой вала и верхним вкладышем следует назначать в следующих пределах; для подшипников с кольцевой смазкой (0,08÷0,10) Дш, для подшипников с принудительной смазкой (0,05÷0,08) Дш, где Дш –диаметр шейки вала. 3.Для создания более благоприятных условий образования масляного клина рекомендуют у разъемных подшипников делать боковые зазоры В = а. В этом случае подшипники растачивают на диаметр Д + 2а с применением прокладок толщиной а. Допустимая разница воздушных зазоров электрических машин не должна превышать значений, указанных в заводских инструкциях, а если таких данных нет, то зазоры должны отличаться на величину не больше, чем указано ниже для машин: асинхронных –на 10 %; синхронных тихоходных –на 10 %; синхронных быстроходных –на 5 %; постоянного тока с петлевой обмоткой и зазором под главными полюсами более 3 мм –5 %; постоянного тока с волновой обмоткой и зазором под главными полюсами более 1 мм –на 10 %; а также якорем и дополнительными полюсами –на 5 %. Разбег –осевая игра вала машины в подшипниках скольжения в одну сторону от центрального положения ротора не должен превышать 0,5 мм для машин напряжением до 10 кВт, 0,75 мм –для машин 10—20 кВт, 1,0 мм –для машин 30—70 кВт, 1,5 мм –для машин 70—100 кВт. Суммарный двусторонний разбег вала не должен превышать 2—3 мм.

Зазоры в подшипниках качения. Таблица 3.15.

В контрольно-дефектационные операции после разборки электромашин входят: внешний осмотр и обмер всех изнашиваемых поверхностей деталей; окончательное заключение о состоянии деталей в результате осмотра, проверок и испытаний. Результаты дефектации записывают в ремонтную карту, на основании которой технолог или мастер заполняет операционную карту и назначает вид ремонта. Дефектные детали и узлы ремонтируют способами, указанными ниже. Технология ремонта узлов и деталей электрических машин. Конструкция коллектора. Для большинства электрических машин применяют конструкцию коллектора, показанную на (рис.3.27, а где, 1 –стальной корпус; 2–изоляция; 3 –петушки; 4–пластина коллекторная; 5–шайба конусная натяжная; 6 –винт стопорный; 7–прокладка миканитовая). Коллектор машины должен быть очищен от грязи и смазки. Изоляция коллектора должна быть продорожена, с граней коллекторных пластин сняты фаски. Коллектор, имеющий неровности до 0,2 мм, должен быть отполирован, 0,2—0,5 мм –прошлифован, более 0,5 мм –проточен. Биение коллектора у машин (проверенное по индикатору) не должно превышать 0,02 мм для коллекторов диаметром до 250 мм и 0,03—0,04 мм для коллекторов диаметром 300—600 мм. Ремонт коллекторов. Сведения о возможных неисправностях, причинах их возникновения и способах ремонта коллекторов (рис. 3.27,б) приведены в табл. 69.

а) б)

Рис. 3.27. Устройство коллектора.(а) Формовка коллектора на токарном станке(б) Ремонт контактных колец. Комплект контактных колец показан на(рис.3.28.где, 1 –втулка; 2–электрокартон; 3 –кольцо контактное; 4 –изоляция шпилек; 5–шпильки контактные (выводы от колец)) Незначительные повреждения поверхности контактных колец (подгары, биение, неравномерная выработка) устраняют зачисткой и полировкой без демонтажа колец. При больших повреждениях поверхностей кольца снимают и протачивают с уменьшением их толщины не более чем на 20 %. Пробой изоляции на корпус, а также предельный износ колец вызывают необходимость их замены. Замены целесообразно производить только в крупных ЭРЦ, где на каждый вид контактных колец составляют типовой технологический процесс разборки, изготовления, сборки и испытания с обеспечением соответствующими приспособлениями и оборудованием. Ремонт сердечников. Сердечники (активная сталь) одновременно служат магнитопроводом и остовом для размещения и укрепления обмотки. При ремонте и замене обмотки необходимо проверить сердечники и устранить обнаруженные дефекты. Основные неисправности сердечников статора и ротора, их причины, а также способы устранения приведены в 3.16. Неисправности коллектора. Таблица 3.16.

Неисправности сердечников статора и ротора. Таблица 3.17.

Рис.3.28. Кольца контактные в сборе. Условия для безыскровой коммутации. Если плотность тока, приходящаяся на единицу поверхности соприкосновения щетки с коллектором в каком-либо месте становится слишком большой, щетки искрят. Искрение разрушает щетки и поверхность коллектора. Надежный контакт между щеткой и коллектором обеспечивает гладкая зеркальная поверхность коллектора (без выступов, вмятин, подгаров, без эксцентриситета или биения). Механизм подъема щеток должен быть исправным. На одной машине нельзя применять щетки разных марок. Они должны быть установлены строго на нейтрали. Расстояние между щетками по окружности коллектора должны быть равными. Отклонения в расстояниях между сбегающими концами щеток не должны превышать % для машин мощностью до 100 кВт. От обоймы до поверхности коллектора расстояние должно быть 2—4 мм. При наклонном расположении щеток острый угол щетки должен быть набегающим. Допустимые отклонения обойм щеткодержателя от номинального размера в осевом направлении –0—0,15 мм; в тангенциальном направлении, при ширине щеток менее 16 мм —0—0,12 мм; при ширине щеток более 16 мм –0—0,14 мм. Допустимые отклонения размеров щеток от номинальных размеров обоймы щеткодержателя могут быть только со знаком минус. Величины допустимых отклонений: в осевом направлении от –0,2 до –0,35 мм; в тангенциальном направлении (при ширине щеток до 16 мм) от –0,08 до –0,18 мм; в тангенциальном направлении (при ширине щеток более 15 мм) от –0,17 до –0,21 мм. Зазор щеток в обойме не должен превышать в осевом направлении –0,2 ÷ 0,5 мм; в тангенциальном направлении (при ширине щеток до 16 мм) 0,06 ÷ 0,3 мм; в тангенциальном направлении (при ширине щеток более 16 мм) 0,07 ÷ –0,35 мм. Рабочая (контактная) поверхность щеток должна быть отшлифована до зеркального блеска. Удельное нажатие различных марок щеток должно находиться в пределах 0,15—4 МН/м2 и приниматься по каталогам.

Рис.3.29. Формы валов электромашины:а)машин постоянного тока;б), в)асинхронных двигателей. Отклонение в величине удельного нажатия между отдельными щетками одного стержня допускается на±10 %. Для двигателей, подвергающихся толчкам и сотрясениям (крановые и др.), удельное нажатие допускается повышать на 50—75 % по сравнению с каталожными данными. Ремонт деталей механической части. Ремонт вала. Формы валов электрических машин с указанием посадок и шероховатости показаны на рис. 20.9. Вал может иметь следующие повреждения: изгиб, трещины, задиры и царапины шеек, общую выработку, конусность и овальность шеек, развал шпоночных канавок, забоины и расклепывание торцов, смятие и износ резьбы на концах вала, потерю напряженности посадки на валу сердечника и в редких случаях поломку вала. Ремонт валов является ответственной работой и имеет специфические особенности, так как ремонтируемый вал очень сложно отделить от сопряженного с ним сердечника. Допустимая норма на обточку шеек вала составляет 5—6 % от его диаметра; допустимая конусность 0,003, овальность 0,002 от диаметра. Валы, имеющие трещины глубиной более 10—15 % размера диаметра и более 10 % длины вала или периметра, подлежат замене. Общее количество вмятин и углублений не должно превышать 10 % посадочной поверхности под шкив или муфту и 4 % под подшипник. Ремонт станин и подшипниковых щитов.Основные повреждения станин и подшипниковых щитов:поломка лап крепления станины; повреждение резьбы в отверстиях станины; трещины и коробление подшипниковых щитов; износ посадочной поверхности отверстия щита под посадку подшипника. Ремонт станины и подшипниковых щитов заключается в заварке трещин, приварке отбитых лап, восстановлении изношенных посадочных мест, разрушенной резьбы в отверстиях и удалении оставшихся оторванных стержней болтов. Биение центрирующей заточки относительно оси –радиальное и не более 0,05 % диаметра заточки. Ремонт подшипников скольжения. Повреждения подшипников скольжения: износ по внутреннему диаметру и торцам, растрескивание, выкрашивание, отставание, подплавление заливки, затягивание канавок, износ втулки по наружному диаметру. Износ по внутреннему диаметру и торцам является наиболее частым повреждением. Сроки службы (в годах) подшипников скольжения, залитых баббитом марки Б16, в зависимости от режима работы следующие:Легкий 4—5;Тяжелый 1,5—2;Нормальный 2—3;Очень тяжелый1—1,5 Температуры нагрева подшипников перед заливкой и плавления баббитов приведены в табл. 71. Ремонт подшипников скольжения состоит из следующих операций: выплавки старой заливки, ремонта вкладыша, подготовки его и сплава к заливке, заливка и охлаждение. Центробежную заливку подшипников производят на токарном станке при помощи специального приспособления (рис.3.28, где, 1 –планшайба; 2 –шпилька стяжная; 3 –вкладыш; 4–граница баббитовой заливки; 5 –воронка; б –ковш с баббитом). Частоту вращения патрона устанавливают по табл. 72 в зависимости от размера подшипника. Припуск на обработку дают 2—2,5 мм на сторону при внутреннем диаметре до 150 мм. Припуск по торцам 2—4 мм. Маслораспределительные и маслоулавливающие канавки для подшипников с диаметром шейки вала 50—150 мм делают шириной 3—6 мм и глубиной 1,5—3 мм. Таблица 3.18.

* В числителе указана температура начала плавления, в знаменателе –конца плавления.

Рис.3.28. Заливка вкладыша центробежным способом Основные требования к установке подшипников скольжения: рабочие части вкладышей подшипников должны быть пригнаны (шабрением по шейкам вала в средней их части по дуге от 60 до 120°);норма поверхности соприкосновения (при проверке на краску) шейки вала и нижнего вкладыша –два пятна на 1 см2 поверхности на дуге 60—90°; наличие плотных поясов по концам шейки вала и верхнего вкладыша –одно пятно на 1 см2.Повреждения и замена подшипников качения. Основным повреждением подшипников качения является износ рабочих поверхностей обоймы, сепаратора, кольца, шариков или роликов, а также наличие глубоких рисок и царапин, следов коррозии, появления цветов побежалости. Ремонт подшипников качения в ЭРЦ не производят, а заменяют новыми. У электромашин средней мощности срок службы подшипников качения составляет 2—5 лет в зависимости от размера двигателя и режима его работы. Частота вращения патрона при заливке подшипников. Таблица 3.19.

Основные требования к установке подшипников качения:внутренние кольца подшипников должны быть насажены на вал плотно;наружные кольца подшипников должны быть вставлены в расточки подшипниковых щитов свободно с зазором 0,05—0,1 мм по диаметру;осевой зазор (величина осевого перемещения одной обоймы относительно другой) не должен превышать 0,3 мм. Ремонт уплотнений. Попадание смазки из подшипников внутрь электрических машин происходит из-за конструктивных недостатков, неправильного монтажа уплотнений и неправильного применения смазки. Кольцо с зубчиками, насаженное на вал дополнительно к обычному сальниковому уплотнению, не допускает попадания смазки внутрь машины. Для установки такого кольца необходимо укоротить вкладыш подшипника кольцевой смазки. Для предотвращения сильной утечки смазки внутрь машины на вал насаживают маслоотражательное кольцо с наклонными отражателями отбрасывающими масло в подшипник. При сильной осевой вентиляции следует устанавливать дополнительные уплотнения лабиринтного типа. Ремонт уплотняющих устройств заключается в замене шпилек с поврежденной резьбой, сверления и нарезке резьбы в новых отверстиях уплотняющих колец. Балансировка роторов. Для обеспечения работы электрической машины без биений и вибраций после ремонта ротор в сборе со всеми вращающимися частями (вентилятором, кольцами, муфтой, шкивом и т. п.) подвергают балансировке.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-20; просмотров: 1048; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.108.54 (0.108 с.) |