Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор электрического двигателя

Выбирают электрический двигатель, исходя из следующих условий: 1) Климатическое исполнение и категория размещения - У3. 2) Способ защиты от воздействия окружающей среды - IP65. 3) Конструктивное исполнение и способ монтажа IM1081. 4) По модификации (двигатель сельскохозяйственного исполнения). 5) По частоте вращения:nндв =1425 об/мин 6) По роду тока и напряжения (переменного тока ~I, Uн=380/220 В). 7) По мощности: Требуемую мощность на валу электродвигателя для сепаратора определяют по формуле, кВт [ ]: Pрасч= Кз·M׀сном×ωн/ηпер103 , (3.20) где Мсном!=Мсном/iред –приведенный к валу двигателя номинальный момент сопротивления; ωн=157 рад/с – угловая скорость двигателя при номинальной нагрузке. kз =1,2 – коэффициент запаса мощности [ ]. Pрасч= 1,2×9,13·157/0,9·103=1,91 кВт Pндв>Pрасч (3.21) 2200³1910, Вт Выбираем двигатель серии 4А:

Таблица 3.5 - Технические данные двигателя серии 4А

Проверка двигателя по условиям трогания в данном случае не имеет смысла, так как пуск двигателя происходит на холостом ходу. Проверка на перегрузочную способность, также не нужна, т.к. нагрузка сепаратора практически постоянна. Для выбора центробежной фрикционной муфты и проверки двигателя по нагреву строим механическую и электромеханическую характеристики двигателя. Определим угловую синхронную скорость вращения приводного двигателя: w0=p×n0/30 рад (3.22) w0=3,14×1500/30=157 рад/с Определим угловую номинальную скорость вращения приводного двигателя: wн=p×nн/30 рад/с (3.23) wн=3,14×1425/30=149,15 рад/с Определим номинальный момент двигателя: Мн=Рн/wн Н (3.24) где Рн=2200 Вт – номинальная мощность приводного двигателя (Табл. 2.) Мн=2200/149,15=14,75 Н×м

Выбор центробежной фрикционной муфты скольжения

Для снижения потерь в электродвигателе при пуске сепаратор соединяется с двигателем через центробежную фрикционную муфту скольжения. При такой конструкции электропривода за счет проскальзывания полумуфт двигатель разгоняется до выхода на рабочую часть механической характеристики почти в холостую и за короткий промежуток времени.

Помимо снижения потерь в двигателе фрикционная муфта обеспечивает плавный разгон барабана сепаратора и снижает динамические нагрузки в передачах. [ ]

Для сокращения общей продолжительности разгона системы и продолжительности действия сниженного напряжения при пуске необходимо выбирать механическую характеристику центробежной фрикционной муфты такой, чтобы точка пересечения ее с механической характеристикой двигателя находилась за критическим скольжением. [ ] Sсц< Sкр (3.25) ωсц>ωкр (3.26) ωсц=135 рад/с Мсц=28 Нм Рсц= ωсц ·Мсц Вт, (3.27) где Рсц - мощность передаваемая муфтой при моменте сцепления; Рсц=135·28=3780 Вт Выбираем колодочную муфту с передаваемой мощностью: [ ] Рм=4486 Вт

3.2 Расчет внутренних силовых и осветительных сетей

Расчет внутренней силовой сети Для питания осветительных приборов общего внутреннего и наружного освещения, как правило, должно применяться напряжение не выше 220В. Поэтому для питания осветительной сети данного здания выберем сеть с напряжением 220В.

Компоновка осветительной сети На этой стадии проектирования решаются вопросы о месте расположения осветительных щитов, о числе групп и количестве проводов на участках сети. При компоновке сети следует руководствоваться следующими соображениями: Групповые щиты должны располагаться в помещениях, удобных для обслуживания и по возможности с благоприятными условиями среды. Нельзя располагать их в занимаемых кабинетах, складах и т.п. помещениях. Если управление освещением производится со щитков, то рекомендуется размещать щитки так, чтобы с места их установки были видны управляемые светильники. Число светильников на однофазную двухпроводную группу не должно превышать 20 шт., а на двух фазную трехпроводную и трехфазную четырехпроводную – 40 и 60 шт. соответственно. Длина четырехпроводной группы должна быть около 80 м, а трех- и двухпроводной соответственно 60 и 35 м. В результате получаем две группы. Далее составим расчетную схему, на которой покажем все осветительные щиты и группы, число проводов и длину групп, мощность источников света и места ответвления

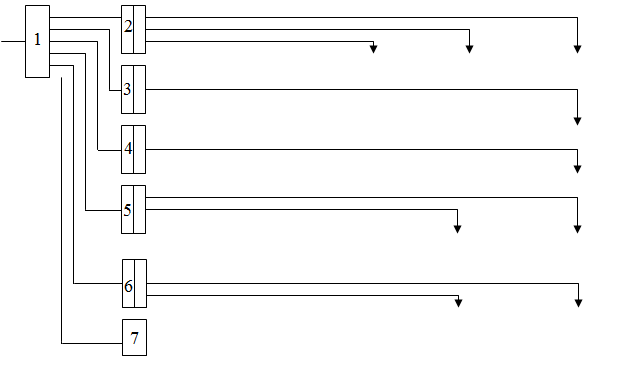

Для расчета внутренней силовой сети составляется расчетная схема (рисунок 3.6). Главный распределительный щит ПР85032 0022 с номинальным током IН = 100 А. На вводе щита – автоматический выключатель ВА51-39, на отходящих линиях восемь автоматических выключателей ВА51-31. Составляем расчетную схему силовых сетей цеха переработки молока.

Рисунок 3.6 - Расчетная схема силовых сетей цеха. 1-ГРЩ – главный распределительный щит; 2-ЩУ1 – щит управления молочными насосами; 3-ЩУ2 – щит управления насосом горячей воды; 4-ЩУ3 – щит управления молочным насосом; 5-ЩУ4 – щит управления установки для пастеризациии молока ИК излучением; 6-ЩУ5 – щит управления сепаратором – сливкоотделителем и сепаратором - молокоочистителем; 7-ЩО – осветительный щит; С целью защиты силовой электропроводки от механического повреждения и воздействия химически агрессивной среды провода прокладываются в стальных трубах. Расчет силовой сети производится по допустимому нагреву (электрическому току) проводов и проверяется по допустимой потере напряжения. Для определения сечения провода по допустимому электрическому току определим сначала номинальные токи расцепителей автоматических выключателей, которые защищают силовую сеть из соотношения IН.Р где IН.Р – номинальный ток расцепителя, А; Iраб.мах – максимальный рабочий ток в линии, А. Определим допустимые значения токов из соотношения IДОП Расчет распределительной сети. Группа № 1 IДОП IДОП По таблице допустимых нагрузок [24], с учетом требований по механической прочности – минимальное сечение медного провода 1,0 мм2, выбирается провод сечением 1,5 мм2. В группах 2,3 и 5, аналогично выбирается провод сечение 1,5 мм2. Группа № 4 IДОП IДОП Выбирается провод сечением 4,0 мм2. Выбранные сечения проводов проверим по допустимой потери напряжения из соотношения

где

Фактическое падение напряжения определяется из соотношения

где Р – мощность электроприёмника, кВт; l – длина проводника, м; S – сечение проводника, мм2 с – постоянный для данного провода коэффициент, зависящий от напряжения сети, числа фаз и материала [24]

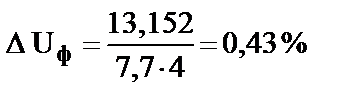

Главный распределительный щит

Условие выбора по потере напряжения выполняется. Расчет осветительной сети Для расчета осветительной сети составляется расчетная схема (рис 2). Для монтажа осветительной сети выбран кабель ВВГ 1(4х1.5). В качестве щита освещения используется ЯРН8501 с номинальным током 100 А.

Рисунок 3.7 – Расчетная схема осветительной сети Для защиты и управления осветительных сетей принимаем осветительный щиток ЯРН8501-с автоматическими выключателями.

Таблица 3.6 - Технические данные щитка ЯРН8501-

Расчет площади поперечного сечения производится по допустимой потере напряжения, выбранное сечение проверяются по механической прочности и по допустимому нагреву.

Площадь сечения проводов определяется по формуле [20]

где с – коэффициент, зависящий от напряжения сети, материала токоведущих жил и числа проводов в группе [24] Согласно [24] допустимые потери напряжения во внутренних сетях составляют 2,5 %. На участке от силового щита до щита освещения принимаются потери напряжения 0,2 %, от щита освещения до наиболее удаленных светильников 2,3 %. Щит освещения Распределенную нагрузку можно заменить суммарной приложенной в центре распределенной нагрузки Следовательно,

По механической прочности минимальное сечение медного провода 1,0 мм2. Следовательно, выбираем провод сечением 1,0 мм2, допустимый ток для данного провода 14 А. Ток в группе

Следовательно, условие проверки по нагреву проходит. ГРЩ-ЩО

Ближайшее стандартное значение 4мм2, допустимый ток для этого сечения 32А. Определим действительные потери напряжения

Аналогично производим расчет и выбор осветительной проводки остальных групп. Проверка защитных аппаратов на срабатывание при однофазном коротком замыкании и по предельной отключающей способности. Проверим кратность тока однофазного короткого замыкания у самой удаленной от силового распределительного щита РЩ1. Внутренние сети выполнены кабелем ВВГ –1(3х1,5) Защита сетей осуществляется предохранителями ПН 2 – 100 с током плавкой вставки Iв = 80А.Завод подключен к трансформатору мощностью 160 кВА, напряжением 10/0,4кВ со схемой обмоток „звезда - звезда” с нулем к воздушной линии длиной l = 0,05 км. При проверке защиты ток однофазного короткого замыкания определим из формулы [5]

где Uф.н. = 220 В – фазное номинальное напряжение; Zп – полное сопротивление петли проводов фаза-нуль, Ом;

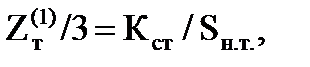

где Sн.т. – номинальная мощность трансформатора, кВА; Кст = 26 при схеме трансформатора „звезда - звезда” с нулем и номинальном первичном напряжении Uн1 =

где m – количество участков; li – длина i-го участка линии; Riф.у и Riн.у – удельные активные сопротивления проводов на i-м участке соответственно фазного и нулевого; Хiп.у – удельное внешнее индуктивное сопротивление петли проводов фазный – нулевой на i-том участке (можно приблизительно принять: 0,6 Ом/км для воздушных линий; 0,5 – для внутренней проводки на якорях (изоляторах); 0,4 – для проводки на роликах; 0,15 – для проводки в трубах; 0 – для кабелей);

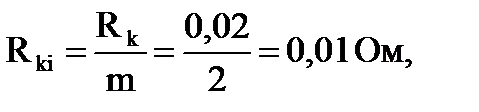

Rki – сопротивление контактов на i-том участке (можно, приблизительно принять, что Rki = Rk /m); Rk – суммарное сопротивление контактов в линии, зависящие от ее длины. Длина ВЛ, м До 200 200…500 более 500 Значение Rк, Ом 0,02 0,25 0,03 Rф.у = Rн.у = 1,14 Ом/км – активное сопротивление участка линии сечением 25 мм2 (для фазного и нулевого провода); Rф.у = Rн.у = 0,412 Ом/км (провод А70); Rк = 0,02 Ом (так как общая длина менее 200 м).

где m – количество участков. Участок 1. Хп.у = 0,6 Ом/км (для воздушной линии). Участок 2. Хп.у = 0 (для кабельной линии). Сопротивление трансформатора

Сопротивление петли проводов „фазный - нулевой” на первом участке

Найдем ток к.з.:

Условие выполняется. Проверяем предохранитель по предельной отключающей способности, исходя из условия: [5]

где Iпр.отк. – предельный отключаемый аппаратом ток, А;

Напряжение в точке трехфазного короткого замыкания принимается равным нулю. Ток трехфазного короткого замыкания определим по формуле:[5]

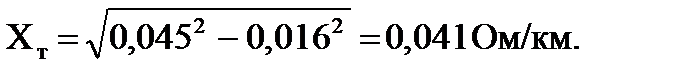

где Uл – линейное напряжение (при расчетах принимают равным 400 В); ∑Rк и ∑Хк – соответственно суммы активных и реактивных составляющих сопротивления цепи трехфазного короткого замыкания.

где Rт и Хт – соответственно активная и реактивная составляющие полного сопротивления Zт трансформатора при трехфазном коротком замыкании; Rф и Хф – соответственно активное и реактивное сопротивление проводов до точки короткого замыкания. Значения параметров Zт, Rт и Хт определим по формулам:

(3.43)

(3.44) где Sн – номинальная мощность трансформатора, ВА; Ик % - напряжение короткого замыкания трансформатора; ∆ Рм – потери короткого замыкания трансформатора, Вт.

∑Rк = 0,016+0,067 = 0,083 Ом/км. ∑Хк = 0,041+0,03 = 0,071 Ом/км.

Условие выполняется.

4 Разработка установки для пастеризации молока инфракрасным излучением

4.1 Анализ литературных источников по пастеризации молока. Обоснование выбранного варианта

Высокотемпературная обработка молока. Высокотемпературная обработка молока проводится с целью его обеззараживания от микробов и продления срока хранения. Она также обеспечивает высокие вкусовые качества продукта. В молочной промышленности применяют два вида высокотемпературной обработки - пастеризацию и стерилизацию. Пастеризация молока — нагревание молока до температуры не выше 100°С с той или иной выдержкой. Свое название этот процесс получил по имени французского ученого Л. Пастера, который впервые установил губительное действие на микробы высоких температур и применил их для обработки продуктов с целью сохранения.

Пастеризуют молоко в хозяйстве в том случае, если его отправляют сразу же в торговую сеть, в столовые, детсады, ясли, а также при заболевании или подозрении на заболевание животных. Пастеризация убивает вегетативные формы бактерий, при этом споровые не уничтожаются. Применяют различные типы пастеризационных установок и режимы пастеризации. Однако любой режим пастеризации должен гарантировать гибель бактерий. В то же время температура пастеризации в сочетании с длительностью ее воздействия не должна оказывать сильного влияния на физико-химические, биохимические и биологические свойства молока. Пастеризация может быть длительной, кратковременной и моментальной. Длительная пастеризация – нагревание молока до температуры 63-65°С с выдержкой 30 мин, кратковременная – нагревание до температуры 72-76°С с выдержкой 15-20 с и моментальная пастеризация – нагревание молока до температуры 85-90°С без выдержки. Эффективность пастеризации выражается в процентах и характеризуется отношением числа бактерий, уничтоженных пастеризацией, к количеству бактерий, содержащихся в исходном сыром молоке. Применяемые в настоящее время режимы пастеризации обеспечивают уничтожение 99,98 % бактерий и не придают молоку привкуса перепастеризации. Эффективность пастеризации зависит от бактериальной обсемененности молока и содержания механических примесей в виде слизи. Наименьшие изменения в физико-химических свойствах молока наблюдаются при длительной и кратковременной пастеризации. Применение ИК и УФ излучения для пастеризации молока. Промышленная технология молочного животноводства предусматривает получение высококачественного молока по содержанию белка, жира, сахара, витаминов, химическому составу, а также бактериальной загрязненности. В настоящее время широкое применение получила термическая (тепловая) обработка молока. Неудовлетворительная сохранность питательных свойств молока при тепловой обработке и значительные затраты на нее послужили основанием для поиска новых способов; наиболее перспективным из них является применение ИК и Уф излучения. Первые промышленные аппараты для обработки молока с применением ИК и Уф излучения и экспериментальная проверка этого способа показали значительную экономическую эффективность и высокое качество обработки молока [37]. Молоко представляет собой дисперсную среду сложного состава. Обработка молока в обычной среде сопровождается поглощением компонентов и запахов из воздуха в результате большой способности молочного жира поглощать различные летучие вещества. Наилучший эффект получается при обработке молока без доступа воздуха, поэтому облучение молока ИК и УФ излучением осуществляется в тонком слое под вакуумом. Обработка молока ИК-излучением сопровождается повышением температуры всей массы. При небольшом расстоянии от источника до поверхности облучения ИК-излучение практически не поглощается воздухом. Интенсивность уничтожения вредных микроорганизмов ИК-излучением с повышением температуры возрастает. Ультрафиолетовое облучение молока осуществляется в основном с целью повышения содержания витамина D3. Однако при обработке молока УФ-излучением возможно частичное разрушение витаминов В1, В2, С, а также образование токсичных веществ и денатурация белка, поэтому необходимо обеспечение строго определенных доз облучения. Наиболее перспективны аппараты УФ- и ИК-облучения молока закрытого типа, предусматривающие ограничение потока молока и обеспечивающие турбулентный режим движения жидкости, способствующий лучшему перемешиванию всей массы молока. Использование этих аппаратов дает возможность при расчетах пользоваться средней облученностью по сечению потока молока, средней скоростью движения его и определять степень отмирания бактерий в процессе облучения по усредненному значению этих величин и времени облучения. Аналогичные упрощения достигаются и при расчете количества образующегося витамина D3. В аппаратах закрытого типа устраняется воздействие на молоко озона воздуха, загрязнение микроорганизмами, находящимися в окружающей среде, потеря влаги, а также обеспечивается возможность без разборной промывки и дезинфекции системы. Обработка молока УФ- и ИК-излучением имеет преимущества перед термической обработкой, так как для осуществления процесса не требуется котлов-парообразователей, отдельных помещений и устраняется опасность взрыва. Проведенный анализ опубликованных в литературе конструктивных схем устройств для обработки молока оптическим излучением позволяет классифицировать их по конструктивным и технологическим признакам на аппараты одностороннего, двустороннего и внутреннего воздействия. Для обработки молока оптическим излучением наиболее эффективны устройства внутреннего воздействия, предусматривающие центральное размещение источника внутри аппарата и ограничение толщины слоя обрабатываемого молока. Такое конструктивное решение обеспечивает максимальное использование потока источника и равномерное облучение продукта единичным источником излучения, а также возможность безразборной циркуляционной промывки аппарата. Были проведены испытания установки «Актинизатор» производительностью 500 л/ч. В результате этих исследований установлено, что при времени пребывания молока в зоне ИК-нагрева 2,8—3,4 с и температуре 358 К эффективность пастеризации составляет 99,83—99,09%, а длительность хранения обработанного при таком режиме молока в холодильнике (278 К) 8—10 сут; при комнатной температуре (293 К) 36—60 ч. Энергозатраты на облучение составили 17,8—18,6 Вт-ч/л. При исследовании оптических характеристик основных элементов картера ИК-излучения (установки «Актинизатор») было определено, что наибольшие значения спектральных коэффициентов отражения трубки соответствуют области коротковолнового ИК-излучения. Прямого пропускания излучения материалом трубки в области спектра от 750 до 10000 нм обнаружить не удалось. Это позволяет считать, что процессы пастеризации молока в «Актинизаторе»и теплообменных аппаратах аналогичны. Только роль основного теплоносителя выполняет тепловая энергия, выделяемая трубкой в результате поглощения ИК-излучения источника, l тах которого находится вблизи длины волны 2720 нм. Вместе с тем устройства, предусматривающие непосредственнее воздействие на молоко, должны быть более эффективны. Поэтому для изготовления ИК-пастеризаторов сочли несообразным использовать оптически прозрачное стекло, например, из плавленого кварца, обладающего хорошей нагревостойкостыо и довольно высоким коэффициентом пропускания (до 90%) в области спектра от 750 до 3500 нм. Излучение с длинами волн более 5000 нм кварцевое стекло не пропускает. Следовательно, эффективная обработка молока ИК-излучением может быть обеспечена преимущественно в области спектра от 750 до 3500 им. Поэтому для разработки ИК-пастеризатора молока необходимо иметь данные по оптическим свойствам молока в области спектра от 750 до 5000 нм.

Классификация установок для ИК и УФ облучения молока.

Обработку молока осуществляют аппаратами с односторонним, двусторонним облучением и с источником, расположенным в потоке молока. Аппараты с односторонним облучением бывают открытые и закрытые без ограничения толщины слоя молока, а также закрытые с ограничением поперечного сечения потока. Самые первые из них, разработанные Гиорги (1925), Хессом (1926) и Говеном (1926), стерилизовали и обогащали молоко витамином Дз в толстом неподвижном слое. Лучший эффект давало его перемешивание. В 30-х годах зарубежными исследователями Шоллем(1927), ШейДом (1928) и Веттером (1928) была доказана возможность получения на промышленной основе антирахитного молока. Их работами было положено начало созданию аппаратов, обрабатывающих УФ излучением поверхностный слой молока при его движении по наклонному лотку. Молоко представляет собой сложную среду, которая поглощает излучение. Облученность по мере прохождения в толщу молока уменьшается, что может сильно влиять на качество обработки Стремление его улучшить привело к созданию аппаратов, обеспечивающих обработку молока в тонком слое, перемещающемся по наклонной (рис. 3, а) или вертикальной гофрированной поверхности (рис 3,6), а также по вращающимся плоскостям (рис 3, в) через отверстия, выполненные по оси вращения. Чтобы повысить производительность, были изготовлены устройства с двумя гофрированными вертикальными поверхностями, над которыми располагались источники излучения. Задача более полного использования энергии излучения была решена в аппаратах с сеткой на рабочей поверхности (рис. 3,д). Аппараты открытого исполнения имеют ряд существенных недостатков. Необходима защита обслуживающего персонала от озона, появляющегося в результате воздействия УФ излучения. Продукт повторно обсеменяется взвешенными в воздухе микроорганизмами, из молока испаряется часть влаги и теряется тепло. Интенсивность испарения зависит от величины рабочей поверхности аппарата, температуры молока и окружающего воздуха, влажности и скорости движения последнего. По мере снижения температуры молока уменьшаются его потери, а когда она ниже 20° С, молоко поглощает влагу из воздуха и приобретает запах вследствие способности молочного жира адсорбировать летучие вещества (особенно при УФ облучении). При ИК источниках потери тепла конвекцией и излучением зависят от поверхности облучения, а у рассматриваемых установок они относительно большие. С точки зрения снижения потерь надо уменьшить поверхности, но при этом необходимо учитывать и технологические требования, предъявляемые к аппаратам для обработки молока излучением. Существенное значение имеют также потери энергии излучения из-за его отражения от облучаемой поверхности. Если источники находятся над ней, то для более полного использования потока делают отражатели, материал которых имеет существенное значение. В устройствах открытого типа без ограничения толщины слоя молока устанавливают ламинарный режим движения, чтобы оно не разбрызгивалось и не нарушалась нормальная работа. Но при этом верхний слой облучается значительно больше, чем нижний, что снижает эффективность обработки. Слой молока в таких устройствах толще слоя полного поглощения УФ и ИК излучений. Интенсифицировать процесс путем увеличения скоростей и уменьшения габаритных размеров нельзя. С позиций устранения указанных выше недостатков более благоприятна обработка молока в аппаратах закрытого исполнения, особенно с вращающимся диском (рис. З.е),снижающим толщину слоя молока. Как показала практика, целесообразно ограничивать поперечное сечение потока молока и создавать турбулентный режим его движения, способствующий лучшему перемешиванию отдельных слоев. Это позволяет при расчетах пользоваться средними величинами облученности по сечению потока молока, скорости движения и степени отмирания бактерий. Упрощается также определение количества образующегося витамина Дз. В таких аппаратах исключаются воздействие на молоко озона воздуха, загрязнение микроорганизмами из окружающей среды и потеря влаги. Помимо этого, можно без разборки промывать и дезинфицировать системы. В качестве примера может служить конструкция (рис. 3, ж) сразмещенным между кварцевыми трубками источником излучения. Этот аппарат нашел применение в установках фирмы «Актини Франс». Но в данном устройстве энергия излучения используется не полностью. Эта задача решена в аппаратах с двусторонним облучением, которые имеют такие же виды исполнения, как и с односторонним (рис. 4). В открытых установках рабочая поверхность сделана в виде вертикальной плоскости (рис. 4, з) или гофрированной сетки, в верхней части которой, находится распределительное устройство с отверстиями, а в нижней — приемная емкость. Источники размещаются с двух сторон. При стекании молока тонким слоем обеспечивается более полное проникновение излучений в его толщу. Аналогичным образом выполнены аппараты с совмещенными гофрированными оптически прозрачными пластинами (рис. 4,и). Закрытые аппараты с геометричным корпусом, работающие без ограничения толщины слоя молока (рис. 4.с), менее

Рисунок 4.1. Конструктивные схемы аппаратов для. обработки молока ИК и УФ излучением эффективны, чем устройства с ограничителями. К последнему типу относится аппарат с УФ излучением, в рабочее пространство которого вмонтирован змеевик из увиолевого стекла и устройство (рис 4 м) с оптически прозрачными пластинами, между которыми течет жидкость, и источниками излучения, размещенными по периферии. УФ облучатель можно выполнить в виде змеевика (рис 4, к) с оптически прозрачной трубкой для пропуска молока. Подобно этому аппарату изготовлено устройство для активизации (рис 4, о) с источником ИК излучения из нихромовой проволоки, навитой на кварцевую трубку, в которой движется молоко. Для более полного использования энергии излучения предусмотрены отражатели, несмотря на преимущество рассмотренных аппаратов, заключающееся в более полном воздействии излучения на слой молока, им присущи недостатки устройства с односторонним облучением. Если источники находятся внутри потока молока, то обеспечивается полное использование облучения. Такие установки бывают только закрытыми без ограничения толщины слоя молока и с ограничением. Устройство (рис 4, i) с дозирующей камерой (кольцевой канал) имеет несколько меньший диаметр, чем камера облучения в зоне облучения обеспечивается бесконтактная обработка молока. Расположение лампы в центре кольцевого потока позволяет полнее использовать энергию излучения. Чтобы улучшить качество обработки продукции, источники целесообразно размещать между гофрированными пластинами (рис 4, р) Однако при этом увеличиваются потери энергии, поскольку она поглощается чехлом и колбами ламп. Источники излучений необходимо заключать в оптически прозрачные чехлы во всех устройствах без ограничения толщины слоя, так как в случае деформации баллона лампы возможно заражение молока ртутью. Неблагоприятное воздействие температурного поля намолоко в процессе УФ облучения устраняется с помощью охлаждающей жидкости (рис 4,с), которая протекает по каналам, образованным между корпусом аппарата и гофрированным цилиндром. Более производительны устройства с несколькими лампами в кварцевом чехле, ноим свойственны недостатки аппаратов, выполненных по предыдущей схеме (рис 4,р). Эффективно устройство, представляющее собой вращающийся конус с источником излучения, на внутреннюю поверхность которого поступает через распределитель молоко, с герметическим кожухом и коммуникациями для подачи и отвода молока и инертных газов (рис 4, т). Благодаря силам — центробежным и тяжести, а также «Кориолисовому» ускорению молоко движется тонким слоем, и его отдельные частицы перемешиваются. Однако и здесь равномерность облучения недостаточна. Излучение лучше поглощается при использовании аппарата с ограничением поперечного сечения потока и источником внутри него (рис 4, у) Но в этом случае нарушается температурный режим источника из-за непосредственного воздействия молока на колбу лампы. Пастеризация молока с помощью инфракрасного излучения. Анализ способов обработки молока с применением электрической энергии пастеризация прямого действия, ультрафиолетовое облучение, использование ультразвука, импульсных разрядов высокого напряжения и др. показал, что наиболее перспективна с точки зрения экономичности, простоты и качества получаемого продукта пастеризация инфракрасным (ИК) излечением. Она основана на облучении потока молока электромагнитными волнами ИК области спектра, обеспечивающими однородность температуры во всем объеме. Высокие интенсивность облучения и к п. д. (до 98%), возможность жестко фокусировать лучистый поток и селективно обрабатывать продукт при соответствующем подборе длин воли, проникающая способность ИК излучения и другие его особенности позволяют интенсифицировать и упростить технологию процесса, а также эксплуатацию оборудования благодаря полной автоматизации. Мощность, потребная на ИК пастеризацию I л молока, составляет 12—16 Вт, в то время как при использовании теплообменных аппаратов она равна 30—40 Вт. При этом приведенные затраты снижаются примерно в 1,5 раза. Исследования бактерицидного действия ИК облучения при пастеризации, проведенные фирмой «Актини Франс», бельгийскими и греческими учеными (Тептон—1961 г.; Папаргирис—1962; Пападопулос—1962 г), показали, что молоко после обработки не теряет вкуса и отвечает самым строгим санитарным требованиям. Оценка качества молока после ИК пастеризации по некоторым бактериологическим, химическим и биохимическим показателям под1вррдила положительный эффект ИК облучения (Кеилинг—1950 г; Штрафуя И П—1965; Гизатулин В. Г., Баранов H. Н—1971; Гизатулин В. Г, Муругов В. П.—1972, Герцен Е. И. и др.—1973 г). Однако пока еще отсутствуют исчерпывающие данные о воздействии ИК излучении на физико-химические свойства молока, что сдерживает внедрение рассматриваемого способа пастеризации в производство. Были изучены оптические характеристики молока, а также кварца как материала, непосредственно передающего энергию ИК излучения от источника к молоку, и спектральные характеристики ИК облучателя с целью такого их согласования, которое бы обеспечило интенсивную обработку молока при эффективном использовании электрической энергии. Кроме того, были установлены основные технологические показатели ИК пастеризации и энергетические характеристики процесса облучения. При этом оценивали качество молока. В процессе пропускания нормализованного молока жирностью 3,2% через спектр было установлено, что энергия ИК излучения эффективно используется при максимальной спектральной интенсивности длины волны, приходящейся на область спектра 2,9—3,2 мкм, что соответствует наибольшему поглощению ИК излучения молоком. Поэтому источником ИК облучения служила спираль из нихромового провода, у которого lmax падает на область 2—5 мкм в зависимости от тока нагрузки при оптимальных условиях эксплуатации. Цилиндрические отражателииз полированного алюминия позволяют снизить рассеивание энергии ИК излучения и повысить эффективность использования электрической энергии источника до 95%.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-20; просмотров: 457; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.186.201 (0.125 с.) |

Iраб.мах, (3.28)

Iраб.мах, (3.28) , (3.30)

, (3.30) - фактическое падение напряжения, %;

- фактическое падение напряжения, %; - допустимое падение напряжения, согласно [14]

- допустимое падение напряжения, согласно [14] , (3.31)

, (3.31)

<

<  .

.

, (3.32)

, (3.32) - Сумма электрических моментов, кВт м

- Сумма электрических моментов, кВт м

<

<

(3.33)

(3.33) - сопротивление фазы трансформатора току однофазного к.з. Оно может быть определено приближенно при вторичном номинальном напряжении трансформатора 400/230 В по формуле: [5]

- сопротивление фазы трансформатора току однофазного к.з. Оно может быть определено приближенно при вторичном номинальном напряжении трансформатора 400/230 В по формуле: [5] (3.34)

(3.34) .

. (3.35)

(3.35) - удельное внутренне индуктивное сопротивление стальных проводов на i-том участке, соответственно фазного и нулевого (для проводов из цветных металлов приравнивается нулю);

- удельное внутренне индуктивное сопротивление стальных проводов на i-том участке, соответственно фазного и нулевого (для проводов из цветных металлов приравнивается нулю); (3.36)

(3.36) (3.37)

(3.37) Ом

Ом на втором участке

на втором участке (3.38)

(3.38) >

>

- ток трехфазного короткого замыкания, А.

- ток трехфазного короткого замыкания, А. (3.39)

(3.39) (3.40)

(3.40) (3.41)

(3.41) (3.42)

(3.42)

>

>