Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Задача эскизного проектированияСтр 1 из 9Следующая ⇒

Реферат Отчет # с., # ч., # рис., # табл., # источн., # прил. Ключевые слова: ЖРД малой тяги, камера сгорания. В отчете представлены результаты исследований… Цель работы — расчеты, анализ и выбор проектных параметров жидкостного ракетного двигателя малой тяги с высоким удельным импульсом на компонентах топлива «пероксид водорода высокой концентрации + керосин». Выводы: 1. Поставлена задача эскизного проектирования ЖРД тягой 1000 Н на компонентах: 85%-й пероксид водорода и керосин. Составлено техническое задание на разработку двигателя. Определена последовательность эскизной разработки. 2. Проведен анализ применения в ЖРДМТ компонентов: 85%-й пероксид водорода и керосин. Для воспламенения топливной пары предложено каталитическое разложение пероксида водорода с использованием перманганата калия (KMnO4). 3. Проведен термодинамический расчет параметров рабочего тела в зависимости от концентрации окислителя (пероксида водорода) и давления в КС. Показано, что концентрация сильно влияет на удельный импульс и температуру в КС. Влияние давления в КС на термодинамические характеристики рабочего тела минимально. Однако повышение давления может благоприятно сказаться на распыливании компонентов и уменьшить массу КС. 4. Проведено математическое моделирование теплового состояния двигателя в широком диапазоне входных значений. Проведен анализ теоретического значения удельного импульса в зависимости от параметров двигателя и применяемых материалов. 5. Проведен расчет высотной и дроссельной характеристик двигателя. Без учёта расхода на завесу для двигателя, работающего на земле (противодавление 1 атм), подтверждена номинальная тяга в 1000 Н, при этом теоретический удельный импульс составит до 2064 м/c. При работе сопла с противодавлением 70 кПа, тяга увеличится до 1050 Н, удельный импульс — до 2168 м/c. Расчеты показали, что при работе на земле отрыв потока в сопле не возникает. 6. Определено, что для материала Inconel 718 предельная температура материала составит не более 1100…1200 К. В этом случае оптимальными значениями расхода на завесу могут быть 5…10% горючего или 15…20% окислителя. Коэффициент избытка окислителя выбираем в районе 1,15…1,25. Величина теоретического удельного импульса при этом снизится в той же пропорции и будет находиться в пределах 1800…1900 м/c. Ожидаемое практическое значение удельного импульса на испытаниях будет ещё меньше и может достичь 1750…1850 м/c. Окончательный вывод по требуемому расходу на завесу принимается исходя из результатов огневых испытаний.

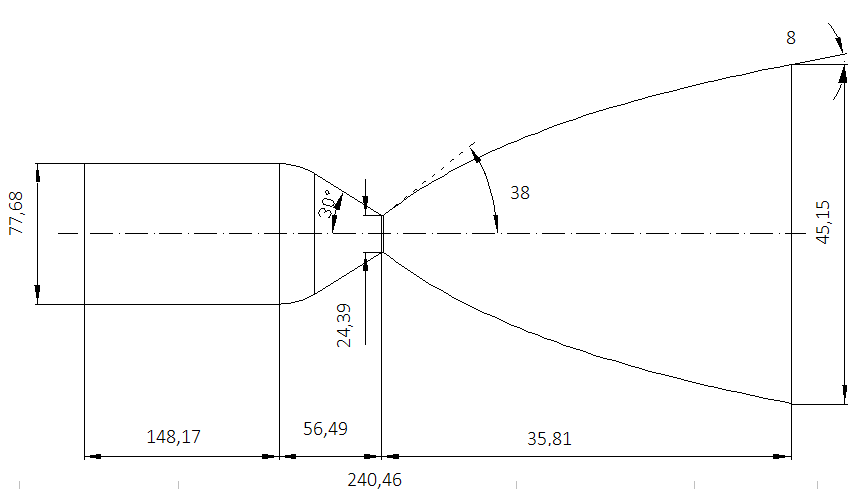

7. Проведен термодинамический расчет двигателя, работающего на пероксиде водорода концентрации 85%, 90%, 95%, 98%. Проведен термодинамический расчет для двигателя на 85%-м пероксиде водорода, работающего с разным давлением в камере сгорания. Проведен расчет основных характеристик и зависимостей двигателя тягой 1000 Н, работающего на 98%-м пероксиде водорода. Содержание Введение. 5 1 Задача эскизного проектирования. 6 2 Техническое задание на двигатель. 7 3 Свойства сплава Inconel 718. 8 4 Этапы разработки ЖРДМТ. 9 5 Анализ применения топливной пары ВПВ-керосин. 11 6 Разложение ВПВ катализатором.. 15 7 Термодинамический расчет. 18 8 Расчет газодинамического профиля. 23 9 Теория моделирования теплового и энергетического состояний ЖРДМТ. 29 10 Газодинамический расчет. 44 11 Расчет вариантов применения завесы.. 47 12 Расчет испарения жидкой пленки завесы.. 55 13 Расчет тепловых потоков в стенку КС.. 57 14 Анализ удельного импульса для различных схем смесительной головки. 61 15 Анализ удельного импульса для различных вариантов материалов стенки КС.. 65 16 Дроссельная и высотная характеристики двигателя. 69 17 Анализ характеристик двигателя с учетом отрыва потока. 73 18 Заключение. 76 19 Литература. 78 20 Приложение 1. Термодинамический расчет для разной концентрации пероксида водорода. 81 21 Приложение 2. Термодинамический расчет для разного давления в КС для пероксида водорода 85%. 85 22 Приложение 3. Расчет двигателя для пероксида водорода 98%. 90

Введение Создание жидкостных ракетных двигателей малых тяг включает в себя множество процессов и процедур для доведения материальной части до требований заказчика. Основной частью этой содержательной работы является проектирование конструкции камеры сгорания и смесительной головки. В процессе разработки инженер обязан использовать современные достижения в области моделирования рабочих процессов в сложных технических устройствах. В нашем случае математическое моделирования должно быть направлено на прогнозирования теплового состояний двигателя и на получения ожидаемых энергетических характеристик двигателя.

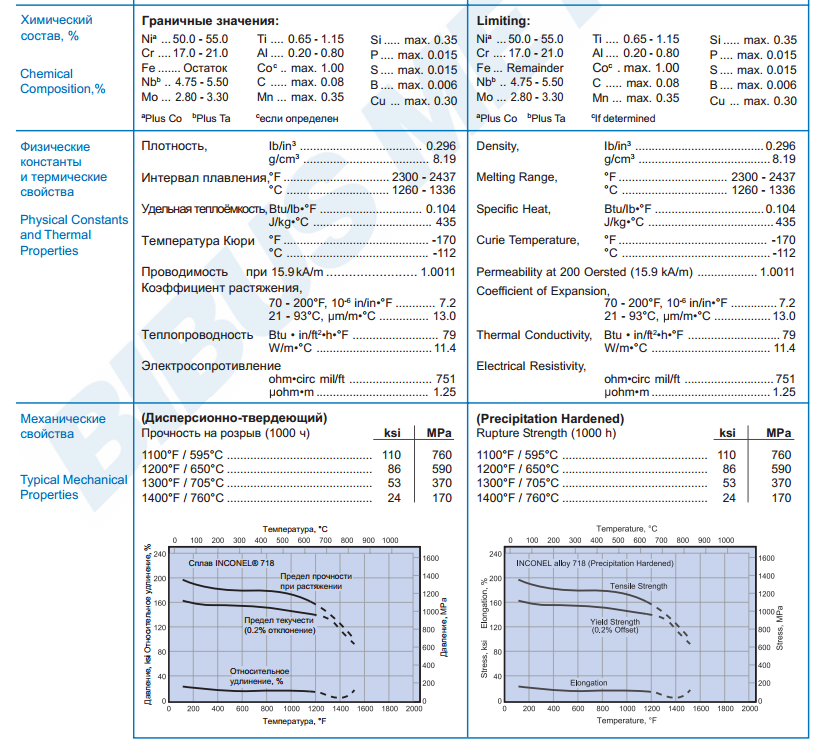

Свойства сплава Inconel 718 Данные взяты из описания материала на сайте компании-производителя сплава «Special Metals Corporation»[1] и его дистрибьютера «Бибус Металс АГ»[2]. Исходя из полученных данных, предельная рабочая температура составляет 1100 К…1200 К. При расчетах будем пользоваться этим значением при определении характеристик двигателя.

Этапы разработки ЖРДМТ Разработка начинается с формирования технического задания. В техническом задании на этапе эскизного проектирования допускается указывать границы варьирования значений величин для последующей оптимизации характеристик ЖРДМТ. Этапы проектирования ЖРДМТ схематично приведены на рисунке 4.1. На основе полученных геометрических размеров изготавливаются сначала отдельные элементы смесительной головки (форсунки, каналы завесы), а затем полная точная физическая модель всей смесительной головки из специальной пластмассы методом лазерной литографии. На полученной модели смесительной головки проводятся гидравлические испытания, по результатам которых возможна коррекция гидравлических трактов для каждой форсунки и выходных каналов завесы. После возможной коррекции каналов выполняется смесительная головка из высокотемпературных металлических сплавов. По результатам гидравлических испытаний делается заключение о качестве проектирования и изготовления смесительной головки. Далее производятся короткие огневые пуски для проверки устойчивого зажигания топлива, верификации расчетов, оценки характеристик двигателя. Короткие пуски дают возможность спрогнозировать тепловое состояние двигателя при последующих продолжительных пусках, проанализировать выход двигателя на режим и, в целом, избежать повреждений материальной части при дальнейших испытаниях. Заключительные ресурсные испытания позволяют исследуется состояние конструкции двигателя во время его работы, стабильность расходных и энергетических характеристик в процессе функционирования ЖРДМТ испытаний при увеличении времени работы двигателя. Рис. 5.1. Схема разработки двигателя. Термодинамический расчет Проведены термодинамические расчеты влияния концентрации пероксида водорода на удельный импульс и температуру в камере сгорания. Концентрация ВПВ сильно влияет на температуру в КС и в критическом сечении и на удельный импульс двигателя. При выбранной концентрации ВПВ 85% для стехиометрического соотношения компонентов в КС и полном сгорании топлива максимальный удельный пустотный импульс составит 2450 м/c, расчетный удельный импульс 2150 м/c, максимальная температура в КС составит 2600 К. Максимальная температура газа для выбранной концентрации ВПВ более, чем на 1500 К превышает рабочую температуру материала (1100…1200 К). Это означает, что требуется отдельная защита стенки КС от перегрева. Т. к. предстоит защищать КС завесным охлаждением, то значения удельного импульса и температуры будут меньше. Для более точного решения проведены расчеты перемешивания завесного охлаждения с ядром потока.

Рис. 8.1. Влияние концентрации пероксида водорода на пустотный удельный импульс. Рис. 8.2. Влияние концентрации пероксида водорода на расчетный удельный импульс. Рис. 8.3. Влияние концентрации пероксида водорода на температуру в камере сгорания. Проведены расчеты влияния давления в КС на характеристики двигателя и рабочего газа. Условия расчета – условия работы двигателя. Рис. 8.4. Зависимость температуры в КС от давления и коэффициента избытка окислителя. Рис. 8.5. Зависимость температуры в критическом сечении от давления и коэффициента избытка окислителя. Рис. 8.6. Зависимость температуры на срезе сопла от давления и коэффициента избытка окислителя. Рис. 8.7. Зависимость удельного импульса от давления и коэффициента избытка окислителя. Расчеты показывают, что давление в КС несильно влияет на температуру и удельный импульс. Расход топлива На основе опыта проектирования подобных двигателей зададим коэффициенты потерь удельного импульса в камере сгорания и сопле

Газодинамический расчет Газодинамический расчет проводим для определения основных газодинамических параметров по тракту двигателя. Расчет идеальный, не учитывается отток тепла в стенку камеры сгорания – стенка адиабатическая, не учитываются потери энергии рабочего тела. В качестве характеристик потока выбрано давление в КС, температура в ядре и непосредственно возле стенки КС, тяга двигателя и удельный импульс. Рис. 11.1. Изменение давления по профилю КС и сопла. Рис. 11.2. Изменение температуры ядра потока по профилю КС и сопла с учетом перемешивания (при завесе 20% окислителя). Рис. 11.3. Изменение температуры потока возле стенки по профилю КС и сопла с учетом перемешивания (при завесе 20% окислителя). Рис. 11.4. Изменение тяги двигателя по профилю КС и сопла. Рис. 11.5. Изменение удельного импульса двигателя по профилю КС и сопла (термодинамический, без учета перемешивания). Рис. 11.6. Изменение коэффициента тяги по профилю КС и сопла. 12 Расчет вариантов применения завесы В качестве завесного охлаждения могут использоваться как окислитель, так и горючее. Выбор компонента на завесу зависит от многих факторов: эта и количество компонента, идущего на завесу, его теплофизические свойства, геометрия подвода завесы и ряд других. Проведен анализ применения завесы из окислителя и из горючего при разном относительном количестве данного компонента. Результатами вычислений является температура газа возле стенки и в пристеночной области по длине камеры сгорания. Важным параметром при расчете завесного охлаждения является коэффициент турбулентного перемешивания завесы с пристеночным слоем потока. Он показывает, как интенсивно перемешиваются эти слои, тем самым определяя изменение соотношения компонентов вдоль стенки около стенки камеры сгорания. Именно этот параметр определяет количество конвективного тепла, переходящего от горячего газа к стенке КС.

Коэффициент турбулентного перемешивания зависит от факторов организации рабочего процесса в объеме КС: это и распределение пелены от форсунок, техническое исполнение каналов завесы, разность скоростей основного потока и завесного, свойств перемешивающихся сред и т.д. Определить значение этого коэффициента без соответствующих исследований проблематично, поэтому, используют уже полученные экспериментальные данные. Для ЖРДМТ выбранный диапазон коэффициента турбулентного перемешивания от 0,0005 до 0,002. В табл. 12 приведен расчет параметров смесеобразования для случая использования окислительной завесы в количестве 20% от суммарного расхода. Ниже приведены расчеты температур в придельных значения коэффициента турбулентного перемешивания для различных компонентов завесы и при различном относительном расходе на завесу. Таблица 12.1. Пример расчета параметров смесеобразования.

Рис. 12.1. Изменение температуры газа при завесе 20% О в зависимости от коэффициента турбулентного перемешивания. Рис. 12.2. Изменение температуры газа при завесе 15% О в зависимости от коэффициента турбулентного перемешивания. Рис. 12.3. Изменение температуры газа при завесе 10% О в зависимости от коэффициента турбулентного перемешивания. Рис. 12.4. Изменение температуры газа при завесе 5% О в зависимости от коэффициента турбулентного перемешивания. Рис. 12.5. Изменение температуры газа при завесе 2% Г в зависимости от коэффициента турбулентного перемешивания. Рис. 12.6. Изменение температуры газа при завесе 5% Г в зависимости от коэффициента турбулентного перемешивания. Рис. 12.7. Изменение температуры газа возле стенки при различной завесе при сильном перемешивании, коэффициенте турбулентного перемешивания 0,002. Рис. 12.8. Изменение температуры газа в пристеночной области при различной завесе при сильном перемешивании, коэффициенте турбулентного перемешивания 0,002. Рис. 12.9. Изменение температуры газа возле стенки при различной завесе при слабом перемешивании, коэффициенте турбулентного перемешивания 0,0005. Рис. 12.10. Изменение температуры газа в пристеночном слое при различной завесе при слабом перемешивании, коэффициенте турбулентного перемешивания 0,0005. Выводы Расчеты показывают, что при слабом перемешивании минимальная температура возле стенки получается при использовании завесы из горючего не менее 5% и завесе из окислителя не менее 20%. При слабом перемешивании уровень температур находится в пределах 1100…1300 К. При сильном перемешивании минимальная температура оказывается при использовании завесы из окислителя не менее 20%, при использовании завесы из горючего не менее 5% температура чуть выше. Уровень температур в диапазоне 1800…2200 К. Организация рабочего процесса должна обеспечивать наименьшее перемешивание слоя завесы с пристеночным слоем горячего газа. Заключение 1. Поставлена задача эскизного проектирования ЖРД тягой 1000 Н на компонентах: 85%-й пероксид водорода и керосин. Составлено техническое задание на разработку двигателя. Определена последовательность эскизной разработки. 2. Проведен анализ применения в ЖРДМТ компонентов: 85%-й пероксид водорода и керосин. Для воспламенения топливной пары предложено каталитическое разложение пероксида водорода с использованием перманганата калия (KMnO4). 3. Проведен термодинамический расчет параметров рабочего тела в зависимости от концентрации окислителя (пероксида водорода) и давления в КС. Показано, что концентрация сильно влияет на удельный импульс и температуру в КС. Влияние давления в КС на термодинамические характеристики рабочего тела минимально. Однако повышение давления может благоприятно сказаться на распыливании компонентов и уменьшить массу КС. 4. Проведено математическое моделирование теплового состояния двигателя в широком диапазоне входных значений. Проведен анализ теоретического значения удельного импульса в зависимости от параметров двигателя и применяемых материалов. 5. Проведен расчет высотной и дроссельной характеристик двигателя. Без учёта расхода на завесу для двигателя, работающего на земле (противодавление 1 атм), подтверждена номинальная тяга в 1000 Н, при этом теоретический удельный импульс составит до 2064 м/c. При работе сопла с противодавлением 70 кПа, тяга увеличится до 1050 Н, удельный импульс — до 2168 м/c. Расчеты показали, что при работе на земле отрыв потока в сопле не возникает. 6. Определено, что для материала Inconel 718 предельная температура материала составит не более 1100…1200 К. В этом случае оптимальными значениями расхода на завесу могут быть 5…10% горючего или 15…20% окислителя. Коэффициент избытка окислителя выбираем в районе 1,15…1,25. Величина теоретического удельного импульса при этом снизится в той же пропорции и будет находиться в пределах 1800…1900 м/c. Ожидаемое практическое значение удельного импульса на испытаниях будет ещё меньше и может достичь 1750…1850 м/c. Окончательный вывод по требуемому расходу на завесу принимается исходя из результатов огневых испытаний. 7. Проведен термодинамический расчет двигателя, работающего на пероксиде водорода концентрации 85%, 90%, 95%, 98%. Проведен термодинамический расчет для двигателя на 85%-м пероксиде водорода, работающего с разным давлением в камере сгорания. Проведен расчет основных характеристик и зависимостей двигателя тягой 1000 Н, работающего на 98%-м пероксиде водорода.

Литература 1. Авдуевский В.С., Галицейский Б.М., Кошкин В.К. и др. Основы теплопередачи в авиационной и ракетной технике. – М.: Машиностроение, 1992. – 528 c. 2. Алемасов В.Е., Дрегалин А.Ф., Тишин А.П. Теория ракетных двигателей. – М.: Машиностроение, 1989. – 464 с. 3. Безменова Н.В. Численное моделирование сопряженного теплообмена в ЖРД малых тяг в целях повышения их эффективности. Диссертация на соискание ученой степени кандидата технических наук. – Самара: СГАУ, 2001. 4. Белов Г.В. Термодинамическое моделирование: методы, алгоритмы, программы. – М.: научный Мир, 2002. – 184 с. 5. Беляев Н.М., Рядно А.А. Методы нестационарной теплопроводности. – М.: Высшая школа, 1978. – 328 с. 6. Березанская Е.Л., Курпатенков В.Д., Надеждина Ю.Д. Расчет конвективных тепловых потоков в сопле Лаваля. – М: МАИ. 1976. – 77 с. 7. Волчков Э. П. Пристеновные газовые завесы. «Наука». Новосибирск, 1983. – 240 с. 8. Воробьев А.Г. Математическая модель теплового состояния ЖРДМТ. Вестник МАИ. Т14, №4. Москва. 2007. – С. 42-49. 9. Горностаев В.И. Термодинамический расчет двигателя. – Красноярск: САА, 1994 г. 10. Дзюбенко Б.В., Ашмантас Л.В., Мякочкин А.С. Термодинамика. – Вильнюс, 2006. – 303 с. 11. Добровольский М.В. Жидкостные ракетные двигатели. Основы проектирования. – М.: Машиностроение, 1968. – 396 с. 12. Зрелов В.Н., Серегин Е.П. Жидкие ракетные топлива. – М.: Химия, 1975. – 320 с. 13. Иевлиев В.М. Турбулентное движение высокотемпературных сплошных сред. – М.: Наука, 1975. – 256 с. 14. Калиниченко В.И., Кощий А.Ф., Ропавка А.И. Численные решения задач теплопроводности. – Х.: Вища шк., 1987. 15. Козлов А.А., Новиков В.Н., Соловьев Е.В. Системы питания и управления ЖРДУ. Москва. Машиностроение 1988г. 16. Козлов А.А., Абашев В.М. Расчет и проектирование ЖРДМТ. Учебное пособие. МАИ.2004г. 17. Козлов А.А. Выбор топлива, схемы и основных параметров ЖРДУ на ранних этапах проектирования. МАИ. Учебное пособие.1997г. 18. Козлов А.А., Бобков Р.М., Шарапов В.В., Кесаев Х.В. и др. Создание высокоэффективной экологически чистой комбинированной ЖРДУ многократного включения для транспортировки грузов на стационарную орбиту Земли и удаления радиоактивных отходов в дальний космос. Технические отчеты по теме 202-91 К1за 1991 и 1992гг. 19. Кочетков Ю.Н., Савельев Г.Я., Аверкина В.Н. Методика определения энергетических характеристик ЖРДМТ // Ракетно-космическая техника, вып. 3 (136). НИИ тепловых процессов, 1992 г. 9-13 c. 20. Кошкин В.К. и др. Нестационарный теплообмен. – М.: Машиностроение, 1973. – 328 с. 21. Кудрявцев В.М., Васильев А.П., Кузнецов В.А. и др. Основы теории и расчета жидкостных ракетных двигателей. – М.: Высшая школа, 1983. – 703 с. 22. Кулаков М.В., Макаров Б.И. Измерение температуры поверхности твёрдых тел. – М.: Энергия, 1979. – 96 с. 23. Кутателадзе С.С. Основы теории теплообмена. – М: Атомиздат, 1962. – 456 с. 24. Луканин В.Н., Шатров М.Г. и др. Теплотехника. – М.: Высшая школа, 2006. – 671 с. 25. Мошкин Е.К. Нестационарные режимы работы ЖРД. – М.: Машиностроение, 1970. – 336 с. 26. Неретин Е.С., Кирпичёв К.Ю., Чубаров О.Ю. Система испытания приводов качания жидкостных ракетных двигателей РД-170, РД-171, РД-180, РД-191 // XXXV ГАГАРИНСКИЕ ЧТЕНИЯ. Научные труды Международной молодежной научной конференции. – М.: МАТИ, 2009. Т. 2. – с. 225–226. 27. Самарский А. А., Вабищевич П. Н. Вычислительная теплопередача. М.: Едиториал УРСС, 2003. – 784 с. 28. Термодинамические и теплофизические свойства индивидуальных веществ. Справочник в 2-х томах. Издание второе. Под редакцией академика Глушко В.П. – М.: Из-во АН СССР, 1962. 29. Термодинамические и теплофизические свойства продуктов сгорания. Справочник в 10-ти томах. Под редакцией академика Глушко В.П. – М.: ВИНИТИ АН СССР, 1971. Приложение 1. Термодинамический расчет для разной концентрации пероксида водорода 21.1 85%H2O2 + керосин 21.2 90%H2O2 + керосин 21.3 95%H2O2 + керосин 21.4 98%H2O2 + керосин 22 Приложение 2. Термодинамический расчет для разного давления в КС для пероксида водорода 85% Температура в КС Молекулярный вес Удельный импульс пустотный Удельный импульс расчетный 23 Приложение 3. Расчет двигателя для компонентов топлива «пероксид водорода 98% + керосин» Приведены расчеты основных параметров и зависимостей для двигателя, использующего в качестве окислителя 98%-й пероксид водорода. Таблица 23.1. Расчетные расходы компонентов топлива.

Таблица 23.2. Геометрические параметры КС.

Рис. 23.1. Размеры КС двигателя (пропорции не сохранены). Рис. 23.2. Изменение температуры ядра потока по профилю КС и сопла с учетом перемешивания (при завесе 20% окислителя). Рис. 23.3. Изменение температуры потока возле стенки по профилю КС и сопла с учетом перемешивания (при завесе 20% окислителя). Рис. 23.4. Изменение тяги двигателя по профилю КС и сопла. Рис. 23.5. Изменение температуры газа возле стенки при различной завесе при сильном перемешивании, коэффициенте турбулентного перемешивания 0,002. Рис. 23.6. Изменение температуры газа в пристеночной области при различной завесе при сильном перемешивании, коэффициенте турбулентного перемешивания 0,002. Рис. 23.7. Изменение температуры газа возле стенки при различной завесе при слабом перемешивании, коэффициенте турбулентного перемешивания 0,0005. Рис. 23.8. Изменение температуры газа в пристеночном слое при различной завесе при слабом перемешивании, коэффициенте турбулентного перемешивания 0,0005. Рис. 23.9. Длина жидкой пленки в зависимости от температуры стенки и используемого компонента на завесу. Красным показаны предельный случай для используемого материала. Рис. 23.10. Тепловые потоки в стенку в зависимости от температуры стенки. Рис. 23.11. Лучистый тепловой поток в стенку в зависимости от температуры стенки. Рис. 23.12. Равновесные температуры внешней и внутренней поверхностей КС. Рис. 23.13. Равновесные осредненные температуры в зависимости от расхода компонента на завесу. Рис. 23.14. Максимальная температура газа в зависимости от расхода на завесу. Рис. 23.15. Удельный импульс в зависимости от расхода на завесу. Рис. 23.16. Расчет удельного импульса при схеме с 4, 7 и 19 форсунками (завеса 20% О). Рис. 23.17. Расчет относительного расхода на завесу при схеме с 4, 7 и 19 форсунками (завеса 20% О). Рис. 23.18. Зависимость удельного импульса от давления в КС для различного давления окружающей среды.

[1] http://specialmetals.com/assets/documents/alloys/inconel/inconel-alloy-718.pdf [2] http://www.bibusmetals.com.ua/fileadmin/materials/PDF/catalogs_new_2013/nikel/ INCONEL__Alloy_718_RU_EN.pdf [3] http://www.diyspaceexploration.com/thermodynamic-properties-of-hydrogen-peroxide/ Реферат Отчет # с., # ч., # рис., # табл., # источн., # прил. Ключевые слова: ЖРД малой тяги, камера сгорания. В отчете представлены результаты исследований… Цель работы — расчеты, анализ и выбор проектных параметров жидкостного ракетного двигателя малой тяги с высоким удельным импульсом на компонентах топлива «пероксид водорода высокой концентрации + керосин». Выводы: 1. Поставлена задача эскизного проектирования ЖРД тягой 1000 Н на компонентах: 85%-й пероксид водорода и керосин. Составлено техническое задание на разработку двигателя. Определена последовательность эскизной разработки. 2. Проведен анализ применения в ЖРДМТ компонентов: 85%-й пероксид водорода и керосин. Для воспламенения топливной пары предложено каталитическое разложение пероксида водорода с использованием перманганата калия (KMnO4). 3. Проведен термодинамический расчет параметров рабочего тела в зависимости от концентрации окислителя (пероксида водорода) и давления в КС. Показано, что концентрация сильно влияет на удельный импульс и температуру в КС. Влияние давления в КС на термодинамические характеристики рабочего тела минимально. Однако повышение давления может благоприятно сказаться на распыливании компонентов и уменьшить массу КС. 4. Проведено математическое моделирование теплового состояния двигателя в широком диапазоне входных значений. Проведен анализ теоретического значения удельного импульса в зависимости от параметров двигателя и применяемых материалов. 5. Проведен расчет высотной и дроссельной характеристик двигателя. Без учёта расхода на завесу для двигателя, работающего на земле (противодавление 1 атм), подтверждена номинальная тяга в 1000 Н, при этом теоретический удельный импульс составит до 2064 м/c. При работе сопла с противодавлением 70 кПа, тяга увеличится до 1050 Н, удельный импульс — до 2168 м/c. Расчеты показали, что при работе на земле отрыв потока в сопле не возникает. 6. Определено, что для материала Inconel 718 предельная температура материала составит не более 1100…1200 К. В этом случае оптимальными значениями расхода на завесу могут быть 5…10% горючего или 15…20% окислителя. Коэффициент избытка окислителя выбираем в районе 1,15…1,25. Величина теоретического удельного импульса при этом снизится в той же пропорции и будет находиться в пределах 1800…1900 м/c. Ожидаемое практическое значение удельного импульса на испытаниях будет ещё меньше и может достичь 1750…1850 м/c. Окончательный вывод по требуемому расходу на завесу принимается исходя из результатов огневых испытаний. 7. Проведен термодинамический расчет двигателя, работающего на пероксиде водорода концентрации 85%, 90%, 95%, 98%. Проведен термодинамический расчет для двигателя на 85%-м пероксиде водорода, работающего с разным давлением в камере сгорания. Проведен расчет основных характеристик и зависимостей двигателя тягой 1000 Н, работающего на 98%-м пероксиде водорода. Содержание Введение. 5 1 Задача эскизного проектирования. 6 2 Техническое задание на двигатель. 7 3 Свойства сплава Inconel 718. 8 4 Этапы разработки ЖРДМТ. 9 5 Анализ применения топливной пары ВПВ-керосин. 11 6 Разложение ВПВ катализатором.. 15 7 Термодинамический расчет. 18 8 Расчет газодинамического профиля. 23 9 Теория моделирования теплового и энергетического состояний ЖРДМТ. 29 10 Газодинамический расчет. 44 11 Расчет вариантов применения завесы.. 47 12 Расчет испарения жидкой пленки завесы.. 55 13 Расчет тепловых потоков в стенку КС.. 57 14 Анализ удельного импульса для различных схем смесительной головки. 61 15 Анализ удельного импульса для различных вариантов материалов стенки КС.. 65 16 Дроссельная и высотная характеристики двигателя. 69 17 Анализ характеристик двигателя с учетом отрыва потока. 73 18 Заключение. 76 19 Литература. 78 20 Приложение 1. Термодинамический расчет для разной концентрации пероксида водорода. 81 21 Приложение 2. Термодинамический расчет для разного давления в КС для пероксида водорода 85%. 85 22 Приложение 3. Расчет двигателя для пероксида водорода 98%. 90

Введение Создание жидкостных ракетных двигателей малых тяг включает в себя множество процессов и процедур для доведения материальной части до требований заказчика. Основной частью этой содержательной работы является проектирование конструкции камеры сгорания и смесительной головки. В процессе разработки инженер обязан использовать современные достижения в области моделирования рабочих процессов в сложных технических устройствах. В нашем случае математическое моделирования должно быть направлено на прогнозирования теплового состояний двигателя и на получения ожидаемых энергетических характеристик двигателя. Задача эскизного проектирования Эскизное проектирование включает в себя: · расчет газодинамического профиля камеры сгорания и сопла, · расчет и размещение на плоскости смесительной головки струйных и центробежных форсунок, · расчет перемешивания завесы с пристеночным слоем продуктов сгорания, · расчет течения компонентов внутри смесительной головки, · расчет теоретического теплового состояния ЖРДМТ, · расчет теоретических энергетических параметров ЖРДМТ, · другие расчеты, позволяющие на этапе разработки проанализировать эффективность технических решений и оценить будущие характеристики двигателя. Проектирование двигателей без регенеративного охлаждения ограничено, в первую очередь, максимальной допустимой температурой конструкции. Для определения этой температуры применяется модель теплового состояния ЖРДМТ, позволяющая на этапе проектирования выбирать оптимальные значения соотношения компонентов в пристеночном слое и ядре камеры, расход на завесу, число форсунок и другие параметры ЖРДМТ. 3 Техническое задание на двигатель

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 273; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.6.59 (0.223 с.) |

и

и  .

. .

.