Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

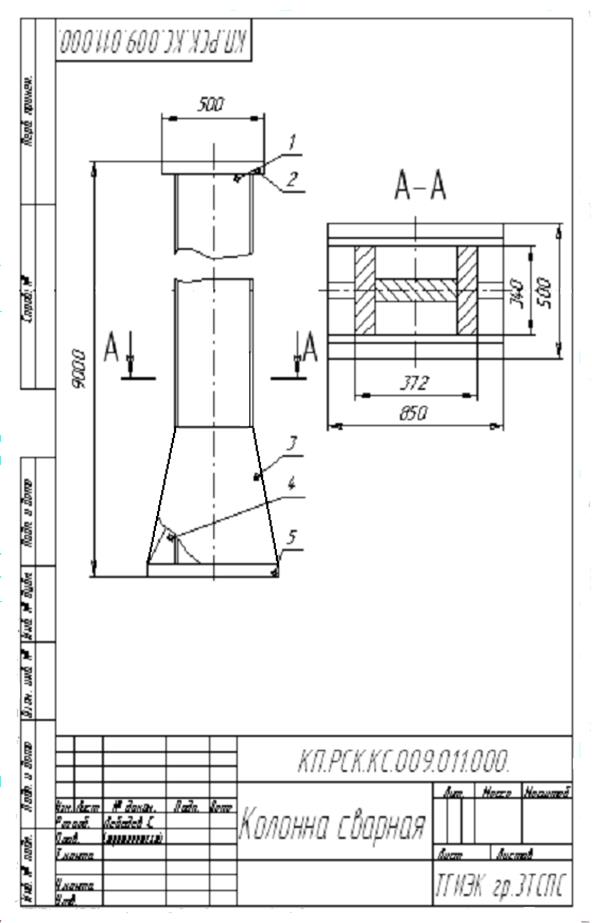

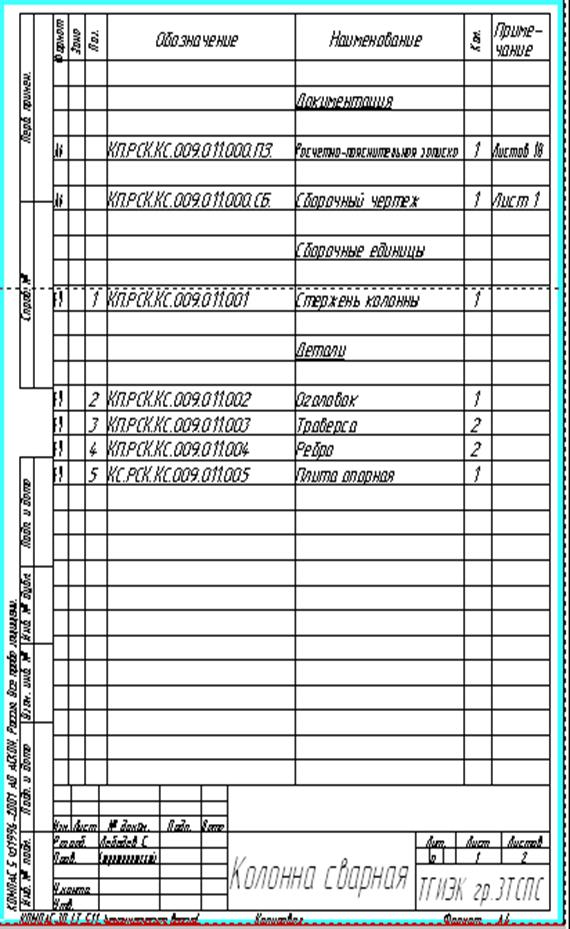

Оголовок; 2 – стержень; 3 – база. ⇐ ПредыдущаяСтр 4 из 4

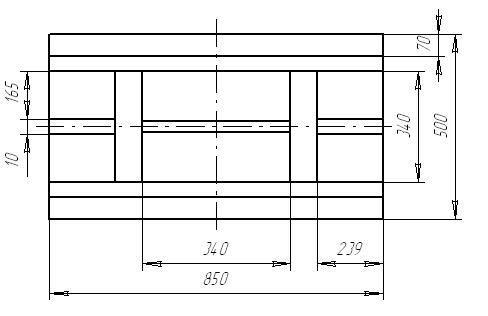

Рисунок 3. Колонна сварная. Раздел 2. Расчетная часть.

Расчетная длина колонны Требуемая площадь поперечного сечения колонны где

Определяем габариты поперечного сечения колонны: Радиус инерции Габариты поперечного сечения:

Принимаем с учетом сортамента на листовой прокат Подбираем толщину стенки и поясов поперечного сечения колонны:

Требуемая толщина одного пояса составит: Проверяем подобранное поперечное сечение колонны: Фактическая площадь Минимальный момент инерции Минимальный радиус инерции Наибольшая гибкость Условная гибкость При

Значения

Прочность поперечного сечения колонны обеспечена, т. к. перегрузка не превышает 5%. Проверяем условия обеспечения устойчивости стенки и поясов поперечного сечения: При условной гибкости

Так как Устойчивость поясов проверяется неравенством:

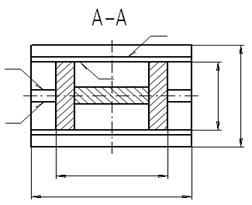

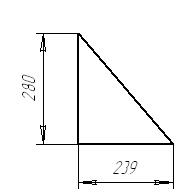

Рисунок 4. Поперечное сечение сплошной колонны.

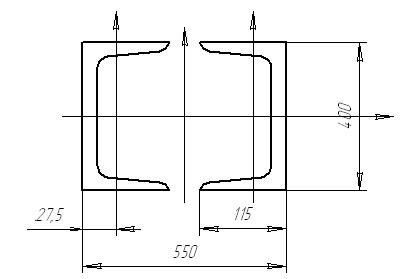

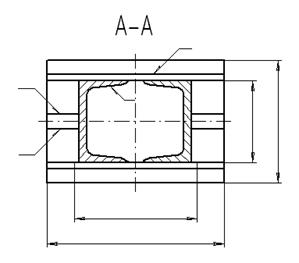

2.2. Проектирование сквозной колонны. Проектируем сквозную колонну, стержень которой состоит из двух швеллеров. 2.2.1. Расчет относительно материальной оси X.

Задаёмся как и раньше Тогда гибкость

Коэффициент

Напряжение Прочность подобранного сечения колонны обеспечена.

2.2.2. Расчет относительно свободной оси Y.

Определяем ширину поперечного сечения колонны из условия её равной устойчивости. Предварительно задаемся гибкостью ветви Гибкость Радиус инерции

Требуемое расстояние между обушками швеллеров с полками, ориентированными внутрь

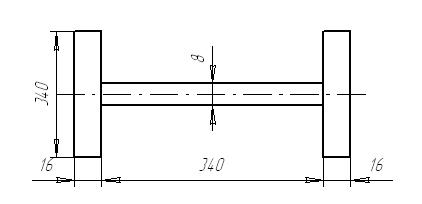

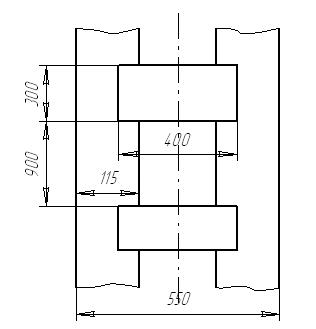

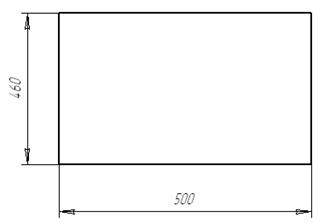

Рисунок 5. Поперечное сечение сквозной колонны.

момент инерции относительно собственной оси Y радиус инерции относительно собственной оси Y расстояние от обушка до собственной оси Y Момент инерции всего сечения колонны относительно общей оси Y:

Расчетная длина ветви Радиус инерции всего поперечного сечения колонны: гибкость Полученное значение приведенной гибкости меньше, чем значение гибкости относительно оси X, т.е. Производим расчет планок. Ширина планки Толщина планки Планки заводят на ветвь стержня на Должны соблюдаться условия:

Отношение жёсткостей планки и ветви стержня:

Рисунок 6. Расположение планок на стержне колонны.

Для окончательного выбора варианта конструкции стержня колонны сравним площади их поперечных сечений. Площадь поперечного сечения сплошной колонны: Площадь поперечного сечения сквозной колонны:

Предпочтение отдаем варианту сплошного поперечного сечения колонны, так как его площадь меньше и, следовательно, экономичнее по расходу материала и менее трудоёмка.

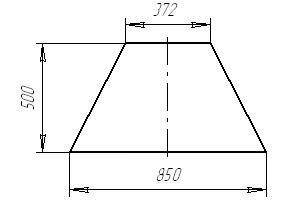

2.4. Расчёт и конструирование базы.

2.4.1. Определяем размеры опорной плиты. Расчетная сила давления на фундамент с учетом веса колонны:

Материал фундамента бетон марки М100 с нормативным сопротивлением Задавшись коэффициентом сопротивления бетона

Требуемая площадь опорной плиты Принимаем ширину плиты

Определяем толщину плиты. Среднее напряжение в бетоне На участках, опёртых по четырём сторонам (внутри поперечного сечения стержня колонны):

На участках, опёртых по трём сторонам (между листами траверсы и поясом стержня колонны):

На консольных участках величина изгибающего момента составит:

Вследствие большой разницы между моментами

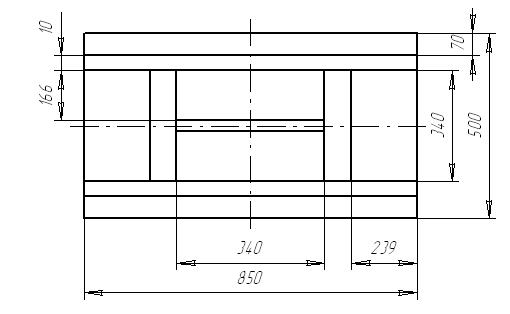

Рисунок 8. Опорная плита вместе со стержнем и рёбрами жёсткости в плане.

Тогда

Максимальный изгибающий момент Толщина плиты 2.4.2. Рассчитаем и сконструируем траверсу. Принимаем катет сварных швов

Проверяем прочность траверсы на изгиб и срез. Нагрузка на единицу одного листа траверсы: Изгибающий момент в месте приварки траверсы к колонне:

Поперечная сила в месте приварке траверсы к колонне:

Момент сопротивления листа траверсы Нормальное напряжение в сечении траверсы:

Касательное напряжение в сечении траверсы:

Прочность траверсы обеспечена.

Рисунок 9. Траверса.

2.4.3. Рассчитаем и сконструируем ребра жёсткости. Нагрузка на единицу длины ребра

Поперечная сила в месте приварки ребра Требуемая высота ребра Принимаем высоту ребра Касательное напряжение Прочность ребра жёсткости обеспечена.

Рисунок 10. Ребро жёсткости.

2.5. Конструирование оголовка колонны.

Оголовок колонны представляет собой плиту, на которой располагаются выше лежащие балки. Размеры оголовка зависят от поперечного сечения стержня колонны и назначаются конструктивно.

Рисунок 11. Оголовок колонны в плане.

2.6. Расчёт сварных швов.

Швы, прикрепляющие ребро к колонне проверяем по результирующему напряжению:

Швы, прикрепляющие элементы базы к плите определяем по катету. Катет шва, прикрепляющего траверсу: Катет шва, прикрепляющего ребро жесткости: Принимаем катеты швов в соответствии с толщиной плиты Такого же катета назначаем швы, прикрепляющие к плите пояса и стенку стержня колонны, а также и оголовок к стержню колонны.

2.7. Проверка принятого расчётного сопротивления бетона.

Размеры верхнего обреза фундамента примем на 300 мм больше размеров опорной плиты. Тогда длина обреза фундамента Ширина обреза фундамента Коэффициент Полученный коэффициент не отличается от принятого ранее, следовательно, все конструктивные решения и расчеты верны.

3.1. Анализ технологичности. Для изготовления сварной колонны применяется сталь ВСт3пс, относящаяся к классу низкоуглеродистых сталей и к первой группе по свариваемости. Сварные соединения из сталей 1 группы свариваемости отличаются высоким качеством, получаются без применения особых приемов (подогрев при сварке и отпуск после неё). Заготовки для элементов колонны изготовляются из листового проката термической резкой и не нуждаются в дальнейшей механической обработке. Все сварные соединения располагаются симметрично, отсутствует скопление сварных швов в одном месте, имеется хороший доступ к местам сварки и для выполнения контрольных операций. Сварная колонна позволяет применять высокопроизводительные способы сборки и сварки с применением прогрессивного оборудования и не требует высокой квалификации основных рабочих. Все выше сказанное позволяет сделать вывод, что спроектированная сварная колонна является технологичной. 3.2 Технология сборки и сварки. Заготовки получаем термической резкой, после которой производим правку. Заготовки из листового проката правим на листоправильных вальцах. Перед поступлением заготовок на сборку проверяем чистоту поверхности металла, габаритные размеры, качество подготовки кромок. Транспортировку осуществляем с помощью мостового крана. Сборку производим на плите с помощью установочных струбцин, состоящих из 2-х винтовых струбцин и талрепа. Листы, закрепленные в струбцины, устанавливаются талрепом на необходимое расстояние и прихватываются тонкими прутками. В собранном узле контролируем зазоры, относительное положение деталей. Сварку ведём вручную электродами Э60. После сварки зачищаем швы. Сборка основания ведется на стержне колонны. Сначала привариваем траверсы, затем рёбра жёсткости. Далее колонна кладется на подставку определённой высоты и к стержню прикладывается, прихватывается и приваривается опорная плита и с другой стороны оголовок. Применяем полуавтоматическую сварку в смеси

Для полуавтоматической сварки применяем полуавтомат ПДГ-508 с источником питания ВДУ-504 проволокой СВ-08Г2С диаметром 1.6 мм. Для получения смеси углекислого газа и кислорода применяем смеситель УСД-1А. Для ручной сварки применяем источник питания ВДУ-506.

1. Блинов А.Н., Лялин К.В. «Сварные конструкции», Стройиздат, М. 1990 г. 2. Михайлов А.М. «Сварные конструкции», Стройиздат, М, 1983 г. 3.Г А. Николаев Г.А. Винокуров В.А. «Сварные конструкции», В. школа, М, 1990 г.

Примечания 1. К подразделу 2.1. 1.1.При большой разнице между значениями φ0 и φ1 следует определить их среднеарифметическое значение: 1.2.При условной гибкости 1.3.В случае несоблюдения неравенств 1.4.В случае несоблюдения неравенства 2. К подразделу 2.2. (пункт 2.2.2). 2.1.Если приведённая гибкость больше гибкости относительно оси х, то следует провести проверку по нормальным напряжениям

2.2.При несоблюдении неравенства 3. К подразделу 2.4. 3.1.В том случае, если экономичнее будет стержень колонны, состоящий из двух швеллеров, то при определении толщины плиты следует руководствоваться рисунком 4 и все размеры для определения изгибающих моментов назначить в зависимости от размеров поперечного сечения стержня колонны.

b1

а2 а1

Рисунок 4. Опорная плита вместе со стержнем сквозной колонны в плане. Участок, закреплённый по четырём сторонам (внутри стержня колонны), имеет размеры:

Участок, закреплённый по трём сторонам (между листами траверсы), имеет размеры:

При расстановке рёбер жёсткости 3.2. При несоблюдении условия прочности траверсы следует увеличить её толщину, или высоту и сделать перерасчёт. 3.3 При несоблюдении условия прочности ребра жёсткости следует увеличить его высоту и сделать перерасчёт. 4.К подразделу 2.5. 4.1.Если полученный коэффициент 5. Образцы выполнения чертежей общего вида сплошной и сквозной колонн представлены на рисунках 5 и 6.

Рисунок 5. Образец чертежа общего вида колонны со сплошным стержнем.

Рисунок 6. Образец чертежа общего вида колонны со сквозным стержнем.

ПРИЛОЖЕНИЕ. Справочные таблицы. Таблица 3. Сортамент стального листового проката.

Таблица 4. Расчётные сопротивления стального проката.

Таблица 5. Значения коэффициента с для сварных балок.

Таблица 6. Коэффициенты ξ, ε, ή.

Таблица 7. Коэффициент сст для стальных сварных балок.

Таблица 8. Коэффициент с1 для сварных балок.

Таблица 9. Значение отношения

Таблица 10. Коэффициент с2 для сварных балок.

Таблица 11. Коэффициент α для расчёта плит, опёртых по четырём сторонам.

Таблица 12. Коэффициент α1 для расчёта плит, опёртых по трём сторонам.

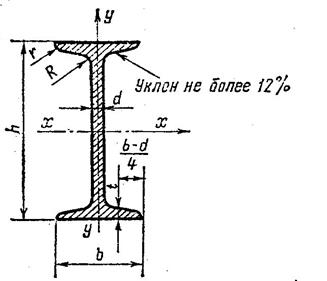

Таблица 13. Сталь горячекатаная, балки двутавровые. ГОСТ 8239-89 [10].

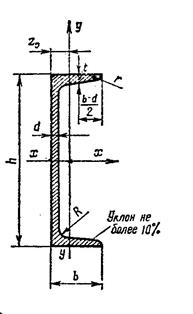

Обозначения: h – высота профиля; b – ширина полки; d – толщина стенки; А – площадь профиля; I – момент инерции; W – момент сопротивления; i – радиус инерции. Таблица 14. Сталь прокатная. Швеллеры. ГОСТ 8240-89 [10].

Обозначения: h – высота профиля; b – ширина полки; d – толщина стенки; А – площадь профиля; I – момент инерции; W – момент сопротивления; i – радиус инерции; z0 – расстояние от центра тяжести до наружной грани стенки

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-18; просмотров: 240; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.141.228 (0.135 с.) |

2.1. Проектирование сплошной колонны.

2.1. Проектирование сплошной колонны.

,

, – расчетное сопротивление стали.

– расчетное сопротивление стали. – коэффициент продольного изгиба в первом приближении, соответствующий гибкости

– коэффициент продольного изгиба в первом приближении, соответствующий гибкости

.

.

,

,  .

. ,

,  - коэффициенты формы поперечного сечения колонны.

- коэффициенты формы поперечного сечения колонны.

. По сортаменту на листовой прокат принимаем

. По сортаменту на листовой прокат принимаем  Тогда на долю поясов приходиться площадь

Тогда на долю поясов приходиться площадь  .

. . По сортаменту на листовой прокат принимаем

. По сортаменту на листовой прокат принимаем  .

. .

. .

. .

. .

. .

.

.

. .

. и

и  незначительно отличаются друг от друга.

незначительно отличаются друг от друга. Нормальное напряжение:

Нормальное напряжение:  .

.

, следовательно, укрепление стенки продольными ребрами жесткости не требуется.

, следовательно, укрепление стенки продольными ребрами жесткости не требуется. , то и поперечных рёбер жёсткости так же не надо.

, то и поперечных рёбер жёсткости так же не надо.

В нашем случае:

В нашем случае:  , т.е. устойчивость поясов обеспечена.

, т.е. устойчивость поясов обеспечена. . По полученной площади поперечного сечения

. По полученной площади поперечного сечения  и, используя сортамент фасонного проката, подбираем два швеллера с суммарной площадью

и, используя сортамент фасонного проката, подбираем два швеллера с суммарной площадью  и с радиусом инерции

и с радиусом инерции

,

, Условная гибкость

Условная гибкость  , где

, где  .

. .

. .

. .

. ,

, .

. . Это расстояние должно быть не менее удвоенной ширины полки швеллера плюс зазор 100 мм для возможности очистки и окраски ветвей стержня колонны с внутренней стороны.

. Это расстояние должно быть не менее удвоенной ширины полки швеллера плюс зазор 100 мм для возможности очистки и окраски ветвей стержня колонны с внутренней стороны.

- расчетная ширина приемлема.

- расчетная ширина приемлема. Производим окончательную проверку подобранного поперечного сечения сквозной колонны. По сортаменту на фасонный прокат для швеллера №40 выбираем:

Производим окончательную проверку подобранного поперечного сечения сквозной колонны. По сортаменту на фасонный прокат для швеллера №40 выбираем: ;

; ;

; .

. .

. . Принимаем расстояние между планками в свету

. Принимаем расстояние между планками в свету  .

. ,

, , приведенная гибкость

, приведенная гибкость  .

. , следовательно, проверка напряжений не требуется.

, следовательно, проверка напряжений не требуется. . Принимаем

. Принимаем  .

. принимаем

принимаем  .

. .

. и

и  ; в нашем случае:

; в нашем случае: и

и  .

. , т.е. деформативностью планок можно пренебречь.

, т.е. деформативностью планок можно пренебречь.

2.3. Сравнение вариантов.

2.3. Сравнение вариантов. .

. .

. , где

, где т/м3 – плотность стали;

т/м3 – плотность стали; - коэффициент надежности.

- коэффициент надежности.

, определяем расчетное сопротивление бетона:

, определяем расчетное сопротивление бетона:  .

. .

. при толщине листов траверсы

при толщине листов траверсы  . Тогда размер выпуска

. Тогда размер выпуска  .

. Требуемая длина плиты

Требуемая длина плиты  . Принимаем

. Принимаем  , тогда выпуск плиты за пояса стержня

, тогда выпуск плиты за пояса стержня  .

. Рисунок 7. Опорная плита вместе со стержнем в плане.

Рисунок 7. Опорная плита вместе со стержнем в плане. .

. ;

;  и

и  . По таблице определяем

. По таблице определяем  . Величина изгибающего момента на этом участке составит:

. Величина изгибающего момента на этом участке составит: .

. ;

;  и

и  . По таблице определяем

. По таблице определяем  . Величина изгибающего момента на этом участке составит:

. Величина изгибающего момента на этом участке составит: .

. .

. предусматриваем укрепление плиты рёбрами жёсткости толщиной

предусматриваем укрепление плиты рёбрами жёсткости толщиной  .

.

и

и  . По таблице выбираем

. По таблице выбираем  . Изгибающий момент на этом участке составит:

. Изгибающий момент на этом участке составит:

.

. .

. . По таблице принимаем толщину плиты

. По таблице принимаем толщину плиты  .

. . Тогда при четырех сварных швах необходимая высота траверсы:

. Тогда при четырех сварных швах необходимая высота траверсы: . Принимаем

. Принимаем  .

.

.

. .

. .

. .

. .

.

.

. Изгибающий момент в месте приварки ребра

Изгибающий момент в месте приварки ребра  .

. .

. .

. по таблице.

по таблице. .

.

Толщину оголовка принимаем равной толщине опорной плите -

Толщину оголовка принимаем равной толщине опорной плите -  . Выпуск оголовка за стержень колонны принимаем 60 мм с каждой стороны.

. Выпуск оголовка за стержень колонны принимаем 60 мм с каждой стороны.

.

.

.

. .

. .

. .

. .

. Раздел 3. Технологическая часть.

Раздел 3. Технологическая часть. и

и  . В последнюю очередь привариваем рёбра жёсткости ручной дуговой сваркой электродами Э60. После сварки зачищаем швы и внешним осмотром выявляем дефекты: наплывы, подрезы, прожоги, не провар и т.д. Размеры сварных швов контролируем катетомерами. Изготовленную сварную колонну транспортируем на склад готовой продукции.

. В последнюю очередь привариваем рёбра жёсткости ручной дуговой сваркой электродами Э60. После сварки зачищаем швы и внешним осмотром выявляем дефекты: наплывы, подрезы, прожоги, не провар и т.д. Размеры сварных швов контролируем катетомерами. Изготовленную сварную колонну транспортируем на склад готовой продукции. 3.3 Применяемое оборудование.

3.3 Применяемое оборудование. Литература.

Литература.

и сделать перерасчёт.

и сделать перерасчёт. должно соблюдаться неравенство

должно соблюдаться неравенство  .

. необходимо укрепить стенку поперечными рёбрами жёсткости.

необходимо укрепить стенку поперечными рёбрами жёсткости. , где коэффициент

, где коэффициент , где

, где  .

. следует увеличить толщину планок и сделать перерасчёт.

следует увеличить толщину планок и сделать перерасчёт.

, где d – толщина стенки швеллера.

, где d – толщина стенки швеллера. , где h – высота швеллера.

, где h – высота швеллера. , где b – ширина поперечного сечения стержня; Lpl – длина опорной плиты

, где b – ширина поперечного сечения стержня; Lpl – длина опорной плиты

значительно отличается от принятого, то следует изменить размеры верхнего обреза фундамента и сделать перерасчёт.

значительно отличается от принятого, то следует изменить размеры верхнего обреза фундамента и сделать перерасчёт.

для стальных сварных балок.

для стальных сварных балок.