Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение твердости лакокрасочных покрытий

9.1 Цель работы Изучить методы определения твердости лакокрасочных покрытий

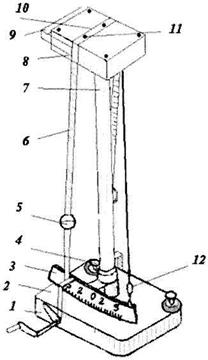

9.2 Теоретические предпосылки Твердость - это свойство покрытия оказывать сопротивление внедрению инородного тела, которое является важным показателем качества лакокрасочных покрытий. Твердость характеризует не только стойкость покрытий к механическим воздействиям, но и существенно влияет на технологию процесса облагораживания. Как правило, более твердые пленки лучше шлифуются и полируются. Показатель твердости является одним из основных при изучении процессов отверждения покрытий. Твердость определяют различными методами, из которых наиболее распространены: склерометрический, маятниковый и метод статического вдавливания. Склерометрический метод заключается в царапании с заданным усилием поверхности заостренным стержнем (иглой) и в измерении ширины получаемой канавки. Для контроля твердости лакокрасочных покрытий используется метод царапания поверхности карандашами различной твердости от 6В до 9Н. Твердость покрытия характеризуют максимальным номером карандаша, не оставляющего на поверхности заметной царапины. Такой метод очень условен и может дать самое грубое представление о твердости покрытия. В производственных условиях определение твердости лакокрасочных покрытий производят по маятниковому прибору типа ТМЛ (маятник А) или М-3 (рисунок 9.1) (ГОСТ 5233 - 89). Определение твердости покрытия по маятниковому прибору типа М-3 основано на определении отношения времени затухания колебаний маятника,

1 - пусковой механизм; 2 - основание; 3 - шкала; 4 - установочные винты; 5 - груз; 6 - двустрелочный маятник; 7 - штатив; 8 - соединительная планка; 9 - рамка; 10 - столик; 11 - стальные шарики; 12 - отвес.

Рисунок 9.1 - Маятниковый прибор М - 3:

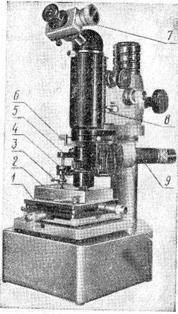

1 - столик; 2- контрольный образец; 3- индентор; 4-груз; 5- механизм нагружения; 6-рукоятка; 7- окулярный микрометр; 8- измерительный микроскоп; 9- осветитель. Рисунок 9.2 – Микротвердомер ПМТ-3

установленного на лакокрасочном покрытии, ко времени затухания того же маятника, установленного на стеклянной пластинке. Твердость (H), условные единицы, вычисляют по формуле H = где t - время затухания колебаний маятника от 5° до 2° на испытуемом лакокрасочном покрытии, с;

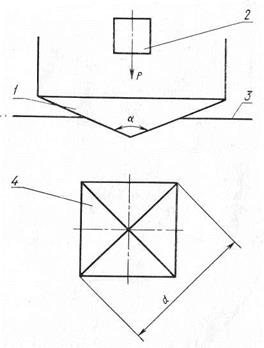

t Поскольку твердость стекла значительно выше твердости всех известных покрытий, величина твердости последних всегда выражается числом меньше единицы. Методом статического вдавливания определяют в настоящее время твердость практически всех материалов. В соответствии с ГОСТ 16838- 71 для определения твердости покрытий на деталях и изделиях из древесины и древесных материалов рекомендуется использовать микротвердомер ПМТ-3. Метод основан на вдавливании алмазной четырехгранной пирамиды под нагрузкой и измерении диагонали отпечатка после снятия нагрузки. Стандарт не распространяется на покрытия, образованные пентафталевыми и масляными лакокрасочными материалами, а также на матовые покрытия. Число твердости HV в МПа вычисляют с погрешностью не более 0,1 МПа по формуле

HV = где P – нагрузка, даН; F – условная площадь боковой поверхности отпечатка, мм Условная площадь боковой поверхности отпечатка (F) для стандартной четырехгранной пирамиды с углом при вершине между противоположными гранями 136° равна F = где d - среднее арифметическое обеих диагоналей отпечатка после снятия нагрузки, мм;

1- индентор (алмазная четырехгранная пирамида); 2 – груз; 3 – испытываемый материал; 4 – отпечаток;

Рисунок 9.3 – Схема измерения диагонали отпечатка прибором ПМТ-3

9.3 Оборудование, приборы, материалы Маятниковый прибор типа М - 3, микротвердомер ПМТ - 3, стеклянные пластинки размером 90х120 мм (чистая и с испытуемым покрытием), секундомер с ценой деления 0,2 с, ацетон технический, контрольные образцы.

9.4 Порядок выполнения работы 9.4.1 Определение твердости по маятниковому прибору типа М-3 На стеклянную пластинку наносят испытуемый лакокрасочный материал. Метод нанесения, способ и время сушки, количество слоев, толщину пленки, срок выдержки покрытия до испытания выбирают в соответствии с установленными техническими условиями на лакокрасочный материал.

Перед началом работы производят проверку маятникового прибора по «стеклянному числу». Величина «стеклянного числа» должна быть 440 ± 6 с. Доведение «стеклянного числа» до нормы производят путем передвижения грузиков маятника по вертикали. После высыхания покрытия окрашенную стеклянную пластинку кладут на плиту прибора пленкой вверх под стальные шарики двустрелочного маятника. Шарики устанавливают на поверхности покрытия так, чтобы маятник находился вблизи нуля шкалы. Затем поднимают рамку, прижимают к ней соединительную планку и устанавливают маятник на нуль. Поддерживая соединительную планку, маятник при помощи пускового приспособления осторожно отводят влево до деления шкалы 5°, при этом следят, чтобы шарики не сдвинулись с места. Затем рамку опускают, маятник освобождают, заставляя его свободно качаться, и одновременно с этим пускают секундомер. Когда амплитуда колебания маятника достигает 2°, секундомер останавливают. Твердость покрытия вычисляют по формуле (9.1). 9.4.2 Определение твердости прибором ПМТ – 3 Определение твердости покрытий проводят на контрольных образцах размером 90 х 120 мм, изготовленных из тех же материалов. что и основные детали. Твердость покрытия определяют в трех точках, равномерно распределенных на испытываемой поверхности, но не ближе 10 мм от края образца. Контрольный образец устанавливают на столик микротвердомера ПМТ-3, включают осветитель в электросеть и фокусируют измерительный микроскоп прибора на поверхность участка выбранного для испытания. Плавно без толчков поворачивают столик с контрольным образцом на 180° до упора. На шток индентора устанавливают груз. Плавно поворачивая рукоятку механизма нагружения микротвердомера, опускают груз с индентором на испытываемый участок покрытия. Индентор выдерживают на поверхности образца под нагрузкой 9 ± 5 с. Плавко поворачивая рукоятку механизма нагружения в обратном направлении, поднимает индентор. Столик поворачивают в исходное положение. Окулярным микрометром измеряют диагональ полученного отпечатка (рис.9.3). За результат испытания принимают среднее арифметическое результатов трех замеров на контрольном образце. Твердость покрытия HV вычисляет по формуле (9.2). При определении твердости покрытия с элементами УИРС изучают процесс изменения твердости покрытия в процессе отверждения с течением времени для различных видов лакокрасочных материалов (изучают зависимость твердости от времени отверждения и температуры).

|

||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 789; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.234.62 (0.006 с.) |

(9.1)

(9.1) - время затухания колебаний маятника от 5° до 2° на стеклянной пластинке («стеклянное число»), с.

- время затухания колебаний маятника от 5° до 2° на стеклянной пластинке («стеклянное число»), с. , (9.2)

, (9.2) .

. =

=  , (9.3)

, (9.3) - угол между противоположными гранями, равный 136°. За результат испытания принимают среднее арифметическое результатов трех замеров на контрольном образце.

- угол между противоположными гранями, равный 136°. За результат испытания принимают среднее арифметическое результатов трех замеров на контрольном образце.

; d – диагональ отпечатка.

; d – диагональ отпечатка.