Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разливка стали на машинах непрерывного литьяСтр 1 из 17Следующая ⇒

РАЗЛИВКА СТАЛИ НА МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ НОРМАТИВНЫЕ ССЫЛКИ ГОСТ 12.0.001-82 ССБТ. Система стандартов безопасности труда. Основные положения. ГОСТ 12.1.003-83 ССБТ. Шум. Общие требования безопасности. ГОСТ 12.0.004-90 ССБТ. Организация обучения работающих безопасности труда. Общие положения. ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования. ГОСТ 12.3.002-75* ССБТ. Процессы производственные. Общие требования безопасности. ГОСТ 12.3.009-76* ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности. ГОСТ 12.0.005-84 ССБТ. Метрологическое обеспечение в области безопасности труда. Основные положения. ГОСТ 12.2.101-84 ССБТ. Пневмоприводы. Общие требования безопасности к конструкции. ГОСТ 12.3.001-85 ССБТ. Пневмоприводы. Общие требования безопасности к монтажу, испытаниям и эксплуатации. ГОСТ 12.4.044-87 ССБТ. Костюмы женские для защиты от повышенных температур. Технические условия. ГОСТ 12.4.045-87 ССБТ. Костюмы мужские для защиты от повышенных температур. Технические условия. ГОСТ 12.4.010-75* ССБТ. Средства индивидуальной защиты. Рукавицы специальные. Технические условия. ГОСТ 12.4.002-97 ССБТ. Средства защиты рук от вибрации. Технические требования и методы испытаний. ГОСТ 12.4.024-76 ССБТ. Обувь специальная виброзащитная. Общие технические требования. ГОСТ 12.4.013-85 ССБТ. Очки защитные. Общие технические условия. ГОСТ 12.4.023-84 ССБТ. Щитки защитные лицевые. Общие технические требования и методы контроля. ГОСТ 12.4.051-87 ССБТ. Средства индивидуальной защиты органов слуха. Общие требования и методы испытаний. ГОСТ 12.4.028-76 ССБТ. Респираторы ШБ-1 “Лепесток”.Технические условия. ГОСТ 12.4.032-95 ССБТ. Обувь специальная с кожаным верхом для защиты от действия повышенных температур. ГОСТ 12.4.128-83 ССБТ. Каски защитные. Общие требования и методы испытаний. ГОСТ 12.2.061-81 ССБТ. Оборудование производственное. Общие требования безопасности к рабочим местам. ГОСТ 12.2.062-81 ССБТ. Оборудование производственное. Ограждения защитные. ГОСТ 12.2.065-81 ССБТ. Краны грузоподъемные. Общие правила безопасности. ДСН 3.3.6.037-99 Санитарные нормы производственного шума, ультразвука и инфразвука. ДСН 3.3.6.039-99 Государственные санитарные нормы производственной общей и локальной вибрации. ДСН 3.3.6.042-99 Санитарные нормы микроклимата производственных помещений.

СНиП II-4-79 Естественное искусственное освещение. ГОСТ 12.1.005-88 Общие санитарно-гигиенические требования к воздуху рабочей зоны. СН 1042 -73 Организация технологических процессов и гигиенические требования к производственному оборудованию. ДСП 3.3.1.038-99 Предприятия черной металлургии. ГОСТ 12.2.049 Оборудование производственное. Общие эргономические требования. ГОСТ 12.2.061 Оборудование производственное. Общие требования безопасности. ГОСТ 12.2.062 Оборудование производственное. Ограждения защитные. ГОСТ 12.3.002 Процессы производственные. Общие требования безопасности. ГОСТ 12.3.009 Работы погрузочно-разгрузочные. Общие требования безопасности. ГОСТ 7565-81 Чугун, сталь, и сплавы. Метод отбора проб для определения химического состава. ГОСТ 7566 Металлопродукция. Приемка, маркировка, транспортирование и хранение. ГОСТ 8179-85 Упаковка, транспортировка и хранение защитных огнеупорных труб. ДСТУ 4061-2001 Заготовки непрерывнолитые. Метод оценки макроструктуры. ТУ 14-13-014-80 ПМК. Пробоотборники отбора металла. ТУ 48-21-517-85 Плиты из раскисленной меди марки М1Р. ТУ 48-21-585-78 Полосы холоднокатанные из сплава медь с серебром. ТУ1539-022-00188162-97 Изделия огнеупорные из кварцевого стекла литые. ТУ 14-7-171-99 Изделия огнеупорные из кварцевого стекла. ТУ У 322-7-00190503-112-96 Изделия огнеупорные. Стаканы погружные графитсодержащие для стали. Опытная партия. ТУ У 23431197.003-99 Смеси шлакообразующие рафинировочные. ТУ У 322-16-116-96 Смесь теплоизолирующая. СТП 227-130-2000 Заготовка непрерывнолитая прямоугольная (слябы). Технические требования. ASTM А 6/A 6М-07 Спецификация стандарта на общие требования к катанным пруткам, профилям, листам и шпунтовым сваям из конструкционной стали. ASTM А 20/А 20М-08 Спецификация стандарта на общие требования к стальным листам для сосудов под давлением. Регистр Ллойда. Классификация судов, правила и инструкции. Часть2 глава3. Производство, испытание и сертификация материалов. Январь 1997г. АВS Материалы для конструкций и оборудования корпусов судов. ЕN 10025 Горячекатанные изделия из нелегированных конструкционных сталей.

ПОДГОТОВКА МНЛЗ К РАЗЛИВКЕ МЕТАЛЛА.

3.1 Проверка и подготовка кристаллизаторов 3.1.1 В период подготовки машины к разливке кристаллизатор должен быть проверен оператором ГПУ и мастером разливки на соответствие настоящей инструкции. 3.1.2 Проверить уклон узких граней (см. п. 9.4.6). 3.1.3 Проверить соосность кристаллизатора относительно верхних роликов секций системы вторичного охлаждения (см. п.10.11.1). Подготовка промежуточных ковшей и погружных стаканов к разливке 3.5.1 Подготовку промежуточных ковшей (промковшей) к разливке, их сушку и разогрев производить в соответствии с требованиями ТИ 227-СТКК-11-2007. 3.5.2 Для обеспечения стабильной работы рекомендуется начинать разливку при наличии на МНЛЗ двух разогретых промежуточных ковшей. 3.5.3 Для подвода металла из промежуточного ковша в кристаллизатор применять муллито-графитовые, муллитокорундографитовые или кварцевые погружные стаканы. Для марок стали с содержанием марганца более 1,2%, рекомендуется разливку производит через муллитокорундографитовые стаканы. Геометрические размеры и качество поверхности кварцевых стаканов должны соответствовать требованиям ТУ1539-022-00188162-97, ТУ14-7-171-99; муллитографитовых – ТУ У 322-7-00190503-112-96, муллитокорундографитовых - условиям контракта. Муллитокорундографитовые и муллитографитовые стаканы перед установкой полностью поместить в печь разогрева погружных стаканов и разогреть до ярко малинового цвета. Время между извлечением стакана из печи разогрева и началом разливки не должно превысить 40 сек. Кварцевые стаканы допускается применять без предварительного разогрева. Заведение затравки 3.6.1 Не менее чем за 2 часа до заведения затравки в кристаллизатор проверить: а) герметичность надувных камер тела затравки согласно описания и инструкции по оборудованию МНЛЗ 5629.00 ТО; б) состояние головки затравки (должна быть очищена от остатков металла и заусенцев); в) состояние замка и надежность крепления головки к телу затравки; г) наличие и состояние чалок для транспортировки затравки. 3.6.2 Перед заведением затравки в полость кристаллизатора необходимо включить пароотсос, установить защитный экран, завести чалки в головку затравки. 3.6.3 Краном с помощью чалок завести затравку в кристаллизатор (расстояние от верха головки затравки до уровня верхней плиты над кристаллизатором должно составлять 600÷650 мм, определяется визуально). При этом необходимо следить за тем, чтобы зазор между головкой затравки и стенками кристаллизатора был равномерным по всему периметру. 3.6.4 С помощью воздухоподвода через головку затравки надуть резиновые камеры воздухом, после чего опустить крюк крана и отсоединить чалки, оставляя подсоединенным воздухоподвод. 3.6.5 Осуществить перемещение затравки в кристаллизаторе в исходное положение 600 мм ниже верхнего среза кристаллизатора (определяется визуально), включением приводов роликов радиального участка. Скорость перемещения при этом должна быть не более 0,5м/мин. 3.6.6 Установив затравку в исходное положение выполнить операции в следующем порядке: а) убрать защитный экран с кристаллизатора; б) специальным инструментом, «чеканкой», заделать зазоры между стенками кристаллизатора и головкой затравки асбестовым шнуром; в) продуть полость кристаллизатора сухим сжатым воздухом;

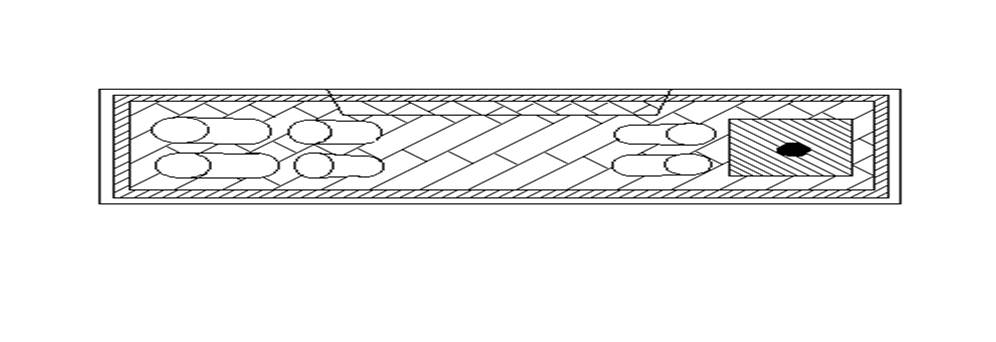

г) на головку затравки и в замок уложить сухую металлическую сечку, мелкие (до 3кг) настыли или специально изготовленные пружины-холодильники (Приложение Д). Общий вес холодильников должен быть в пределах 0,5÷1,0% от массы одного метра длины сляба данного сечения (масса приведена в Приложении Л). На асбестовую забивку уложить металлические прутки или кислородные трубки диаметром 15÷20 мм по периметру кристаллизатора в соответствии с рисунком 1; д) на поверхность стенок кристаллизатора рекомендуется нанести тонкий слой смазки (парафиновой, графитовой или солидола (машинного масла) с графитом в процентном соотношении 80 / 20). Подготовка МНЛЗ к приему жидкого металла 3.7.1 Для аварийного слива металла подготовить аварийные емкости. Не допускать в них наличие влаги и шлака. Вместимость аварийных емкостей должна обеспечить слив в них металла и шлака полного стальковша. 3.7.2 На рабочей площадке перед разливкой проверить наличие и исправность рабочего инструмента (ломиков, заморозок, трубок для прожигания каналов шиберных затворов, стакан-дозаторов и промывки погружных стаканов, пробоотборников, пробниц, совков для подачи ШОС в кристаллизатор, скребков для удалений шлака из кристаллизатора и др.). Проверить все контрольно-измерительные приборы и сигнализации. 3.7.3 На рабочей площадке установить контейнер со шлакообразующей смесью, необходимое количество теплоизолирующей и шлакообразующей рафинировочной смеси (в мешках), проверить наличие сертификатов с указанием порядкового номера смеси и даты ее изготовления. Не допускать использование ШОС, ТИС и ШРС при отсутствии сертификата, а так же, если длительность их хранения и химический состав не соответствуют требованиям предъявляемым нормативными документами (Приложение Ж).

Кислородная трубка Резаная кромка (сечка), пружины

Рисунок 1- Схема укладки холодильников на головку затравки 3.7.4 Не менее чем за 15 минут до начала разливки необходимо проверить расстановку на рабочих местах обслуживающего МНЛЗ персонала и выполнить следующие операции: а) проверить готовность электросхем, гидросхем и работу всех механизмов; б) проверить давление воды, сжатого воздуха, природного газа, кислорода и аргона; в) включить вентиляционные системы;

г) подать воду на охлаждение механизмов МНЛЗ. Расход воды на кристаллизатор должен быть 330-350м3/час; Примечание: воду на кристаллизатор подать после его установки, настройки и опрессовки, и не отключать до его снятия с МНЛЗ. д) проверить работу газовых резаков и других механизмов МГР; е) установить механизмы в исходное положение. Операторам проверить отсутствие людей в опасных зонах МНЛЗ. 3.7.5 Температура металла в сталеразливочном ковше после внепечной обработки должна обеспечить получение в промежуточном ковше металла перегретого выше температуры ликвидус на 10÷29°С. 3.7.5.1 Температуру ликвидус рассчитывать по формуле: Тликв = 1537 - (88x%[C] + 8x%[Si] + 5x%[Mn] + 4x%[Ni] + (1) 5x%[Cu] + 2x%[Mo] + 2x%[V] + 1.5x%[Cr] + 25x%[S] + 30x%[P]), где [C]; [Si]; [Mn];[Ni]; [Cu]; [Mo]; [V]; [Cr]; [S]; [P] – содержание соответствующих элементов в последней пробе АДС. При забраковке последней пробы содержание соответствующих элементов принимать по предыдущей достоверной пробе АДС. 3.7.6 Время транспортировки стальковша с АДС до начала разливки не должно превышать 20 минут. 3.7.7 Произвести подсоединение “косынки” (для соединения шиберного узла с гидравлическим цилиндром) и установить сталеразливочный ковш с металлом на разливочный стенд. Убедившись в правильной установке, освободить ковш от грузозахватных устройств, затем произвести подсоединение гидравлического цилиндра управления шиберным затвором и накрыть стальковш теплоизоляционной крышкой. Оператор главного пульта по громкой связи должен оповестить: “ковш подан”. 3.7.8 Установка промежуточного ковша: а) проверить работу стопора; б) извлечь воздухопровод для надувания затравки сжатым воздухом, забить асбестовым жгутом отверстие для воздухоподвода и поверх него уложить “холодильник” (выбивку из ложки после отбора проб или стальную пластину 20х150х150мм); в) промковш переместить из резервной позиции в рабочую (не допускать перекос в горизонтальной плоскости) и убрать горелки разогрева футеровки; г) подвесить погружной стакан строго вертикально по большой оси кристаллизатора, установить дополнительную защиту согласно п. 4.11; д) произвести центровку погружного стакана при помощи редуктора, не превышая разницу смещения в сторону широких стенок - 5мм; в сторону узких стенок – 20мм; е) установить на манипуляторе огнеупорную трубу для защиты струи металла и дополнительную защиту согласно п. 4.10; 3.7.9 Сталеразливочный ковш поворотом стенда установить в рабочее положение, ось стакана ковша отцентрировать относительно промежуточного ковша. РАЗЛИВКА СТАЛИ 4.1 Разливку стали начинать по команде мастера или старшего разливщика, после которой необходимо открыть шиберный затвор и приступить к заполнению металлом промежуточного ковша. В случае не поступления металла при открытом шиберном затворе отверстие сталеразливочного стакана прожечь с помощью кислорода и наполнив промковш до уровня 8-10т одеть защитную трубу. Оператор главного пульта должен объявить по внутренней связи: “Металл в промежуточном ковше”.

4.2 Наполнив промежуточный ковш металлом не менее 8 тонн, необходимо плавно открыть стопор на 1/3-1/4 сечения струи металла и начать заполнять кристаллизатор. По внутренней связи оператор ГПУ должен объявить старшему разливщику: “Металл в кристаллизаторе”. Заполнив кристаллизатор на высоту от 100 до 150 мм (определить визуально), стопор промежуточного ковша открыть на максимально возможную подачу металла, не допуская заплесков верхнего среза торцевых стенок кристаллизатора. 4.3 При подъеме металла в кристаллизаторе выше уровня выходных отверстий погружного стакана проверить работу стопора путем кратковременного перекрытия струи металла. Затем в кристаллизатор засыпать шлакообразующую смесь небольшими порциями равномерно по всему зеркалу металла. Время наполнения кристаллизатора должно составить 70÷90 сек для сечения 250х1550÷1700 мм, 80÷100 сек для сечения 250х1850 мм. Кристаллизатор считать наполненным, если уровень металла в нем находится на расстоянии 50-70 мм (определять визуально) от верхнего среза медных плит кристаллизатора. Для обеспечения нормальной разливки необходимо стабильно поддерживать металл в кристаллизаторе на вышеуказанном уровне. Стакан должен быть заглублен от верхнего среза его выходных отверстий на 100-150мм (определять визуально) ниже мениска металла. 4.4 При наполнении кристаллизатора до заданного уровня, по команде старшего разливщика, включить привод вытягивания сляба со скоростью 0,2 м/мин. Одновременно с пуском машины, включить механизм качания кристаллизатора. Оператор главного пульта управления по внутренней связи должен объявить: “Машина пущена”, и по пуску МНЛЗ включить подачу воды и воздуха в систему вторичного охлаждения. 4.4.1. В зависимости от ширины сляба и марки разливаемой стали оператору МНЛЗ установить автоматический режим охлаждения по таблицам №1-9, приведенным в приложении Б. Контролеру ОТК фиксировать в паспорте плавки режимы охлаждения следующей записью: «ЗВО по таблице №…». 4.4.2 В случае отключения системы автоматического регулирования, оператору МНЛЗ, в зависимости от ширины сляба и марки разливаемой стали перейти на ручное регулирование по таблицам №1-9, приложения Б. Контролеру ОТК фиксировать в паспорте плавки данный режим охлаждения следующей записью: «ЗВО в ручном режиме по таблице №…». 4.4.3 При установившейся скорости разливки (скорости разливки, которая не менялась в течение 3 минут на значение более 0,1 м/мин) значение текущего расхода воды (Fтекущий) не должно превышать значение заданного расхода (Fзаданный) более, чем на 10%. В случае отличия текущего расхода от заданного более, чем на 10%, система отображения оповещает световым и звуковым сигналом оператора ГПУ [т.е. расход воды Fтекущий >Fзаданный ±(0,1 х Fзаданный)], где Fзаданный – заданное значение расхода воды. Такой случай контролеру ОТК фиксировать в паспорте плавке записью: «Нарушение режима ЗВО на … метре» (текущее значение отлитого металла плавки в метрах) и квалифицировать этот случай, как нарушение технологии разливки (ДВ). 4.4.4 В случае, если установившаяся скорость разливки* имеет значение между скоростями, указанными в таблице (например 0,82 м/мин между табличными значениями скорости 0,8 м/мин и 0,9 м/мин), то текущее значение расхода воды должно соответствовать заданному расходу воды для данного диапазона скоростей. Пример: при Vр = 0,82 м/мин для первой зоны большого радиуса (1R) по табл. №6 расход воды должен быть в пределах 2,1-2,2 м3/час 4.4.5 Если нарушение режима ЗВО не было устранено до отливки одного крата согласно задания на порезку, или по ходу разливки плавки система оповещения срабатывала несколько раз (3 и более) плавка считается разлитой с нарушением режима ЗВО. 4.5 Проверку работы шиберного затвора на полное перекрытие струи производить после наполнения промковша не менее 8 т. После этого, во избежание замораживания канала стакана, затвор сначала полностью открыть, а затем установить в положении, обеспечивающем постоянную рабочую массу металла в промковше. 4.6 Разгон МНЛЗ необходимо производить на скорости 0,2 м/мин –1 минуту, далее увеличивать на 0,1 м/мин через каждые 20 сек. Скорость разливки, равную 0,7 м/мин необходимо поддерживать до первого измерения температуры в промежуточном ковше. 4.7 Температуру металла в промежуточном ковше замерять термопарой погружения в процессе разливки дважды в районе стопора промежуточного ковша. Первое измерение производить после разливки 22÷25 т металла в промежуточном ковше, т.е. полного обновления, второе - в середине плавки (после разливки 70-75т металла). В случае получения одного из замеров ниже или выше расчётного температурного диапазона, в конце разливки плавки производить третий замер температуры, сразу после закрытия шибера стальковша. В этом случае, соответствие температуры стали данной плавки указанному диапазону характеризуется большинством из трёх оговоренных замеров. В случае получения одного из замеров ниже или выше расчётного температурного диапазона на 1-20С необходимо произвести контрольный замер в течении отливки 0,5т непрерывнолитой заготовки, при этом считать действительным контрольный замер. Дополнительные измерения температуры металла производить по указанию мастера или старшего разливщика, контролера ОТК. 4.8 При охлаждении металла на АДС кусковой обрезью, предусмотреть замер температуры в промковше через каждые 22÷25 т отлитого металла. При получении стабильной температуры (т.е. разницы в показаниях температуры трех смежных замеров не более 50С), замеры далее производить по п.4.7. В зависимости от перегрева металла в промежуточном ковше над температурой ликвидус и содержания вредных примесей (серы и фосфора в разливаемом металле) необходимо установить рабочую скорость разливки в соответствии с таблицей 1 и поддерживать её в течение разливки всей плавки. Не допускать изменение скорости разливки, в том числе и после других замеров температуры металла, если ранее принятая скорость разливки соответствует температурному интервалу таблицы 1. Не допускать разливку на МНЛЗ стали с содержанием серы более 0,035%, а также, если суммарное содержание серы и фосфора превышает 0,060%, но фосфора не более 0,035%. .

Таблица 1 Отделение затравки 4.15.1 После выхода головки затравки из последнего ролика зоны вторичного охлаждения производить ее отделение специальным устройством (5629.80.00 ТО). Отделившаяся затравка поднимается вверх, затем с помощью крана её необходимо уложить на рабочую площадку, где проверить на герметичность и пригодность к дальнейшей эксплуатации. 4.15.2 В случае не отделения головки затравки, необходимо отделить только корпус затравки, а головку вместе со слябом передать на устройство передачи слябов. Отделение корпуса затравки от ее головки производить с помощью крана. Корпус затравки захватить за хвостовую часть, поднять вверх и передать на разливочную площадку. МЕРЫ ПО ИХ УСТРАНЕНИЮ 7.1 При возникновении неполадок на МНЛЗ мастер разливки обязан: а) принять немедленные меры по их устранению с учетом правил техники безопасности; б) установить причины неполадок, довести их до сведения обслуживающего персонала и принять меры по их предупреждению: в) зафиксировать вид и причины неполадок в технологическом журнале. Прогар промежуточного ковша 7.3.1 Причины прогара ковша: а) нарушение технологии футеровки и сушки ковша; б) повышенный износ футеровки ковша; 7.3.2 При прогаре ковша необходимо определить место прогара и прекратить подачу металла из сталеразливочного ковша в промежуточный, промежуточный ковш перевести из рабочей позиции в положение над аварийной емкостью. 7.3.3 При наличии подготовленного резервного промежуточного ковша произвести его установку в рабочее положение. Операции по замене промежуточного ковша выполнить в соответствии с п.5.4 настоящей инструкции. При отсутствии подготовленного резервного промежуточного ковша вывести МНЛЗ на “концы” в соответствии с п.4.18-4.23. Отрыв затравки от сляба 7.8.1 Причинами отрыва могут быть: а) неправильное наполнение кристаллизатора; б) преждевременный пуск машины; в) быстрый набор скорости разливки; г) неправильная укладка холодильников; д) износ головки затравки. 7.8.2 В случае отрыва затравки от сляба прекратить подачу металла в кристаллизатор и вывести затравку из машины. Прорыв металла 7.10.1 Признаки: резкое снижение уровня металла в кристаллизаторе, хлопки в зоне вторичного охлаждения. Причинами прорыва являются: а) зависание корочки сляба в кристаллизаторе; б) местные скопления шлака у мениска, попадающие в зазор между стенкой кристаллизатора и корочкой сляба; в) грубые продольные и поперечные трещины на слябе; г) превышение скорости разливки предусмотренной настоящей инструкцией; д) снижение уровня металла в кристаллизаторе ниже допустимого; е) нарушение режима охлаждения сляба; ж) неправильная установка погружного стакана; з) неудовлетворительное состояние ЗВО. 7.10.2 В случае прорыва металла прекратить его подачу в кристаллизатор. Остановить механизм качания, скорость вытягивания сляба установить не менее 0,6м/мин. Не допустить остановку МНЛЗ. Если специальная защита отключит приводы, попытки вывести сляб прекратить. Сляб, оставшийся в машине, охлаждать согласно приложения Б для скорости разливки 0,4 м/мин. Воду на охлаждение роликов подавать в течение всего времени. 7.10.3 После полного затвердевания сляба действовать в соответствии с п.7.11.4. 7.10.4 Для определения причин прорыва необходимо произвести следующие операции, с отметкой в технологическом журнале: - измерить температуру металла в промковше после закрытия стопора; - сдать на контрольный химический анализ пробу ШОС; - сохранить погружной стакан. Искривление слябов по длине 7.12.1 Причинами искривления слябов являются: а) нарушение технологической оси машины; б) несимметричное охлаждение сляба в машине. 7.12.2 В случае искривления слябов необходимо попытаться уменьшить расход воды на ту грань, куда “ведет” сляб. Если это не устраняет искривление сляба, разливку прекратить. Раздутие сляба 7.13.1 В случае раздутия сляба более 10мм по узкой грани (раздутие определить визуально на посту МГР) снизить скорость разливки до 0,6 м/мин, если при этом величина раздутия не снизится, разливку прекратить. Маркировка слябов 8.1.1 Слябы, разлитые на МНЛЗ, маркировать согласно требований СТП 227-130-2000. Маркировка должна содержать: направление разливки, номер плавки, номер МНЛЗ, номер сляба. Маркировку наносить на торец или узкую грань каждого сляба клеймением или несмываемой краской. 8.1.2 При маркировке слябов на МНЛЗ №1 применяется «Комплекс маркировочный Э22СБ», МНЛЗ№2 применяется «Комплекс маркировочный Э35СБ» конструкции ООО «Корад» (Россия). Для нанесения маркировки необходимо применять краску известковую белого цвета: -марки ИК или ИКФ, производства ООО «Корад» (Россия), из расчета 5 гр.на на одну цифру; - марки КИТА производства ХМФ с расходом 5,5-8,1 кг/тыс. т (основная). 8.1.3 В случае неисправности «Комплекс маркировочный Э22СБ» или «Комплекс маркировочный Э35СБ» маркировку наносить в потоке вручную персоналом склада слябов конвертерного цеха. Переходные слябы 8.1.3.1 Если при разливке в серии на МНЛЗ одной марки стали или стали разных марок, с аналогичным химическим составом, разница в химсоставе плавок не превышает требования п.9.1.2.3 - переходные слябы не выделять. 8.1.3.2 Если при разливке в серии на МНЛЗ одной марки стали или стали разных марок разница в химсоставе плавок превышает требования п.9.1.2.3 необходимо разделять смежные плавки на складе конвертерного цеха по химическому составу путём отбора проб от последнего сляба предыдущей плавки и (или) от первого сляба последующей и руководствоваться следующим: - если разница по химсоставу концов сляба не превышает п.9.1.2.3 – данный сляб не считать переходным и присоединять к последующей или предыдущей плавке, при этом назначая по стандарту и обозначая «0» перед номером плавки в случае неосоответствия химсостава сляба регламенту. - если разница по химсоставу концов сляба превышает п.9.1.2.3 – данный сляб, крат считать переходным, выделять буквой «П» и назначать по ТУ У 27.1-00191129-003-2002, при отгрузке указывать «максимальный» химический анализ. 8.1.3.3 Сляб не считать переходным, если на АДС в последней пробе разница между плавками по химанализу составляет (включительно): C – до 0,03%; Mn – до 0,20%; Si – до 0,20%; Ni – до 0,20%; Cr – 0,15%; Cu – до 0,20%; Mo – до 0,02%; V – до 0,02%; Nb – до 0,02%. При этом разница по Cэкв = С+Mn/6 не должна превышать 0,05%. Если последняя проба АДС забракована, при разливке дополнительно отбирать 1ю и 3ю пробу из кристаллизатора. В качестве сравнительной пробы для определения целесообразности выделения переходного сляба и для назначения плавки отбирать среднековшевую пробу от сляба (в этом случае среднековшевую пробу из кристаллизатора не отбирать). 8.1.4 При производстве слябов поставляемых на экспорт руководствоваться следующим: - плавки, разливаемые последовательно одна за другой, могут иметь различный химический состав в пределах одного и того же нормативного документа или спецификации (лота) к контракту. При этом переходной сляб удалять не требуется. - плавки с химическим составом металла не соответствующим хотя бы одному из заданных требований нормативного документа или спецификации (лота) к контракту должны быть разделены установленным способом, при этом переходные слябы (краты) определяются согласно п. 8.1.3.3. 8.1.5 Слябы с немерными поясами перед номером плавки маркируются буквой “Р”. МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 11.1 Метрологическое обеспечение технологического процесса должно соответствовать приложению М. КОНТРОЛЬ КАЧЕСТВА ПРОДУКЦИИ 12.1 Качество непрерывно-литых слябов должно соответствовать стандарту предприятия СТП 227-130-2000, ТТ 227-08-2009 или спецификации на заказ для товарных слябов.

ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ 14.1 Выполнение всех операций, предусмотренных настоящей инструкцией, должно производится в строгом соответствии с инструкцией ИОТ-605-30-2003 “Инструкция для оператора машин непрерывного литья заготовки”, ИОТ-605-31-2003 “Инструкция для разливщиков машин непрерывного литья заготовки”, стандартам безопасности труда: ГОСТ12.3.002- Процессы производственные. Общие требования безопасности. ГОСТ12.2.061- Оборудование производственное. Общие требования безопасности. ГОСТ12.2.062- Оборудование производственное. Ограждения защитные. ГОСТ12.2.049- Оборудование производственное. Общие эргономические требования. ГОСТ12.3.009- Работы погрузочно-разгрузочные. Общие требования безопасности. ГОСТ12.2.065- Краны грузоподъемные. Общие требования безопасности, а также действующим инструкциям по технике безопасности. 14.2 Выписка из инструкции: 14.2.1 К выполнению работ на участке допускаются лица не моложе 18 лет, прошедшие медицинский осмотр, обученные и обладающие знаниями в объеме, предусмотренном настоящей инструкцией и имеющие удостоверение на право производство выполняемых работ. 14.2.2 Каждый рабочий должен быть проинструктирован, знать и строго соблюдать: - ИОТ 600-19-11 «Общая инструкция по охране труда для работающих на комбинате»; - ИОТ 605-30-11 «Для операторов МНЛЗ»; - ИОТ 605-31-11 «Для разливщиков отделения МНЛЗ»; - ИОТ 600-14-11 «Для стропальщиков»; - ИОТ 600-01-11 «Бирочная система на комбинате»; - ИОТ 600-15-11 «Для лиц, ответственных за безопасное производство работ по перемещению грузов кранами»; - правила пожарной безопасности в цехе; - при работе в бригаде выполнять указания мастера или старшего рабочего. Все работники цеха должны не только выполнять правила и инструкцию по технике безопасности и промсанитарии, но и требовать их выполнения от своих товарищей, должны заботиться о личной безопасности товарищей по работе. 14.2.3 О случившейся травме рабочий должен немедленно поставить в известность мастера, взять направление и с ним пойти в медпункт конвертерного или мартеновского цеха. Номера телефонов медпунктов: в конвертерном цехе 3-19-29 в мартеновском цехе 3-22-85. 14.2.4 До начала работы необходимо проверить свое рабочее место, наличие и исправность инструмента, приспособлений, состояния оборудования, спецодежды и СИЗ, необходимых для данного вида работы. Работать неисправным инструментом запрещается. 14.2.5 Запрещается без рукавиц браться за металлический инструмент, т.к. он может оказаться горячим и причинить ожоги. 14.2.6 Запрещается находится вблизи движущихся ковшей со сталью во избежание ожогов выплесками металла и шлака. 14.2.7 Все рабочие разливочного отделения должны иметь удостоверения на право работы стропальщиком по совмещению. 14.2.8 Рабочие связанные с эксплуатацией кислорода и природного газа, должны иметь удостоверения на право работы с кислородом и природным газом. 14.2.9 Всем рабочим запрещено выполнять работы, не входящие в круг должностных обязанностей. 14.3 Выполнение всех технологических операций, предусмотренных настоящей инструкцией, должно производиться в строгом соответствии с требованиями: -НПАОП 27.0-1.01-08 «Правила охраны труда в металлургической промышленности». -НПАОП 27.1-1.01-09 «Правила охраны труда в сталеплавильном производстве». ГОСТ 12.0.001-82 – “ССБТ. Система стандартов безопасности труда. Основные положения”. ГОСТ 12.1.003-83 – “ССБТ. Шум. Общие требования безопасности”. ГОСТ 12.0.004-90 – “ССБТ. Организация обучения работающих безопасности труда. Общие положения”. ГОСТ 12.1.004-91 – “ССБТ. Пожарная безопасность. Общие требования”. ГОСТ 12.3.002-75* – “ССБТ. Процессы производственные. Общие требования безопасности”. ГОСТ 12.3.009-76* – “ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности”. ГОСТ 12.0.005-84 – “ССБТ. Метрологическое обеспечение в области безопасности труда. Основные положения”. ГОСТ 12.2.101-84 – “ССБТ. Пневмоприводы. Общие требования безопасности к конструкции”. ГОСТ 12.3.001-85 – “ССБТ. Пневмоприводы. Общие требования безопасности к монтажу, испытаниям и эксплуатации”. ГОСТ 12.4.044-87 – “ССБТ. Костюмы женские для защиты от повышенных температур. Технические условия”. ГОСТ 12.4.045-87 – “ССБТ. Костюмы мужские для защиты от повышенных температур. Технические условия”. ГОСТ 12.4.010-75* – “ССБТ. Средства индивидуальной защиты. Рукавицы специальные. Технические условия”. ГОСТ 12.4.002-97 – “ССБТ. Средства защиты рук от вибрации. Технические требования и методы испытаний”. ГОСТ 12.4.024-76 – “ССБТ. Обувь специальная виброзащитная. Общие технические требования”. ГОСТ 12.4.013-85 – "ССБТ. Очки защитные. Общие технические условия”. ГОСТ 12.4.023-84 – “ССБТ. Щитки защитные лицевые. Общие технические требования и методы контроля”. ГОСТ 12.4.051-87 – “ССБТ. Средства индивидуальной защиты органов слуха. Общие требования и методы испытаний”. ГОСТ 12.4.028-76 – “ССБТ. Респираторы ШБ-1 “Лепесток”.Технические условия”. ГОСТ 12.4.032-95 – “ССБТ. Обувь специальная с кожаным верхом для защиты от действия повышенных температур”. ГОСТ 12.4.128-83 – “ССБТ. Каски защитные. Общие требования и методы испытаний”. ГОСТ 12.2.061-81 – “ССБТ. Оборудование производственное. Общие требования безопасности к рабочим местам”. ГОСТ 12.2.062-81 – “ССБТ. Оборудование производственное. Ограждения защитные”. ГОСТ 12.2.065-81 – “ССБТ. Краны грузоподъемные. Общие правила безопасности”. СТП 227-10.03:2009 «Система управления охраны труда на комбинате»“, Порядок расследования и ведения учета несчастных случаев, профессиональных заболеваний и аварий на производстве”. ДНАОП 0.00-1.01-07 «Правилами устройства и безопасности эксплуатации грузоподъёмных кранов». НПАОП 27.1-1.06-08 «Правила охраны труда при ремонте оборудования на предприятиях черной металлургии». ДНАОП 1.1.10-1.04-01 «Правилами безопасности работы и инструментом и приспособлениями». ДНАОП 0.00-1.21-98 «Правилами безопасной эксплуатации электроустановок потребителей». Без шифра - Закон Украины “Об охране труда”. Без шифра - Закон Украины “Об охране окружающей среды”. Без шифра - Закон Украины “Об отходах”. СТП 227-03.04-2004 «Обращение с производственными отходами. Общее положение»; Разрешение на выбросы вредных веществ в атмосферу от стационарных источников №1412336600-44 от 30.07.2010г.; 14.4 Общие требования к производственным процессам должны соответствовать требованиям ГОСТ 12.3.002-75; содержание вредных примесей в воздухе рабочей зоны должно соответствовать требованиям ГОСТ 12.1.005-88 “Общие санитарно-гигиенические требования к воздуху рабочей зоны”; уровни производственного шума на рабочих местах должны соответствовать требованиям ДСН 3.3.6.037-99 “Санитарные нормы производственного шума, ультразвука и инфразвука”; вибрации - ДСН 3.3.6.039-99 “Государственные санитарные нормы производственной общей и локальной вибрации”; микроклимата - ДСН 3.3.6.042-99 “Санитарные нормы микроклимата производственных помещений”; уровни освещенности рабочих мест должны соответствовать требованиям ДБН В.2.5-28-2006 “Естественное и искусственное освещение”; обеспеченность санитарно-бытовыми помещениями трудящихся осуществляется в соответствии с СНиП 2.09.04-87. Уровни электромагнитных полей на рабочих местах должны соответствовать требованиям «Государственных санитарных норм и правила при работе с источниками электромагнитных полей», приказ МОЗ Украины №476 от 18.12.2002г.

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 771; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.6.75 (0.164 с.) |

Настыли Флажок

Настыли Флажок