Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общая характеристика загрязненийСтр 1 из 7Следующая ⇒

СОРТИРОВАНИЕ И ОЧИСТКА ЦЕЛЛЮЛОЗЫ

Архангельск

Федеральное агентство по образованию (Рособразование) ГОУ ВПО «Архангельский государственный технический университет»

СОРТИРОВАНИЕ И ОЧИСТКА ЦЕЛЛЮЛОЗЫ

Архангельск УДК 676.028.054

Рассмотрено и рекомендовано к изданию методической комиссией химико-технологического факультета Архангельского государственного технического университета “22” сентября 2008 г. Составители: Л.А. Миловидова Г.В. Комарова Ю.В. Севастьянова

Рецензенты

Л.А. Миловидова Сортирование и очистка целлюлозы: Учебное пособие / Л.А. Миловидова, Г.В. Комарова, Ю.В. Севастьянова. – Архангельск: Изд-во Арханг. гос. Тех. ун-та, 2008. – 65 с. Приведены основы теории сортирования и очистки целлюлозы; дано описание и технические характеристики современного оборудования для сортирования и очистки целлюлозы. Рассмртрены вопросы составления технологических схем сортирования и очистки целлюлозы различного назначения Предназначено для студентов химико-технологического факультета специализации 2603.01. «Химическая технология целлюлозно-бумажного производства» дневной и заочной форм обучения. Ил.55, табл.36, Библиогр..

Архангельский государственный технический университет, 2008

ОГЛАВЛЕНИЕ

МЕТОДЫ ОПРЕДЕЛЕНИЯ СОРНОСТИ

Наиболее часто для определения содержания в целлюлозной суспензии посторонних включений используют визуальный метод. В этом случае изготавливается отливка целлюлозы стандартной площади (0.0314 м2) и массы 1 м2 (250 или 500 г/м2). Подсчет количества соринок, отличающихся по цвету от фона отливки, производится в проходящем свете на 10 отливках. Для классификации соринок по площади применяют специальный шаблон, рисунок 1. Результаты определения сорности представляются в виде количества соринок определенной площади на 1 м2 [ГОСТ «Определение сорности», стандарт TAPPI [213 om-89]. В соответствии со стандартами EN ISO 5350-1 и EN ISO 5350-2 определяется общая площадь загрязнений на отливке стандартного размера, количество загрязнений рассчитывается в мм2/кг.

Метод определения сорности целлюлозы (метод Соммервиля) основан на определении массы сора (загрязнений), отделяемого на лабораторной щелевой сортировке. Сорность целлюлозы определяют как отношение массы костры к массе навески, взятой для сортирования. Эффективность сортирования рассчитывают как отношение сорности массы после сортирования к сорности несортированной массы. Этот способ используют при наладке схем сортирования. При определении сорности по этому методу навеску целлюлозы массой 25 г пропускают через щелевое сито, имеющее ширину щелей 0,15 мм и длину 45 мм. Количество щелей на сите 756 шт. Концентрация массы при сортировании 0,25 %, продолжительность анализа 20 мин. Для непрерывного контроля показателя сорности на сушильной или бумагоделательной машинах используется оптический метод определения сорности целлюлозы путем определения соотношения светлых и темных площадей с помощью фотоэлектрических датчиков.

Факторы сортирования

В соответствии с вышеизложенным механизмом сортирования целлюлозной суспензии на эффективность процесса сортирования оказывают влияние следующие факторы: Свойства волокна Удельная поверхность волокна является одним из основных факторов, поскольку при сортировании волокно находится в воде и транспортируется к ситу потоком воды. Волокна с более развитой поверхностью и большим содержанием свободных гидроксильных групп гидратируются сильнее, их плотность ниже, по сравнению с гладкими волокнами. В результате, эти волокна находятся под действием более высокой движущей силы и легче проходят через отверстия сита. Вследствие этого при сортировании сульфитной целлюлозы следует использовать сита с меньшим размером перфорации. Длина, толщина и гибкость волокон также оказывают влияние на эффективность разделения загрязнений и годной массы. Минимальную возможность для прохождения через отверстия сита имеют длинные жесткие волокна. Из-за высокой тангенциальной скорости они не в состоянии сориентироваться в пристенном слое и беспрепятственно пройти через отверстия сита. При одинаковой длине волокон решающую роль играет гибкость волокон, а при одинаковой гибкости – длина волокон. Число каппа целлюлозы влияет на гибкость волокон – чем ниже число каппа, тем более гибкими являются волокна, тем выше плотность волокнистого слоя. В результате снижается производительность сортировки, но возрастает эффективность сортирования.

Концентрация поступающей массы (сF) Повышение концентрации поступающей массы приводит к увеличению толщины волокнистого слоя, увеличению количества и концентрации отходов. При работе сортировки в оптимальных условиях повышение концентрации поступающей массы сопровождается повышением эффективности удаления сора. Оптимальная концентрация зависит от типа сортировки, свойств волокон, температуры массы и геометрических характеристик ситовой пластины. Увеличение концентрации массы выше оптимальных значений приводит к резкому снижению производительности сортировки и забиванию сита. При снижении концентрации поступающей массы ниже оптимального уровня происходит повышение сорности отсортированной массы. Количество поступающей массы (mF) Увеличение объемного расхода массы приводит к повышению перепада давлений, что может сопровождаться забиванием сита и снижением эффективности сортирования. Увеличение количества поступающего волокна при постоянной гидравлической нагрузке приводит к повышению концентрации массы и количества отходов. Если сортировка работает в режиме отбора постоянного количества отходов, возрастает концентрация, а значит, и количество отходов сортирования. Количество отходов (Rw) Увеличение количества отходов повышает осевую скорость потока, время нахождения массы в сортировке и снижает скорость прохождения волокна через отверстия сита. Это приводит не только к повышению чистоты массы, но и к увеличению содержания годного волокна в отходах. Поэтому в схемах сортирования предусматривается от 3 до 5 ступеней сортирования с постоянно увеличивающимся количеством отходов (таблица 1).

Таблица 1 – Количество отходов сортирования

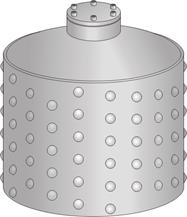

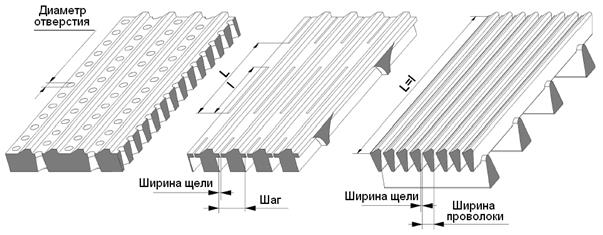

Изменяя количество отбираемых отходов, можно обеспечить требуемую чистоту отсортированной массы при изменении производительности сортировки. Конструкции сортировки Основной тип сортировок, который используется в настоящее время – закрытые напорные сортировки с закрытым ротором. Другой вариант – напорные сортировки с гидродинамическими лопастями, расположенными со стороны несортированной массы. Такие сортировки вызывают дробление сора, поэтому их устанавливают перед буммашинами. Производительность напорных сортировок напрямую связана со скоростью вращения ротора. Этот материал подробно представлен в разделе 4. Конструкции ситовых барабанов, тип и размер перфорации. Для сортирования целлюлозной суспензии применяют несколько типов ситовых пластин. Ситовые барабаны с круглыми отверстиями различного диаметра (от 1.2 до 3.5 мм) были основным типом ситовых пластин. Для обеспечения беспрепятственного прохождения волокон через перфорацию сита отверстия выполнялись с раззенковкой. Однако эта конструкция сит не обеспечивала требуемую производительность и эффективность сортирования.

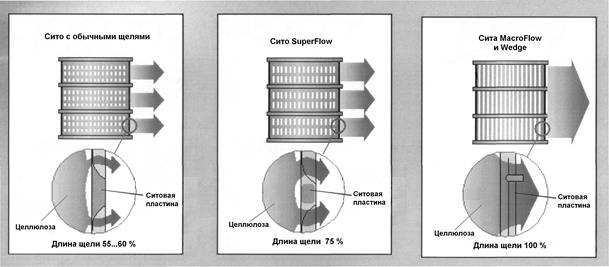

Для повышения эффективности сортирования круглые отверстия заменили на щелевые с шириной щели от 0,20 до 0,45 мм. Однако при этом производительность сортировки по волокну снизилась примерно в 2 раза (рисунок 8). Следующим шагом в развитии конструкции сит стала разработка сит с круглыми отверстиями, с профильной поверхностью сита (рисунок 3 A). Далее с целью увеличения пропускной способности сита, т.е. увеличения его отрытой площади при сохранении высокой эффективности сортирования в напорных сортировках была разработана конструкция щелевого профильного сита (AFT-profile), рисунки 3 Б, 4.

Таблица 2 − Эффективность работы различных ситовых барабанов

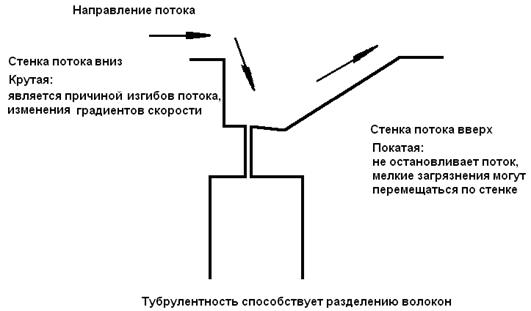

Специфический характер поверхности сита создает высокую турбулентность движения потока у поверхности сита со стороны поступления массы в сортировку. Высокая турбулентность потока исключает возможность ориентации частиц сора по направлению потока, т.е. по направлению вращающегося ротора в результате чего, частицы сора не проходят через отверстия сита. Такая конструкция ситового барабана обеспечивает высокую эффективность сортирования и сохранение производительности сортировки.

При использовании шлицевых профилированных сит предъявляются повышенные требования к технологии изготовления ситовых барабанов. Производство ситовых пластин с узкими щелями связано с высокими производственными затратами. Кроме того, живое сечение сит в этом случае было недостаточным. Поэтому в начале 90-х годов была разработана технология изготовления щелей с помощью струи воды высокого давления (Super Flow TM), рисунок 5 Б. Такие сита (SF) используются в вертикальных напорных сортировках, устанавливаемых в отделах сортирования целлюлозных потоков.

Другим способом увеличения пропускной способности ситовых барабанов стало изготовление проволочных сит (Welded Wire) с непрерывной щелью, рисунки 3 В, 5 В. Первой технологией изготовления таких сит была сварка, т.е. треугольная проволока соединялась с опорными кольцами методом сварки. В ситах этой конструкции, благодаря увеличению длины щели, возрастает живое сечение сита. Недостатками такой технологии изготовления сита являются: трудность регулирования ширины щели; недостаточная прочность сита.

Это обстоятельство не позволяет применять проволочные сита при высокой концентрации массы и для изготовления ситовых барабанов большого размера, а также при использовании современных конструкций роторов с высокой частотой пульсации и высокой окружной скоростью. Совсем недавно для изготовления профилированных проволочных сит стали применять технологию «AFT Macro Flow TM». В соответствии с этой технологией, проволока (ситовые стрежни) присоединяются к опорным кольцам методом прецизионной обработки. Технология Macro Flow позволяет с высокой степенью точности изготовлять щелевые сита, рисунок 6. В этой конструкции сита отсутствуют напряжения, возникающие при сварке, а высокое качество изготовления сита исключает образование пучков волокон в местах сварки. Существует несколько профилей AFT, в зависимости от используемой при сортировании концентрации массы и требуемого уровня турбулентности, рисунок 7. Наиболее часто применяемые сита имеют угол наклона стержня 20°, высоту 10 мм, высоту профиля 1.0 мм, ширина щели составляет от 0.1 до 0.8 мм, ширина стержня – 3.0 мм.

Для повышения срока службы сит и снижения абразивного износа на ситовые барабаны электролитическим способом наносится специальное покрытие толщиной 0,15÷0,40 мм.

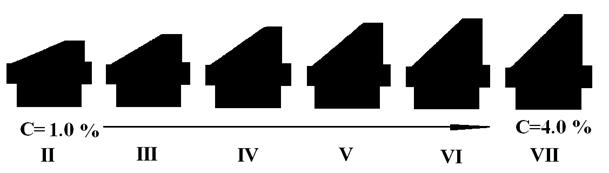

На рисунке 8 представлено влияние размера перфорации сит на эффективность сортирования и производительность сортировки.

КОНСТРУКЦИИ СОРТИРОВОК

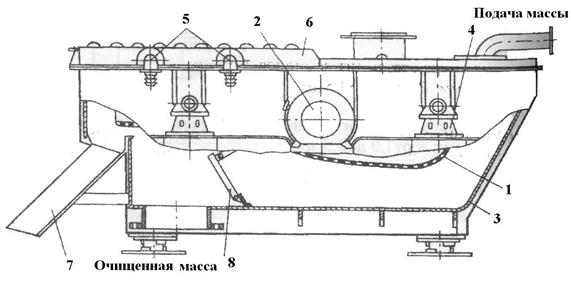

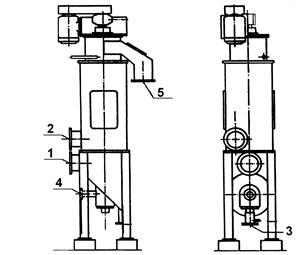

Как уже отмечалось, конструкции сортировок отличаются по способу разрушения фильтрующего волокнистого слоя и делятся на: вибрационные, центробежные горизонтальные и напорные вертикальные. Последние нашли самое широкое применение на современных целлюлозных заводах. В то же время на отечественных предприятиях до сих пор используются и другие типы сортировок. Вибрационные сортировки могут быть плоскими (сучколовители Джонсона или СВ) и цилиндрическими (сортировки Иенсен-Линдгрена или СВЦ). Плоские вибрационные сучколовители используются до сих пор на второй ступени грубого сортирования. Они эффективно отделяют годное волокно от сучков, однако имеют открытую конструкцию, низкую производительность и занимают большие производственные площади. Все вибрационные сучколовители имеют однотипную конструкцию (рисунок 9) и отличаются только площадью сортирующего сита и размерами. Сито изготавливается в виде лотка криволинейного профиля 1, который устанавливается в ванне 3 на резинометаллических амортизаторах 4. Лоток приводится в колебательное движение вибрационным валом 2 с дебалансами. В конце лотка со сторон выхода отходов установлены спрыски 5 для отмывания волокна от сучков, а с торцевой части ванны − щит для отвода отходов 7. Корпус сучколовителя закрыт колпаком 6. Детали сучколовителя, соприкасающиеся с массой, изготавливаются из коррозионно-стойкой стали.

Волокнистая суспензия через патрубки подается на сито и под действием силы тяжести проходит через отверстия сита в ванну. Отходы, задержанные ситом, под напором поступающей массы и благодаря вибрации сита продвигаются вдоль ситового лотка к выходу, сбрасываются на щит, и далее в общий канал для отходов. Вращающиеся вибрационные сортировки Иенсен-Линдгрена, СВЦ (рисунок 10) более компактны по сравнению с плоскими сортировками, но из-за низкой производительности и высоких эксплуатационных расходов в настоящее время не используются.

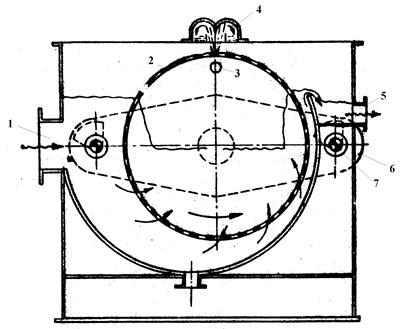

До 80-х годов прошлого века наибольшее применение имели центробежные сортировки с горизонтально расположенным валом и несколькими зонами сортирования, образующимися в результате установки нескольких перегородок, задерживающих движение массы к выходу (сортировки Ковена, СЦ), рисунок 11. Движущей силой процесса сортирования является давление, развиваемое за счет действия центробежной силы при вращении суспензии, разгоняемой лопастями внутри сита. Годное волокно хорошо гидратируется и имеет плотность, близкую к плотности воды. При придании в центробежной сортировке массе вращательного движения и при относительно низкой концентрации волокна отдельные волокна ориентируются в направлении потока и проходят через отверстия в сите. Грубые включения гидратированы слабее и имеют большую плотность по сравнению с водой, что ограничивает действие центробежной силы и способствует их перемещению вдоль сита к отверстию для выхода отходов. Грубые волокна (как правило, самые длинные) задерживаются, так как движутся под углом и образуют на сите волокнистый слой, который действует, как дополнительный сортирующий элемент. Центробежные сортировки предназначались для тонкого сортирования сульфитной и сульфатной целлюлозы. Отечественным машиностроением выпускались центробежные сортировки марки СЦ с диаметром отверстий сит от 1.2 до 2.2 мм.

Основными недостатками центробежных сортировок являются открытая конструкция, что не позволяет использовать их в схемах горячего сортирования и относительно низкая концентрация поступающей массы, что требует значительного разбавления массы. В современных схемах сортирования используются только напорные сортировки, что обусловлено следующими их преимуществами: более высокой удельной производительностью сит, закрытой конструкцией, что исключает попадание воздуха в массу и позволяет использовать эти сортировки в схемах горячего сортирования. Разработано несколько типов конструкций напорных сортировок, отличающихся: § расположением ротора (вертикальным или горизонтальным); § принципом подачи массы (внутрь, рисунок 11 б или снаружи сита, рисунок 12 а, с); § количеством сит (односитовые − рисунок 12, двухситовые – рисунок 13);

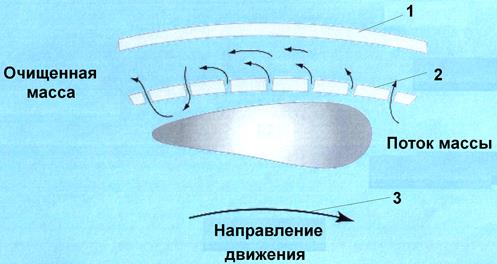

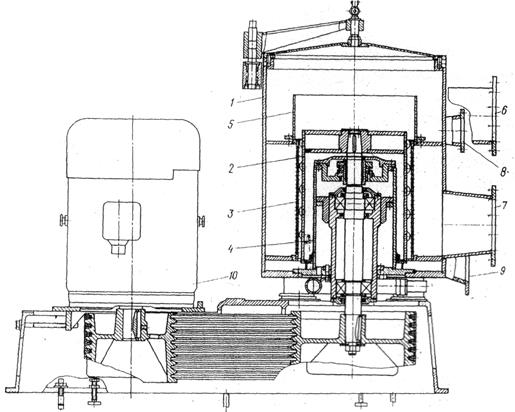

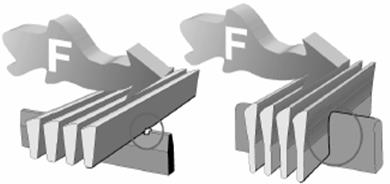

Сортировки с горизонтальным ротором практически не используются, поскольку сложны в эксплуатации и обслуживании. Замена сита или ротора занимает более 4 часов. Прекращено производство двухситовых напорных сортировок, поскольку практика их применения показала, что пропускная способность внутреннего сита составляет не более 20÷30 % из-за разных скоростей ротора у поверхности сит. Важным элементом конструкции напорных сортировок является ротор (рисунок 14). Роторы изготавливаются открытыми (лопастными) или закрытыми. В напорной сортировке ротор создает пульсацию давления у поверхности сита. Наиболее наглядно механизм создания пульсации давления у поверхности сита представлен на рисунке15 для ротора, лопасть которого имеет сечение в форме самолетного крыла. Крылообразная форма лопасти обеспечивает максимальную интенсивность отрицательных импульсов при минимальной их продолжительности, т.е. очистку сита. В то же время при пульсации давления необходимо поддерживать минимальную интенсивность и длительность положительных импульсов, и, таким образом, исключить проталкивание соринок через сито.

Увеличение частоты пульсаций позволяет увеличить концентрацию поступающей массы и производительность сортировки за счет лучшего распределения волокнистой суспензии по длине сита. В напорных сортировках с открытой конструкцией ротора в этом плане имеются ограничения, поскольку повышение частоты пульсаций достигается за счет увеличения количества лопастей и числа оборотов ротора. Это требует существенного увеличения мощности, что приводит к снижению экономичности процесса сортирования. Поэтому сортировки с открытой формой ротора используются преимущественно при сортировании бумажной массы при концентрации менее 1 % перед бумагоделательными машинами.

Сортировки с закрытым ротором обеспечивают высокую частоту пульсаций за счет специальной конструкции ротора, благодаря чему концентрация поступающей массы может быть увеличена до 4,0÷4,5 %. В таблице 1 представлены данные, позволяющие сравнить эффективность работы роторов различной конструкции при отборе отходов 15 % от поступающей массы.

Таблица 3 − Сравнение работы роторов напорных сортировок

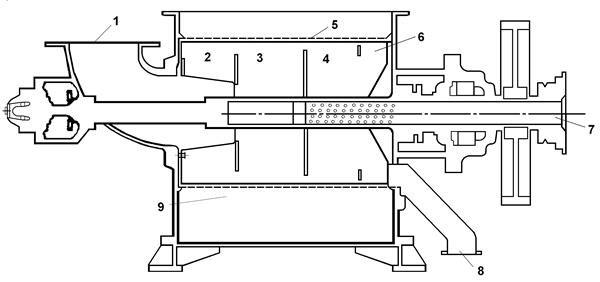

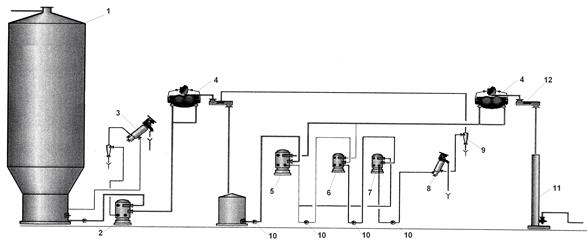

Как видно, минимальное потребление мощности при максимальной производительности обеспечивает ротор AFT Gladiator. Другими преимуществами этих конструкций является повышение производительности сортировки на 5,0…30,0 %, повышение концентрации поступающей массы, повышение эффективности сортирования. При оптимизации условий работы напорной сортировки с закрытым ротором необходимо учитывать, помимо конструкции ротора, скорость его вращения и расстояние между ситом и поверхностью ротора. Чем выше скорость вращения ротора, тем больше вероятность дробления сора и его попадания в отсортированную массу. При низкой скорости вращения ротора увеличиваются потери годного волокна с отходами. Зазор между поверхностью ротора и ситом колеблется от 2 до 10 мм. Зазор между выступающими частями ротора и ситом должен быть не более размера частиц сора. При этом зазор должен быть тем больше, чем выше сорность массы. Окружная скорость закрытого ротора колеблется от 18 до 33 м/сек. Наибольшее применение получили напорные сортировки с цилиндрическим ротором. В сортировках с открытым ротором расстояние между лопастью и ситовым барабаном существенно выше и достигает 16÷30 мм, окружная скорость ротора – 12÷18 м/сек. Корпус вертикальной напорной сортировки (рисунок 16) имеет три кольцевые полости, разделенные перегородками-дисками. В верхнюю часть корпуса поступает несортированная масса, средняя служит для вывода сортированной массы, нижняя − для сбора и отвода отходов. В корпусе имеются патрубки для подвода несортированной массы, разбавительной жидкости, отвода отходов и сортированной массы. Крышка сортировки крепится на поворотном кронштейне. В корпусе установлен ситовой барабан, ротор и прижим, выполненный в виде обечайки. К цилиндрическому ситу приварены кольца с конической наружной поверхностью, служащие для закрепления ситового барабана в корпусе. Прижим в верхней полости корпуса образует кольцевой канал. Ротор выполнен в виде сплошного цилиндрического стакана, на поверхности которого расположены выступы различной конфигурации, в данном случае – полусферические, обеспечивающие пульсацию массы при вращении ротора. По тангенциальному патрубку несортированная масса под давлением поступает в кольцевой канал, образованный прижимом и корпусом. Тяжелые включения под действием центробежной силы выделяются из волокнистой суспензии, опускаются вниз и удаляются через патрубок в грязевик. Масса поступает в зону сортирования или в зазор между внутренней поверхность ситового барабана и наружной цилиндрической поверхностью ротора. Под действием разности давлений внутри и вне ситового барабана масса проходит через отверстия сита и выводится из сортировки. Костра, кора, и другие загрязнения, перемещаются вдоль поверхности ситового барабана, собираются в нижней полости корпуса и выводятся из сортировки. При сортировании массы повышенной концентрации внутрь ротора подается разбавительная жидкость, которая через отверстия в стенке ротора поступает в зону сортирования. При необходимости разбавительная жидкость подается в патрубок для отвода отходов сортирования. Количество отходов регулируется с помощью задвижки, установленной на выходе.

В настоящее время разработаны другие конструкции напорных сортировок, которые позволяют поднять концентрацию поступающей массы до 4,0÷4,5 %. Описание конструкций сортировок и их характеристики приведены в Приложении.

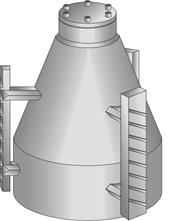

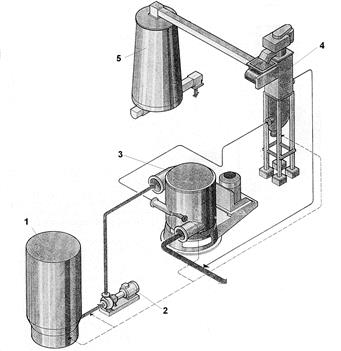

СХЕМЫ СОРТИРОВАНИЯ

Как правило, отделение посторонних включений из небеленой целлюлозы состоит из двух стадий: грубого и тонкого сортирования. Грубое сортирование – это отделение из волокнистой массы сучков и непровара. Грубое сортирование осуществляется в две ступени. На I ступени устанавливают напорные сортировки с закрытым ротором и ситовым барабаном с круглыми отверстиями с диаметром перфорации 6, 8, 10, 12 мм. Отходы с I ступени направляются на II ступень для более полного отделения сучков и непровара от годного волокна, которое возвращается в поток либо на I ступень грубого сортирования (каскадная схема), либо объединятся с годной массой с I ступени грубого сортирования (прямая схема). Количество отходов на I ступени грубого сортирования составляет 3…6 % от поступающей массы, содержание сучков и непровара в отходах – не менее 50 %. В современных схемах сортирования на II ступени грубого сортирования устанавливают промыватель сучков, рисунок 17. Промыватель сучков (Stocker) представляет собой вертикальный или наклонный аппарат с корпусом прямоугольного сечения. Внутри корпуса расположено цилиндрическое сито и соосный с ним винтовой питатель. Масса подается в нижнюю часть промывателя, где имеются две вращающиеся лопасти. С помощью лопастей масса перемешивается, при этом отделяются тяжелые включения, которые собираются в сборник на дне промывателя. Винтовым шнеком сучки транспортируются вверх и удаляются при сухости 28…38 %. Хорошее волокно, отмытое щелоком, проходит через сито и удаляется в выдувной резервуар.

На ряде предприятий на II ступени грубого сортирования используют вибрационные сучколовители рисунок 18. Потери годного волокна с отходами второй ступени грубого сортирования составляют от 1 до 3 %.

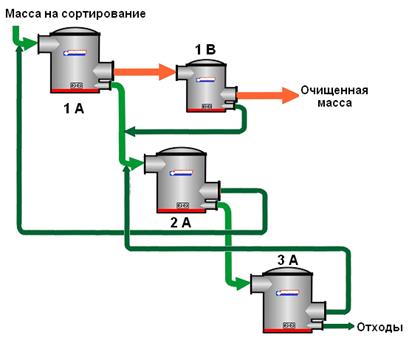

Для тонкого сортирования целлюлозы могут использоваться две технологии: − «холодное» сортирование, которое проводят после промывки небеленой целлюлозы. Такой способ сортирования применим как в производстве сульфитной, так и сульфатной целлюлозы; − «горячее» сортирование в среде черного щелока, которое проводится до промывки. Такой способ сортирования применим только в производстве сульфатной целлюлозы; К преимуществам «горячего» сортирования следует отнести: Ø сокращение расхода свежей воды; Ø улучшение последующей промывки, так как в процессе сортирования масса хорошо разделяется на волокна, что ускоряет процесс диффузии растворенных веществ при промывке вследствие увеличения площади поверхности волокон; Ø повышение производительности сортировок, так как при повышенной температуре снижается вязкость волокнистой суспензии. Однако в то же время в условиях горячего сортирования снижается эффективность сортирования из-за пониженной вязкости щелока. По этой причине целесообразно уменьшить перфорацию сит. Кроме того, наблюдается повышенный механический износ сит, особенно в сортировках с профильной поверхностью сита. Для предотвращения преждевременного износа сит в схеме сортирования перед сортировками тонкого сортирования устанавливают центробежный очиститель большого диаметра или используют новые конструкции сортировок, в которых предусмотрено отделение тяжелых включений. При организации схем тонкого сортирования используют три способа подключения сортировок в схеме: каскадный, повторный, прямой. Наиболее распространенной является каскадная схема тонкого сортирования, в которой отходы I ступени (1 А) направляются на II ступень (2 А), отходы II ступени направляются на III ступень (3 А), а годное волокно с последующей ступени вновь возвращается на предыдущую ступень, рисунок 19, таблица 4. Каскадный способ подключения сортировок позволяет снизить потери годного волокна с отходами с последней ступени сортирования, которые отводятся из схемы. В случае недостаточной производительности сортировки первой ступени, используют схему прямого сортирования, в которой годное волокно I (1 А) и II (2 А) ступеней объединяются, рисунок 20, таблица 5. Однако в этом случае сорность годного волокна может увеличиться.

Таблица 4 − Характеристика ситовых барабанов и количество отходов на различных ступенях сортирования (каскадная схема сортирования)

Таблица 5 − Характеристика ситовых барабанов и количество отходов на различных ступенях сортирования (схема прямого сортирования)

Для снижения сорности годного волокна основной поток массы после I ступени сортирования (1 А) дополнительно пропускают через сортировку со щелевым ситом (1 В). Такая схема сортирования получила название «повторного» сортирования. Отходы сортировки повторного сортирования направляются на II ступень тонкого сортирования (2 А), рисунок 21, таблица 6.

Таблица 6 − Характеристика ситовых барабанов и количество отходов на различных ступенях сортирования (схема повторного сортирования)

При компоновке схем сортирования должны соблюдаться следующие принципы: Ø недопустимо смешение потоков массы с различной сорностью; Ø для снижения сорности годного волокна, поток массы должен дважды проходить через сортирующие сита с разной конфигурацией или размером отверстий. Полностью этим принципам отвечает схема тонкого сортирования приведенная на рисунке 21. Современные схемы сортирования, укомплектованные напорными сортировками, как это показано на рисунке 22, не имеют баков отходов после каждой ступени сортирования.

Существенные отличия от обычных схем с напорными сортировками имеют схемы, укомплектованные сортировками с роторами PSV. Роторы PSV имеют конструкцию, обеспечивающую нагнетательный эффект, поэтому в схеме сортирования устанавливается только один насос, подающий массу на первую ступень тонкого сортирования. Недостатком сортировок PSV является высокий расход энергии, что ограничивает их применение.

ОСНОВНЫЕ ТИПЫ СОРТИРОВОК

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 839; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.131.238 (0.122 с.) |

А Б В

А Б В

А

А

В

В

Рисунок 8 – Влияние размера перфорации сит на:

А – эффективность сортирования; В – производительность сортировки:

Рисунок 8 – Влияние размера перфорации сит на:

А – эффективность сортирования; В – производительность сортировки:

− круглые отверстия d=1,6 мм;

− круглые отверстия d=1,6 мм;  − стандартная щель 0,45 мм;

− стандартная щель 0,45 мм;

− профильная щель 0,35 мм

− профильная щель 0,35 мм