Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выполнения соединений стальных заземляющих проводников

Цель работы. Усвоение и закрепление теоретических знаний и приобретение практических навыков выполнения ручной дуговой сварки. Краткие теоретические сведения Сварка – технологический процесс получения неразъемных монолитных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании, или совместным действием того и другого.

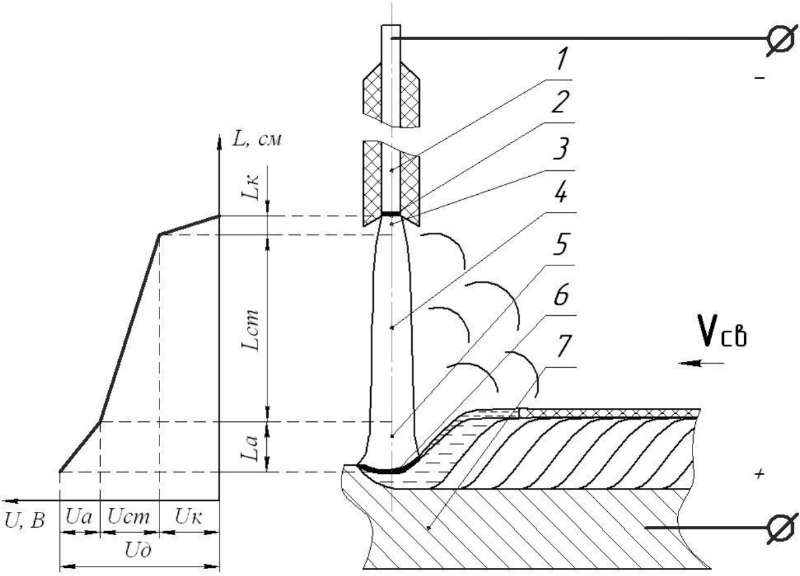

Ручную дуговую сварку выполняют штучными плавящимися электродами, которые вручную подают в зону горения дуги и перемещают вдоль свариваемого изделия. Схема процесса сварки металлическим покрытым электродом показана на рис. 1. Плавление присадочного материала, электродного металлического стержня 1 и материала обмазки электрода 2, а также кромок свариваемого изделия 10 осуществляется за счет тепла выделяющегося в результате горения электрической дуги 3 между металлическим стержнем электрода и свариваемым изделием. Торец электрода расплавляется, материал электрода каплями 6 переносится в сварочную ванну 7, при этом, материал электродного покрытия образует газовое облако 4 и жидкий шлак 5. Газовое облако защищает зону дуги, а шлак – жидкую ванну и остывающий металл от взаимодействия с газами атмосферы. По мере движения дуги сварочная ванна кристаллизуется, образуя, сварной шов 9, а жидкий шлак – шлаковую корку 8.

Рис. 1. Схема процесса ручной дуговой сварки штучными электродами. 1 – металлический стержень; 2 – обмазка электрода; 3 – сварочная дуга; 4 – защитный газ; 5 – жидкий шлак; 6 – капли жидкого металла; 7 – сварочная ванна; 8 – шлаковая корка; 9 – сварочный шов; 10 – основной металл. ТЕХНИКА ВЫПОЛНЕНИЯ СВАРКИ Сварочна я дуга - устойчивый электрический разряд в смеси газов и паров материалов, используемых при сварке, и характеризуется высокой плотностью тока и высокой температурой. По роду тока различают дуги, питаемые переменным и постоянным током. При применении постоянного тока различают сварку на прямой (электрод служит катодом, а изделие - анодом), и обратной (электрод служит анодом, изделие - катодом) полярности. Для образования и поддержания горения дуги необходимо иметь в пространстве между электродом и изделием электрически заряженные частицы - электроны, положительные и отрицательные ионы. Процесс образования ионов и электронов называется ионизацией. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения.

В дуговом промежутке выделяют следующие области, рис. 2: катодную Ьк и анодную Ьа, где наблюдается значительное падение напряжения, вызванное образованием около электродов пространственных зарядов (скопления заряженных частиц), и расположенную между ними область дугового разряда, называемую столбом дуги LCT. На поверхности анода и катода образуются электродные пятна, представляющие собой основания столба дуги, через которые проходит весь сварочный ток. Электродные пятна выделяются яркостью свечения. Общая длина сварочной дуги равна сумме длин всех трех областей, длина катодной области равна примерно 10-5см, длина анодной области равна примерно 10-3^10-4см. Общее напряжение сварочной дуги соответственно слагается из суммы падений напряжений в отдельных областях дуги.

Рис. 2. Строение сварочной дуги прямой полярности. 1-электрод;2-катодное пятно;3-катодная область;4-столб дуги;5-анодная область;6- анодное пятно;7-основной металл. Температура дуги является одним из важнейших факторов, влияющих на ход происходящих при сварке физико-металлургических процессов. От нее зависит степень диссоциации и ионизации, находящихся в дуговом промежутке газов, растворимость газов в металле, характер протекания химических реакций и т.д. Температура дуги при ручной сварке зависит от силы сварочного тока, напряжения дуги, состава покрытия и стержня электродов и др. факторов. Средняя температура сварочной дуги, определяемая температурой ее столба, при ручной дуговой сварке составляет 5200^5600°С. Процесс зажигания дуги при сварке можно разделить на три этапа. Первый этап - короткое замыкание электрода на заготовку (рис. 3 а). В момент короткого замыкания происходит разогрев торца электрода и соответствующего участка заготовки. Чтобы электрод не приварился к заготовке, короткое замыкание должно продолжаться не более 0,5^1сек. Приварившийся электрод можно отделить от заготовки быстрыми отламывающими покачиваниями электрода.

Второй этап - отвод электрода на расстояние 3^6мм от заготовки (рис. 3б). С разогретого торца катода под действием напряжения электрического поля начинается эмиссия электронов. Столкновение быстролетящих электронов с молекулами газов приводит к ионизации последних. Если отвод электрода после короткого замыкания превысит 5^6мм, напряженность электрического поля будет недостаточна для необходимой ионизации дугового промежутка. Третий этап - возникновение дуги (рис. 3в). В результате ионизации промежутка между электродом и изделием он становится электропроводным. Под действием электрического поля, отрицательно заряженные частицы движутся к аноду, положительно заряженные частицы к катоду, в промежутке возникает электрический разряд - сварочная дуга. Длина дуги оказывает существенное влияние на качество сварного шва и его геометрическую форму. Длинная дуга способствует более интенсивному окислению, азотированию и образованию пор в расплавляемом металле, увеличивает разбрызгивание. а) б) в) Рис. 3. Этапы зажигания дуги: а - первый этап, б - второй этап, в – третий этап. В процессе сварки электроду сообщается движение в трех направлениях. Первое движение - поступательное, по направлению оси электрода. Этим движением поддерживается постоянная, в определенных пределах, длина дуги в зависимости от скорости плавления электрода. Второе движение - перемещение электрода вдоль оси сварного соединения для образования шва. Скорость этого движение устанавливается в зависимости от тока, диаметра электрода, скорости его плавления и других факторов. Третье движение - перемещение электрода поперек шва для получения шва шире, чем ниточный валик. Ниточный валик получается при отсутствии поперечных движений электрода и его ширина на 2^3мм больше диаметра электрода. Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, квалификацией сварщика. Обязательным условием достаточно легкого зажигания и поддержания устойчивой дуги являются наличие и целостность покрытия на электроде, а также правильно выбранный сварочный ток. Сварочный ток выбирается в зависимости от диаметра электрода и типа металла электродного стержня по формуле: Iсв = kdэл Где dэл– диаметр электрода, мм; – коэффициент равный 40÷60А/мм для малоуглеродистых сталей и 30÷40А/мм для высоколегированных сталей. В соответствии с толщиной свариваемого металла диаметр электрода выбирается по таблице 1. Ручная дуговая сварка широко применяется при производстве металлоконструкций из самых различных металлов и сплавов. Ручная дуговая сварка обеспечивает хорошее качество сварных швов, но обладает низкой производительностью. Производительность процесса ручной дуговой сварки, в основном, определяется значением сварочного тока. Однако при ручной сварке покрытыми электродами ток ограничен, так как чрезмерное повышение тока приводит к разогреву стержня электрода, отслаиванию покрытия и перегреву расплавленного металла сварочной ванны.

Задание.

1. Изучить краткие теоретические сведения о ручной дуговой сварке: - сущность способа; - параметры режима ручной дуговой сварки; - зажигание дуги; - техника ручной дуговой сварки; - сварные соединения и швы; - элементы геометрической формы подготовки кромок под сварку; - элементы геометрической формы сварного шва.

2. После изучения теоретической части студент под руководством преподавателя должен: а) научиться зажигать дугу, б) поддерживать её горение, в) наплавить валик на образец. Перечень применяемого оборудования и принадлежностей: источник тока, электрододержатель, стальная щетка, зубило, специальный молоток, электроды для сварки, стальные пластины 200 х 100 х 4 мм, сварочный щиток или маска, спецодежда, рукавицы. Порядок выполнения работы. 1. Ознакомиться с основными теоретическими сведениями о ручной дуговой сварке, приведёнными в методических указаниях. 2. Пройти инструктаж по технике безопасности. 3. Освоить операции зажигания дуги, ведения электрода, наплавки валика на изделие в нижнем положении. 4. Выполнить сварные соединения стальной пластины (полосы) как показано на рисунке 4. 5. Выполнить проверку(дефектацию) качества сварных швов.Результат записать в таблицу 2.

Таблица 2

6.Составить отчет в соответствии с требованиями. Требования к отчётным материалам. Отчет должен содержать титульный лист с указанием названия работы, фамилии, имени и студента, отделения, курса и группы. В текстовой части указать цель работы, схемы сварки; характеристику применяемых электродов;выбор параметров режима ручной дуговой сварки; типы сварных соединений и швов; ответить на контрольные вопросы: 1. Сущность электро-дуговой сварки. 2. Характеристика сварочных электродов. 3. Параметры режима ручной дуговой сварки и их выбор для сварки металла конкретной марки и толщины (по указанию преподавателя). 4. Типы сварных соединений. 5. Классификация сварных швов по положению в пространстве. 6. Виды поражений при ручной дуговой сварке. Меры защиты.

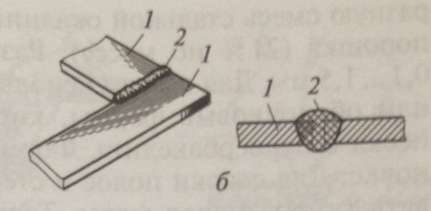

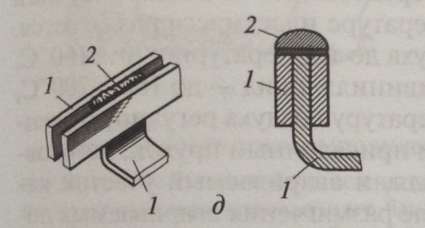

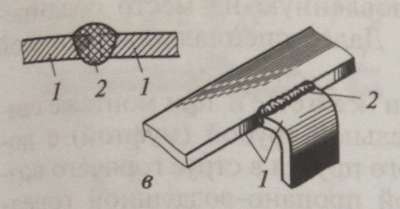

Рис. 4.. Виды сварных соединений и ответвлений прямоугольных шин:

а — соединение встык; б — соединение встык под углом; в — ответвление от шины; г — присоединение к аппарату; д, е — ответвления от шин, расположенных плашмя 1 — шина; 2 — шов; 3 — косынка; 4 — заклепка; Рекомендуемая литература 1. Покровский Б.С. Евстегнеев Н.А. Общий курс слесарного дела.- М: Издательский центр «Академия»,2016-80с. 2. Ю.Д. Сибикин Техническое обслуживание, ремонт электрооборудования и сетей промышленных предприятий. В 2кн. Кн. 1.- М.: «Академия»,2012-208 с. 3. Макиенко Н.И. Слесарное дело с основами материаловедения. - М: «Высшая школа», 1973. - 464с. 4. Муравьёв Е.М., Молодцов М.П. Практикум в учебных мастерских: Учеб. пособие для студентов пед. ин-тов Ч.1. Обработка металлов / Под ред. Е.М. Муравьёва. - М: Просвещение, 1987. - 272с. 5. Покровский Б.С. Основы слесарного дела: учебник для нач. проф. Образования/Б.С.Покровский.-3-е изд., перераб.-М.:2010.-320с. Задание № 4

|

||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 490; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.108.236 (0.023 с.) |