Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Структура управляющей программы обработкиСтр 1 из 5Следующая ⇒

Кафедра «ТМО»

Тема лабораторной работы: Структура управляющей программы обработки Поверхностей деталей на станке 16А20Ф3

Содержание отчета: Титульный лист Содержание 1. Цель работы. 2. Теоретическая часть 2.1. Структура управляющей программы 2.2. Координатные оси станка 2.3. Пример кодирования информации 3. Индивидуальное задание 3.1. Декодирование команд. 3.2. Кадры управляющей программы, содержащие геометрическую информацию. 4. Выводы

Методические указания к выполнению лабораторной работы дисциплины «Современная металлообработка» для магистрантов специальности «Технологические машины и оборудование»

Астана 2016 Настоящая лабораторная работа предусматривает освоение методов разработки управляющих программ обработки поверхностей деталей типа тела вращения на токарном станке с числовым программным управлением (ЧПУ) мод. 16А20Ф3 по данным чертежа детали и технологическому процессу ее изготовления. Цель работы: Закрепить теоретические знания о методах разработки управляющих программ обработки поверхностей деталей типа тела вращения на токарных станках с ЧПУ, в том числе изучить правила определения осей координат станка, порядок назначения координат нулевой, исходной и опорных точек, структуру управляющих программ, методы задания геометрической и технологической информации в кодах ISO 7 bit. Студент должен знать: 1. Правила разработки и оформления технологических процессов обработки поверхностей деталей типа тела вращения на токарных станках с ЧПУ. 2. Направление осей системы координат токарных станков с ЧПУ. 3. Координаты нулевой точки в токарных станках с ЧПУ, порядок назначения исходной точки программы. 4. Правила назначения опорных точек контура детали. 5. Состав управляющей программы и структуру кадра. 6. Правила задания информации в кодах ISO 7 bit. 7. Элементы программирования и порядок разработки управляющих программ. Студент должен уметь: 1. Легко и быстро читать чертежи машиностроительных деталей и технологические процессы их изготовления. 2. Осуществлять кодирование геометрической и технологической информации согласно кодам ISO 7 bit в технологической последовательности обработки заданного элемента.

3. Вводить кадры управляющей программы и их преобразовывать. 4. Читать тексты и производить тестирование управляющих программ. 5. Уметь редактировать текст управляющей программы после его ввода. Общие сведения Для выполнения обработки на станке с ЧПУ необходимо иметь управляющую программу на данную обработку. Управляющая программа (УП) –это совокупность команд на языке программирования, соответствующая заданному алгоритму функционирования станка по обработке конкретной заготовки (ГОСТ 20523-80). Другими словами, управляющая программа для станка с ЧПУ представляет собой совокупность элементарных команд, определяющую последовательность и характер перемещений и действий исполнительных органов станка при обработке конкретной заготовки. При этом вид и состав элементарных команд зависит от типа системы ЧПУ станка и языка программирования, принятого для данной системы. По мере развития станков с ЧПУ было разработано несколько языков программирования для составления управляющих программ. В настоящее время наибольшее распространение получил универсальный международный язык программирования ИСО-7бит, который иногда еще называют CNC-кодом или G-кодом. В нашей стране действует также ГОСТ 20999-83 «Устройства числового программного управления для металлообрабатывающего оборудования. Кодирование информации управляющих программ». Современные международные и отечественные требования к управляющим программам станков с ЧПУ в основном соответствуют друг другу. Код языка программирования ИСО-7бит относится к буквенно-цифровым кодам, в котором команды управляющей программы записываются в виде специальных слов, каждое из которых представляет собой комбинацию буквы и числа. Структурную единицу УП составляет кадр. Кадр является последовательностью символов языка программирования. Кадр представляет собой следующий в иерархии после слова элемент текста управляющей программы. Каждый кадр состоит из одного или нескольких слов, расположенных в определенном порядке, которые воспринимаются системой ЧПУ как единое целое и содержат как минимум одну команду. Отличительным признаком кадров как совокупности слов является то, что в них содержится вся геометрическая, технологическая и вспомогательная информация, необходимая для выполнения рабочих или подготовительных действий исполнительных органов станка. Рабочее действие в данном случае означает обработку заготовки за счет однократного перемещения инструмента по одной элементарной траектории (прямолинейное перемещение, перемещение по дуге и т. п.), а подготовительное действие – действие исполнительных органов станка для выполнения или завершения рабочего действия.

Пример записи кадра: N125 G01 Z-2.7 F30. Данный кадр состоит из четырех слов: порядкового номера кадра «N125» и трех слов «G01», «Z-2.7» и «F30», которыми задается прямолинейное перемещение инструмента по оси Z до точки с координатой Z=–2,7 мм со скоростью подачи 30 мм/мин. Слова, произвольно расположенные в тексте управляющей программы, воспринимаются системой ЧПУ всего лишь как некоторый набор слов и не будут приняты к исполнению. Чтобы данные слова представляли собой команду, понятную для системы ЧПУ, они должны быть записаны в кадре управляющей программы в определенном виде и порядке в соответствии с принятым для конкретной системы ЧПУ форматом кадра. Международный стандарт содержит следующие общие рекомендации, относящиеся к формату кадра при ручном программировании: Слова кадра, так же как и в обычном тексте, должны отделяться друг от друга интервалами (пробелами). (Необходимо отметить, что данное требование не соблюдается во многих современных системах ЧПУ). Каждый кадр начинается словом, обозначающим номер кадра. Данное слово – «номер кадра» – содержит буквенный символ N и число, соответствующее порядковому номеру кадра. Каждый кадр заканчивается словом, обозначающим конец кадра. Рекомендуемый вариант написания данного слова для большинства импортных систем ЧПУ – LF, для отечественных систем ЧПУ – ПС. Командные и размерные слова, а также слова, задающие величины технологических параметров обработки деталей, располагаются в тексте кадра между словами «номер кадра» и «конец кадра» в порядке, определенным производителем системы ЧПУ. В одних системах ЧПУ он может быть только строго определенным, в других – произвольным. Для удобства работы международный стандарт рекомендует следующий порядок расположения слов в кадре: N…, G…, X…, Y…, Z…, U…, V…, W…, P…, Q…, R…, A…, B…, C…, I…, J…, K…, …, LF. Если задается скорость подачи по одной определенной оси координат, то слово, обозначающее скорость подачи, должно следовать непосредственно за словом, задающим перемещение по данной оси. Если задается скорость подачи одновременно по двум и более осям координат, то слово, обозначающее скорость подачи, должно следовать непосредственно за последним словом, задающим перемещение по данным осям. Не допускается наличие в одном кадре слов с одинаковыми буквенными символами. В то же время любое слово может быть пропущено, если оно не является обязательным в данном кадре. С целью уменьшения объема текста управляющей программы в каждом кадре записывается только новая информация по отношению к предыдущему кадру, при этом неизменяемая часть информации из предыдущего кадра воспринимается системой ЧПУ по умолчанию как действующая.

В тексте управляющей программы должна содержаться геометрическая, технологическая и вспомогательная информация, которая необходима для проведения заданной обработки. В каждом кадре программы записывается только та информация, которая изменяется по отношению к предыдущему кадру. При этом выполнение системой ЧПУ оставшейся неизменной информации прекращается только после поступления команды на ее отмену (вид этой команды и способ отмены определяется особенностями конкретной системы ЧПУ). Каждая управляющая программа начинается символом «начало программы», подающим системе управления сигнал о начале выполнения программы. Вид символа «начало программы» зависит от особенностей применяемой системы ЧПУ. Наиболее часто в отечественных и зарубежных системах ЧПУ используется символ %, в УЧПУ MITSUBISHI Е68 используется символ «О» (латинская буква «О») в качестве начала программы. При этом кадр с символом «начало программы» не нумеруется. Нумерация кадров начинается с последующего кадра. Если управляющей программе необходимо присвоить обозначение, то его располагают в кадре с символом «начало программы» непосредственно за символом. Если текст управляющей программы необходимо сопроводить комментарием, например сведениями об особенностях наладки станка, то его размещают перед символом «начало программы». Управляющая программа должна заканчиваться символом «конец программы», подающим системе управления сигнал на прекращение выполнения управляющей программы, останов шпинделя, приводов подач и выключение охлаждения. Информация, помещенная в тексте управляющей программы после этого символа не должна восприниматься системой ЧПУ. Информация, расположенная в тексте управляющей программы между символами «начало программы» и «конец программы» и заключенная в круглые скобки не должна приниматься системой ЧПУ к исполнению. При этом в тексте внутри скобок не должны применяться символы «начало программы» и «главный кадр».

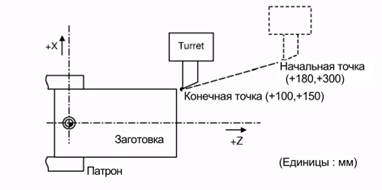

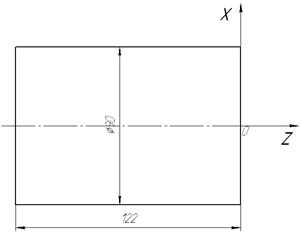

Оси управления станком В токарном станке ось, идущая параллельно шпинделю, называется осью Z, и ее положительное направление это то направление, в котором суппорт перемещается от шпиндельной бабки. Ось, расположенная под прямым углом к оси Z, является осью Х, и ее положительное направление это то направление, в котором она удаляется от оси Z, как показано на рисунке 1.1.

Рис. 1.1. Направления координатных осей Так как для системы координат токарного станка действует правило правой руки, то ось Y на рисунке выше, которая расположена под прямым углом к плоскости X-Z, имеет положительное направление вниз. Следует учитывать, что дуга в плоскости X-Z отрабатывается по часовой или против часовой стрелки, если смотреть со стороны положительного направления оси Y.

Рис. 1.2. Соотношение координат

Формат данных Перечень G-функций Перечень применяемыхG-функций показан в таблице 2.2. Таблица 2.2 Перечень G-функций

Функции интерполяции

Позиционирование (быстрый ход); G00 Функция и назначение Данная команда сопровождается значениями координат. Она позиционирует инструмент по линейной или нелинейной траектории от текущей (начальной) точки до конечной точки, координаты которой задаются. Формат команды G00 Xx/UuZz/Ww; x, u, z, w - Значения координат Адреса команды действительны для всех дополнительных осей. Подробное описание 1. После выдачи команды, режим G00 сохраняется, поканебудет отменен другой G-функцией, либо пока не будет отдана команда G01, G02, G03 или G33 из группы 01. Если следующей командой будет G00, то требуется задать только значения координат. 2. По команде G00 в начальной точке кадра производится разгон, а в конце кадра-замедление. Переход к следующему кадру выполняется после того, как будет отработано заданное перемещение, и будет отсутствовать ошибка позиционирования. Величина допустимой ошибки позиционирования определяется параметром CNC. 3. Любая G команда (G83~G89) в группе 09 отменяется (G80) командой G00. 4. Позиционирование инструмента по линейной или нелинейной траектории определяется параметром, однако при этом время позиционирования не изменяется. (a) Линейная траектория. То же, что и линейная интерполяция (G01), (b)Нелинейная траектория. Позиционирование резца происходит 5. Если за G адресом не следует номер, адрес рассматривается как G00. Команды без значения после G" рассматриваются при работе как "GOO". Пример программы

Рис. 2.1. Схема перемещений в рабочей зоне

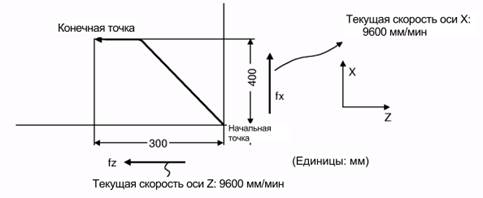

Фрагмент управляющей программы для случая, показанного на рисунке 2.1. GOOX100000 Z150000 -Абсолютное задание GOOU-80000W-150000 - Инкрементное задание (с единицей задания 0.001мм) (Примечание 1) Если для параметра "#1086 GOIntp" задано значение 0, траектория, вдоль которой происходит позиционирование резца, будет кратчайшим путем, соединяющим начальную и конечную точки. Скорость позиционирования рассчитывается автоматически, чтобы получить минимальное время перемещения, но чтобы скорости для каждой оси не превысили скорость быстрого хода. Если скорости быстрого хода по осям Х и Z равны 9600мм/мин, резец будет следовать по траектории, указанной на рисунке ниже, при следующей программе: G00 Z-300000 X400000; (с единицей задания 0.001мм)

Рис 2.2. Схема перемещений в рабочей зоне (Примечание 2) Если для параметра "#1086 GOIntp" задано значение 1, инструментбудет передвигаться от начальной точки к конечной точке, при этом каждая ось будет двигаться на скорости быстрого хода. Если скорости быстрого хода по осям Х и Z равны 9600мм/мин, то резец будет следовать по траектории, указанной на рисунке ниже, при следующей программе: G00 Z - 300000 X400000; (с единицей задания 0.001 мм)

Рис. 2.3. Схема перемещений в рабочей зоне

Линейная интерполяция; G01 Функция и назначение Данная команда сопровождается значениями координат и заданием величины подачи. Она заставляет инструмент перемещаться (интерполировать) линейно на скорости, заданной адресом F, от текущей (начальной) точки до конечной точки, координаты которой задаются. В таком случае подача, определяемая адресом F, всегда действует как линейная скорость вершины инструмента. Формат команды G01 Xx/UuZz/WwaaFf; ("a" является дополнительной осью)

Рис. 2.4. Схема перемещений в рабочей зоне Подробное описание После выдачи команды, режим G01 сохраняется, пока не будет задана другая Gфункция (G00, G02, G03, G33) из группы 01, которая отменяет режим G01. Если следующей командой будет также G01 и скорость подачи остается неизменной, то требуется задать только значения координат. Если команда F не будет задана в кадре, содержащем первую функцию G01, выводится ошибка программирования (P62). Величина подачи для оси вращения задается в мм/мин (десятичный вид). (F300 = 300мм/мин) Функции G (G70 ~ G89) из группы 09 отменяются (G80) командой G01. Примеры программ Пример 1

Рис. 2.5. Схема перемещений в рабочей зоне Фрагмент УП: G01 Х50.0 Z20.0 F300; Пример 2 Обработка в последовательности Р1 —► Р2 —► РЗ —► Р4 при подаче 300 мм/мин РО —► Р1, Р4 —► РО отвод резца

Рис. 2. Схема перемещений в рабочей зоне Фрагмент УП:

Функция и назначение Данные команды предназначены для перемещения инструмента по кругу. Формат команды G02 (G03) Xx/UuZz/WwliKkFf; G02По часовой стрелке (CW) G03Против часовой стрелки (CCW) Xx/Uu Координата конечной точки дуги, ось X (Х -абсолютной значение всистеме координат детали, U - инкрементное значение от текущейпозиции) начальной точки до центра круга (радиус)) KkКоордината центра круга, ось Z(расстояние по координате Z от начальной точки до центра круга)

Рис. 2.7. Схема перемещений в рабочей зоне Подробное описание 1.G02 (или G03) продолжает действовать до тех пор, пока не будет задана другая команда G (G00, G01 или G33) из группы 01, которая ее отменит.Направление кругового движения выбирается командами G02 или G03: G02: по часовой стрелке (CW) G03: против часовой стрелки (CCW)

Рис. 2.8. Схема перемещений в рабочей зоне 2. Дуга, которая распространяется более чем на один квадрант, может быть выполнена в одном кадре. 3. Для круговой интерполяции необходимы следующие данные. (a) Направление движения: почасовой стрелки (G02) или против часовой стрелки (G03) (b) Координаты конечной точки дуги: задаются адресами X, Z, U, W (c) Координаты центра круга: задаются адресами I, K (команды инкрементного задания) (d) Величина подачи: задается адресом F 4. Выдается ошибка программирования, если не заданы I, K или R. Особое внимание следует обратить на знак для I и K, так как I является расстоянием по оси X от начальной точки до центра круга, а K является расстоянием по оси Z от начальной точки до центра круга. 5. Нельзя задаватьT команды в модальном режиме G2/G3. Выдается ошибка программирования (P151), если T команда задана в модальном режиме G2/G3. Пример программы

Рис. 2.9. Схема перемещений в рабочей зоне Фрагмент УП:

Функция и назначение После того, как командами G71 ~ G73 выполнена черновая обработка, чистовая обработка может быть выполнена при задании этой команды. Формат команды G70 A_ P_ Q_; A – № программы конечной формы (выполняемая программа при пропуске), P – №кадра начала последовательности конечной формы (начало программы при пропуске), Q № кадра конца последовательности конечной формы (до конца программы при пропуске), Даже если задана Q, но если первой задана команда M99, программа будет продолжаться до M99. (1) Команды F, S и T заданные в программе конечной формы действительны в цикле чистовой обработки. (2) После завершения цикла G70, инструмент возвращается в начальную точку на быстром ходу, после чего происходит считывание следующего кадра. Пример программы: N30 T002M6; N35 S800M3M8; N40 G0X50Z41; N45 G70P10Q20; N50 G0X180Z250M9M5; N55 M02; %

G70 – первая часть цикла, P10 – номер кадра чистового контура, Q20 – номер последнего кадра чистового контура. Участок программы N10-N20 обрабатывается только в цикле, после обработки цикла данный участок программируется, но может быть вызван другим циклом. Функция и назначение Постоянный цикл G76 позволяет обрабатывать заготовки под необходимым углом посредством задания начальной и конечной точек нарезания резьбы, при этом автоматически обеспечивается постоянное усилие резания при обработке. Резьба с различными углами может нарезаться исходя из заданных координат конечной точки резьбы и величины конуса. Формат команды G76 PmraRd; G75 X/UZ/WRiPkQ∆dFλ,; m – Количество проходов обработки: 00 ~ 99 (модальное значение) r – Величина фаски: 00 ~ 99 (модальное значение) Диапазон величин зависит от шага резьбы "λ" и задается двухзначным целым числом без десятичной запятой от 0.0 λ, до 9.9 λ,. a - Угол инструмента (угол резьбы): 00 ~ 99 (модальное значение) Угол от 0° до 99° задается в единицах 1°. "m", "r" и "a" задаются подряд в адресе P. (Пример) При m=5, r=1.5 и a=0° P равно 051500, начальные и конечные нули при этом не могут быть опущены, d – Чистовой припуск (модальное значение) X/U – Координата конечной точки резьбы по оси X Координата X конечной точки резьбы задается при помощи абсолютного или инкрементного значения Z/W – Координата конечной точки резьбы по оси Z Координата Z конечной точки резьбы задается при помощи абсолютного или инкрементного значения. i – Параметр конуса (радиальная величина) для цилиндрической резьбы "i" равно нулю k – Высота резьбы Задается положительным радиальным значением. ∆d – Глубина врезания Глубина врезания для первого прохода задается положительным радиальным значением λ – Шаг резьбы (Примечание 1) Две команды G76 не могут находиться в одном кадре. Значения, заданные P, Q и R, автоматически идентифицируются в зависимости от наличия или отсутствия осевых адресов X/U и Z/W. (Примечание 2) Параметр может быть использован для задания указанных выше модальных значений "r", однако значения данного параметра (#8014) перезаписываются программным значением. (Примечание 3) Заданная величина закругления действует также для постоянных циклов нарезания резьбы. (Примечание 4) Программная ошибка (P204) выдается в следующих случаях. (a) Если "a" находится вне диапазона (b) Если команды X и Z не были заданы либо если координаты конечной и начальной точек совпадают для любой из команд X или Z. (c) Если резьба превышает перемещение оси Х в нижней позиции резьбы (Примечания 5) Меры предосторожности для команды нарезания резьбы (G33) и цикла нарезания резьбы (G78) должны соблюдаться. ИНДИВИДУАЛЬНЫЕ ЗАДАНИЯ: 1. По заданным примерам осуществить декодирование команд. 2. Выделить кадры управляющей программы, содержащие геометрическую информацию. Задание №1:

Рис. 2.16. Эскиз обрабатываемого элемента O2 (REZBA) G54G90G0X15 Z200S500M3; N1 T0201 (PROHODN); M6; G0X34Z0M8; G1X-2F0.05; Z1F0.3; G0X25; G1Z-45F0.2; X32Z-47; G0Z1; X18; G1Z0F0.2; X24Z-3F0.15; Z-45; X32Z-47; G0X150Z200; N2 T0403 (REZBOW); M6; S400M3; G0G54G90X30Z6M8; G76P020060R0.05; G76X20.752Z-30R0 P1.624Q0.3F3; G0Z200X150M9; M5; M2; %

G76 – функция нарезки резьбы, P02 – число чистовых проходов, 00 – высота фаски резьбы, 60 – угол заточки резца, R0.05 – X20.752 –ф впадин резьбы, Z-30 – длинна нарезаемой резьбы, R0 – угол резьбы, P1.624 – высота зуба, Q0.3 – припуск одного прохода, F3 – шаг.

Задание №2:

Рис. 2.17. Эскиз обрабатываемой детали Черновой цикл: O1 (TEST) G90 G54 S600 M3; T04 04; M6; G0 X34 Z0 M8; G1 X-2 F0.1; G0 Z1; X30; G71 U1.5 R1 H1; G71 P5 Q10 U0.8 W0.2 F0.2; N5 G1 X4 Z0; X7 Z-1.5; Z-10; G3 X24 Z-21.478 R12; G1 X28; Z-35; N10 X30; G0 X150 Z200; Чистовой цикл: T02 02; M6; S700M3; G0 X30 Z1; G70 P5 Q10; G0 X150 Z200 M9 M5; M2 %

Задание №3:

O1 N10 G0G54G90X150Z200S400M3; N20 T0101 (PROHOD); N30 M6; N40 G0X76Z85M8; N50 G1X-2F0.2; N60 G0Z86; N70 X132; N80 Z42; N90 G96S90; N100 G0X74F0.3; N110 G0X76Z43; N120 X132; N130 Z39; N140 G1X74F0.3; N150 G0X76Z40; N160 X132; N170 Z32.2; N180 G1X124Z36.2F0.3; N190 X74; N200 G0X78Z37.2; N210 Z86; N220 X76; N230 G71U2R1H1; N240G71P250Q300U0.4W0.3F0.3; N250 G1X44Z85F0.3; N260 Z60; N270 X54; N280 X56Z59; N290 G2X72Z36R37; N300 G1Z29; N310X122; N320 X130Z25; N330 Z22; N340 G0X150Z200; N350 G97; N360 T0303M6 (PROHOD); N370 S700M3M8; N380 G96S96; N390 G0G54G90X76Z86; N400 G70P250Q330; N410 X150Z200M9; N420 G97; N430 M5; N440 M2; %

Задание №4:

Текст УП: O1 №10 G54G90G0X150Z200S400M3; №20 T0101M6; №30 M8; №40 G0X42Z-2; №50 G1X-2F0.3; №60 G0X40; №70 G96S100; №80 G71U1.5R1H1; №90 G71P100Q130U0.5W1F0.2; №100 G1X20F0.2; №110 Z-52; №120 X36; №130 X40Z-54; №140 G0X42Z-2; №150 X20; №160 G70P100Q130; №170 G0X150Z200M9M5; №180G97 №190M2 % Задание №5: Эскиз детали Эскиз заготовки

Текст УП: O2 №10 G54G90G0X150Z200S500M3; №20 T0101M6; №30 M8; №40 G0X62Z-2; №50 G1X-2F0.3; №60 G0X150Z200M9M5; №70 T0202M6; №80 G54G90G0X60Z-2S600M3; №90 M8; №100 G96S100; №110 G71U1.5R1H1; №120 G71P120Q150U0.5W1F0.4; №130 G1X22F0.4; №140 X44Z-78; №150 X56; №160 X60Z-80; №170 G0X150Z200M9M5; №180 G97 №190 T0303M6; №200 G54G90G0X24Z-2S600M3; №210 M8; №220 G96S120; №230 G70P120Q150F0.3; №240 G0X150Z200M9M5; №250 G97; №260 M2; %

Текст УП: O3 №10 G54G90G0X150Z200S500M3; №20 T0101M6; №30 M8; №40 G0X72Z-2; №50 G1X-2F0.3; №60 G0X26; №70 G96S100; №80 G71U1R1H1; №90 G71P100Q110U0W0F0.3; №100 G1Z-34F0.3; №110 X70Z-92; №120 G97; №130 G0X150Z200M9M5; №140 M2; % Задание №7: Эскиз детали Эскиз заготовки

Текст УП: O4 №10 G54G90G0X150Z200S500M3; №20 T0101M6; №30 M8; №40 G0X112Z-2; №50 G1X-2F0.4; №60 G0X110; №70 G96S100; №80 G71U1R1H1; №90 G71P100Q140U0W0F0.3; №100 G1X40Z-2F0.3; №110 Z-92; №120 X60; №130 Z-202; №140 X110; №150 G97; №160 G0X150Z200M9M5; №170 M2; % Задание №8:

Текст УП: O5 №10 G54G90G0X150Z200S400M3; №20 T0101M6; №30 M8; №40 G0X922Z-2; №50 G1X-2F0.3; №60 G0X90; №70 G96S100; №80 G71U1.5R1H1; №90 G71P100Q130U0W0F0.2; №100 G1X22Z-2F0.2; №110 x44Z-28; №120 Z-84; №130 X90; №140 G97; №150 G0X150Z200M9M5; №160 M2; % Задание №9:

Текст УП: O1 №10 G54G90G0X150Z200S400M3; №20 T0101M6; №30 G0X47Z-2 M8; №40 G1X-2F0.3; №50 G0X150Z200M9M5; №60 T0202M6; №70 S400M3M8; №80 G96S80; №90 G0G54G90X150Z200; №100 Z-1; №110 X40.4 №120 G71U2.3R1H1; №130 G71P140Q200U1W0.5F0.3;

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 1098; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.61.16 (0.448 с.) |

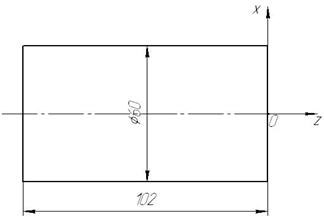

Эскиз детали Эскиз заготовки

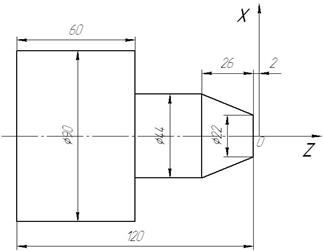

Эскиз детали Эскиз заготовки

Эскиз детали Эскиз заготовки

Эскиз детали Эскиз заготовки

Эскиз детали Эскиз заготовки

Эскиз детали Эскиз заготовки Эскиз детали Эскиз заготовки

Эскиз детали Эскиз заготовки