Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Режущие устройства для измельчения полимеровСтр 1 из 15Следующая ⇒

Основные виды измельчения В технологических процессах подготовительных производств измельчение твердых тел применяют для разнообразных материалов и выполняют на разном оборудовании. Можно выделить две группы материалов, подвергаемых измельчению: 1) измельчение полимерных материалов для их использования в специальных технологических процессах (напыление, нанесение покрытий) или для их повторного использования (дробление отходов); 2) измельчение исходных компонентов композиционных материалов (наполнители, красители, твердые реагенты и др.). По физическому состоянию измельчаемые материалы охватывают область от хрупких до высокоэластических. Выбирая метод измельчения, руководствуются разрушающим напряжением при сжатии. По этому показателю измельчаемые материалы длятся на три класса: с низкой (до 10 МПа), средней (от 10 до 50 МПа) и высокой (более 50 МПа) механической прочностью. При начальном размере частиц исходных материалов от нескольких (гранулированные полимеры) до нескольких сотен и более миллиметров (отходы пневмовакуумного формования, трубных производств) в процессах измельчения требуется получение частиц с конечными размерами от нескольких микрометров до нескольких миллиметров. В зависимости от размеров частиц исходного материала и готового продукта процессы измельчения подразделяются на пять групп:

В технологии переработки пластмасс встречаются все перечисленные группы. Крупное измельчение, как правило, связано с дроблением крупногабаритных отходов производства изделий методом термоформования, коллоидное – с получением порошкообразных полимеров, а также с подготовкой пигментов и красителей. Струйные мельницы Измельчение частиц материала в струйных мельницах происходит при их движении в высокоскоростном газовом потоке внутри рабочей камеры за счет истирания частиц при их соударениях друг с другом и со стенками камеры. Такое оборудование используют для измельчения полимеров, красителей и пигментов до частиц размером в несколько микрометров.

Частицы большого размера под действием центробежных сил отбрасываются к периферии и подвергаются дальнейшему измельчению. Частицы меньших размеров увлекаются газовым потоком к центру камеры, и после прохождения сепаратора, в котором отделяются более крупные частицы, собирающиеся в сборнике 8, через выводной патрубок 7 подаются на отделение тонкой фракции в мокром мешочном фильтре или водяном скруббере. Обычно размер частиц измельченного продукта не превышает 0,02 мм. Исходные данные для проектирования. Расчет производственных мощностей. Основным документом, регламентирующим работу по разработке технической документации, является задание на проектирование. Задание на проектирование должно быть обеспечено исходными данными: - результатами научно–исследовательских и опытных работ по технологии производства; - номенклатура продукции и мощность производства; - площадки для строительства; - требования к разработке вариантов проекта; - отходы производства и их использование; - охрана труда и техника безопасности ведения производственного процесса. Производственная мощность предприятия, цеха, участка определяется номенклатурой выпускаемой продукции по видам перерабатываемого сырья. Мощность производств по переработке пластмасс исчисляется в тоннах. По некоторым видам продукции указываются дополнительные показатели мощности в соответствующих единицах: по плёнкам – млн. м², по трубам – тыс. км, по безузловой сетке – млн. м, по товарам культурно–бытового и хозяйственного назначения – тыс. руб. При необходимости в дополнительных сведениях общая сумма мощности может подразделяться по показателям, характеризующим выпускаемую продукцию: плёнки – по ширине и толщине плёнки, труб – по диаметру и толщине стенки труб, выдувных изделий – по объёму изделий.

Исходные данные для проектирования. При определении производственной мощности должен приниматься годовой фонд времени работы оборудования. Для предприятий с периодическим процессом производства исчисляются исходя из трёхсменного режима работы и установленной продолжительности смен с учётом сокращения рабочего времени в предпраздничные дни. Время на ремонт оборудования исключается из годового фонда времени работы оборудования, если ремонт производится в рабочее время. В расчётном действительном рабочем фонде времени не учитываются простои оборудования, вызванные недостатком рабочей силы, сырья, топлива, электроэнергии или организационными неполадками, а также потери рабочего времени, связанные с браком в производстве. Номинальный фонд времени работы оборудования Фн рассчитан с учётом остановок оборудования на праздничные и выходные дни. Длительность простоя оборудования в ремонте принята по данным «Системы технического обслуживания и ремонта основного технологического оборудования по переработке пластмасс». Предприятия, имеющие изношенное оборудование, могут рассчитывать затраты времени на ремонт индивидуально в соответствии с допустимыми отклонениями от установленных нормативов по согласованию с вышестоящей организацией. указываются технологические простои, учитывающие время на смену форм, сырья, чистку оснастки и запуск машины после выходных и праздников. Действительный расчётный годовой фонд времени работы оборудования Фд равен номинальному фонду за вычетом потерь времени на ремонт оборудования и технологические простои.Расчётное количество оборудования Ерасч определяется по формуле:

0,93 – коэффициент, учитывающий потери времени на обслуживание рабочего места и оборудования, подготовительно-заготовительное время и время на отдых и личные надобности Затраты времени (в машино-часах) на выполнение годовой программы (Т) определяются через цикл изготовления изделий (для прессовых, литьевых, выдувных, пневмо- и вакуумформованных) или часовую производительность (для плёнок). Расчет производственных мощностей В таблице 4.2 приводится пример расчёта количества оборудования, необходимого для выполнения годовой программы по производству прессованных изделий.

Аналогично определяется расчётное количество оборудования для производства литьевых, выдувных, пневмо- и вакуумформованных изделий.

В графе 1 указывается наименование изделий, закреплённых за данным видом оборудования. Графы 2, 3 заполняются по чертежу изделия. В графах 4, 5 указывается годовая программа, причём: Графа 5 = (Графа 3×Графа 4)/1000 (т) Графы 6–8 заполняются по действующим на предприятии технологическим картам изготовления изделий, пересмотренным и откорректированным перед расчётом мощности. В графе 7 указываются минимальное и максимальное времена выдержки. Графа 9 заполняется по действующим заводским нормам (нормы времени и расценки) или по действующим нормативам по обслуживанию оборудования. Графа 10 = Графа 7+Графа 9 (с) При определении общего времени цикла берётся минимальное время выдержки:

После расчёта затрат времени Т по каждому изделию определяется сумма затрат времени (ΣΤ) на выполнение годовой программы, закреплённой за данным видом оборудования, и находится расчётное количество оборудования:

приведён пример расчёта времени в машино-часах и количества оборудования необходимого для выполнения годовой программы по производству труб из ПВП методом экструзии.

Аналогично определяется расчётное количество оборудования для производства профильно-погонажных изделий. В графе 1 указывается наименование труб из термопластов, закреплённых за однородным оборудованием. Графы 2–4 заполняются по данным ГОСТ или ТУ. В графах 5 и 6 указывается годовая программа (или фактическая загрузка оборудования): Графа 6 = Графа 5 / Графа 4 (км) Графы 7 и 8 заполняются по действующим регламентам и технологическим картам, пересмотренным и откорректированным перед расчётом мощности. Графа 9 = Графа 4 × Графа 7 × Графа 8 × 60 (кг/ч) Графа 10 = (Графа 5×1000)/Графа 9 (машино-часов) После расчёта затрат времени (в машино-часах) по каждому типоразмеру труб определяется сумма затрат времени (Σ Τ) на выполнение годовой программы по всей номенклатуре.

17 ГЕНЕРАЛЬНЫЙ ПЛАН ЗАВОДОВ ПО ПЕРЕРАБОТКЕ ПЛАСТМАСС Площадка, намечаемая для строительства промышленного предприятия, должна удовлетворять следующим основным требованиям. Она должна иметь минимальные размеры с учетом рациональной плотности застройки; обеспечивать возможность расположения зданий и сооружений в соответствии с направлением движения сырья и готовой продукции и возможность расширения производства; иметь относительно ровную поверхность и уклон, обеспечивающий отвод поверхностных вод; уровень грунтовых вод должен быть ниже глубины подвалов, туннелей и т. д.; должно быть удобное присоединение к ближайшей железнодорожной станции или близрасположенному подъездному железнодорожному пути; планировка площади не должна быть связана с выполнением большого объема земляных работ. Площадку необходимо выбирать вблизи существующих сетей энерго- и водоснабжения или других намеченных к строительству предприятий, с которыми проектируемому предприятию целесообразно кооперировать для устройства дорог, строительства электростанций, водопровода, канализации и других инженерных сетей и осуществления жилищного и культурно-бытового строительства, а также вблизи предприятий, с которыми проектируемому предприятию целесообразно комбинировать по технологическим процессам на основе комплексного использования сырья, а также использования готовой продукции и отходов производства. К числу решаемых при выборе площадки вопросов относятся: расположение цехов в соответствии с ходом производственного процесса и создание рациональных транспортных связей между цехами; объем работ по вертикальной планировке и отводу вод, а также затраты на устройство оснований и фундаментов под здания и сооружения; затраты по освоению площадки, связанные с компенсациями бывшим землепользователям, рубкой и корчеванием леса и т. п.; устройство транспортных путей и инженерных сетей (источники водоснабжения, длина водопроводов, место спуска сточных вод, длина канализационного коллектора и т. д.). Одним из главных требований санитарных норм в части проектирования генеральных планов предприятий по переработке пластмасс в изделия является соблюдение санитарно-защитных зон. Величину санитарно-защитной зоны определяет выделение таких вредных веществ, как стирол, фенол, формальдегид, хлористый винил, хлористый водород, толуол, ацетон и др. При проектировании литьевых производств для обеспечения нормативной санитарно-защитной зоны может возникнуть необходимость в ограничении мощности по литью полистирола (аналогично тому, как выделение хлористого винила и хлористого водорода ограничивает мощность вновь проектируемых производств труб на основе поливинилхлорида и т. д.). Ниже приводятся санитарно-защитные зоны производств по переработке пластмасс в изделия: 1. Класс IV-радиус санитарно-защитной зоны 100 м. К производствам с такой санитарно-защитной зоной относятся:

а) производство прессованных и намоточных изделий из бумаги и б) производство искусственной кожи из ПВХ; в) производство изделий из синтетических смол, полимерных ма- Основной технико-экономический показатель генерального плана - общая площадь производственной территории в гектарах. Увеличение площади генерального плана связано с увеличением затрат на ее основание. Длину территории - второй показатель - определяют исходя из длины железнодорожных путей, которые должны обеспечивать требуемый фронт разгрузки сырья и погрузки готовой продукции. Длина территории должна быть в 2,5-3 раза больше ее ширины. И, наконец, третьим важным технико-экономическим показателем является число отдельно стоящих зданий. Необходимо предусматривать максимально возможную блокировку отдельно стоящих зданий. Плотность застройки определяется в процентах как отношение площади застройки к площади предприятия в ограде с включением площади, занятой веером железнодорожных путей. Площадь застройки определяется как сумма площадей, занятых зданиями и сооружениями всех видов, включая навесы, открытые технологические, санитарно-технические, электрические и другие установки, эстакады и галереи, площадки погрузочно-разгрузочных устройств, подземные сооружения (резервуары, погреба, убежища, туннели, проходные каналы подземных коммуникаций), над которыми не могут быть размещены здания и сооружения, а также открытые стоянки автомобилей, машин, механизмов и открытые склады различного назначения при условии, что размеры и оборудование стоянок и складов принимаются по нормам технологического проектирования предприятий.

Основные виды измельчения В технологических процессах подготовительных производств измельчение твердых тел применяют для разнообразных материалов и выполняют на разном оборудовании. Можно выделить две группы материалов, подвергаемых измельчению: 1) измельчение полимерных материалов для их использования в специальных технологических процессах (напыление, нанесение покрытий) или для их повторного использования (дробление отходов); 2) измельчение исходных компонентов композиционных материалов (наполнители, красители, твердые реагенты и др.). По физическому состоянию измельчаемые материалы охватывают область от хрупких до высокоэластических. Выбирая метод измельчения, руководствуются разрушающим напряжением при сжатии. По этому показателю измельчаемые материалы длятся на три класса: с низкой (до 10 МПа), средней (от 10 до 50 МПа) и высокой (более 50 МПа) механической прочностью. При начальном размере частиц исходных материалов от нескольких (гранулированные полимеры) до нескольких сотен и более миллиметров (отходы пневмовакуумного формования, трубных производств) в процессах измельчения требуется получение частиц с конечными размерами от нескольких микрометров до нескольких миллиметров. В зависимости от размеров частиц исходного материала и готового продукта процессы измельчения подразделяются на пять групп:

В технологии переработки пластмасс встречаются все перечисленные группы. Крупное измельчение, как правило, связано с дроблением крупногабаритных отходов производства изделий методом термоформования, коллоидное – с получением порошкообразных полимеров, а также с подготовкой пигментов и красителей. Режущие устройства для измельчения полимеров В подготовительных производствах используют режущие устройства как поступательного (типа гильотины), так и вращательного движения - ножевые дробилки. Централизованное измельчение отходов эффективно в условиях, где используют материал с ограниченным набором цветов, на предприятиях с централизованными распределительными системами и смешением, а также при дроблении массивных отходов. Выбор дробилки определяется требуемой производительностью и максимальными размерами и массой отходов, что определяет размеры загрузочного устройства, а в ряде случаев (переработка отходов труб, пленки) и его конструкцию, а также необходимую мощность привода. Как правило, это – крупногабаритные установки, размещаемые в специальных помещениях. Измельчение отходов непосредственно у машин по переработке полимеров выполняет сам оператор, благодаря чему, уменьшается по сравнению с централизованным измельчением количество обслуживающего персонала. При этом для отходов не нужны дополнительные площади и средства их транспортировки. Они легко могут быть использованы для повторной переработки, при пневматической загрузке подачу отходов легко автоматизировать. Кроме того, отпадает опасность смешения материалов разных цветов, а возможность загрязнения полимера сводится к минимуму. При выборе дробилок такого назначения учитывают в основном размеры измельчаемых кусков и максимальную толщину стенки. Стоимость таких дробилок примерно в 10 раз ниже стоимости дробилок централизованного измельчения. Форма и размер загрузочного бункера определяются характером и размерами подлежащего измельчению материала. Обычно загрузку производят сверху, в редких случаях - по касательной к окружности вращения ножей. Питание дробилки может осуществляться вручную или автоматически. Из механических устройств применяют шнековые, роликовые питатели и др.

Форма и размеры загрузочного бункера определяются характером загружаемого материала. Конструкции ротора и подвижных ножей в наибольшей степени влияют на качество измельчения, производительность дробилки и потребляемую мощность. Ротор можно изготовлять открытым или закрытым. Число ножей, их форму и расположение выбирают таким образом, чтобы в каждый момент времени только один подвижный нож участвовал в разрезании материала при его контакте с неподвижным ножом. При измельчении мягких и пластичных материалов ножи устанавливают, чтобы разрушение происходило за счет среза; для хрупких материалов - разрушение от удара. Значительным недостатком ротационных дробилок является очень высокий уровень шума – до 115 дБ. Основными источниками шума являются вращение частей, соударение частиц измельченного материала с корпусом, ножами и между собой. Уменьшение уровня шума м.б. за счет установки дробилок в отдельных помещениях, звукоизоляция бункера и особенно загрузочного окна, пониженных частот вращения ротора – на 10–15 дБ, тангенциальный ввод материала.

Имеются так же неподвижные ножи 3 и отбойники 4. При загрузке литников или некондиционных деталей в дробилку, серповидными ножами производится предварительное дробление, а фрезами на неподвижных ножах, окончательное. Величина дробленой фракции зависит от высоты и ширины зубьев фрез, а так же от размера отверстий на сите 6. Поверхности переточки инструмента обозначены буквой А. Блок дробления представлен на рис. 12. В корпусе дробилки закреплены болтами 3, 5 подшипниковые опоры 2, 4 центрального вала. Крепления мотора–редуктора 7 на валу осуществляется с помощью шайбы и болтов 6. Серповидные ножи 8 закреплены между фрезами 9 на центральном валу. Дробилки отличаются количеством фрез и ножей, мощностью привода, размерами дробильной камеры, габаритными размерами. Особенностями дробилок этого типа являются: - - низкий уровень шума (менее 70 дБ) и вибраций, обусловленный малой скоростью вращения инструмента и позволяющий эксплуатировать дробилки в непосредственной близости от термопластавтомата или экструде-ра; - однородность дробленой фракции, небольшое содержание пылевидных частиц; - возможность подсоединения к термопластавтомату; - простота эксплуатации и обслуживания при компактных размерах. Вторичное использование пленочных полимерных материалов позволяет агломератор.

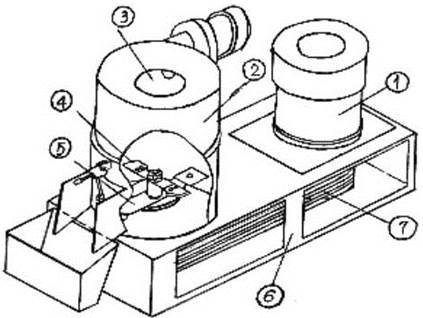

Агломератор (рис. 13) представляет собой цилиндрическую камеру 2, которая смонтирована на станине 6. На этой же станине смонтирован фланцевый электродвигатель 1. Крутящий момент от электродвигателя на вал агломератора передается при помощи клиноременной передачи 7. На быстроходном валу агломератора имеется мешалка, оснащенная ножами – сабельными 4 и квадратными 5. Аппарат обеспечивает возможность агломерирования пленочных отходов, загружаемых в отверстие 3, с размерами частиц в широких пределах. За счет трения частиц друг о друга и рабочие органы аппарата происходит саморазогрев материала, который приводит к испарению влаги, находящейся на поверхности измельчаемой пленки. Удаление паров влаги осуществляется вентилятором. Струйные мельницы Измельчение частиц материала в струйных мельницах происходит при их движении в высокоскоростном газовом потоке внутри рабочей камеры за счет истирания частиц при их соударениях друг с другом и со стенками камеры. Такое оборудование используют для измельчения полимеров, красителей и пигментов до частиц размером в несколько микрометров.

Частицы большого размера под действием центробежных сил отбрасываются к периферии и подвергаются дальнейшему измельчению. Частицы меньших размеров увлекаются газовым потоком к центру камеры, и после прохождения сепаратора, в котором отделяются более крупные частицы, собирающиеся в сборнике 8, через выводной патрубок 7 подаются на отделение тонкой фракции в мокром мешочном фильтре или водяном скруббере. Обычно размер частиц измельченного продукта не превышает 0,02 мм.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 349; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.178.207 (0.053 с.) |

По конструктивным признакам: с гориз и вертик размольной камерой. В струйных мельницах с горизонтальной размольной камерой (рис. 14) предварительно измельченный материал через штуцер питания 5 подается в камеру измельчения 1. Материал подается через окна на периферии по касательной к внутренней поверхности камеры. Одновременно в камеру через штуцер 3 подачи энергоносителя, распределительное кольцо 4 и сопло поступает под давлением газ или пар. Благодаря соответствующему расположению сопл внутри камеры происходит пересечение струй и движение подхваченного ими измельчаемого материала по концентрическим окружностям. Измельчение происходит за счет соударения частиц, двигающихся с большой скоростью, с частицами, циркулирующими в тонком слое около стенки камеры с меньшей скоростью.

По конструктивным признакам: с гориз и вертик размольной камерой. В струйных мельницах с горизонтальной размольной камерой (рис. 14) предварительно измельченный материал через штуцер питания 5 подается в камеру измельчения 1. Материал подается через окна на периферии по касательной к внутренней поверхности камеры. Одновременно в камеру через штуцер 3 подачи энергоносителя, распределительное кольцо 4 и сопло поступает под давлением газ или пар. Благодаря соответствующему расположению сопл внутри камеры происходит пересечение струй и движение подхваченного ими измельчаемого материала по концентрическим окружностям. Измельчение происходит за счет соударения частиц, двигающихся с большой скоростью, с частицами, циркулирующими в тонком слое около стенки камеры с меньшей скоростью. где

где  – сумма затрат времени на выполнение годовой программы по всем изделиям, закреплённым за данным видом оборудования, маш.-ч;

– сумма затрат времени на выполнение годовой программы по всем изделиям, закреплённым за данным видом оборудования, маш.-ч; – действительный (расчётный) годовой фонд времени работы оборудования, ч;

– действительный (расчётный) годовой фонд времени работы оборудования, ч;

На рис. 10 показано устройство ножевой дробилки со шнековым питателем. Измельченный материал загружается в бункер 9, оттуда шнеком 8, расположенным в корпусе 7, подается в приемную камеру 6 ножевой дробилки. Материал измельчается в основном за счет среза ножами: неподвижными 4, закрепленными в корпусе 6, и подвижными 3, установленными на вращающемся роторе 5. Измельченный до требуемого размера материал проходит через сито 2, установленное в нижней части дробилки, и через выводной патрубок 1 выгружается из дробилки в приемную емкость или с помощью шнековых питателей и пневмотранспорта подается на переработку.

На рис. 10 показано устройство ножевой дробилки со шнековым питателем. Измельченный материал загружается в бункер 9, оттуда шнеком 8, расположенным в корпусе 7, подается в приемную камеру 6 ножевой дробилки. Материал измельчается в основном за счет среза ножами: неподвижными 4, закрепленными в корпусе 6, и подвижными 3, установленными на вращающемся роторе 5. Измельченный до требуемого размера материал проходит через сито 2, установленное в нижней части дробилки, и через выводной патрубок 1 выгружается из дробилки в приемную емкость или с помощью шнековых питателей и пневмотранспорта подается на переработку. Лишены указанных выше недостатков ножевые дробилки, разработанные и изготавливаемые на ЗАО «Атлант» г. Минск. Дробилки (рис. 11) имеют вращающийся вал, на котором установлены фрезы 2, а между ними серповидные ножи 5.

Лишены указанных выше недостатков ножевые дробилки, разработанные и изготавливаемые на ЗАО «Атлант» г. Минск. Дробилки (рис. 11) имеют вращающийся вал, на котором установлены фрезы 2, а между ними серповидные ножи 5. эффективное дробление при малой скорости вращения инструмента – 28 об/мин;

эффективное дробление при малой скорости вращения инструмента – 28 об/мин; Он обеспечивает утилизацию путем переработки пленочных отходов (в основном из полиэтилена различных типов): бракованных полотнищ, кромок, изношенной сельскохозяйственной пленки, мешков из-под минеральных удобрений, упаковочной пленки, пакетов бытового назначения и т.п. Агрегат обеспечивает выпуск из пленочных отходов катышек-гранул, которые могут служить вторичным сырьем, а также в качестве добавки (10–30%) в первичное гранулированное сырье при выпуске упаковочных пленок и бытовых мешков и пакетов.

Он обеспечивает утилизацию путем переработки пленочных отходов (в основном из полиэтилена различных типов): бракованных полотнищ, кромок, изношенной сельскохозяйственной пленки, мешков из-под минеральных удобрений, упаковочной пленки, пакетов бытового назначения и т.п. Агрегат обеспечивает выпуск из пленочных отходов катышек-гранул, которые могут служить вторичным сырьем, а также в качестве добавки (10–30%) в первичное гранулированное сырье при выпуске упаковочных пленок и бытовых мешков и пакетов.