Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Структура твердого тела и температура плавления

Напомним, что структура есть результат совокупного действия химических связей, обеспечивающих единое целое. Поэтому прочность структуры твердого тела зависит от прочности химических связей, так же, как прочность здания зависит от того, из каких кирпичиков оно построено и каким раствором связаны эти кирпичики. У различных групп веществ и соединений для создания оптимальной структуры имеются определенные условия и особенности. Так, для класса оксидов металлов одной и той же группы или с одинаковой валентностью металла можно отметить следующие особенности: - температура плавления оксида тем выше, чем выше координационное число (к.ч.) катиона; - температура плавления оксида снижается по мере уменьшения к.ч. металла по отношению к кислороду; - температура плавления оксида снижается при уменьшении к.ч. кислорода при неизменном к.ч. ионов металла, равном 6 (пример: к.ч. MgO (2800°С) > к.ч. А12О3(2050°С) > к.ч. ТiO2(1840°С); - температура плавления оксида тем выше, чем выше плотность Взаимосвязь "температура плавления - тепловое расширение " Анализ механизмов теплового расширения и плавления, а также влияния на них состава, химических связей и структуры тела выяв ляет в указанных процессах много общего. Особенно это относится к влиянию типа химической связи и ее прочности на интенсивность и результат рассматриваемых процессов. С увеличением прочности химической связи КТР тел уменьшается (см. табл. 4.3), а их температура плавления растет (см. табл.4.8). Эта взаимосвязь свидетельствует о том, что температура плавления может служить косвенной характеристикой процесса теплового расширения кристаллических тел. Лекция 5. ДЕФОРМАТИВНЫЕ И ПРОЧНОСТНЫЕСВОЙСТВА МАТЕРИАЛОВ Деформативные свойства Основные понятия, термины, определения Деформативные свойства материалов проявляются при воздействии на них механических и термических нагрузок, в результате которых в материале возникают различного рода деформации, напряженное состояние и, наконец, наступает разрушение. Деформация — это нарушение взаимного расположения множества частиц материальной среды, которое приводит к изменению формы и размеров тела и вызывает изменение сил взаимодействия между частицами, т.е. возникновение напряжений. Заметим, что чаще деформации вызывают напряжения, и поэтому, как правило, строят графики зависимости напряжений от деформаций, а не наоборот.

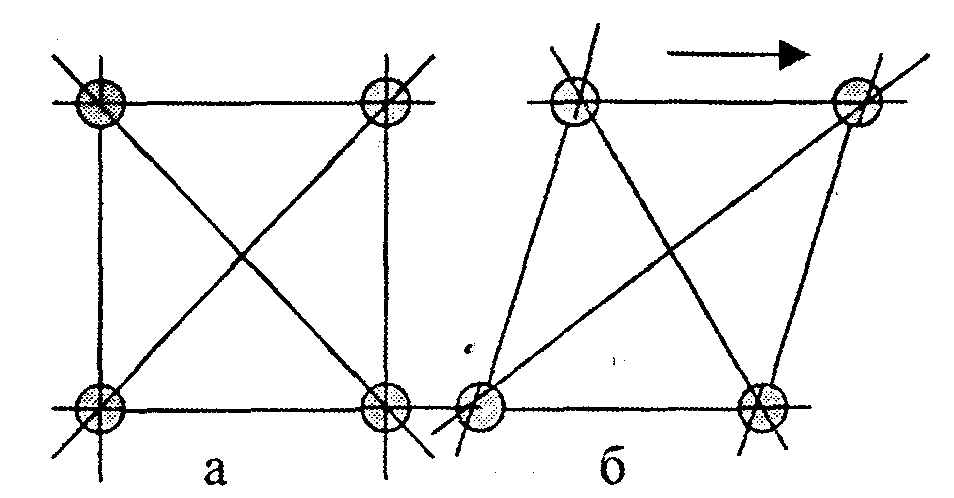

Простейшими элементами деформации являются относительное удлинение и сдвиг. Относительное удлинениё «ε» стержня или материального волокна среды длины «l» есть отношение изменения (l - lo) к первоначальной длине: ε = (l-lo)/lo. Сдвигом называется изменение угла у между элементарными волокнами, исходящими из одной точки и образующими прямой угол до деформации (см. рис. 5.1). В твердых телах деформация называется упругой, если она исчезает после снятия нагрузки, и пластической, если она после снятия нагрузки не исчезает; если она исчезает не полностью, то называется упругопластической, если она изменяется во времени и обратима, то называется вязкоупругой. Разрушение — это ослабление взаимосвязи между частицами при нарушении сплошности структуры. Различают хрупкое, т.е. мгновенное (без деформации) и пластическое (с деформацией) разрушение твердого тела. Таким образом, к этой группе свойств можно отнести упругость, пластичность, хрупкость, вязкость, прочность и твердость. Упругость Упругость — свойство изменять форму и размеры под действием нагрузок и самопроизвольно восстанавливать исходную конфигурацию при прекращении внешних воздействий. Упругость тел обусловлена силами взаимодействия атомов, из которых они построены. В твердых телах при температуре абсолютного нуля и отсутствии внешних воздействий атомы занимают равновесное положение, в котором сумма всех сил, действующих на каждый атом со стороны остальных, равна нулю, а потенциальная энергия атома минимальна. Под влиянием внешних воздействий атомы смещаются относительно своих равновесных положений, что сопровождается увеличением потенциальной энергии тела на величину, равную работе внешних сил на изменение формы и объема тела. В результате возникают напряжения, величины которых пропорциональны произведенной деформации. Пока отклонения межатомных расстояний и валентных углов от их равновесных значений малы, они пропорциональны силам межатомного взаимодействия, подобно тому, как удлинение или сжатие пружины пропорционально приложенной силе. Поэтому упругое тело можно представить как совокупность атомов-шариков, соединенных пружинами, ориентации которых фиксированы другими пружинами (рис. 5.1), а константы упругости пружин модели подобны модулю упругости материала.

Рис. 5.1. Шариковая модель элементарной ячейки кубического кристалла: а - в равновесии при отсутствии внешних сил; б - под действием внешних сил и касательных напряжений

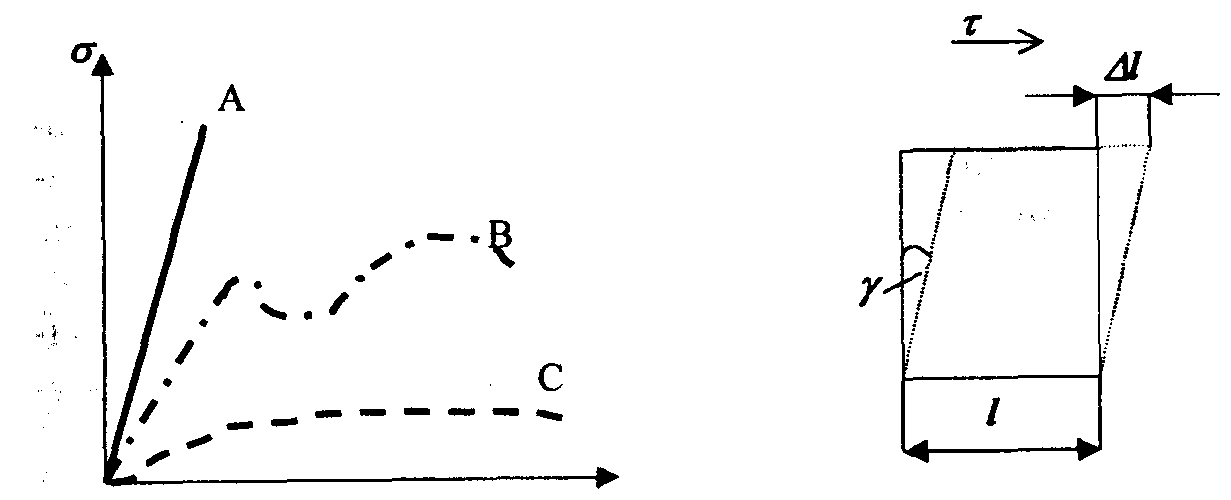

Поле снятия нагрузки конфигурация упругого деформированного тела с неравновесными межатомными расстояниями и валентными углами оказывается неустойчивой и самопроизвольно возвращается в равновесное состояние. Запасенная в теле избыточная потенциальная энергия превращается в кинетическую энергию колеблющихся атомов, т.е. в теплоту. Константы упругости Количественно упругость характеризуется константами, свойственными каждому материалу. При этом необходимо учитывать, что большинство свойств, кроме плотности и теплоемкости, связано с анизотропией структуры. Упругость является ярко выраженным анизотропным свойством. Поэтому следует различать упругость кристаллов и анизотпропных материалов и упругость изотропных тел. Поликристаллические тела и материалы в целом изотропны, анизотропия их свойств проявляется только в результате формования или обработки, например прессования, штампования, прокатки, уплотнения и т.п. Таким образом, формируется анизотропия свойств керамической плитки, черепицы, стального листа и т.д. В дальнейшем рассматривается упругость только изотропных свойств, для которых не применимы представления об ориентированных кристаллографических осях и пр. С учетом вышеизложенного для большинства природных и искусственных материалов (горные породы, керамика, бетон, металлы и т.д.) при малых деформациях зависимости между напряжениями «σ» и деформациями «ε» можно считать линейными (рис. 5.2) и описывать обобщенным законом Гука: σ = Еε, где Е — модуль упругости (модуль Юнга). Подобным образом напряжение сдвига «τ» прямо пропорционально относительной деформации сдвига или углу сдвига у(рис. 5.3): τ = G. у где G — модуль сдвига.

о. Рис. 5.2. Классическая зависимость напряжение — деформация: А — керамики; В — металлов; С — полимеров Рис. 5.3. Упругая деформация твердого тела при сдвиге

Удлинение образца при растяжении сопровождается уменьшением его толщины (рис. 5.4). Относительное изменение толщины Δl/l к относительному изменению длины Δd/d называется коэффициентом Пуассона «μ» или коэффициентом поперечного сжатия: μ = (Δl/l) / (Δd/d).

Рис. 5.4. Упругая деформация твердого тела при растяжении

Если при деформации тела его объем не изменяется, а это может иметь место только при пластическом или вязком течении, то μ = 0,5. Однако, практически, эта величина значительно ниже теоретического показателя и для разных материалов она различна. Упругие материалы (бетон, керамика и др.) имеют невысокие значения коэффициента Пуассона (0,15-0,25), пластичные (полимерные материалы) — более высокие (0,3-0,4). Это объясняется зависимостью между силами притяжения и отталкивания и изменением межатомного расстояния при деформации.

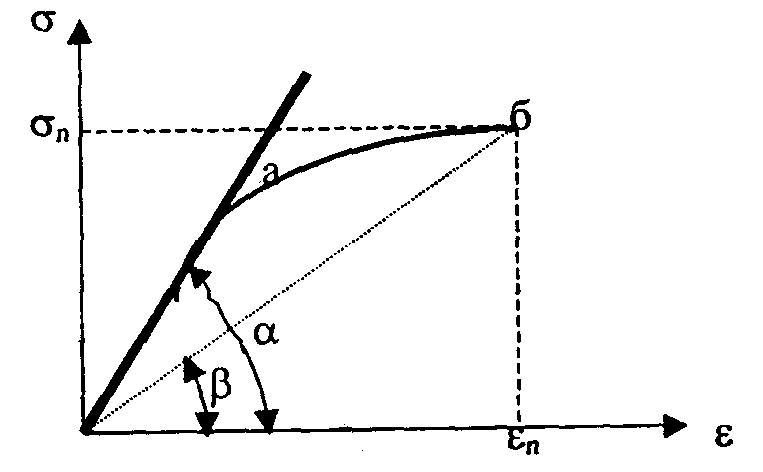

Модуль Юнга Модуль Юнга, или модуль продольной деформации Е показывает критическое напряжение, которое может иметь структура материала при максимальной ее деформации до разрушения; имеет размерность напряжений (МПа). Е =σр/ε; Где: σр – критическое напряжение. У поликристаллических материалов обычно наблюдаются отклонение от линейной σ = ƒ(ε,), несвязанное с энергией кристаллической решетки, а зависящей от структуры материала. Для оценки упругих свойств таких материалов применяют два модуля упругости: касательный Е = tgα и секущий V= tgβ, который называют модулем деформаций (рис. 5.5).

Рис. 5.5. Схематическое изображение деформации огнеупоров: а — кривая деформации; б — точка разрушения; σ; — предельное напряжение при разрушении; ε — деформация

Величина модуля упругости двухфазной системы является средней между величинами модулей упругости каждой из фаз, и аналитическое выражения для ее нахождения аналогичны тем, что используются при различных значениях линейного КТР: Е = Е1V1 + E2V2, где V1 и V2 — относительные объемные доли первой и второй фаз. Это соотношение используется при разработке стеклопластиков, т.е. пластмасс, армированных стекловолокном. Е стекловолокна (~7.104 МПа) велик по сравнению с Е пластмасс (Е = 0,7.104 МПа). Поэтому даже при низкой объемной доле стекловолокна в композиции на него как на более прочный компонент приходится большая часть общей нагрузки. Пористость и модуль Юнга Увеличение пористости структуры снижает ее модуль упругости, так как пористость представляет собой вторую или п -ю фазу с минимальным модулем упругости. Количественно эта зависимость представляется достаточно сложной, так как кроме суммарного объема пор необходимо учитывать их форму, непрерывность, извилистость и пр. Если принять, коэффициент Пуассона μ равным 0,3, то величина модуля упругости пористого тела в случае наличия замкнутых пор в непрерывной среде достаточно точно может быть определена по следующему эмпирическому уравнению: Е = Ео (1-1,9П+0,9П2), где Е и Ео — модули упругости пористого и абсолютно плотного тела; П — относительная пористость, ед. Если в пористых материалах пространство пор непрерывно, а твердые частицы могут смещаться относительно друг друга, то влияние пористости оказывается более значительным, чем в результате определения по приведенному уравнению.

|

|||||||

|

Последнее изменение этой страницы: 2016-12-29; просмотров: 200; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.165.131 (0.025 с.) |