Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Система разработки и технология очистных работСтр 1 из 3Следующая ⇒

Система разработки и технология очистных работ Выбор системы разработки В проекте принимается система разработки длинными столбами по простиранию с полным обрушением кровли и оставлением межлавных целиков шириной 25 – 30 метров. Достоинствами столбовых систем разработки являются: - хорошее состояние выемочных выработок, поддерживаемых в массиве угля или в зоне установившегося горного давления и малые затраты на их поддержание; - исключение взаимных помех в работе по проведению выемочных выработок и очистной выемки; - детальная разведка пластов в пределах подготовки столбов, об условиях его залегания и возможность своевременного выявления геологического нарушений и принятие необходимых мер при пересечении их очистными или подготовительными забоями за нарушениями. Недостатками столбовых систем разработки являются: - проведение большого объема подготовительных выработок до начала очистных работ, что увеличивает срок ввода шахты в эксплуатацию; Подготовка выемочных столбов осуществляется следующим образом: через 250 м по падению ведется проходка участковых штреков (конвейерного и вентиляционного). Схема проветривания выемочных участков – независимое проветривание очистных выработок, с нисходящим движением воздуха по очистному забою и прямоточным направлением свежей и исходящей струи.

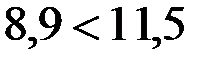

Выбор оборудования очистного забоя Выбор очистного комбайна Очистной комбайн должен иметь техническую возможность осуществлять отбойку угля в пределах изменения мощности пласта. Из таблицы 5 методических указаний [7] выбираем комбайн МВ570Е, минимальная мощность которого меньше

Таблица 5.2. Техническая характеристика очистного комбайна

Определение нагрузки на забой по технической возможности очистного комбайна:

где

Фактическую продолжительность работы комбайна можно определить по формуле:

где

Время на зачистку при односторонней выемке:

где

Количество циклов в смену можно определить, используя составляющие формулы (5.10):

где Время выемки угля за цикл определяется по формуле:

где

где

Значение

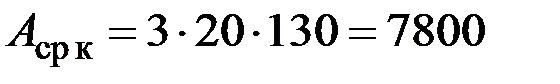

График организации работ Организация работ – суточный бригадный комплекс. Три смены – добычные, одна – ремонтно-подготовительная. Режим бригады четырехсменный с продолжительностью рабочей смены шесть часов, с непрерывной рабочей неделей и выходными согласно графика выходов. Общее руководство бригадой осуществляет бригадир. Руководство на смене производит звеньевой, который несет ответственность за соблюдение паспорта крепления. Перед началом работ бригадир, звеньевой и рабочие обязаны проверить свои рабочие места и привести их в безопасное состояние. При этом необходимо удостовериться в соответствии крепления паспорту, нормальном проветривании и газовой обстановке, пылевзрывобезопасности выработок, а также в исправности предохранительных устройств, кабельной сети, ограждений, сигнализации и других средств безопасности.

В начале смены звеньевой ГРОЗ производит расстановку людей очистного звена по рабочим местам. МГВМ производят осмотр комбайна МВ570Е, проверяют наличие масла в редукторах и насосной камере, производят замену резцов, опробуют систему орошения. Остальные ГРОЗ осматривают гидросистему крепи, конвейерный став. Осмотр и приём смены производится в течение 15-20 минут. После осмотра комплекса МГВМ, убедившись в отсутствии людей у исполнительного органа комбайна, приступает к выемке угля, запуск комбайна сопровождается предупредительным звуковым сигналом. Во время выемки угля МГВМ управляет комбайном, регулирует положение шнека. Помощник МГВМ следит за шнеком со своей стороны, следит за отставанием задвижки секций. Работа комбайна: односторонняя. Выемка угля при односторонней работе комбайна производится при движении комбайна вверх, и зачистка при движении и вниз. Следом за проходом комбайна производится поочередная передвижка секций крепи. С отставанием от рабочего органа комбайна на 10-15 секций производится передвижка лавного конвейера. Основной формой организации труда в очистных забоях являются комплексные бригады. Численный состав бригады рассчитывают исходя из объёмов работ по процессам и операциям с учётом норм выработки на их выполнение. Объёмы работ определяют на какой-либо временной промежуток: цикл, смену, сутки. Поскольку расчёт нагрузки на очистной забой обычно рассчитывают на сутки, то объёмы работ должны быть определены на этот промежуток времени. Выполнение расчётов осуществляют следующим образом: - устанавливают перечень всех процессов и операций, выполняемых в забое в течение суток при принятой технологической схеме очистных работ; - определяют объёмы работ по учтенным процессам и операциям; - выявляют агрегатную (при комплексно – механизированной выемке) и попроцесные нормы выработки; - деление объёма работ по процессам и операциям на норму выработки определяют необходимое количество человеко-смен по норме; - окончательно численный состав бригады на сутки принимают несколько меньше расчётного количества человеко-смен, чтобы коэффициент перевыполнения норм выработки был немного более единицы (до 1,1); - делением расчётного количества человеко-смен на принятый численный состав определяют коэффициент перевыполнения норм выработки; Согласно принятому количеству циклов

Коэффициент перевыполнения норм выработки равен:

Комплексная норма выработки по учтённым процессам и операциям:

Таблица 5.9 Определение численности очистной бригады

Принимаем численный состав бригады в количестве 28 человек.

График выходов рабочих. В очистных забоях работу ведут комплексные бригады, которые выполняют все рабочие процессы и операции цикла. Кроме рабочих сдельщиков, выполняют ремонтные работы электрослесари и вспомогательные горнорабочие, не входящие в состав комплексов бригады. По установленной форме строят график выходов рабочих. Таблица 5.10 График выходов рабочих

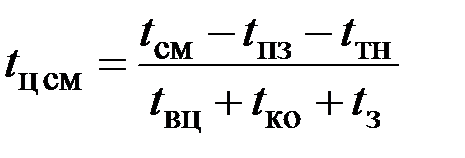

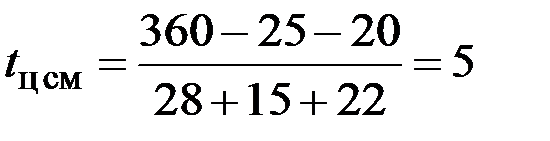

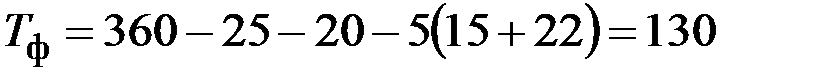

Построение планограммы работ. Как правило, за сутки принимают целое количество циклов. Режим работы очистного забоя: четырёх (соответственно три смены добычные, одна ремонтно-подготовительная). Продолжительность смены – 6 часов. Продолжительность выполнения одного цикла определяют по формуле:

где

Таблица ТЭП является сводной таблицей, содержащей все основные показатели работы забоя и применяемое оборудование. Таблица 5.11 Технико-экономические показатели

Монтажно-демонтажные работы Система разработки и технология очистных работ Выбор системы разработки В проекте принимается система разработки длинными столбами по простиранию с полным обрушением кровли и оставлением межлавных целиков шириной 25 – 30 метров. Достоинствами столбовых систем разработки являются: - хорошее состояние выемочных выработок, поддерживаемых в массиве угля или в зоне установившегося горного давления и малые затраты на их поддержание;

- исключение взаимных помех в работе по проведению выемочных выработок и очистной выемки; - детальная разведка пластов в пределах подготовки столбов, об условиях его залегания и возможность своевременного выявления геологического нарушений и принятие необходимых мер при пересечении их очистными или подготовительными забоями за нарушениями. Недостатками столбовых систем разработки являются: - проведение большого объема подготовительных выработок до начала очистных работ, что увеличивает срок ввода шахты в эксплуатацию; Подготовка выемочных столбов осуществляется следующим образом: через 250 м по падению ведется проходка участковых штреков (конвейерного и вентиляционного). Схема проветривания выемочных участков – независимое проветривание очистных выработок, с нисходящим движением воздуха по очистному забою и прямоточным направлением свежей и исходящей струи.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-29; просмотров: 485; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.161.161 (0.043 с.) |

, а максимальная более

, а максимальная более  .

. , т/мин

, т/мин

, м/мин

, м/мин

, м

, м

, (5.11)

, (5.11) – нагрузка на забой по технической возможности очистного комбайна, т;

– нагрузка на забой по технической возможности очистного комбайна, т; – количество добычных смен в сутки;

– количество добычных смен в сутки; – максимальная производительность комбайна, т/мин;

– максимальная производительность комбайна, т/мин; – фактическая продолжительность работы комбайна за добычную смену, мин.

– фактическая продолжительность работы комбайна за добычную смену, мин. , (5.12)

, (5.12) – фактическая продолжительность работы комбайна за добычную смену, мин;

– фактическая продолжительность работы комбайна за добычную смену, мин; – продолжительность добычной смены, мин;

– продолжительность добычной смены, мин; – продолжительность подготовительно-заключительных операций (25 мин), мин;

– продолжительность подготовительно-заключительных операций (25 мин), мин; – продолжительность остановок комбайна для технологических нужд в течение смены (20 мин), мин;

– продолжительность остановок комбайна для технологических нужд в течение смены (20 мин), мин; – количество циклов в смену;

– количество циклов в смену; – продолжительность концевых операций (15 мин), мин;

– продолжительность концевых операций (15 мин), мин; – время на зачистку, мин.

– время на зачистку, мин. , (5.13)

, (5.13) – длина очистного забоя, м;

– длина очистного забоя, м; – максимальная скорость подачи комбайна, м/мин.

– максимальная скорость подачи комбайна, м/мин. мин.

мин. , (5.14)

, (5.14) – время выемки угля за цикл, мин.

– время выемки угля за цикл, мин. , (5.15)

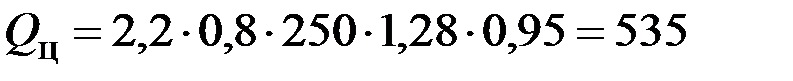

, (5.15) – добыча с цикла, т;

– добыча с цикла, т; – максимальная производительность комбайна, т/мин;

– максимальная производительность комбайна, т/мин; – коэффициент извлечения угля в очистном забое (0,95÷0,98).

– коэффициент извлечения угля в очистном забое (0,95÷0,98). , (5.16)

, (5.16) – вынимаемая мощность пласта, м;

– вынимаемая мощность пласта, м; – ширина захвата комбайна, м;

– ширина захвата комбайна, м; – длина очистного забоя, м;

– длина очистного забоя, м; – плотность угля, т/м3;

– плотность угля, т/м3; – коэффициент извлечения угля в очистном забое.

– коэффициент извлечения угля в очистном забое. т,

т, мин,

мин, шт,

шт, мин,

мин, т/сут.

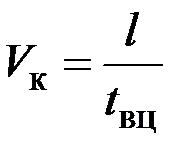

т/сут. , т. е. сравнить ее с максимально возможной по технической характеристике

, т. е. сравнить ее с максимально возможной по технической характеристике  . Для этого вначале установим ее величину:

. Для этого вначале установим ее величину: . (5.17)

. (5.17) м/мин.

м/мин. , значит проверочное условие

, значит проверочное условие  выполнено и расчет

выполнено и расчет  найдем суточное подвигание очистного забоя:

найдем суточное подвигание очистного забоя: . (5.24)

. (5.24) м.

м. .

. т.

т. , (5.25)

, (5.25) – число смен по добыче угля

– число смен по добыче угля  ;

; – продолжительность смены

– продолжительность смены  , мин;

, мин; – продолжительность подготовительно-заключительных операций

– продолжительность подготовительно-заключительных операций  , мин;

, мин; – количество циклов в сутки

– количество циклов в сутки  .

. мин.

мин.