Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение передач, классификация

Механическими передачами или просто передачами называют механизмы, служащие для передачи механической энергии на расстояние, как правило, с преобразованием скоростей и моментов, иногда с преобразованием видов (например, вращательное в поступательное) и законов движения. Передачи имеют широкое распространение в машиностроении; например, в таких машинах, как автомобиль или станок, имеется по нескольку десятков зубчатых колес, а выпуск зубчатых колес в России измеряется сотнями миллионов штук в год. Основные причины применения передач в машинах следующие: 1) требуемые скорости движения рабочих органов машины, как правило, не совпадают с оптимальными скоростями двигателя, обычно ниже, а тихоходные двигатели для больших моментов очень громоздки и дороги; 2) для большинства технологических и транспортных машин необходима возможность регулирования скорости и периодическая работа с большими моментами (при малых скоростях); между тем регулирование скорости двигателя не всегда возможно и экономично; 3) двигатели обычно выполняют для равномерного вращательного движения, а в машинах часто оказывается необходимым поступательное движение с заданным законом изменения скорости; 4) двигатели не всегда могут быть непосредственно соединены с исполнительными механизмами из-за требования к габаритам машины, условий техники безопасности, удобства обслуживания, а иногда должны приводить по нескольку механизмов. В зависимости от назначения передачи выполняют с постоянным или с переменным (регулируемым) передаточным отношением. В последнем случае применяют ступенчатое или бесступенчатое регулирование. Ступенчатое регулирование дешевле и осуществляется более простыми и надежными механизмами. Бесступенчатое регулирование вследствие возможности выбора оптимального процесса способствует повышению производительности и качественных показателей работы машины. Применение автоматических бесступенчатых передач в автомобилях и тракторах приводит к уменьшению расхода топлива до двух раз. Кроме того, оно благоприятно для автоматизации и управления на ходу. Наряду с механическими передачами трением и зацеплением широко применяют гидравлические, пневматические и электрические передачи.

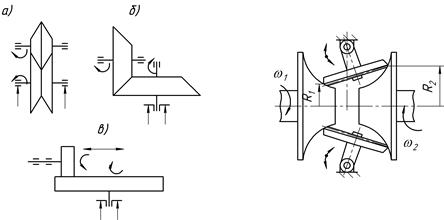

По принципу действия все механические передачи вращательного движения делятся на две группы; а) передачи трением - фрикционные (рис. 2 а) и ременные (рис. 2 г); б) передачи зацеплением - зубчатые (рис. 2 б), червячные (рис. 2 в), цепные (рис. 2 д). В зависимости от способа соединения ведущего и ведомого звеньев различают: передачи с непосредственным контактом - фрикционные, зубчатые, червячные и с гибкой связью - ременные, цепные. К передачам вращательного движения относят также передачу винт-гайка, которая преобразовывает вращательное движение в поступательное и наоборот.

Рис. 2. Механические передачи Механические передачи одновременно могут выполнять следующие функции: 1) изменять угловые скорости и передаваемые моменты; 2) реверсировать движение; 3) распределять работу двигателя на несколько рабочих машин (исполнительных рабочих органов) 4) преобразовывать один вид движения в другой (вращательное в возвратно-поступательное, прерывистое и т.п.).

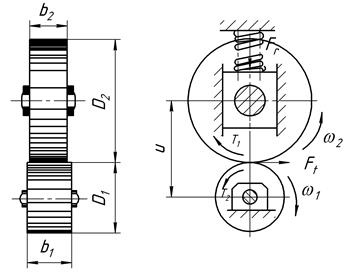

Основные кинематические и силовые Соотношения в передачах Основными характеристиками каждой передачи являются: мощность на ведущем Р1 и ведомом Р2 валах, угловая скорость ведущего ω1 и ведомого ω2 валов (рис. 3).

Рис. 3. Схема механической передачи: а - колеса в рабочем состоянии, б - колеса условно раздвинуты

Кроме того существуют дополнительные характеристики, например, механический КПД передачи:

Для многоступенчатой передачи, состоящей из нескольких отдельных последовательно соединенных передач, общий КПД:

где Окружная скорость ведущего и ведомого звеньев:

где d1, d2 – диаметры колес, шкивов, и др.; ω1, ω2 – угловые скорости ведущего и ведомого звеньев. Угловая скорость звена связана с частотой вращения зависимостью:

Окружная сила:

Крутящий момент:

Вращающий момент ведущего вала является моментом движущих сил, поэтому его направление совпадает с направлением вращения вала (см. рисунок 3). Момент ведомого вала - момент сил сопротивления, поэтому его направление противоположно направлению вращения вала.

Передаточным отношением i называется отношение угловых скоростей ведущего и ведомого звеньев:

При Поскольку в технике более распространены редуцирующие (замедляющие угловую скорость ведомого звена) передачи, чаще пользуются понятием передаточного числа U, которое является частным случаем передаточного отношения i:

Передаточное число U в отличие от передаточного отношения i всегда положительно и не может быть меньше единицы. ФРИКЦИОННЫЕ ПЕРЕДАЧИ

Фрикционные передачи — это передачи, в которых движение от ведущего тела к ведомому передается силами трения. Простейшая фрикционная передача между параллельными валами состоит из двух роликов, прижимаемых друг к другу с заданной силой При вращении ведущего ролика в месте контакта возникают силы трения, которые приводят во вращение ведомый ролик. Заменив цилиндрические ролики коническими можно осуществить передачу между валами с пересекающимися осями. Выполнив одно из тел качения с переменным радиусом качения, можно осуществить передачу с переменным передаточным отношением (вариатор). Простейшим примером такой передачи является лобовая передача, состоящая из диска и ролика. При передвижении ролика вдоль оси вала меняется радиус качения на диске и, следовательно, передаточное отношение. Для передачи окружной силы F фрикционной передачей тела качения должны быть прижаты одно к другому с силой

где f — коэффициент трения; S — запас сцепления, принимаемый в силовых передачах равным 1,25...2, а в передачах приборов - до 3. Расчетные значения коэффициентов трения: сталь по стали со смазкой в условиях роликовых вариаторов 0,04...0,05, в условиях дисковых вариаторов 0,015...0,035, без смазки сталь — текстолит и гетинакс 0,3...0,35, закаленная сталь- металлокерамика ФАБ-П 0,3...0,35; закаленная сталь — закаленная сталь 0,15...0,18

Условие работоспособности передачи:

где F1 - передаваемая окружная сила; Fтр - сила трения в месте контакта катков.

Рис. 4. Схема цилиндрической фрикционной передачи

Нарушение этого условия приводит к буксованию, при котором ведомый каток останавливается, а ведущий скользит по нему, вызывая износ рабочих поверхностей. Для создания необходимой силы трения катки прижимают друг к другу силой, создаваемой с помощью пружины (гидроцилиндра, собственным весом машины, центробежной силой и др.). Достоинства фрикционных передач: простота конструкции и обслуживания; плавность и бесшумность передачи; наличие предохранительных свойств за счет возможной пробуксовки; возможность бесступенчатой регулировки скорости. Недостатки: непостоянство передаточного отношения из-за проскальзывания; необходимость применения устройств для прижатия катков; большое и неравномерное изнашивание рабочих поверхностей катков при буксовании; незначительная передаваемая мощность (обычно до 20 кВт); невысокий КПД (0,7...0,9);повышенный износ подшипников. Все фрикционные передачи делят на две основные группы: с нерегулируемым передаточным отношением (рис. 4, 5) и с бесступенчатым регулированием (рис. 6, 24) передаточного отношения (последние называются вариаторами).

Рис. 5 Фрикционные передачи Рис. 6 Схема торового вариатора

По взаимному расположению осей валов передачи могут быть с параллельными осями - цилиндрическими (рис. 4) и коническими (рис. 5 а); с пересекающимися осями - коническими (рис. 5 б) и лобовыми (рис. 5 в); торовыми соосными (рис. 6). В зависимости от условий работы передачи подразделяют на открытые (работающие на воздухе без смазки) и закрытые (работающие в масляной ванне). Фрикционные передачи с постоянным передаточным отношением применяются в приборах, где требуется плавность и бесшумность работы (спидометры, магнитофоны, швейные машинки и др.). Фрикционные вариаторы применяют в машинах текстильной, химической и бумажной промышленности, в станкостроении, сварочных и литейных машинах. У фрикционных передач в связи с так называемым упругим скольжением (не путать с буксованием) окружные скорости V1 ведущего и ведомого V2; катков не равны. Соотношение между V1 и V2 выражается формулой:

где Передаточное отношение с учетом упругого проскальзывания катков будет равно:

В качестве материала катков быстроходных передач применяются закаленные стали 40ХН, ШХ15, 18ХГТ и др. Для тихоходных открытых передач применяют катки из чугуна СЧ15, СЧ20 и др. В малонагруженных передачах, не требующих большой долговечности, в качестве материала катков используют текстолит, гетинакс, фибру по стали или чугуну. Передача незначительных крутящих моментов может осуществляться катками из резины, кожи, пластмассы по стали или чугуну. В закрытых передачах, работающих при обильной смазке (она предотвращает схватывание, задиры, охлаждает катки) встречается усталостное выкрашивание рабочих поверхностей катков, связанное с действием контактных напряжений, способствующих развитию усталостных микротрещин. Задир рабочих поверхностей возникает в высоконагруженных передачах в результате нагрева катков, схватывания (приваривания) частиц металла с последующим отрывом их от одной из поверхностей катков. Интенсивный абразивный износ поверхностей имеют обычно открытые передачи. Основными критериями работоспособности фрикционных передач являются сопротивление контактной усталости (для передач с металлическими катками) и износостойкость поверхностных слоев для передач с катками из неметаллических материалов, не подчиняющихся закону Гука.

Расчет на контактную прочность (усталость) ведется по формуле Герца:

где σн, [σн] - расчетные и допускаемые контактные напряжения; Епр - приведенный модуль упругости материалов катков,

ρпр - приведенный радиус кривизны цилиндрических катков,

μ- коэффициент Пуассона; q - нагрузка на единицу длины линии контакта катков,

здесь b2 – ширина ведомого катка; Fr - сила прижатия катков друг к другу.

Для фрикционных передач, у которых рабочая поверхность хотя бы одного из катков выполнена из материалов, не подчиняющихся закону Гука (фибра, резина и др.), расчет ведется по формуле:

где [q] - допускаемая нагрузка на единицу длины контактной линии (для резины по чугуну или стали [q] = 10...30 Н/мм, для текстолита по чугуну или стали [q] = 50...6ОН/мм).

ЗУБЧАТЫЕ ПЕРЕДАЧИ

Основные сведения

Зубчатая передача - механизм, предназначенный для передачи вращательного движения, а также преобразования вращательного движения в поступательное (или наоборот) Последнее осуществляется с помощью зубчато-реечной или просто реечной передачи. Меньшее из пары колес, находящихся в зацеплении, называется шестерней, а большее – колесом. Достоинства зубчатых передач постоянство передаточного числа, высокий КПД, надежность работы в широком диапазоне нагрузок и скоростей, компактность, простота обслуживания. Недостатки высокие требования к точности изготовления и монтажа, шум при больших скоростях. Зубчатые передачи классифицируют по следующим признакам: 1. По взаимному расположению осей колес: - при параллельных осях: цилиндрические прямозубая (рис 7 а), косозубая (рис 7 б), шевронная (рис 7 в), с внутренним зацеплением (рис 7 г), реечная прямозубая (рис 7 к); - при пересекающихся осях конические прямозубая (рис. 7 д), косозубая (рис. 7 е), с криволинейными зубьями (рис. 7 ж); - при перекрещивающихся осях конические или гипоидные (рис. 7 з) и винтовые передачи (рис. 7 и). 2. По расположению зубьев относительно образующей (линии) колес: прямозубые, косозубые, шевронные, с криволинейным зубом. 3. По расположению зубьев в передаче: внешнее (рис. 7 а, б, в), внутреннее (рис. 7 г) и реечное (рис. 7 к). 4. По конструктивному исполнению различают открытые (не защищенные от внешней среды) и закрытые (помещенные в специальном корпусе с постоянным смазыванием). 5. По окружной скорости: тихоходные (до 3 м/с) и быстроходные (свыше 15м/с) 6. По форме бокового профиля зубьев: эвольвентные, циклоидальные и круговые (зацепление М Л Новикова). В современном машиностроении для силовых передач применяется эвольвентное зацепление. Циклоидальное зацепление используется для кинематических передач (в приборах, часах и т. п.). Зацепление М. Л. Новикова применяется в высоконагруженных передачах в авиации. 7. По числу ступеней: одно- и многоступенчатые передачи.

Рис. 7 Зубчатые передачи

Назначение и конструкции зубчатых передач разнообразны. Их применяют в очень многих приборах и почти во всех машинах для передачи мощностей от самых малых до 50 МВт с диаметром колес от долей миллиметра до нескольких метров.

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 983; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.44.23 (0.043 с.) |

.

. ,

, – КПД каждой передачи (ступени).

– КПД каждой передачи (ступени). ,

,  ,

, .

. .

. .

. .

. - передача понижающая; ее называют редуктором. При

- передача понижающая; ее называют редуктором. При  - передача повышающая; ее называют мультипликатором.

- передача повышающая; ее называют мультипликатором. .

.

,

, - коэффициент упругого скольжения.

- коэффициент упругого скольжения. .

. ,

, ;

; ;

; ,

, ,

,