Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчёт и конструирование опорного узла арки ⇐ ПредыдущаяСтр 4 из 4

За основу принимаем конструкцию башмака, состоящую из двух боковых фасонок, упорной и опорной плит, проушины для шарнирного пальца. Конструкция опорного узла арки показана на рисунке 3.2

Рисунок 3.2 Опорный узел

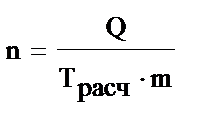

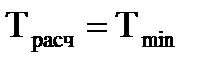

3.1.1 Определение необходимого количества болтов, прикрепляющих башмак к арке. Усилия, приходящиеся на башмак равны: N=-264 кН Q=+10,9кН – максимальное расчетное усилие действующее на башмак арки при наиболее неблагоприятном загружении. Количество болтов вычисляем из выражения:

где m = 2 – количество срезов одного болта;

- по смятию древесины: Тсм=0,5·с·d·ka=0,5·18·1,6·0,6= 8,64 кН - по изгибу болта: Ти=2,5 d2 Трасч=Тmin=4,96 кН d=16 мм - диаметр болта, ka=k90=0,6 - согласно таблице 20 [2] n=10,9/(4,96·2)=1,2 шт; Принимаем 2 болта диаметром 16 мм. Расстановка болтов согласно п.5.18[2] S1<7d=7d=7·16=112 мм - расстояние между осями болтов вдоль волокон элемента. S2<3,5d=3,5·16=56 мм - расстояние между осями болтов поперек волокон элемента. S3<3d=3·16=32 мм - расстояние между осями болтов и кромкой элемента. S≥2d=2·16=32мм – расстояние от болтов до края фасонки. Минимальная высота фасонки для размещения на ней в один ряд двух болтов h0=56·2= 112мм.

3.1.2 Определение диаметра шарнирного пальца. Расчётные усилия: N= -264 кН; Q= +10,9 кН, Диаметр шарнирного пальца D определяется из условия среза результирующей силой R

Расчёт осуществляется на основании формулы (127) п.11.7* [3]:

ns=2 - количество срезов шарнирного пальца. Таким образом, диаметр шарнирного пальца, изготовленного с повышенной точностью при классе прочности 4.8, принимаем равным D = 24 мм. 3.1.3 Определение толщины проушины. Толщина проушины для полуарки определяется из условия смятия металла шарнирным пальцем на основании формулы (128) [3]:

Принята толщина проушины для полуарки 14 мм. Принята толщина проушин опорной плиты 14/2 = 7 мм каждая. Дополнительно конструктивно приваривается по одному ребру жесткости размером 60х55 мм, толщиной 10 мм с каждой стороны проушины (рисунок 3.3).

3.1.4 Определение площади и толщины опорной плиты. Расчётные усилия: No=-264 кН Требуемая площадь опорной плиты из условия передачи ею реакции опоры арки на нижележащую несущую конструкцию равна:

где Rв,см=7,5 МПа – расчётное сопротивление бетона класса В12.5 смятию, согласно таблице 20 [4]. Конструктивно с учётом расстановки анкерных болтов опорная плита принята bхh=0,2x0,34 м с Fоп= 0,068 м2 При этом площадь опорной плиты:

Толщину опорной плиты определена из условия прочности на изгиб консольного участка. Изгибающий момент в полосе плиты единичной ширины (bо=1см) равен:

где b1=2,65см - ширины консольного участка опорной плиты. Момент сопротивления полосы плиты W=bоδ2/6 Из условия прочности требуемый момент сопротивления плиты:

Принимаем толщину плиты 10 мм.

3.1.5 Определение длины и толщины упорной плиты. Площадь упорной плиты определяется из условия смятия древесины арки

Конструктивно, упорная плита должна быть не короче ¼ высоты сечения арки, т.е. 0,25·0,759=0,19 м Из конструктивных соображений принимаем длину упорной плиты hуп=20 см. Толщина плиты определяется из условия прочности на изгиб, рассматривая полосу единичной ширины bо=1. Изгибающий момент в плите:

Толщина плиты определяется по формуле:

Принимаем толщину плиты 14 мм.

3.1.6 Определение диаметра анкерного болта. Диаметр анкерного болта определяется из условия среза:

Принимаем d а.б.=10 мм.

3.1.7 Определение длины сварных швов прикрепляющих проушину к упорному элементу. Расчётная длина сварных швов прикрепляющих проушину к упорному элементу определена из условия на срез: - по металлу шва:

- по металлу границы сплавления:

Конструктивно, принимаем сварные швы длинной по lw=150 мм равные длине проушины у упорного элемента. кf=5 мм - катеты угловых швов согласно таблице38 [3]. γwf=γwz=1.0 - коэффициенты условий работы шва. Rwz=0,45Run=0,45·370=166,5 МПа Rwf=0,54Run=0,54·370=200 МПа Run=370 МПа – временное сопротивление стали С245 разрыву. Для свариваемой марки стали С245 соответствует тип электрода Э46. Согласно п.11.2 [3] для свариваемых элементов из стали с пределом текучести до 295 МПа для электрода марки Э46 должно выполняться условие: 1,1Rwz<Rwf<Rwz·βz/βf 1,1·166,5=183,5 МПа< 200 МПа< 166,5·1/0,7=237,5 МПа - условие выполняется.

|

||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 1062; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.196.184 (0.007 с.) |

- расчётная несущая способность одного условного среза болта, вычисляемая по формулам табл.17 [2].

- расчётная несущая способность одного условного среза болта, вычисляемая по формулам табл.17 [2]. =2,5·1,62 ·

=2,5·1,62 ·  = 4,96 кН

= 4,96 кН

- по табл.58* [3] для класса прочности болтов 4.8.

- по табл.58* [3] для класса прочности болтов 4.8. - согласно СНиП II – 23 – 81*.

- согласно СНиП II – 23 – 81*.

- по табл.59* [3] для стали с временным сопротивлением 360 МПа при болтах повышенной точности.

- по табл.59* [3] для стали с временным сопротивлением 360 МПа при болтах повышенной точности.

.

.

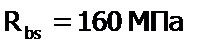

- расчётное сопротивление стали С245, согласно табл.50 [3].

- расчётное сопротивление стали С245, согласно табл.50 [3].

264·103 ·0,01/0,18·0,2=7,3·10-2 МН/м

264·103 ·0,01/0,18·0,2=7,3·10-2 МН/м