Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Стандартизация и взаимозаменяемостьСтр 1 из 5Следующая ⇒

Детали машин Основные понятия и определения Машиной называется устройство, создаваемое человеком, выполняющее механические движения для преобразования энергии, материалов и информации с целью полной замены или облегчения физического и умственного труда человека, увеличения его производительности. Под материалами понимаются обрабатываемые предметы, перемещаемые грузы и т. д. Машину характеризуют следующие признаки: - преобразование энергии в механическую работу или преобразование механической работы в другой вид энергии; - определённость движения всех ее частей при заданном движении одной части; - искусственность происхождения в результате труда человека. По характеру рабочего процесса, все машины можно разделить на классы: - машины – двигатели. Это энергетические машины, предназначенные для преобразования энергии любого вида (электрической, тепловой и т. д.) в механическую энергию (твердого тела); - машины – преобразователи – энергетические машины, предназначенные для преобразования механической энергии в энергию любого вида (электрические генераторы, воздушные и гидравлические насосы и т. д.); - транспортные машины; - технологические машины; - информационные машины. Все машины и механизмы состоят из деталей, узлов, агрегатов. Деталь – часть машины, изготавливаемая из однородного материала без применения сборочных операций. Узел – законченная сборочная единица, которая состоит из ряда соединенных деталей. Например: подшипник, муфта. Механизмом называется искусственно созданная система тел, предназначенная для преобразования движения одного или нескольких тел в требуемые движения других тел.

Требования к машинам:

2. Окупаемость затрат на проектирования и изготовление; 3. Высокий КПД; 4. Надёжность и долговечность; 5. Простота управления и обслуживания; 6. Транспортабельность; 7. Малые габариты; 8. Безопасность в работе; Надёжность – это способность детали сохранять свои эксплутационные показатели, выполнять заданные функции в течение заданного срока службы. Требования к деталям машин: а) прочность – сопротивляемость детали разрушению или возникновению пластических деформаций в течение гарантийного срока службы;

б )жесткость – гарантированная степень сопротивления упругому деформированию детали в процессе ее эксплуатации; в )износостойкость – сопротивление детали: механическому изнашиванию или коррозийно-механическому изнашиванию; г) малые габариты и масса; д) изготовление из недорогих материалов; е) технологичность (изготовление должно осуществляться при наименьших затратах труда и времени); ж) безопасность; з) соответствие государственным стандартам. При расчете деталей на прочность нужно в опасном сечении получить такое напряжение, которое будет меньше или равно допускаемому: δmax≤[δ]; τmax≤[τ] Допускаемое напряжения – это максимальное рабочее напряжение, которое может быть допущено в опасном сечении, при условии обеспечения необходимой прочности и долговечности детали во время ее эксплуатации. Допускаемое напряжение выбирают в зависимости от предельного напряжения

Жесткость детали проверяется сравнением величины наибольшего линейного ¦ или углового j перемещения с допускаемым: для линейного ¦max £ [¦]; для углового jmax £ [j] Механические передачи. Классификация передач Первый тип 1. Передачи трением: фрикционные, ременные, канатные; 2. Передачи с зацеплением - зубчатые, червячные, цепные, винтовые; 3. Передачи с применением жидкости или газа в качестве звена. Второй тип классификации 1) Передачи с непосредственнымконтактом – зубчатые, червячные и т.д. 2) Передачи с промежуточным гибким звеном – ременные, цепные.

N N  , ,  , ,

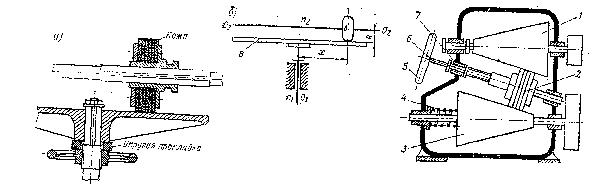

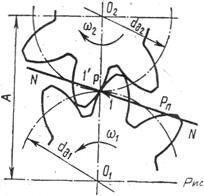

Вращательное движение Фрикционные передачи Принцип действия. Типы фрикционных передач. Передачи, в которых движение от одного вала к другому осуществляется за счет трения между рабочими поверхностями вращающихся катков, называются фрикционными. Простейшая фрикционная передача между параллельными валами состоит из двух роликов, прижатых один к другому с заданной силой. Достоинства и недостатки

Недостатки: - непостоянство передаточного числа (из‑за проскальзывания); - ограниченность передаваемых мощностей до 10-20 кВт. Однако, если стальные катки работают в масле, то они могут передавать мощность до 200-300 кВт; - большие нагрузки на валы и их опоры (подшипники); - сравнительно низкий КПД; - повышенный и неравномерный износ поверхности катков.

Для получения достаточной силы трения, обеспечивающей передачу заданного момента от ведущего вала к ведомому, в фрикционных передачах применяют разные нажимные устройства: - с применением сил тяжести - с применением пружин - с использованием системы рычагов В зависимости от назначения фрикционные передачи подразделяются на передачи:

- с условно постоянным передаточным числом - с переменным передаточным числом – вариаторы. Они могут быть без промежуточного звена и с промежуточным звеном. Фрикционные передачи применяют в магнитофонах, киноаппаратах и спидометрах, а также в металлорежущих станках, в сварочных и литейных машинах и т.д. Требования к материалам катков - износостойкость - высокий коэффициент трения - высокий модуль продольной упругости для обеспечения достаточной жесткости катков. Большая твердость в сочетании с обильной смазкой обеспечивает высокую износостойкость катков. Цилиндрическая передача гладкими катками Вариаторы Вариаторы служат для плавного (бесступенчатого) изменения на ходу угловой скорости ведомого вала при постоянной угловой скорости ведущего.

Кинематической характеристикой вариатора служит диапазон регулирования D, представляющий собой отношение наибольшей угловой скорости ведомого вала к его наименьшей угловой скорости. D =

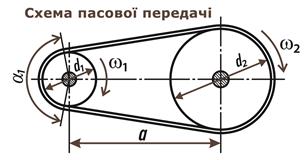

Ременные передачи. Передача механической энергии, осуществляемая гибкой связью за счет трения между ремнем и шкивом, называется ременной.

В зависимости от формы поперечного сечения ремня различают следующие виды ременных передач:

Силы в передаче Для создания трения между ремнем и шкивом ремню после установки на шкив создают предварительное натяжение F0. Чем больше F0, тем выше тяговая способность передачи. В состоянии покоя или холостого хода каждая ветвь натянута одинаково с силой F0.

При приложении рабочей нагрузки Т1 происходит перераспределение натяжения в ветвях ремня: ведущая ветвь дополнительно натягивается до силы F1, а натяжение ведомой уменьшается до F2. Из условия равновесия моментов внешних сил относительно оси вращения - Т Подставив в формулу значение Т F1- F2 = Ft (1), где Так как в процессе обегания ремнем ведущего шкива натяжение его падает от F1 до F2, то ремень укорачивается и отстает от шкива – возникает упругое скольжение. На ведомом шкиве происходит аналогичное скольжение, но здесь натяжение ремня возрастает от F2 до F1, он удлиняется и опережает шкив. Общая геометрическая длина ремня во время работы передачи остается неизменной, т.к. дополнительное удлинение ведущей ветви компенсируется равным сокращением ведомой ветви. Следовательно, насколько возрастает натяжение ведущей ветви ремня, настолько же оно снижается с ведомой, т.е. Складываем оба уравнения, получаем: Складываем уравнения (1) и (2), получаем: При обегании ремнем шкивов в ремне возникает центробежная сила Fv = ρАν2, где А – площадь сечения ремня; ρ – плотность материала ремня; ν – линейная скорость Сила Fν , отбрасывая ремень от шкива, уменьшает полезное действие предварительного натяжения F0, понижая нагрузочную способность передачи. Сила, действующая на валы и подшипники, является равнодействующей сил натяжения ремня Fn = 2F0 sin

В ременной передаче возникают два вида скольжения ремня по шкиву: упругое – неизбежное при нормальной работе передачи и буксование – при перегрузке. В процессе обегания ремнем ведущего шкива натяжение его падает от Упругое скольжение ремня неизбежно в ременной передаче, оно возникает в результате разности натяжений ведущей и ведомой ветвей. Упругое скольжение приводит к снижению скорости, следовательно, к потере части мощности, а также вызывает электризацию, нагревание и изнашивание ремня, сокращая его долговечность. Характеризуется коэффициентом скольжения

Передаточное число передачи с учетом этого коэффициента:

Для плоскоременных передач рекомендуется Для клиноременных Напряжения в ремне Предварительное напряжение Удельная окружная сила (полезное напряжение)

Основными критериями работоспособности ременных передач являются: тяговая способность, которая зависит от величины сил трения между ремнем и шкивом; долговечность ремня, т.е. его способность сопротивляться усталостному разрушению Долговечность ремня характеризует частота пробегов ремня в секунду U = L - длина ремня в м Для плоских ремней U ≤ (4÷5) с Плоскоременная передача Плоскоременная передача вследствие большой гибкости ремня обладает повышенной долговечностью. Эта передача рекомендуется при больших межосевых расстояниях (до 15 м) и высоких скоростях (до 100 м/с). Материал плоского приводного ремня должен обладать достаточной прочностью, износостойкостью, эластичностью и долговечностью, хорошо сцепляться со шкивами и иметь низкую стоимость. Клиноременная передача Клиноременная передача может работать с одним или несколькими ремнями. Достоинством этой передачи по сравнению с плоскоременной является то, что благодаря повышенному сцеплению ремня со шкивами, обусловленному эффектом клина, она передает большую мощность, допускает меньший угол обхвата a1 на малом шкиве, а, следовательно, и меньшее межосевое расстояние а. Недостатками в сравнении с плоскоременной передачей является меньшая долговечность ремней вследствие значительной их высоты, большие потери на трение и деформацию изгиба, большая стоимость шкивов и неодинаковая работа ремней в многоручьевой передаче из-за отклонений в их длине. Клиновые ремни подразделяются на кордтканевые и кордшнуровые. Цепные передачи Передача энергии между двумя или несколькими параллельными валами, осуществляемая зацеплением с помощью гибкой бесконечной цепи и звездочек, называется цепной. Существуют следующие группы цепей: а) грузовые для подвески и подъема груза в подъемно-транспортных механизмах; б) тяговые в конвейерах, элеваторах; в) приводные.

Приводные цепи Приводные цепи служат для передачи энергии в широком диапазоне скоростей с постоянным передаточным числом. Достоинства: 1) возможность передачи мощности на значительные расстояния. А мах = 8м; 2) сравнительно небольшие нагрузки на валы и их опоры; 3) большой диапазон передаваемых мощностей от долей до сотен кВт; 4) большой диапазон передаваемых скоростей: от долей м/с до 10 20 5) высокий КПД 0,97 Недостатки 1) сложность изготовления звездочек и высокая стоимость цепей;

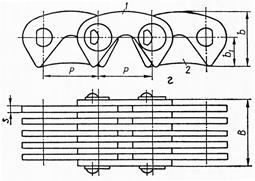

2) вытягивание цепи, что приводит к шуму и соскальзыванию; 3) тщательный монтаж, устранение перекоса валов, регулирование натяжения; 4) существенный износ при плохой смазке; 5) скорость движения цепи не постоянна. Цепные передачи применяют в станках, транспортных и других машинах для передачи движения между параллельными валами, расположенными на значительном расстоянии, когда зубчатые передачи непригодны, а ременные ненадежны. Наибольшее применение получили цепные передачи мощностью до 120 кВт при окружных скоростях до 15м/c. Главный элемент цепной передачи – приводная цепь, которая состоит из соединенных шарнирами звеньев. Основные типы приводных цепей: Втулочные, роликовые, зубчатые и фасоннозвенные.

Роликовые цепи Цепи бывают однорядные и многорядные. Они состоят из наружных и внутренних пластин. В наружные пластины запрессованы валики, пропущенные через втулки, на которые запрессованы внутренние пластины. Валики и втулки образуют шарниры. На втулки свободно надеты закаленные ролики. Зацепление цепи со звездочкой происходит через ролик, который перекатывается по зубу и уменьшает его износ. Кроме того, ролик выравнивает давление зуба на втулку и предохраняет ее от изнашивания. Втулочные цепи Эти цепи по конструкции аналогичны предыдущим, но не имеют роликов, что удешевляет цепь, уменьшает ее массу, но увеличивает износ. Втулочные цепи применяют в неответственных передачах при v В зависимости от передаваемой мощности втулочные и роликовые цепи изготовляют однорядными и многорядными с числом рядов n=2

Зубчатые цепи Онисостоят из набора пластин зубообразной формы, шарнирно соединенных между собой. Рабочими гранями пластин являются плоскости зубьев, расположенных под углом 600, которыми каждое звено садится на два зуба звездочки. Благодаря этой особенности зубчатые цепи обладают минимально возможным шагом и поэтому допускают более высокие скорости. Зубчатые цепи работают плавно, с меньшим шумом, лучше воспринимают ударную нагрузку, но тяжелы и дороги. Шаг цепи Расстояние между центрами двух соседних валиков – шаг цепи (обозначается р). Шаг цепи является основным параметром и принимается по ГОСТу. Чем больше шаг, тем выше нагрузочная способность цепи, но сильней удар звена о зуб в период набегания на звездочку, меньше плавность, бесшумность и долговечность передачи. При больших скоростях принимают цепи с малым шагом. В быстроходных передачах при больших мощностях рекомендуются также цепи малого шага: зубчатые большой ширины или роликовые многорядные. Звездочки Звездочки по конструкции отличаются от зубчатых колес лишь профилем зубьев, размеры и форма которых зависит от типа цепи. Делительная окружность звездочек проходит через центры шарниров цепи. Диаметр делительной окружности:

Передаточное число Цепь за один оборот звездочки проходитпуть pz, следовательно, скорость цепи в м/с V = z1 и z2 – числа зубьев ведущей и ведомой звездочек;

Из равенства скоростей цепи на звездочках передаточное число U = Силы в ветвях цепи 1. Окружная сила, передаваемая цепью: Ft = 2. Предварительное натяжение цепи от провисания ведомой ветви: F0 = kfqag, где kf – коэффициент провисания; q – масса 1 м цепи в кг/м; а – межосевое расстояние в м; g – 9,81 м/с 3. Натяжение цепи от центробежных сил:

4. Натяжение ведущей ветви цепи работающей передачи: F1 = Ft + F0 + Fv Нагрузка на валы звездочек Цепь действует на валы звездочек с силой Fn = kвFt +2F0, kв –коэффициент нагрузки вала Нагрузочная способность цепи определяется из условия, чтобы среднее давление pц в шарнире звена не превышало допускаемого Зубчатые передачи Механизм, предназначенный для передачи вращательного движения от одного вала к другому с помощью находящихся в зацеплении зубчатых колес, называют зубчатой передачей. Зубчатые передачи бывают с внешним и внутренним зацеплением. Достоинства: · Возможность передачи мощностей до 50000 кВт; · Высокий КПД h = 0, 97 ¸ 0,99; · Широкий диапазон окружных скоростей от долей м/с до (30 ¸ 150) м/с; · Постоянство передаточного отношения; · Передаточное отношение от 2 до 15 в зависимости от типа передачи; · Возможность применения в широком диапазоне моментов; · Долговечность и надежность;

Недостатки: · Шум, вибрация, относительная сложность изготовления зубчатых колес. Классификация 1. Конструктивно: · Открытые зубчатые передачи (не имеют защитного кожуха и масляной ванны); · Полуоткрытые передачи (имеют защитный кожух); · Закрытые передачи (имеют картер и крышку). 2. По окружной скорости: · Тихоходные Vmax = 3 ÷ 4 м/с; · Среднескоростные 4 м/с · Быстроходные V > 15 м/с; 3. По взаимному расположению осей валов: · Между валами с параллельными осями (с цилиндрическими колесами прямозубыми, косозубыми и шевронными); · Между валами с пересекающимися осями (коническими прямозубыми и косозубыми колесами или колесами с криволинейными зубьями); · Между валами со скрещивающимися осями (винтовая и гипоидная). 4. По форме бокового профиля зубьев: · Эвольвентные, циклоидальные и круговые. 5. По расположению зубьев относительно образующей колес: · Прямозубые, косозубые, шевронные и с криволинейными зубьями. Профили зубьев передачи должны удовлетворять условию: передаточное отношение каждое мгновение постоянно при этом обеспечивается высокий КПД, прочность, долговечность, малые скорости скольжения, достаточные радиусы кривизны. Этим условиям удовлетворяет эвольвентное зацепление. Такие профили легко изготавливаются.

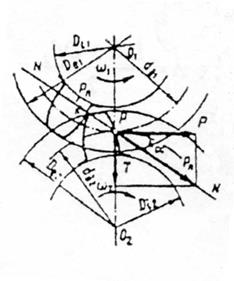

Непрерывное зацепление при вращении зубчатых колес с постоянным передаточным числом возможно только в случае очерчивания профиля зуба по кривой, подчиняющийся основной теореме зацепления. Для сохранения постоянства передаточного числа необходимо и достаточно, чтобы общая нормаль NN к сопряженным профилям в точке их соприкосновения всегда пересекала линию центров

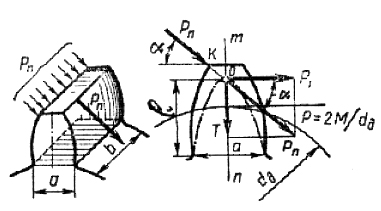

Окружность, ограничивающую высоту зубьев, называют окружностью выступов, ее диаметр обозначают D Окружность, ограничивающую впадины зубьев, называют окружностью впадин, ее диаметр обозначают Окружность, развертка которой дает эвольвенту профильной линии зуба, называется основной. Угол Отрезок l линии зацепления, ограниченныйокружностями выступов шестерни и колеса,называется активной частью линии зацепления или длиной зацепления. Путь, проходимый точкой профиля зуба по делительной окружности за время его фактического зацепления, называется дугой зацепления L. Шаг зацепления t - это расстояние между одноименными сторонами двух соседних зубьев колеса, измеренное по дуге делительной окружности. Отношение дуги зацепления L к шагу t называется коэффициентом перекрытия Σ. Σ Силы в зубчатой передаче В нагруженной зубчатой передаче сила взаимодействия зубьев распределена вдоль линии их контакта. Эту распределенную силу заменяют сосредоточенной силой Если передача прямозубая, сила Если передача косозубая, сила

Сила Сила

Составляющая

Червячные передачи Классификация

Силы в зацеплении

В приработанной червячной передаче сила червяка воспринимается не одним, а несколькими зубьями колеса.

Окружная сила на червяке

Радиальная сила на червяке Материалы червячной пары. Червяки изготовляют из среднеуглеродистых сталей марок 40, 45, 50 или легированных сталей марок 40Х, 40ХН с поверхностной или объемной закалкой до твердости HRC45…53. Зубчатые венцы червячных колес изготовляют преимущественно из бронзы, а при малых скоростях скольжения – из серых чугунов. Расчеты на прочность осуществляют по контактным напряжениям (основной расчет), а проверочным является расчет по напряжениям изгиба. К.п.д. червячных передач определяют: ŋ = Тепловой расчет При работе червячных передач выделяется большое количество теплоты. Потерянная мощность (1-η)Р1 (где Р – мощность на червяке, Вт; η – к.п.д червячной передачи) на трение в зацеплении и подшипниках, а также на размешивание и разбрызгивание масла переходит в теплоту, которая нагревает масло, а оно через стенки корпуса передает эту теплоту окружающей среде. При недостаточном отводе теплоты передача перегревается, ухудшаются смазочные свойства масла и возникает опасность заедания. Тепловой расчет ведут на основе теплового баланса, т.е. равенства тепловыделения Q1 и теплоотдачи Q2. Q1 = Q2 Q1 = (1 – η) Р1 Количество теплоты, отводимой наружной поверхностью корпуса в одну секунду: Q2 = Kt (tм – tв) A,

Детали машин Основные понятия и определения Машиной называется устройство, создаваемое человеком, выполняющее механические движения для преобразования энергии, материалов и информации с целью полной замены или облегчения физического и умственного труда человека, увеличения его производительности. Под материалами понимаются обрабатываемые предметы, перемещаемые грузы и т. д. Машину характеризуют следующие признаки: - преобразование энергии в механическую работу или преобразование механической работы в другой вид энергии; - определённость движения всех ее частей при заданном движении одной части; - искусственность происхождения в результате труда человека. По характеру рабочего процесса, все машины можно разделить на классы: - машины – двигатели. Это энергетические машины, предназначенные для преобразования энергии любого вида (электрической, тепловой и т. д.) в механическую энергию (твердого тела); - машины – преобразователи – энергетические машины, предназначенные для преобразования механической энергии в энергию любого вида (электрические генераторы, воздушные и гидравлические насосы и т. д.); - транспортные машины; - технологические машины; - информационные машины.

|

|||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 102; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.16.254 (0.201 с.) |

;

;  n – допускаемый коэффициент запаса прочности, который зависит от типа конструкции, ее ответственности, характера нагрузок.

n – допускаемый коэффициент запаса прочности, который зависит от типа конструкции, ее ответственности, характера нагрузок.

, где Т

, где Т

.

. - окружная сила на шкиве.

- окружная сила на шкиве. и

и

(2)

(2) и

и  .

.

Скольжение ремня

Скольжение ремня до

до  Ремень укорачивается и отстает от шкива – возникает упругое скольжение. На ведомом шкиве происходит аналогичное скольжение, но здесь натяжение ремня возрастает от

Ремень укорачивается и отстает от шкива – возникает упругое скольжение. На ведомом шкиве происходит аналогичное скольжение, но здесь натяжение ремня возрастает от  до

до  определяется скольжением на ведущем шкиве, где направление скольжения не совпадает с направлением движения шкива.

определяется скольжением на ведущем шкиве, где направление скольжения не совпадает с направлением движения шкива. .

.

;

; .

. определяется

определяется  , где А – площадь поперечного сечения.

, где А – площадь поперечного сечения. =

=  . Значением

. Значением

U maх, где v – скорость ремня в м / сек,

U maх, где v – скорость ремня в м / сек, . Для клиновых ремней U ≤ 10 с

. Для клиновых ремней U ≤ 10 с  15 м/с - для втулочных и роликовых цепей и

15 м/с - для втулочных и роликовых цепей и Рис.1 Роликовая цепь

Рис.1 Роликовая цепь

Рис.2 Зубчатая цепь

Рис.2 Зубчатая цепь

4.

4. , где z – число зубьев звездочки.

, где z – число зубьев звездочки. =

=  , где p –шаг цепи, м;

, где p –шаг цепи, м; 1 и

1 и

, где d – делительный диаметр звездочки, Т – вращающий момент.

, где d – делительный диаметр звездочки, Т – вращающий момент. = gv2

= gv2 , указанного в таблице, т.е. pц ≤

, указанного в таблице, т.е. pц ≤

в одной и той же точке Р, называемой полюсом зацепления. Эта точка делит линию центров в отношении, равном передаточному числу.

в одной и той же точке Р, называемой полюсом зацепления. Эта точка делит линию центров в отношении, равном передаточному числу.

.

. .

. , образованный линией зацепления NN и общей касательной, проведенной через полюс зацепления к делительным (начальным) окружностям шестерни и колеса, называется углом зацепления. Угол

, образованный линией зацепления NN и общей касательной, проведенной через полюс зацепления к делительным (начальным) окружностям шестерни и колеса, называется углом зацепления. Угол  . Чем больше коэффициент перекрытия, тем большее число пар зубьев одновременно находится в зацеплении и тем плавней и спокойнее работа передачи. Для непрерывной нормальной работы зубчатой передачи необходимо, чтобы длина дуги зацепления была больше шага L > t. Величина коэффициента перекрытия показывает, сколько пар зубьев в среднем одновременно находится в зацеплении.

. Чем больше коэффициент перекрытия, тем большее число пар зубьев одновременно находится в зацеплении и тем плавней и спокойнее работа передачи. Для непрерывной нормальной работы зубчатой передачи необходимо, чтобы длина дуги зацепления была больше шага L > t. Величина коэффициента перекрытия показывает, сколько пар зубьев в среднем одновременно находится в зацеплении. , приложенной к зубу в среднем нормальном его сечении.

, приложенной к зубу в среднем нормальном его сечении.

, которую называют окружной, лежит в плоскости действия вращающего момента

, которую называют окружной, лежит в плоскости действия вращающего момента  и направлена по касательной к делительной окружности зубчатого колеса

и направлена по касательной к делительной окружности зубчатого колеса  =

=  .

. действует в плоскости колеса и направлена вдоль его радиуса, поэтому ее называют радиальной силой:

действует в плоскости колеса и направлена вдоль его радиуса, поэтому ее называют радиальной силой: , где

, где  - угол зацепления,

- угол зацепления,  - угол наклона зуба к образующей цилиндра колеса.

- угол наклона зуба к образующей цилиндра колеса. , которая перпендикулярна к плоскости колеса и параллельна оси его вала, называется осевой силой:

, которая перпендикулярна к плоскости колеса и параллельна оси его вала, называется осевой силой: =

=

принимают сосредоточенной и приложенной в полюсе зацепления П по нормали к рабочей поверхности витка. По правилу параллелепипеда

принимают сосредоточенной и приложенной в полюсе зацепления П по нормали к рабочей поверхности витка. По правилу параллелепипеда  ,

,  ,

,  .

Окружная сила на червячном колесе

.

Окружная сила на червячном колесе  где

где  - вращающий момент на червячном колесе.

- вращающий момент на червячном колесе.

численно равна осевой силе на червячном колесе

численно равна осевой силе на червячном колесе  :

: .

. , где γ – угол подъема винтовой линии, ρ – угол трения.

, где γ – угол подъема винтовой линии, ρ – угол трения.

м = 80…950С.

Для уменьшения температуры применяют:

обдув корпуса воздухом с помощью вентилятора,

охлаждение масла водой, проходящей через змеевик,

применение циркуляционной системы смазки со специальным холодильником

м = 80…950С.

Для уменьшения температуры применяют:

обдув корпуса воздухом с помощью вентилятора,

охлаждение масла водой, проходящей через змеевик,

применение циркуляционной системы смазки со специальным холодильником