Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Червячная передача. Расчет на контактную прочностьСтр 1 из 4Следующая ⇒

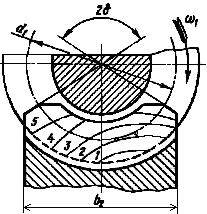

Червячная передача. Расчет на контактную прочность В основу вывода расчетных формул для червячных передач положены те же исходные зависимости и предположения, что и в зубчатых передачах.

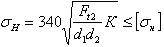

Формула проверочного расчета червячных передач по контактным напряжениям: где d1, d2 - диаметры червяка и колеса, мм;

Червячные передачи работают плавно, бесшумно, поэтому в них дополнительные динамические нагрузки невелики. Хорошая приработка зубьев колес к виткам червяков значительно уменьшает концентрацию нагрузки.

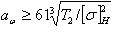

Если в формуле для расчета контактных напряжений (2.5.18) подставить значения d1=gm, d2=mz2,

где Т2 - вращающий момент на червячном колесе в Н мм.

Если червячная передача должна быть стандартной, то полученное расчетным путем значение округляют в большую сторону до стандартного значения, которому соответствуют определенные m, q, z1, z2. Для нестандартных червячных передач полученное значение округляют до ближайшего значения из ряда нормальных линейных размеров. Червячная передача. Расчет по напряжениям изгиба Червячное колесо-это косозубое цилиндрическое колесо, имеющее вогнутый зубчатый венец и наклон зубьев под углом, равным углу подьема витков червяка. Благодоря вогнутой форме зубчатого венца червячного колеса прочность ножки зуба по напряжению изгиба, в среднем, на 20-40 % выше, чем зуба цилиндрического косозубого колеса Проверочный расчет (ф.1) Предварительно надлежит уточнить расчетные коэффициенты нагрузки и вычислить эквивалентное число зубьев колеса (ф.2.) Коэффициент формы зуба выбирают в зависимости от эквивалентного числа зубьев колеса. Коэффициент динамичности следует уточнить по таблице, а коэффициент неравномерности распределения нагрузки по длине зуба Kfb по (ф.3)

Основная причина разрушения червячной передачи-заедание. Поэтому первостепенное значение имеет выполнение условий (ф.4) Расчетные напряжения изгиба в сечений ножки зуба червячного колеса, размеры которого определены из расчета на контактную выносливость, обычно оказываются значительно ниже допускаемых. Валы и оси, Общие сведения Детали на которые насаживают вращающиеся детали машин(шкивы, зубчатые колеса), называются валами и осями. Валы передают крутящий момент вдоль своей оси вращения и испытывают напряжения изгиба и кручения Оси не передают крутящий момент и нагружаются только изгибающими напряжениями.Валы и оси имеют аналогичные формы и одну общую функцию- поддерживать насаживаемые на них детали.

ПО конструкций оси делят на 2 основные группы: 1)Подвижные оси вращающиеся в опорах вместе с насаженными на них деталями 2)Неподвижные оси, служащие опорами для вращающихся на них деталей Насаживаемые на оси и валы детали крепят посредством шпонок либо шлицев. В осевом направлений детали относительно валов и осей фиксируется при помощи распорных колец или втулок, а также наличию на валах буртиков и заплечиков. Оси и валы опираются на неподвижные опорные части-подшипники и подпятники. Участки осей и валов, непосредственно соприкасающимся с опорами, называют цапфами. Концевые цапфы называют шипами, а промежуточные цапфы- шейками. Торцы, упирающиеся в неподвижную опору и препятствующие осевому смещению вала, называют пятами. Они могут быть плоскимиЮ шаровыми и коническими. Промежуточные уступы вала(оси) называют заплечиками. Величина заплечика должна быть равна (D-d)/2=2..3 мм. Сопряжение двух соседних участков валов различных диаметров желательно выполнять посредством плавного перехода- дугой как можно большего радиуса-галтель. Она снижает концентрацию напряжений в месте перехода от одного диаметра вала к другому.

34. Проектный расчет валов Проектный расчет валов и опорных конструкций.

Проектный расчёт ставит целью определить ориентировочно геометрические размеры каждой ступени вала: её диаметр d и длину l.

Основными критериями работоспособности проектируемых редукторных валов являются прочность и выносливость. Они испытывают сложную деформацию совместное действие кручения, изгиба и растяжения (сжатия).

Выбор подшипника для данных условий работы редуктора зависит от ряда факторов: передаваемой мощности редуктора, типа

передачи, соотношения сил в зацеплении, частоты вращения внутреннего кольца подшипника, требуемого срока службы, приемлемой стоимости, схемы установки.

Выбор вала зависит от количества и размеров ступеней, и соответственно от количества и размеров установленных на вал деталей.

3.1. Выбор материала валов.

Для изготовления валов редуктора двигателя серии 4А типа М132S4УЗ используем легированную сталь 45.

Термообработка – улучшение. При данном виде термообработки повышается прочность, что является резервом нагрузочной способности вала.

3.2. Выбор допускаемых напряжений на кручение.

Проектный расчёт валов редуктора выполняют только по напряжениям кручения. Для компенсации этого значения допускаемых напряжений на кручение выбирают заниженными в пределах []к = 10...15 Н/мм2. Меньшие значения []к для быстроходных валов, большие значения []K для тихоходных валов.

Вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров установленных на вал деталей.

Расчет валов на прочность Валы испытывают напряжения изгиба и кручения, изменяющиеся соотвественно по симметричному и отнулевому циклу. Поэтому валы рассчитывают на усталость по совместному действию нормальных и касательных напряжений. Ориентировочный расчет валов(Проектный расчет)-Не имеет все данных для выполнения усталостного расчета: неизвестно расстояние между опороми, точное место приложения внешних нагрузок к валу и т.п. Известен крутящий моментЮ нагружающий вал, или он может рассчитан по мощности, передаваемый валом, и его частоте вращения. Приближенный расчет. Необходимость определяется: 1)повышенной степенью отвественности проектируемой машины 2)Неясность пути конструирования вала(решить вопрос быть валу гладким или ступенчатым, или можно ли уменьшить ориентировочно рассчитанный диаметр вала) После предварительного эскизирования узла(определения точек приложения внешних и опорных нагрузок на вал) приступают к приближенному расчету вала на совместное действия изгиба и кручения. Для этого строят эпюры изгибающих и крутящего момента. При действий на вал нагрузок в разных плоскостях их обычно раскладывают на две взаимно перепендекулярные плоскости. Силы можно считать действующими в одной плоскости, если они расположены в плоскостях под углом до 30 градусов. При отклонениях сил от координатных плоскостей на угол не более 15 градусов их можно совмещать с этими координатными плоскостями.

Уточненный расчет валов. Он являеться проверочным и выполняется после конструирования вала и сопряженных с ним деталей. Проверке усталостной прочности подвергается: а)наиболее нагруженное и наименьшее по абсолютным размерам сечения вала Б)Каждое сечение вала, имеющее концентратор напряжения. В ходе расчета определяют коэффициенты запаса прочности запаса s для опасных сечений вала. При расчете фактического коэффициента усталостной прочности вала в любом опасном сечений учитывают: А)различие в характере циклов нормальных Gu и касательных tkp Б)влияние концентратора напряжений В) Абсолютные размеры и шероховатость поверхрности вала в проверяемых сечениях Г)Механические свойства материала вала Если в рез-те расчета будет установлено, что усталостная прочность вала в каком-либо сечений недостаточна, то необходимо принять конструктивные или технологические меры: А) Конструктивное снижение силы концентратора напряжений или увеличение абсолютных размеров сечения вала Б)Замена материала вала или изменение термической обоаботки поверхности вала Расчет валов на жесткость Различают изгибную и крутильную жесткость валов. Изгибная жесткость вала оценивается углом наклона упругой линий вала и максимальным прогиба вала по зависимостям (ф.1) Необходимая крутильная жесткость валов определяется различными критериями. Для большинства валов крутильная жесткость не играет существенной роли, поэтому проверка крутильной жесткости выполняется только для трансмиссионных валов и торсионов. Угол закручивания цилиндрического участка вала длиной l при действий крутящего момента T вычисляется по зависимости (ф.2) Следует отметить, что приводы роботов и манипуляторов относятся к высокоточным, и поэтому статические упругие деформации кинематических цепей этих приводов могут сказаться на точности работы машин в целом. Другая особенность приводов роботов и манипуляторов: медленные и плавные перемещения в кинематических цепях этих приводов могут способствовать возникновению скачкообразных движений рабочих органов. Так, например, при изменений направления вращения вала(реверс) сначала происходит освобождения вала от деформаций кручения, а затем закручивание вала на тот же угол(если величина момента не изменилась), но в противоположном направлений. Возникающий при этом мертвый ход равен двойному углу закручивания (ф.3). Отсюда следует, что при недастоточной крутильной жесткости и значительной длине участка вала мертвый ход может оказаться недопустимо большим и приведет к скачкообразному движению рабочего органа робота. Поэтому необходимо ограничение величины угла мертвого хода по условию: (ф.4)

Смазка подшипников качения С целью увеличения долговечности, защиты от коррозий и охлаждения ПК применяют смазки. Смазочный материал для высокоскоростных подшипников должен обладать малой вязкостью и способностью образовывать на металлических поверхностях прочные молекулярные пленки. По типу и условиям работы подшипниковые смазки могут быть разделены на три группы

Особое значение имеет термостабильность смазки, т.е. устойчевость смазочных свойств при увеличений рабочей температуры. Быстроходные опоры обычно смазывают тонкораспыленным маслом. Это приводит кпри соприкосновений с воздухом к быстрому окислению масла, а нерастворимые продукты окисления вызывают загустевания масла и образует плотные отложения на дорожках качения – закоксовывания подшипника Для смазки ПК, работающих в условиях умеренных температур(до 200 градусов), применяются минеральные масла тонкой очистки. При более высоких температур(до 300…350) используют синтетические фторуглеродыне, полифенилэфирные и парафиновые смазочные материалы. Консистентные смазки применяются при температуре узла до 90…100 и скорости<1 м\с для смазывания подшипника, доступ к которым затруднен. Жидкая смазка более эффективна в отношений снижения потерь на трение и охлаждения подшипников. Смазывание ПК жидкими маслами: 1)Разбрызгиванием зубчатых колес редукторных передач 2) Циркуляционная система смазки 3) В некотрых случаях подшипник погружают в смазку до центра нижнего шарика, например опоры червяка при его нижнем расположении в редукторе Червячная передача. Расчет на контактную прочность В основу вывода расчетных формул для червячных передач положены те же исходные зависимости и предположения, что и в зубчатых передачах.

Формула проверочного расчета червячных передач по контактным напряжениям: где d1, d2 - диаметры червяка и колеса, мм;

Червячные передачи работают плавно, бесшумно, поэтому в них дополнительные динамические нагрузки невелики. Хорошая приработка зубьев колес к виткам червяков значительно уменьшает концентрацию нагрузки.

Если в формуле для расчета контактных напряжений (2.5.18) подставить значения d1=gm, d2=mz2,

где Т2 - вращающий момент на червячном колесе в Н мм.

Если червячная передача должна быть стандартной, то полученное расчетным путем значение округляют в большую сторону до стандартного значения, которому соответствуют определенные m, q, z1, z2. Для нестандартных червячных передач полученное значение округляют до ближайшего значения из ряда нормальных линейных размеров.

|

|||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 63; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.193.207 (0.031 с.) |

- расчетное контактное напряжение для поверхностей зубьев и витков в зоне зацепления, Н/мм2,

- расчетное контактное напряжение для поверхностей зубьев и витков в зоне зацепления, Н/мм2, окружная сила на червячном колесе, Н,

окружная сила на червячном колесе, Н, коэффициент нагрузки, учитывающий неравномерность распределения нагрузки вследствие деформации деталей и дополнительные динамические нагрузки (при окружной скорости червячного колеса

коэффициент нагрузки, учитывающий неравномерность распределения нагрузки вследствие деформации деталей и дополнительные динамические нагрузки (при окружной скорости червячного колеса  К= 1, при

К= 1, при  К= 1,1…1,3).

К= 1,1…1,3).

, q

, q  , К=1, то получим формулу проектировочного расчета червячных передач:

, К=1, то получим формулу проектировочного расчета червячных передач: (2.5.19)

(2.5.19) - межосевое расстояние в мм,

- межосевое расстояние в мм,