Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет зубчатой ременной передачи.

Перспективным видом гибкой связи являются зубчатые ремни. Они имеют высокую тяговую способность и сравнительно большой КПД. Передачи этого типа работают без смазки, устойчивы к действию абразивных и агрессивных сред, позволяют синхронизировать движение входного и выходного звеньев, просты в эксплуатации, и поэтому возможная область их применения достаточно широкая. Такие передачи применяют в частности в робототехнике. В отличии от плоских и клиновых передач в зубчатых ременных передачах движение передается по средствам сил трения, а также зацеплением ремня и шкивов, то есть устанавливается достаточно жесткая кинематическая связь между ведущим и ведомыми звеньями механизмов. Поэтому такая передача имеет некоторое сходство с зубчатыми и цепными передачами.

1. По величине крутящего момента на ведущем шкиве из(1, табл. 5.3) выбираем модуль зубчатого ремня m= 3 мм. 2. Определяем число зубьев малого(ведущего) шкива. В(1, табл. 5.5) находим, что минимальное число зубьев малого шкива не должно быть ме-нее14, поэтому в качестве расчетного числа зубьев принимаем Z1=14. 3. При выбранном передаточном отношении, определяем числа зубьев ведомого шкива:

4. Диаметры делительных окружностей шкивов рассчитываем по (1,форм. 5.3):

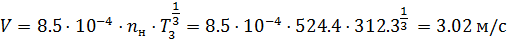

5. Определим скорость ремня:

6. Действительная частота вращения ведомого шкива:

7. Уточним передаточное отношение:

U=

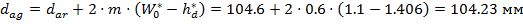

8. Межосевое расстояние определяем как:

9. Требуемую длину ремня при заданном межосевом расстоянии определим по формуле:

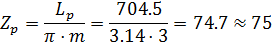

10. Определим число зубьев ремня и округляем его до стандартного.

Принимаем

11. Определим усилие передаваемое зубчатым ремнем:

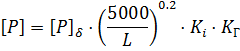

12. Расчетную допускаемую удельную силу на ремне определяем по зависимости:

13. Числа зубьев ремня, находящихся в зацеплении с ведущим и ведомым шкивами:

14. Необходимую ширину ремня определяем по формуле:

Принимаем ширину ремня в соответствии со стандартным рядом В=25мм. 15. Рассчитаем удельное давление на рабочих поверхностях зубьев ремня и сравниваем их с допускаемыми.

16. Величина начального натяжения ремня определяем по эмпирической зависимости:

17. Силу, действующую на вал передачи:

18. Для динамического анализа зубчатой ременной передачи рассчитываем критическую линейную скорость ремня в такой последовательности:

а) натяжение ведущей и ведомой ветвей ремня

б) деформацию одного шага ведущего и ведомого ветвей ремня.

в) определим критическую скорость зубчатого ремня при:

Получаем для ведущей и ведомой ветвей:

Следовательно передача работает в до резонансной зоне и не требует корректировку параметров. Полученные результаты расчетов основных параметров стандартного зубчатого ремня сведем в таблицу:

Расчет волновой передачи.

Рассчитаем основные размеры волнового редуктора предназначенного для ленточного конвейера

Проектировочный расчет. 1. Кинематическая схема волнового редуктора, согласно передаточному отношению Примем

где

2. Назначаем тип генератора – кулачковый с одним рядом шариков. 3. Примем материалы: для гибкого колеса примем материал - 20Х2Н4А с (28…32) HRC; для жесткого колеса материал – сталь40Х (28…32) HRC. 4. Назначим относительные конструктивные параметры гибкого колеса:

5. Определим допускаемые удельные давления на поверхности зубьев: Допускаемое удельное давление определяется в зависимости от окружной скорости генератора:

где

L – предполагаемый, срок службы, часов.

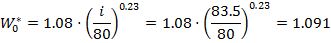

Так как i > 80 то

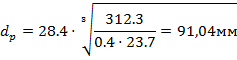

6. Диаметр отверстия гибкого колеса, определим по формуле:

Округляем диаметр отверстия гибкого колеса до ближайшего большего стандартного диаметра гибкого подшипника и принимаем: 7. Определим расчетное значение модуля зацепления.

Округляем значение до ближайшего стандартного модуля (табл. 11.2 Л2). 8. Определяем толщину стенки гибкого колеса под зубчатым венцом, по формуле:

9. Определим диаметр впадин зубьев гибкого колеса.

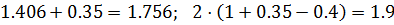

10. Определим фактическое значение коэффициента смещения зубьев гибкого колеса.

11. Определим коэффициент радиальной деформации гибкого колеса.

Примем 12. Находим коэффициент смещения зубьев жесткого колеса.

13. Определим максимальную радиальную деформацию гибкого колеса.

14 Устанавливаем максимальное значение коэффициента глубины захода зубьев при α=20 градусов.

Принимаем 15. Определим высоту зуба гибкого колеса.

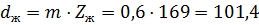

16. Находим диаметр делительной окружности гибкого и жесткого колеса.

17. Определим диаметры окружности вершин гибкого колеса.

Из технологических соображений (облегчения замеров) точность вычисления проводим до второго знака после запятой, и находим новое значение:

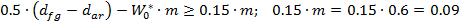

Окончательное значение диаметра окружности вершин зубьев принимаем после проверок: а) высота зуба не должна быть больше, ем у производящего исходного контура:

б) высота зуба должна быть не больше толщины оболочки гибкого колеса под зубчатым венцом

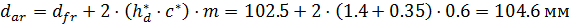

18. Определяем диаметры окружностей вершин и впадин жесткого колеса.

По технологическим соображениям принимаем Выбираем зуборезный долбяк:

19. Проверяем наличие радиального зазора между вершинами зуба гибкого колеса и впадиной зуба жесткого колеса по большой оси генератора.

20. Определяем диаметр основных окружностей гибкого и жесткого колес.

21. Диаметры вершин гибкого и жесткого колес проверяем на отсутствие интерференции на переходных кривых зубьев по условиям.

где

Интерференции нет. Проведем проверку гибкого колеса при нарезании зубьев колеса тем же долбяком, что и жесткое колесо.

22. Рассчитаем толщины зубьев гибкого и жесткого колес по делительным окружностям.

Проверочный расчет.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 703; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.181.231 (0.046 с.) |

, и уточняем длину ремня.

, и уточняем длину ремня.

.

. .

. .

. –число зубьев гибкого колеса,

–число зубьев гибкого колеса, –число зубьев жесткого колеса.

–число зубьев жесткого колеса.

– коэффициент, учитывающий тип генератора,

– коэффициент, учитывающий тип генератора, - коэффициент, учитывающий влияние передаточного отношения,

- коэффициент, учитывающий влияние передаточного отношения, - допускаемое базовое удельное давление, (по табл. 9 лит 1)

- допускаемое базовое удельное давление, (по табл. 9 лит 1)

100 мм

100 мм

=1.1

=1.1

:

:

– диаметры окружностей граничных точек гибкого колеса и жесткого колес,

– диаметры окружностей граничных точек гибкого колеса и жесткого колес, углы профиля, соответствующие окружностям граничных точек гибкого и жесткого колес.

углы профиля, соответствующие окружностям граничных точек гибкого и жесткого колес.