Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лабораторные работы по курсуСтр 1 из 8Следующая ⇒

О. В. Ворожцов

ЛАБОРАТОРНЫЕ РАБОТЫ ПО КУРСУ "ДЕТАЛИ МАШИН"

Учебно – методическое пособие

Псков Издательство ПГУ Содержание

Введение Лабораторные работы составлены на основе существующих образовательных стандартов. Выполнение лабораторных работ осуществляется в соответствии с графиком, установленным кафедрой "Теория механизмов и машин".

В методических указаниях представлены методика и порядок проведения работ, дано описание и схемы установок, а также сведения о применяемой измерительной аппаратуре. Здесь же приводится краткое освещение некоторых тем, рассматриваемых в ходе изучения дисциплины "Детали машин и основы конструирования", опытное изучение которых и представляет содержание лабораторных работ. Перед проведением лабораторных работ студенты должны быть ознакомлены с правилами и нормами техники безопасности при проведении работ. Инструктаж проводит преподаватель, руководящий выполнением работ. Прохождение инструктажа заверяется подписью каждого студента в специальном журнале регистрации инструктажа на рабочем месте (ГОСТ 12.0.004 – 90), хранящемся в помещении лаборатории. Перед проведением лабораторной работы студенты должны самостоятельно ознакомиться с методикой проведения работы и конструкцией лабораторной установки, используя данное методическое пособие и рекомендованную литературу. Отчёт по лабораторным работам выполняется в соответствии с межгосударственным стандартом ГОСТ 7.32 – 2001 "Отчёт о научно - исследовательской работе", и представляется к защите. В состав отчёта входит: - титульный лист; - название и цели лабораторной работы; - схема лабораторной установки; - исходные данные; - таблицы с экспериментальными и расчётными данными; - методика расчёта экспериментальных данных; - графики полученных экспериментальных зависимостей; - выводы по результатам работы. Выполненная и оформленная лабораторная работа представляется к защите, в ходе которой студент (группа студентов) отвечает (отвечают) на контрольные вопросы. Пропущенная лабораторная работа выполняется с разрешения преподавателя по отдельному графику.

Лабораторная работа № 1 Изучение конструкций ступенчатых коробок передач Цель работы: - изучение конструкций ступенчатых коробок перемены передач (КПП); - построение кинематических схем КПП; - определение кинематических и силовых параметров зубчатых зацеплений.

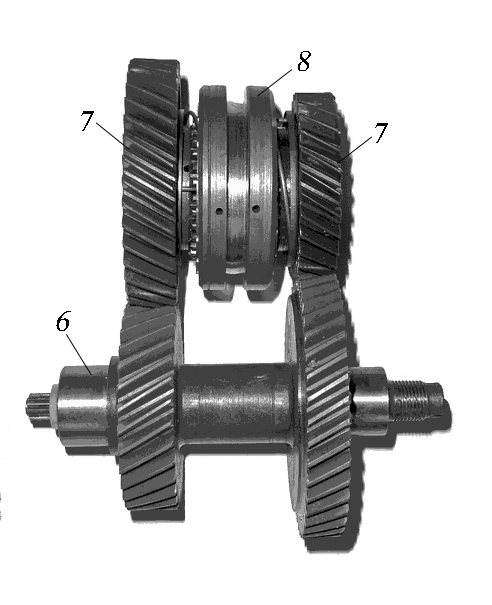

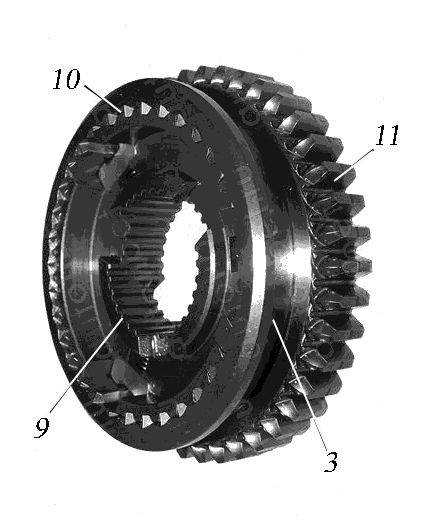

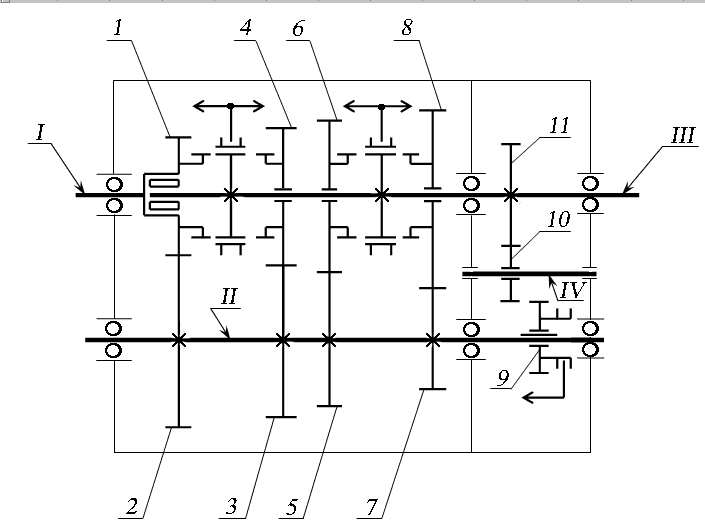

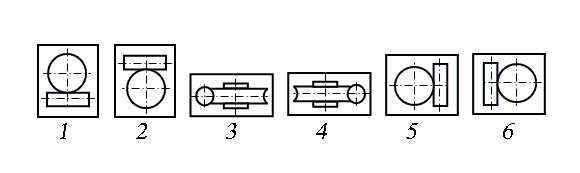

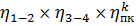

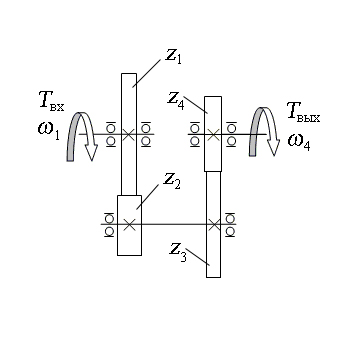

Лабораторное оборудование: пятиступенчатая КПП JH3 143 R109095 (а/м "Renault Simbol"); четырёхступенчатая КПП а/м "Nissan Datsun"; четырёхступенчатая КПП а/м "УАЗ – 469". Общие сведения Коробка перемены передач (КПП) – это силовой механизм (агрегат) трансмиссии автомобиля, предназначенный для передачи и трансформации вращающего момента от коленчатого вала двигателя к колёсам автомобиля. В механических КПП преобразование вращающего момента осуществляется ступенчато с помощью зацеплений пар зубчатых колёс. Различают два основных вида ступенчатых КПП: вальные с неподвижными осями валов, и планетарные. В данной лабораторной работе рассматриваются двухвальная КПП для переднеприводного и трёхвальная соосная КПП для заднеприводного автомобилей. Для определения кинематических параметров и при расчётах на прочность, нагруженных крутящим и изгибающим моментами деталей КПП (зубчатые колёса, валы, оси), необходимо знать передаточные числа зацеплений пар зубчатых колёс. Передаточное число u – это отношение чисел зубьев колеса и шестерни: u 1-2 = где ω 1 и ω 2 – угловая скорость колеса и шестерни соответственно; z 1 и z 2 – числа зубьев колеса и шестерни соответственно. Для зубчатого зацепления одно из колёс является ведущим и обозначается индексом 1, другое – ведомым с индексом 2. Зубчатое колесо с мéньшим диаметром в зацеплении называется шестерней, с бóльшим – колесом. Индекс передаточного числа зубчатого зацепления состоит из двух цифр, очерёдность которых указывает направление потока мощности. Например, для двухступенчатого редуктора (рис. 1.1, а) передаточные числа будут равны: u 1-2 = Общее передаточное число редуктора: u 1-4 = u 1-2 × u 3-4. Значение вращающего момента на выходном валу редуктора Т вых можно определить, исходя из равенства мощностей на входе и выходе: N вых = где η – коэффициент полезного действия передачи. Коэффициент полезного действия передачи определяют как произведение КПД зубчатых зацеплений, участвующих в передаче, и КПД пар подшипников, в которых установлены валы редуктора с закреплёнными на них зубчатыми колёсами: η = где k – количество пар подшипников или количество валов (для схемы редуктора, изображенного на рис. 1.1, а, k = 3).

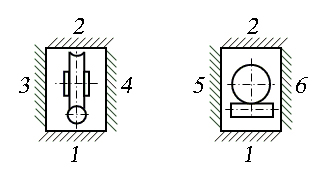

а) б) Рис. 1.1. Схема двухступенчатого редуктора (а) и трёхвальной четырёхступенчатой соосной КПП (б): z 1 … z 8 – числа зубьев зубчатых колёс; ω 1 – угловая скорость ведущего колеса на входе; ω 4 – угловая скорость ведомого колеса на выходном валу; Т вх и Т вых – вращающий момент на входном и выходном валах соответственно; Т пр – вращающий момент напромежуточном валу; I, II и III – ведущий, промежуточный и ведомый валы соответственно; l - расстояние для установки синхронизатора

Так как мощность N = Tω, зависимость между вращающими моментами на выходном и входном валах будет равна:

Ступенчатые КПП автомобиля имеют некоторые отличия от цилиндрического редуктора с внешним зацеплением: - единое межосевое расстояние для всех зубчатых передач; - бóльшее количество ступеней (в КПП современных автомобилей количество ступеней может достигать 16); - непостоянство крутящего момента вследствие различных частот вращения двигателя автомобиля;

- наличие устройства для включения передач – синхронизатора. Передаточные числа двухвальных КПП определяют аналогично одноступенчатому редуктору, исходя из зацепления соответствующей пары зубчатых колёс. При работе трёхвальной соосной КПП в зацеплении находятся две пары зубчатых колёс (рис. 1.1, б). Так как зацепление зубчатых колёс 1 и 2 участвует в работе передачи любой ступени, то такое зацепление называется постоянным: u пз = Для данной схемы возможны четыре передачи (очерёдность передач начинается с наименьшего диапазона частот вращения выходного вала): - первая при работе постоянного зацепления и включении зацепления 7 – 8; - вторая при работе постоянного зацепления и включении зацепления 5 – 6; - третья при работе постоянного зацепления и включении зацепления 3 – 4; - четвёртая при блокировке ведущего I и ведомого III валов (Т вх = Т вых). Описание ступенчатых КПП Порядок выполнения работы Лабораторная работа № 1 Таблица 1.1 Таблица 1.2 Вращающий момент КПП

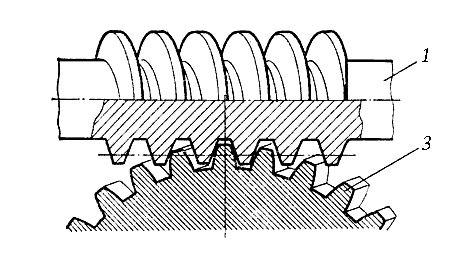

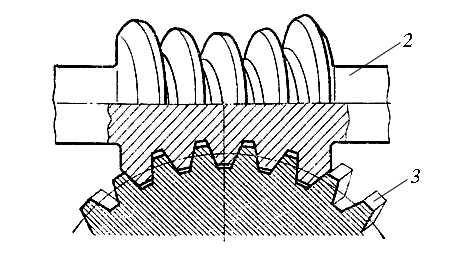

3. Кинематическая схема КПП (см. пункт 1.4.2.). Кинематическую схему выполняют на листе формата А4, основная надпись по форме 2а согласно ГОСТ 2.104 – 68. В зависимости от типа коробки передач на листе заполняют табл. 3 для двухвальной КПП или табл. 4 для трёхвальной КПП. Таблица 1.3 Таблица 1.4 Лабораторная работа № 2 Общие сведения Червячная передача относится к числу зубчато – винтовых, и состоит из червяка, рабочие поверхности которого являются винтовыми поверхностями, и червячного колеса, зубья которого имеют дуговую форму, получаемой в результате взаимного огибания с витками червяка. Такая форма колеса обеспечивает увеличение длины и прочности зубьев на изгиб. Как правило, оси червяка и колеса перекрещиваются под углом 90º. Червячные передачи используются в станках, автомобилях, подъёмно – транспортных и других машинах и механизмах. Схема червячной передачи представлена на рис. 2.1.

Рис. 2.1. Схема червячной передачи: 1 – червяк; 2 – червячное колесо; аω – межосевое расстояние; ω 1 и ω 2 – угловая скорость вращения червяка и колеса соответственно

Достоинства червячных передач: - возможность осуществления большого передаточного числа в одной ступени (передаточное число силовой червячной передачи может доходить до 110, поэтому червячная передача имеет бόльший потенциал повышения крутящего момента и снижения частоты вращения на выходном валу, чем редукторы с другими типами передач); - плавность хода и бесшумность работы; - возможность самоторможения (передача движения только от червяка к колесу); - мéньшие габаритные размеры в сравнении с цилиндрическим редуктором с аналогичными механическими характеристиками). Недостатки червячных передач: - достаточно низкий КПД вследствие скольжения витков червяка по зубьям колеса (обычно не более 0,85); - необходимость изготовления зубьев колеса из дорогих антифрикционных материалов; - значительное выделение теплоты в зоне зацепления червяка с колесом; - склонность к заеданию и повышенный износ; - ограничение по передаваемой мощности (не более 60 кВт); как правило, передаваемая мощность производимых в настоящее время червячных редукторов не превышает 15 кВт; - люфт выходного вала, увеличивающийся по мере износа; - мéньший срок службы в сравнении с цилиндрическим редуктором (по данным завода "Редуктор", Санкт – Петербург, червячные – не менее чем 10 тыс. часов, цилиндрические – не менее чем 25 тыс. часов); - работа червячного редуктора при неравномерных нагрузках на выходном валу, а так же при частых остановках – пусках не рекомендуется. Характерной особенностью червячной передачи является большая скорость скольжения V ск, которая направлена по касательной к линии витка червяка (рис. 2.2, а): V ск = где V 1 – окружная скорость на делительном диаметре червяка, м/с; V 2 – окружная скорость на делительном диаметре колеса, м/с; ω 1 – угловая скорость вращения червяка, рад/с; d 1 – делительный диаметр червяка, мм; γ – угол подъёма линии витка червяка на делительном цилиндре, град. Для передач, имеющих один виток, V ск ≈ V 1 (γ → 0, cos γ ≈ 1).

а) б) Рис. 2. 2, а) – схема к определению скорости скольжения: ω 1 – угловая скорость вращения червяка; V 1 – окружная скорость на делительном диаметре червяка; V 2 – окружная скорость на делительном диаметре колеса; V ск – скорость скольжения; б) – положение контактных линий на зубе колеса: 1, 2 и 3 - последовательные положения контактных линий в процессе зацепления Если скорость скольжения направлена по нормали к линии контакта (линии 1 и 2, рис. 2.2, б), то масло затягивается в клиновой зазор и воспринимает действующую нагрузку. Если скольжение происходит вдоль линии контакта (линия 3), то масляный клин образовываться не может (в зубчатых передачах скорость скольжения перпендикулярна контактным линиям). Неблагоприятное направление скорости скольжения является причиной низкого КПД червячной передачи вследствие значительных сил трения, следствием действия которых является выделение теплоты в зоне контакта и повышенный износ.

Червяки изготавливают из углеродистых или легированных сталей. Наилучшую стойкость обеспечивают червяки из цементуемых сталей (15Х, 20Х, 18ХГТ, 15ХФ, 12ХН3А и др.), имеющие твёрдость поверхностного слоя после закалки НHRC ≥ 56 …63. Широко применяют червяки из сталей 40, 45, 50, 40Х, 40ХН, 35ХГСА с поверхностной или обьёмной закалкой до твёрдости НHRC ≥ 45 …55. Материалы для изготовления зубчатых венцов червячных колёс в зависимости от их антифрикционных свойств условно делят на три группы: - оловянистые бронзы (БрО10Ф1, БрО10Н1Ф1) – применяют при больших скоростях скольжения (5 … 25 м/с); - безоловянистые бронзы (БрА9Ж3Л, БрА10Ж4Н4Л) и латуни – при скорости скольжения не более 5 м/с; - серый чугун (СЧ15, СЧ20) – при скорости скольжения не более 2 м/с.

а) б) в) Рис. 2.3. Варианты составных колёс: 1 – ступица; 2 – бронзовый венец; 3 – винт; 4 – болт

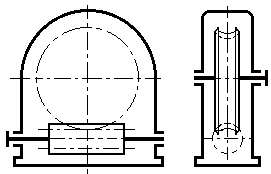

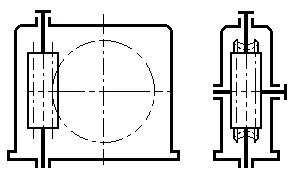

В целях экономии дорогостоящих цветных металлов червячные колеса диаметром более (150 … 200)ммвыполняют составными (рис. 2.3) из стальной или чугунной ступицы 1 и бронзового венца 2. На рис. 2.3, а, бронзовый венец посажен на стальной центр (ступицу) с натягом. Для предотвращения взаимного смещения в стыкуемые поверхности ввёртывают винты 3. Головки винтов после завинчивания срезают. На рис. 2.3, б, приведена болтовая конструкция составного колеса. Бронзовый венец прикрепляют к ступице болтами 4. Биметаллическая конструкция колеса (рис. 2.3, в), в которой бронзовый венец отливают в форму с предварительно вставленным в нее стальным центром, наиболее рациональна. Применяется она в серийном производстве червячных передач. Червячные редукторы Червячные механизмы, скомплектованные в одном корпусе со вспомогательными материалами (подшипниками, смазочными приспособлениями, уплотнительными крышками и т. д.), называют червячными редукторами. По относительному расположению червяка и колеса применяют следующие схемы редукторов: - с нижним расположением червяка (рис. 2.4, а). Используется в тихоходных и среднескоростных редукторах при окружных скоростях червяка до 4 … 5 м/с, смазка – окунанием червяка; - с верхним расположением червяка (рис. 2.4, б). Применяется в быстроходных передачах во избежание излишних потерь на разбрызгивание масла, смазка – окунанием червячного колеса; - с боковым и вертикальным расположением червяка (рис. 2.4, в, г). Применяется редко (при конструктивной необходимости), так как трудно предотвратить утечки масла из нижнего подшипника вала колеса или червяка.

а) б)

в) г) Рис. 2.4. Схема расположения червяка и червячного колеса в редукторе: а) - горизонтально расположенный червяк под колесом (тип РЧП); б) - горизонтально расположенный червяк над колесом (тип РЧН); в) – с боковым расположением червяка; г) – с вертикальным расположением червяка

Червячный редуктор предназначен для снижения угловой скорости и повышения крутящего момента на выходном валу (валу червячного колеса). Наиболее распространены одноступенчатые червячные редукторы, диапазон передаточных отношений которых составляет u = 8 … 63. Геометрия червячных передач По форме поверхности, на которой нарезают резьбу, различают цилиндрические и глобоидные червяки (рис. 2.10). Глобоидная передача (от лат. "globus" – шар и "eidos" – вид) – это червячная передача, в которой червяк имеет вогнутую форму и его витки расположены на глобоидальной (торовой) поверхности.

а) б) Рис. 2.10. Червячное зацепление: а) – цилиндрическое; б) – глобоидное; 1 и 2 – цилиндрический и глобоидный червяк соответственно; 3 – червячное колесо

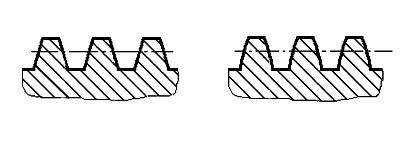

По форме профиля витков червяка в осевом сечении различают червяки с прямолинейным и эвольвентным профилем (рис. 2.11). Червяки с прямолинейным профилем называют архимедовыми червяками, так как в торцовом сечении витки червяка очерчены архимедовой спиралью. Эвольвентные червяки представляют собой косозубые колёса с малым числом зубьев и очень большим углом их наклона. Профиль зуба в торцовом сечении очерчен эвольвентой.

а) б) Рис. 2.11. Форма профиля витков червяка в осевом сечении: а) - прямолинейный; б) – эвольвентный Таблица 2.1 Межосевые расстояния аω, мм (ГОСТ 2144 – 76)

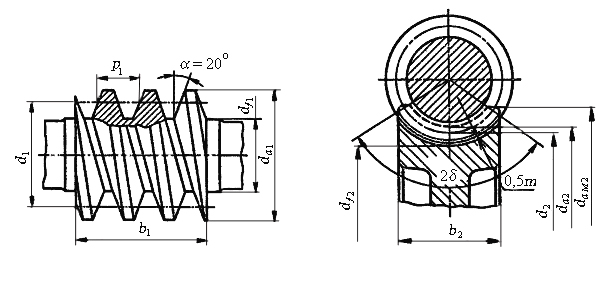

а) б) Рис. 2.12. Геометрические параметры червяка и колеса: а) – цилиндрический архимедов червяк; б) – сечение червяка и колеса плоскостью, нормальной к оси червяка

Для того, чтобы "вписать" рассчитанное межосевое расстояние а при конструировании червячного зацепления в стандартное (согласно ГОСТ 2144 – 76), выполняют смещение исходного контура червячного колеса. Обеспечение стандартных межосевых расстояний необходимо для унификации корпусных деталей редуктора. Межосевое расстояние червячного зацепления аω, выполненного со смещением: аω = a + mx = 0,5 m (q + z 2 + 2 x), (2.10) где х – коэффициент смещения червячной фрезы при нарезании червячного колеса (выбирают в пределах х = ± 0,7). Формулы для определения основных геометрических параметров червячной передачи с архимедовым червяком представлены в табл. 2.2. Таблица 2.2 Червячной передачи (ГОСТ 19650 - 97 "Передачи червячные цилиндрические")

Продолжение таблицы 2.2

2.8. Регулирование предварительного натяга подшипников и осевого положения червячного колеса Регулирование предварительного натяга подшипников и осевого положения червячного колеса осуществляют установкой под фланцы крышек металлических прокладок различной толщины (0,1; 0,15; 0,2; 0,25 мм и т. д.). Разность толщин прокладок позволяет смещать кольца подшипников и червячное колесо в осевом направлении с точностью до 0,05 мм. Регулирование предварительного натяга подшипников червяка и червячного колеса осуществляют следующим образом: - устанавливают в корпус редуктора вал червяка или червячного колеса в сборе с подшипниками и крышками без комплекта прокладок, причём опорная поверхность одной из крышек плотно прижата к корпусу винтами, а между второй крышкой и корпусом образуется зазор δ; - замеряют щупом зазор δ; - подбирают набор кольцевых прокладок толщиной h = δ + ∆ос, мм, где ∆ос – допускаемый осевой люфт вала. Величину ∆ос определяют в зависимости от серии и размеров подшипников. При диаметре вала 20 … 50 мм значение ∆ос = 0,05 … 0,1 мм; - разделив комплект прокладок толщиной h на две равные по толщине части, устанавливают их под крышки и затягивают крепёжные болты. Регулирование осевого положения червячного колеса производят путём перестановки кольцевых прокладок с одной стороны на другую без изменения их суммарной толщины. Порядок выполнения работы Лабораторная работа по изучению конструкции и определению основных механических и геометрических параметров червячного редуктора выполняется в два этапа. Первый этап: изучение конструкции и определение геометрических параметров редуктора поворота П41.03.190А. В ходе выполнения первого этапа изучаются особенности конструкции и работы редуктора поворота, назначение узлов и деталей. С помощью измерительного инструмента (штангенциркулей) и визуально определяют следующие параметры и размеры червяка и червячного колеса: - число заходов червяка z 1 и число зубьев червячного колеса z 2; - осевой шаг р 1 и диаметр вершин червяка dа 1; - средний диаметр вершин колеса da 2; - ширину червячного колеса b 2. Согласно полученных значений параметров и размеров, определяют геометрические параметры червячного зацепления, используя формулы, приведённые в п. 2.7 и в табл. 2.2: - межосевое расстояние аω округляют до целого значения, так как стандарт на значения аω, определяемый в соответствии с ГОСТ (табл. 2.1), не распространяется на редукторы специального назначения; - модуль передачи m (значение m уточняют по таблице П3 приложения); - делительный диаметр червяка d 1; - коэффициент диаметра червяка q (значение q уточняют по таблице П3 приложения); - коэффициент смещения х; - угол подъёма витка червяка на начальном цилиндре γ; - начальный диаметр червяка dω 1; - диаметр окружности впадин червяка df 1; - делительный (начальный) диаметр колеса d 2 (dω 2); - средний диаметр вершин da 2 и средний диаметр впадин колеса df 2; - наибольший диаметр колеса daМ 2. Лабораторная работа № 2 Таблица 2.3 Таблица 2.4 Приложение Таблица П1 Продолжение таблицы П1

Рисунок П2 Пример выполнения кинематической схемы КПП

Таблица 1 Валы коробки передач

Таблица 2 Таблица П3 Значения модулей m в зависимости от коэффициентов диаметра q червяка при z 1 = 1, 2 и 4 (ГОСТ 2144 – 76)

Таблица П4 Варианты исполнения червячных редукторов по ГОСТ 20373 - 80

Таблица П5 Список использованной литературы 1. Решетов Д. Н. Детали машин: Учебник для вузов. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1989. – 496 с. 2. ГОСТ 24438 – 80. Исходный червяк и исходный производящий червяк. – Введ. 1980 – 24 – 11. – М.: Госстандарт России: Изд-во стандартов, 1980. – 9 с. О. В. Ворожцов

ЛАБОРАТОРНЫЕ РАБОТЫ ПО КУРСУ "ДЕТАЛИ МАШИН"

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 265; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.209.98 (0.108 с.) |

=

=  ,

, .

. ,

, ,

, – КПД одной пары подшипников;

– КПД одной пары подшипников;

=

=  =

=  , следовательно, Т вых =

, следовательно, Т вых =  .

.

=

=  =

=  , (2.1)

, (2.1)

+ 2 х)

+ 2 х)

=

=

=

=

=

=