Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Зависимость момента от осевой силы винта – вывод формулыСодержание книги

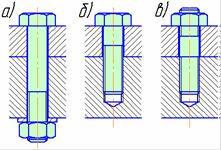

Поиск на нашем сайте Вопрос. Основные типы резьб и области их применения. Основные типы крепежных деталей и способы стопорения. Зависимость момента от осевой силы винта – вывод формулы. Условие самоторможения винтовой пары. Всегда ли нужно его обеспечивать. Способы повышения КПД винтовой пары. Равномерность распределения нагрузки по виткам резьбы. По каким напряжениям рассчитывают резьбу? Какое напряжение является главным для крепежных и ходовых резьб. Основные типы резьб. Резьбы крепежные: метрическая с треугольным профилем(используются для разъёмного соединения(прочность и плотность)),трубная треугольный профиль с кругленными впадинами и вершинами(используется для соединений труб, (герметичность и прочность соединения)),круглая, резьба винтов для дерева. Резьбы винтовых механизмов(ходовые резьбы): прямоугольные, трапецеидальные симметричные, трапецеидальные не симметричные(упорная). Для соединения деталей применяют болты (винты с гайками) – рис. а), винты (рис. б) и шпильки с гайками (рис. в). Основным преимуществом болтового соединения является то, что при нем не требуется нарезать резьбу в соединяемых деталях. Винты и шпильки применяют в тех случаях, когда постановка болта невозможна или нерациональна.

Способы стопорения: 1. Повышают и стабилизируют трение в резьбе путем постановки контргайки, пружинной шайбы и др. 2. Гайку жестко соединяют со стержнем винта, например, с помощью шплинта или прошивают группу винтов проволокой. 3. Гайку жестко соединяют с деталью, например, с помощью специальной шайбы или планки. Зависимость момента от осевой силы винта – вывод формулы Тзав = Тр + Т т, TT = Ff (Dcp /2), Dcp= (D1+ dотв)/2, Ft = 2Tp/d2,Ft = Ftg(ψ+φ), Tp = 0,5 Fd2tg(ψ+φ); T зав =0,5 Fd [(Dcp /2) f + tg (y +j)]; T о тв =0,5 Fd 2[(Dcp /2) f + tg (j -y)]; dотв – диаметр отверстия под винт; D1 – наружный диаметр опорного торца гайки; Dcp - средний диаметр опорного торца гайки; f – коэффициент трения на торце гайки; ТТ – момент сил трения на опорном торце гайки; ТР – момент сил трения в резьбе;φ - угол трения в резьбе; Ψ- угол подъёма.

Условие самоторможения винтовой пары Условие самоторможения записывается в виде Тотв >0. Без учета трения на торце гайки, получим tg(φ – ψ) >0 или ψ<φ. Всегда нужно его обеспечивать так как в некоторых условиях условие может нарушиться и приведет к самоотвинчиванию.(например при вибрациях). Способы повышения КПД винтовой пары η = Т'зав/Тзав= tgψ/ [(Dcp /2) f + tg (y +j)] или h = tg y/ tg (y+j). В самотормозящей паре, где ψ<φ, η < 0,5. Формула позволяет отметить, что КПД возрастает с увеличением ψ и уменьшением φ. Вопрос. По какому условию определяют высоту стандартной гайки. H = 0,8 d – условие определение высоты стандартной гайки. Н- высота гайки Кроме нормальных, стандартом предусмотрены высокие H= 1,2 d и низкие H = 0,5 d гайки. Прочность резьбы при нормальных и высоких гайках превышает прочность стержня винта. Стандартные высоты гаек (за исключением низких) и глубины завинчивания исключают необходимость расчета на прочность резьбы стандартных крепежных деталей. Вопросы. Типовые случаи нагрузки болта. В каких конструкциях такие случаи встречаются. Как рассчитывают болты, поставленные с зазором и без зазора в соединениях при сдвиге нагрузки. Расчет на пресность стержня винта нагруженного на болт, из условия нераскрытого стыка.

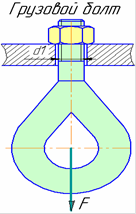

(5 вопрос рассматриваются все 4 случая)Первый случай Примером служит резьбовой участок грузового болта для подвешивания груза. Опасным является сечение, ослабленное резьбой. Площадь этого сечения оценивают приближенно по внутреннему диаметру d1 резьбы. Условие прочности по напряжениям растяжения в стержне,где допускаемое напряжение для растягивающей внешней нагрузки без затяжки болтов [σ] = 0,6 T σ= F/[(π/4)·d1 2]≤ [σ]

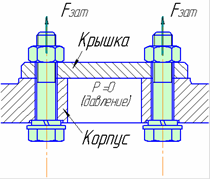

Второй случай. Примером служат болты для крепления ненагруженных герметичных крышек и люков корпусов машин. В этом случае стержень болта растягивается осевой силой Fзат, возникающей от затяжки болта, и закручивается моментом сил трения в резьбе Тр, т.е. работает на кручение. Прочность болта определяют по эквивалентному напряжению Для стандартных метрических резьб расчеты показывают, что σэкв = 1,3 σ. Это позволяет производить расчет прочности болтов по упрощенной формуле. В среднем и тяжелом машиностроении не рекомендуют применять болты малых диаметров (меньше М8), т.к. их можно разрушить при недостаточно квалифицированной затяжке. σэкв= σэкв = 1,3·F/[(π/4)·d1 2]≤ [σ]

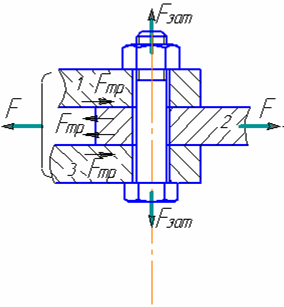

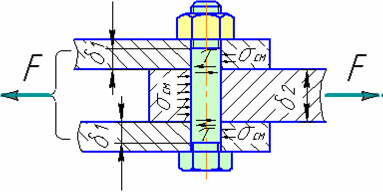

(6 вопрос)Третий случай. Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция может быть выполнена в двух вариантах: первый, болт поставлен с зазором; второй – болт поставлен без зазора. Болт поставлен с зазором.Внешняя нагрузка уравновешивается силами трения в стыке, которые образуются от затяжки болта. Без затяжки болтов детали могут сдвигаться на величину зазора, что недопустимо. Рассматривая равновесие детали 2, получаем условие отсутствия сдвига деталей F < i Fтр = i Fзатf, или Fзат=KF/(if), где i – число плоскостей сдвига деталей (на рисунке i = 2); f – коэффициент трения в стыке;(f = 0,15…0,20); K – коэффициент запаса (K = 1,3…1,5 при статической нагрузке, K = 1,8…2 при переменной нагрузке). Прочность болта оценивают по эквивалентному напряжению σэкв. Болт поставлен без зазора. В этом случае отверстие под болт калибруют разверткой, а диаметр стержня болта выполняют с допуском, обеспечивающим беззазорную посадку. При расчете прочности соединения не учитывают силы трения в стыке, так как затяжка болта не обязательна. В общем случае болт можно заменить штифтом. Стержень болта рассчитывают по напряжениям среза и смятия. Условие прочности по напряжениям среза τ= F/[(π/4)·d1 2i]≤ [τ] Расчет на смятие производится по условным напряжениям из-за сложности установить точный закон распределения напряжений по цилиндрической поверхности деталей. При этом для средней детали (и при соединении только двух деталей).

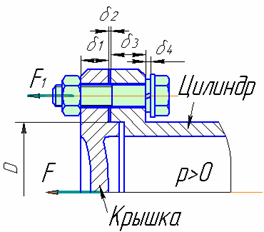

(7 вопрос).Четвертый случай. Болт затянут, внешняя нагрузкараскрывает стык деталей. Примером служат болты для крепления крышек цилиндров (резервуаров), нагруженных давлением р жидкости или газа. Затяжка болтов должна обеспечить герметичность соединения или нераскрытые стыка под нагрузкой.Fзат – сила затяжки болта; F1 = F/z – внешняя нагрузка соединения (от давлении), приходящаяся на один болт; z – число болтов. Приложение внешней нагрузки вызывает дополнительную нагрузку на болт F = c× F,где χ – коэффициент внешней нагрузки.

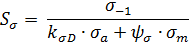

а) Прочность болта при статической нагрузке: σ = 1,3·Fр/[(π/4)·d1 2]≤ [σ] б) Прочность болта при переменных нагрузках. При переменных нагрузках полное напряжение в болте можно разделить на постоянное (σm) и переменное с амплитудой (σа): σм= [ Fзат +(Fб/2)]/Aб, σа= [Fб/2]/Aб, Запас прочности по переменным напряжениям подсчитывают по формуле:

где σ-1– предел выносливости материала болта; Kσ – эффективный коэффициент концентрации напряжений в резьбе. ψ σ =0,1– коэффициент чувствительности к асимметрии цикла напряжений. (9вопрос) χ – коэффициент внешней нагрузки. χ= λд/ (λд +λδ) где λδ – податливость болта, равная его удлинению при единичной нагрузке; λд – суммарная податливость соединяемых деталей. Для большинства практических случаев расчет податливостей деталей связан с большими трудностями. Между тем расчеты и испытания конструкций показывают, что χ можно принять равным или меньше (0,2….0,3) для соединений без мягких прокладок. Переменные напряжения вызывают явление усталости. Чем меньше χ, тем выше сопротивление болта усталости. При этом, упругие болты – хорошая защита от усталостного разрушения. Вопрос. Допущения,применяемые при расчете на прочность лобовых и угловых сварных швов.Области применения точечной и шовной контактной сварки. Соединение пайкой и склеиванием. Их приемушества и недостатки по сравнению со сварными соединениями. Лобовые швы. Напряженное состояние лобового шва неоднородно. Наблюдается значительная концентрация напряжений. Лобовые швы рассчитывают только по касательным напряжениям τ и в сечении m – m. t = F /(l ×0,7 k)£[τ']. Расчет лобовых швов только по τ и сечению m – m делает расчет всех угловых швов единым независимо от их расположения к направлению нагрузки. Точечная сварка применяется для соединения деталей из тонкого листового материала при соотношении толщин ≤ 3.Диаметр сварной точки выбирают в зависимости от толщины меньшей из свариваемых деталей. Обычно принимают t = 3 d; t= 2 d; t= 1,5 d d = 1,2 δ + 4 при δ ≤ 3мм; d = 1,5 δ + 5 при δ > 3 мм. При расчете полагают, что нагрузка по точкам распределяется равномерно. Неточность расчета компенсируют уменьшением допускаемых напряжений t = 4F /(ziπd2)£[τ'],где z – число свариваемых точек; i – число плоскостей среза. Точечному соединению свойственна высокая концентрация напряжений. Поэтому оно сравнительно плохо работает при переменных нагрузках. Шовная сварка. Концентрация напряжений в швах меньше, чем при точечной сварке и соединение герметичное. Напряжения среза t = F /(bl)£[τ']. Соединение пайкой и склеиванием применяли значительно раньше сварных.По конструкции паяные и клееные соединения подобных сварным. В отличии от сварки пайка и склеивание позволяют соединять делали не только из однородных,но и неоднородных материалов.При пайке и скеивании кромки деталей не расплавляются,что позволяет более точно выдерживать размеры.По прочности паяные и клееные соединения уступают сварке(исключением является соединения тонкостенных элементов).Пайка и склеивание поддаются механизации и автоматизации.Позволяет повысить производительность труда,снижению массы и стоимости конструкции. 16 Вопрос. Схема образования прессового соединения. Расчет прочности прессого соединения. Соединение деталей с натягом. Неподвижность соединения детали, охватывающих одна другую по круговой цилиндрической поверхности, можно обеспечить без применения специальных соединительных деталей (штифтов, болтов и т.п.). Для этого необходимо между посадочными поверхностями обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую.

При расчете необходимо рассматривать как условия прочности (неподвижности) соединения, так и условия прочности его деталей.

1)Условие прочности соединения при нагружении осевой силой: KFa £ fP p ld, где Р – давление на поверхности контакта; K»1,5…2 – коэффициент запаса. 2)Условие прочности соединения при нагружении крутящим моментом: KТ £ fP p ld2/2. 3)Условие прочности соединения при совместном действии Т и Fa: K Вопрос. Приведение конического зубчатого колеса к эвольвентному цилиндрическому колесу. Чем отличается расчетные формулы для напряжений в конических передачах по сравнению с цилиндрическими передачами. См стр 50 – 50 Вопрос. Какие материалы и виды термообработки применяют для повышения прочности и долговечности зубчатых передач. От каких характеристик зависят в основном выносливость и допускаемые контактные напряжения в зубчатых передачах. При выборе материалов для зубчатых колес необходимо обеспечить прочность зубьев на изгиб, стойкость поверхностных слоев и сопротивление заеданиям. Основными материалами служат, термически обрабатываемые стали, такие как сталь 45, сталь 40Х, сталь 40ХН, сталь 20Х и др. В зависимости от твердости (или термообработки) все стальные зубчатые колеса делятся на две основные группы: 1). твердостью до 350 НВ (37 HRC) – позволяет производить чистовое нарезание зубьев после термообработки.(НОРМАЛИЗОВАННЫЕ И УЛУЧШЕННЫЕ).При этом можно получить высокую точность без применения дорогих отделочных операций (шлифовка, притирки и др.)При твердости менее 350 НВ обеспечили ему широкое распространение в условиях единичного и мелкосерийного производства. твердостью более 350 HB. материалов из-за высокой твердости использует единицы Роквелла – HRC. Специальные виды термообработки (объемная закалка, закалка т.в.ч, цементация, азотирование и др) НRC до 50…60 (≤ 500…650 HB). Позволяет увеличить контактное напряжение до 2х раз и нагрузочную способность до 4х раз. Возрастает так же износостойкость и стойкость против заедания. Виды термической обработки: 1). Объемная закалка;2). Поверхностная закалка (токами высокой частоты т.в.ч); 3).Цементация; 4).Нитроцементация; 5). Азотирование. Пределом выносливости называется наибольшее напряжение, при котором материал в состоянии выдержать неограниченно большое число циклов.(σН0) Допускаемые контактные напряжения вычисляют по формуле:

Вопрос. Основные типы резьб и области их применения. Основные типы крепежных деталей и способы стопорения. Зависимость момента от осевой силы винта – вывод формулы. Условие самоторможения винтовой пары. Всегда ли нужно его обеспечивать. Способы повышения КПД винтовой пары. Равномерность распределения нагрузки по виткам резьбы. По каким напряжениям рассчитывают резьбу? Какое напряжение является главным для крепежных и ходовых резьб. Основные типы резьб. Резьбы крепежные: метрическая с треугольным профилем(используются для разъёмного соединения(прочность и плотность)),трубная треугольный профиль с кругленными впадинами и вершинами(используется для соединений труб, (герметичность и прочность соединения)),круглая, резьба винтов для дерева. Резьбы винтовых механизмов(ходовые резьбы): прямоугольные, трапецеидальные симметричные, трапецеидальные не симметричные(упорная). Для соединения деталей применяют болты (винты с гайками) – рис. а), винты (рис. б) и шпильки с гайками (рис. в). Основным преимуществом болтового соединения является то, что при нем не требуется нарезать резьбу в соединяемых деталях. Винты и шпильки применяют в тех случаях, когда постановка болта невозможна или нерациональна.

Способы стопорения: 1. Повышают и стабилизируют трение в резьбе путем постановки контргайки, пружинной шайбы и др. 2. Гайку жестко соединяют со стержнем винта, например, с помощью шплинта или прошивают группу винтов проволокой. 3. Гайку жестко соединяют с деталью, например, с помощью специальной шайбы или планки. Зависимость момента от осевой силы винта – вывод формулы Тзав = Тр + Т т, TT = Ff (Dcp /2), Dcp= (D1+ dотв)/2, Ft = 2Tp/d2,Ft = Ftg(ψ+φ), Tp = 0,5 Fd2tg(ψ+φ); T зав =0,5 Fd [(Dcp /2) f + tg (y +j)]; T о тв =0,5 Fd 2[(Dcp /2) f + tg (j -y)]; dотв – диаметр отверстия под винт; D1 – наружный диаметр опорного торца гайки; Dcp - средний диаметр опорного торца гайки; f – коэффициент трения на торце гайки; ТТ – момент сил трения на опорном торце гайки; ТР – момент сил трения в резьбе;φ - угол трения в резьбе; Ψ- угол подъёма.

|

||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 1939; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.012 с.) |

≤[σ]

≤[σ] зазор

зазор без зазора

без зазора σсм = F/[d·

σсм = F/[d·  ]≤ [σсм],для крайних положения σсм = F/2·[d·

]≤ [σсм],для крайних положения σсм = F/2·[d·  ]≤ [σсм].Из двух значений σсм расчет прочности выполняют по наибольшему, а допускаемое напряжение определяют по более слабому материалу болта или детали.

]≤ [σсм].Из двух значений σсм расчет прочности выполняют по наибольшему, а допускаемое напряжение определяют по более слабому материалу болта или детали.

£ fP p ld,где Ft = 2T/d – окружная сила.

£ fP p ld,где Ft = 2T/d – окружная сила. [σН] = (σН0/SH)·KHL,где σН0– предел контактной выносливости, МПа; SH– коэффициент безопасности; KHL– коэффициент долговечности. Значения предела контактной выносливости σН0 определяют по кривой усталости.

[σН] = (σН0/SH)·KHL,где σН0– предел контактной выносливости, МПа; SH– коэффициент безопасности; KHL– коэффициент долговечности. Значения предела контактной выносливости σН0 определяют по кривой усталости.