Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Випробування гвинтової циліндричної⇐ ПредыдущаяСтр 17 из 17

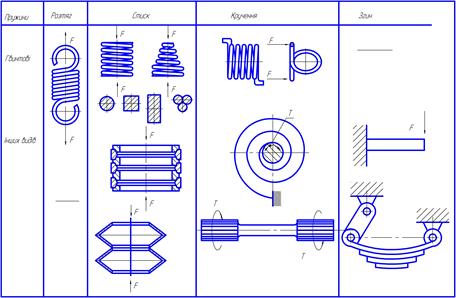

ПРУЖИНИ НА СТИСК Мета роботи: а) ознайомлення з конструкціями пружин і матеріалами для їх виготовлення; б) побудова робочої характеристики гвинтової циліндричної пружини стиску розрахунковим та експериментальним методами. Призначення та конструкції пружини. Пружні елементи – пружини, ресори, амортизатори, демпфери та ін. широко використовуються в транспортних і гірничих машинах, верстато-, приладобудуванні тощо. Їх використовують: а) для створення заданих постійних зусиль у натискних та натяжних пристроях, клапанах та ін.; б) для акумулювання механічної енергії попереднім деформуванням пружини; в) для віброізоляції та амортизації ударів у гірничому машинобудуванні (вібраційні конвеєри), у транспортних машинах, в опорних пристроях чутливих елементів приладів; г) для силового замикання кінематичних пар; д) для вимірювання сил, температур, переміщень пружними деформаціями пружини у вимірювальних приладах. У загальному машинобудуванні поширені гвинтові, циліндричні та конічні пружини розтягу та стиску (табл. 11.1), які використовуються в широкому діапазоні навантаження. У цих пружинах витки піддаються деформації крутіння. Тарільчасті пружини, які складаються із набору конусних дисків-тарілок, використовуються для великих навантажень при малих пружних переміщеннях (буфери, амортизатори). Кільцеві пружини використовують для великих навантажень при необхідності розсіяти велику кількість енергії (амортизатори); ресори – при обмежених габаритах за віссю і необмежених габаритах у боковому напрямку; вони піддаються згинальній деформації. Пружини кручення у вигляді циліндричних пружин використовують при достатніх габаритах в осьовому напрямку, а при обмежених габаритах уздовж осі – у вигляді плоских спіральних пружин. При необмежених габаритах уздовж осі і невеликій податливості використовують стержневі пружини–торсіони. Гумово-металеві пружні елементи складаються з пружної гумової деталі та металевої арматури, яка призначена для спряження та закріплення цих елементів у вузлах машин. Таблиця 11.1

Матеріали для виготовлення пружин. Матеріали пружини повинні мати високі і стабільні в часі пружні властивості, а також достатню міцність та стійкість проти втомного руйнування.

Основними матеріалами для пружин є: а) високовуглецеві та марганцеві сталі марок 65, 70, 75, 65Г; б) вуглеці інструментальні У8А, У10А, У12А; в) сталі леговані кремнієм (60С2А), хромом (50ХГА), ванадієм (50ХФА) та ін. Вуглецеві сталі відносно дешеві але мають низькі показники міцності та прогартовування. Тому їх застосовують для виготовлення пружин малих перерізів (до 10 мм). Марганцеві та кремнієві сталі мають підвищені характеристики міцності і прогартовування, але вони більш чутливі до перегріву. Хромомарганцеві та хромованадієві сталі мають найвищі показники міцності, прогартовування та теплостійкості. Із них виготовляють відповідальні пружини довільних розмірів. Вони добре працюють і в умовах змінних напружень. Заготовками для використання пружин є дріт, стрічка, прутки та смуга. Дріт застосовують трьох класів: нормальної міцності III, підвищеної міцності II та високої міцності I. Пружини, у яких робоче навантаження постійне або змінюється з обмеженим числом циклів, доцільно заневолювати, тобто попередньо пружнопластично деформувати їх. Для цього протягом 15–40 годин їх навантажують таким зусиллям, що спричиняє напруження вище границі пружності. Це підвищує несучу здатність пружин на 20 - 25 %. Для захисту поверхонь витків пружин від корозії використовують різні покриття: цинкування, хромування, фосфатування.

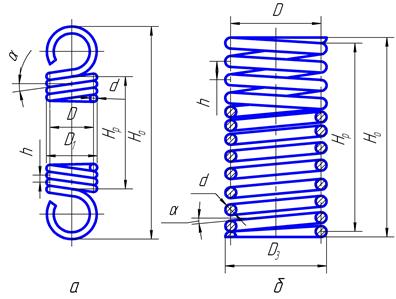

Основи теорії та розрахунок гвинтових циліндричних пружин з витками круглого перерізу. Циліндричні гвинтові пружини розтягу та стиску характеризуються такими основними параметрами (рис. 11.1): діаметр витків (дроту) пружини d; середній діаметр пружини D; зовнішній діаметр пружини D3 = D + d; індекс пружини C = D/d; крок витків у ненавантаженій пружині h (для пружини розтягу h = d); кут підйому витків α, причому tg α = h/(πD); довжина (висота) ненавантаженої пружини H0; довжина робочої частини ненавантаженої пружини Hp і кількість робочих витків і = Hp/h; довжина дроту для виготовлення пружини L.

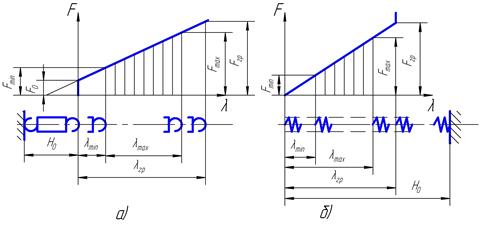

Для розрахунку пружини необхідно знати призначення пружини (розтягу, стиску), конструктивні параметри (середній діаметр та ін.), умови навантаження, її робочу характеристику (рис. 11.2), де повинні бути вказані значення λmax i λmin – відповідно максимальна і мінімальна розрахункова деформація пружини; Fmax і Fmin – відповідно максимальне і мінімальне розрахункове навантаження; Fгр – граничне навантаження.

Для пружини розтягу (рис. 11.1, а) або стиску (рис. 11.1, б) за максимальним навантаженням Fmax із умови міцності визначаємо діаметр дроту d за формулою:

де К – коефіцієнт, що враховує кривизну витків; С – індекс податливості пружини; Орієнтуючись на досвід проектування, вибираємо попереднє значення діаметра витків пружини d і величину індексу С із табл. 11.2. Залежно від індексу С знаходять значення коефіцієнта К за формулою: К = 1 + 1,4/ С. (11.2) Добуте за формулою (1) значення діаметра d округляють до значення із стандартного ряду діаметрів дроту для виготовлення пружин.

Таблиця 11.2 Величина індексу податливості С

Перевіряють фактичний індекс пружини С = D/d та значення коефіцієнта кривизни витків К. Розраховують напругу крутіння у витках пружини таким критерієм:

Необхідна кількість робочих витків пружини визначається за рівнянням: і = де G – модуль пружності при зсуві матеріалу пружини, G = 8 · 104 МПа. Загальна кількість витків пружини: і0 = і + 2. Після цього обчислюють решту розмірів пружин.

1. Для пружин розтягу. Довжина робочої частини навантаженої пружини: Hp = id. Повна кількість витків: і0 = і + (1…2). Довжина ненавантаженої пружини: H0 = i0d + 2 hв, де hв – висота одного витка, hв = (0,5…1) D. Довжина пружини при максимальному розрахунковому навантаженні Fmax: H=H0 + λmax =H0 + (Fmax – F0)/k = H0 + 8C3 і (Fmax–F0)/(Gd). Довжина дроту для виготовлення пружини: L = πDi/cos α +2 lв, де lв - довжина дроту для виготовлення одного вушка.

2. Для пружин стиску. Загальна кількість витків: і0 = і + (1,5…2), де кількість крайніх щільно навитих витків становить 1,5…2. Мінімальній зазор між витками Δ при максимальному розрахунковому навантаженні Fmax: = (0,1…0,2) λmax /і. Крок витків ненавантаженої пружини: h = λmax/і + d + Δ. Довжина пружини, стиснутої до дотику витків: Hгр = (і0 – 0,5) d. Довжина ненавантаженої пружини: H0 = Hгр + і (h - d). Довжина дроту для виготовлення пружини: L = πDi0/cos α. Для гвинтових циліндричних пружин розтягу або стиску з дроту круглого перерізу існує також табличний метод визначення розмірів за відомим навантаженням (ГОСТ 13765-86).

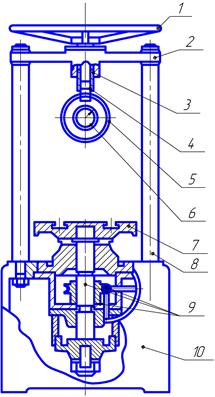

Обладнання, прилади, інструменти. При виконанні лабораторної роботи застосовують: гвинтовий прес ДМ 30, оправку для закріплення пружини, штангенциркуль ШЦ – 1, лінійку, гвинтову циліндричну пружину із невеликим кроком. Універсальний гвинтовий прес ДМ 30 (рис. 11.3) складається із основи 10, на якій установлено стіл 7. Черв’ячно-гвинтова передача 9 дає можливість столу рухатись вертикально. До основи преса прикріплено дві циліндричні колони 8, на верхніх кінцях яких закріплена верхня траверса 2 з повзуном 4. Переміщення повзуна при роботі преса здійснюється штурвалом 1. При обертанні штурвала гвинт загвинчується (або вигвинчується) у гайку повзуна. Від провертання повзун зафіксовано шпонкою і тому він може рухатись лише вздовж осі. Динамометр 5, що вимірює силу стиску пружини, являє собою пружне кільце, яке деформується під дією вказаної сили. Ця деформація вимірюється індикатором 6 годинникового типу.

Порядок виконання роботи. Для побудови робочої характеристики гвинтової циліндричної пружини стиску розрахунковим методом виконують наступні дії: 1) заміряють геометричні параметри, запропонованої викладачем пружини за допомогою штангенциркуля (d, D3, h1, H0) і підраховують i0; 2) визначають параметри D, C, i, K; 3) із формули (11.3) визначають Fгр, тобто силу дотику витків (приймають G = 8 ·104MПа); 4) приймають Fmax = 0,55 Fгр, Fmin = 0,25 Fгр і для цих значень сил із формули (4) визначають λmax i λmin; 5) за отриманими значеннями

Для побудови робочої характеристики пружини експериментальним методом виконують наступні дії: 1) установлюють запропоновану викладачем пружину в оправках між столом 7 преса ДМ 30 (див. рис. 11.3) і динамометром 5. Переміщуючи стіл преса, вибирають зазор на торцях пружини. Незважаючи на те, що пружини установлюють в оправах, до випробування застосовують пружини при Н0/D<3, які мають достатню поздовжню стійкість; 2) вимірюють лінійкою розмір між оправками при відсутності навантаження на пружину, після чого, рухаючи стіл, навантажують пружину силою Fmin (за динамометром) і знову вимірюють розмір між оправками. Різниця цих розмірів дасть нам λmin; 3) збільшуючи навантаження на пружину рівним ступенем до Fmax, кожного разу вимірюють розмір між оправками. Достатньо отримати 4-6 значень розмірів, визначити відповідні значення осадки пружини λ до λmax. Дані вимірювань заносять у табл. 11.3; 4) за отриманими значеннями λ і F будують робочу характеристику пружини і порівнюють її з характеристикою пружини, що була отримана розрахунковим методом. Зміст звіту. У звіті до лабораторної роботи має бути: 1) назва і мета лабораторної роботи; 2) ескіз та опис преса; 3) ескіз пружини, запропонованої викладачем, із зазначенням розмірів; 4) розрахунки параметрів пружини і побудова її робочої характеристики; 5) визначення осадки пружини при різних значеннях сили її стиску експериментальним методом; 6) розрахункові та експериментальні залежності Таблиця 11.3

Розрахункові та експериментальні залежності F=f (λ)

Контрольні запитання 1. З якою метою використовують пружини в машинобудуванні? 2. Назвіть основні геометричні й числові параметри пружин. 3. Що таке податливість і жорсткість пружини? 4. Які матеріали використовують для виготовлення пружин? 5. Що являє собою робоча характеристика пружин? 6. Як побудувати робочу характеристику пружин розрахунковим методом? 7. Які параметри пружини були визначені експериментально? 8. Поясніть, унаслідок чого маємо розбіжності між параметрами пружин, визначених розрахунковим методом та експериментально? Література 1. Рудь Ю.С. Основи конструювання машин: Підручник для студентів інженерно-технічних спеціальностей вищих навчальних закладів. - 3-тє вид. переробл.–Кривий Ріг: Мінерал, 2005. - 462 с. 2. Павлище В.Т. Основи конструювання та розрахунок деталей машин: Підручник. - К.: Вища шк., 1993. - 556 с. 3. Прикладная механика. Лабораторный практикум: Учебн. пособие / В.Ф. Мальцев и др. – Одесса: Вища шк. Головное изд., 1988. – 176 с. СПРЯМУВАННЯ ”ІНЖЕНЕРНА МЕХАНІКА” РОЗДІЛ „ДЕТАЛІ МАШИН” Мета викладання дисципліни Надати студентам конструкторську підготовку в галузі проектування деталей та вузлів машин загального призначення, вивчити методи розрахунку і конструювання типових деталей та вузлів машин і механізмів на основі їх функціональної класифікації. Перелік знань, умінь, навичок студентів, отриманих під час вивчення дисципліни: знати призначення типових деталей та вузлів, особливості їх конструкції у готовому вигляді, основні критерії роботоздатності деталей та вузлів, методи їх конструювання, можливості систем автоматичного проектування деталей, методи оптимального проектування; уміти оцінювати технічне завдання, ставити та вирішувати задачі складання кінематичних схем механізмів та розрахункових схем деталей і вузлів, вибирати робочу методику проектування та вміти використовувати її, визначати конструкційний матеріал і конструкційне виконання деталі або вузла, розробляти складальні креслення та креслення загального виду. Суть дисципліни: призначення та основні властивості деталі або вузла, що проектується, проектний розрахунок за головним критерієм роботоздатності, розробка ескізів креслень, перевірочні розрахунки за іншими критеріями роботоздатності, розробка складальних та робочих креслень.

Зміст програми за темами Лекція 1-2. Передмова. Тема І. Надійність, основні критерії роботоздатності і розрахунку деталей машин. Надійність, як узагальнююча характеристика машин. Критерії роботоздатності машин і деталей. Міцність. Властивості матеріалів при змінній напрузі. Розрахунки деталей машин на міцність. Жорсткість. Стійкість проти спрацювання. Теплостійкість. Вібростійкість. Особливості розрахунку деталей машин. Вибір конструкційних матеріалів.

Лекція 3-4. Розділ 3.1. З'єднання деталей машин. Тема 2. Зварні з'єднання. Загальні відомості. Конструкція і розрахунок міцності. Міцність зварного з'єднання і допустима напруга. Лекція 5. Тема 3. Заклепкові, паяні, клейові з'єднання. Лекція 6-7. Тема 4. Різьбові з'єднання. Загальна характеристика. Геометричні параметри різьб. Основні типи різьб. Основні типи кріпильних деталей. Способи стопоріння різьбових з'єднань. Теорія гвинтової пари. Розрахунок на міцність стержня гвинта (болта) для різних випадків навантаження з'єднань. Розрахунок групових з'єднань. Матеріал різьбових виробів і допустима напруга. Лекція 8. Тема 5. З'єднання для закріплення деталей на валах і осях. Шпонкові з'єднання. Зубчасті (шліцові) з'єднання. Пресові з'єднання. Лекції 9-18. Розділ 2. Механічні передачі. Тема 6. Загальні відомості про механічні передачі. Зубчасті передачі. Загальні відомості. Короткі відомості про геометрію і кінематику. Контактна напруга. Умови роботи, види руйнування зуб'їв і розрахункове навантаження. Розрахунок прямозубих циліндричних передач на міцність. Особливості розрахунку косозубих та шевронних передач. Конструкція зубчастих коліс. Конічні зубчасті передачі. Особливості розрахунків конічних зубчастих передач. Матеріали і термообробка зубчастих коліс. Допустима напруга в розрахунках міцності зубчастих передач. Особливості розрахунків відкритих зубчастих передач. Передаточне відношення одно- і багатоступінчастих зубчастих передач. ККД. Особливості розрахунків планетарних передач. Циліндрична передача з зачепленням Новікова. Короткі відомості про гвинтові та гіпоїдні передачі. Хвильові зубчасті передачі. Лекція 19-20. Тема 7. Черв’ячні передачі. Загальні відомості та класифікація. Геометричні параметри. Кінематичні параметри, ККД. Сили в зачепленні. Розрахунок міцності зуб'їв. Матеріали, допустима напруга та конструкція деталей передачі. Розрахунок черв'яка на жорсткість. Тепловий розрахунок, охолодження черв'ячних передач. Лекція 2І. Тема 8. Ланцюгові передачі. Принцип дії та оцінка. Основні характеристики. Конструкція основних елементів. Сили в ланцюговій передачі. Критерії роботоздатності та розрахунку. Лекція 12. Тема 9. Фрикційні передачі. Загальні відомості. Основні типи фрикційних передач і варіаторів. Основи розрахунку міцності фрикційних передач. Лекція 23-24. Тема 10. Пасові передачі. Загальні відомості. Елементи пасових передач. Кінематичні та геометричні параметри. Сили і силові залежності. Напруга у вітках паса і її вплив на тягову здатність і довговічність. Критерії роботоздатності і розрахунок пасових передач на тягову здатність. Особливості розрахунку клинопасових передач. Лекція 25. Тема 11. Передача гвинт-гайка. Загальні відомості. Особливості розрахунку різьби гвинтових механізмів. Матеріал деталей передачі, допустимі значення напруги. Лекція 26-27. Розділ 12. Вали, підшипники, муфти. Тема 12. Вали та осі. Загальні відомості. Проектний розрахунок валів. Перевірочний розрахунок валів. Лекція 28-29. Тема 13. Підшипники ковзання. Призначення та класифікація підшипників. Загальні відомості і класифікація підшипників ковзання. Конструкція та матеріали підшипників ковзання. Критерії роботоздатності і режими тертя підшипників ковзання. Практичний розрахунок підшипників ковзання. Лекція 30. Тема 14. Підшипники кочення. Загальні відомості. Класифікація, матеріали деталей підшипників, їх точність. Основні критерії роботоздатності і розрахунку. Підбір підшипників кочення за статичною вантажопідйомністю. Підбір підшипників за динамічною вантажопідйомністю. Еквівалентне динамічне навантаження радіально-упорних підшипників. Лекція 31. Тема 15. Опорні вузли валів редукторів. Схеми установки підшипників. Типові опорні вузли валів редукторів. Кріплення підшипників на валах. Кріплення підшипників в корпусі. Лекція 32-33. Тема 16. Муфти приводів. Загальні відомості. Класифікація. Муфти некеровані. Глухі муфти. Муфти компенсуючі жорсткі. Муфти компенсуючі пружні. Муфти керовані. Муфти автоматичні (самокеровані). Лекція 34. Розділ ІV. Корпусні деталі, ущільнення, пружні елементи. Тема 17. Корпусні деталі. Корпус редуктора литий. Зварний корпус. Тема 18. Плити, рами. Загальна характеристика. Плити, рами. Лекція 35. Тема 19. Ущільнення рухомих з'єднань. Призначення, класифікація. Контактні ущільнення. Безконтактні ущільнення. Торцеві ущільнення. Ущільнення зворотно-поступальних рухомих з'єднань. Ущільнення нерухомих з’єднань. Листові прокладки. Ущільнення жорстких стиків. Ущільнення різьбових з'єднань. Лекція 36. Тема 20. Ущільнення нерухомих з'єднань. Листові прокладки. Ущільнення жорстких стиків. Ущільнення різьбових з’єднань. Лекція 37. Розділ V. Основи проектування машин. Тема 21. Основні положення проектування та конструювання машин. Види виробів. Зміст понять, задачі проектування та конструювання. Економічні основи проектування та конструювання машин. Зниження вартості створення машин. Область використання машин і конструктивна спадкоємність. Вибір конструкції машини. Компонування. Етапи створення технічних об'єктів. Види і комплектність конструкторських документів. Розробка робочої документації. Розробка робочих креслень деталей. Лекція 38-39 Тема 22. Принципи проектування і конструювання деталей та вузлів. Уніфікація при конструюванні вузлів та деталей. Раціональність конструкції вузлів та деталей. Рівномірність конструкції і рівнонавантаженність опор. Самоустановлення деталей з опорах, зменшення деформацій деталей. Спряження деталей. Складні деталі. Усунення місцевих послаблень деталей. Точність розміщення деталей у вузлах. Осьова фіксація деталей, ведення деталей по направляючим. Уникнення підгонки. Бомбінірування. Привалкові поверхні. Буртики. Фаски і галтелі. Лекція 40. Тема 23. Методи проектування і конструювання машин. Утворення похідних машин на базі уніфікації. Метод інверсії. Зменшення номенклатури об'єктів виробництва. Стандартні ряди чисел в машинобудуванні. Лекція 41. Тема 24. Автоматизація проектних та конструкторських робіт. Основні положення. Напрями використання і структура ДАПР. Поняття про оптимальне проектування. Поняття про теорію оптимізації. Оптимізація конструкції зубчастих передач. Проектування зубчастих передач на персональних комп'ютерах у діалоговому режимі.

Технічні засоби. При читанні лекцій використовуються рисунки для навчального телебачення, діапозитиви, плакати, натурні зразки редукторів, коробок передач, деталі машин загального призначення. Тематика практичних занять ПЗ.1. Методи і засоби дослідження деталей машин. ПЗ.2. Вивчення конструкції і розрахунок на міцність зварних з'єднань ПЗ. 3. Вивчення конструкції і розрахунок на міцність з паяних, клейових та пресових з'єднань. ПЗ.4. Розрахунок міцності стержня гвинта (болта) при різних випадках навантаження. ПЗ.5. Вивчення конструкції і розрахунок на міцність шпонкових, шліцьових з'єднань та з'єднань деталей посадкою з натягом. ПЗ 6. Розрахунок циліндричних передач на міцність. ПЗ.7. Розрахунок конічних передач на міцність. ПЗ.8. Розрахунок черв'ячних передач на міцність, тепловий розрахунок передач. ПЗ.9. Вивчення конструкцій і розрахунок ланцюгових передач. ПЗ.10. Розрахунок підшипників ковзання при різних видах тертя. ПЗ.11. Практичний розрахунок підшипників кочення.

Тематика лабораторних робіт

1. Рудь Ю.С., Гулівець О.А., Бурдо Ю.Й. Методичні вказівки до виконання лабораторної роботи №1. Вивчення теоретичних основ і засобів технічних вимірювань параметрів при випробуваннях та дослідженнях деталей машин. - Кривий Ріг: Видавничий центр КТУ, 2008.- 32 с. 2. Рудь Ю.С., Гулівець О.А., Бурдо Ю.Й. Методичні вказівки до виконання лабораторної роботи №2. Вивчення конструкції та визначення параметрів стандартних деталей різьбових з’єднань. - Кривий Ріг: Видавничий центр КТУ, 2008.- 20 с. 3. Рудь Ю.С., Гулівець О.А., Бурдо Ю.Й. Методичні вказівки до виконання лабораторної роботи №3. Визначення коефіцієнтів тертя в різьбі і на торці гайки.- Кривий Ріг: Видавничий центр КТУ, 2008.- 20 с. 4. Рудь Ю.С., Гулівець О.А., Бурдо Ю.Й. Методичні вказівки до виконання лабораторної роботи №4. Випробування болтового з’єднання, навантаженого силами зсуву. - Кривий Ріг: Видавничий центр КТУ, 2008.- 16 с. 5. Рудь Ю.С., Гулівець О.А., Бурдо Ю.Й. Методичні вказівки до виконання лабораторної роботи №5. Вивчення структури приводів машин та конструктивних особливостей їх елементів. - Кривий Ріг: Видавничий центр КТУ, 2008.- 36 с. 6. Рудь Ю.С., Гулівець О.А., Бурдо Ю.Й. Методичні вказівки до виконання лабораторної роботи №6. Вивчення конструкції та визначення основних параметрів циліндричного зубчастого редуктора. - Кривий Ріг: Видавничий центр КТУ, 2008.- 36 с. 7. Рудь Ю.С., Гулівець О.А., Бурдо Ю.Й. Методичні вказівки до виконання лабораторної роботи №7. Вивчення конструкції та визначення основних параметрів черв’ячного редуктора. - Кривий Ріг: Видавничий центр КТУ, 2008.- 24 с. 8. Рудь Ю.С., Бурдо Ю.Й., Гулівець О.А. Методичні вказівки до виконання лабораторної роботи №8. Визначення моментів і коефіцієнтів тертя в підшипниках ковзання. - Кривий Ріг: Видавничий центр КТУ, 2008.- 16 с. 9. Рудь Ю.С., Бурдо Ю.Й., Гулівець О.А. Методичні вказівки до виконання лабораторної роботи №9. Вивчення конструкції та умовних позначень підшипників кочення.- Кривий Ріг: Видавничий центр КТУ, 2008.- 16 с. 10. Рудь Ю.С., Бурдо Ю.Й., Гулівець О.А. Методичні вказівки до виконання лабораторної роботи №10. Вивчення втрат на тертя в підшипниках кочення. - Кривий Ріг: Видавничий центр КТУ, 2008.- 16 с. 11. Рудь Ю.С., Бурдо Ю.Й., Гулівець О.А. Методичні вказівки до виконання лабораторної роботи №11. Випробування гвинтової циліндричної пружини на стиск. - Кривий Ріг: Видавничий центр КТУ, 2008.- 24 с.

Технічні засоби. При виконанні лабораторних робіт та. практичних занять використовуються планшети та стенди навчальних лабораторій кафедри, натурні зразки вузлів та деталей машин, плакати, діафільми, кінофільми й ін.

Тематика домашніх завдань Завдання 1. З’єднання деталей машин: типи, конструкції, розрахунки. Завдання 2. Розрахунок гвинтового механізму (домкрата, відводки, знімача). Завдання 3. Розрахунок механічної передачі (циліндричної, конічної, черв’ячної). Тематика курсового проекту Курсовий проект з деталей машин - це перша самостійна розрахунково-графічна робота студентів, при виконанні якої вони набувають навички практичного конструювання. Мета курсового проектування: 1. Розширити і поглибити теоретичні знання, одержані студентами при вивченні курсу „Деталі машин” та суміжних дисциплін. 2. Закріпити навички практичних розрахунків із використанням обчислювальної техніки: мікрокалькуляторів, персональних комп’ютерів, ЕОМ. 3. Розвинути у студентів навички роботи із довідковою літературою, державними та галузевими стандартами. 4. Розвинути і закріпити у студентів навички графічних робіт з виконання конструкторської документації. 5. Розвинути у студентів навички самостійної науково-дослідної роботи шляхом більш глибокої розробки окремих питань курсового проекту. Проекти виконуються в обсязі 3-х листів формату А1, розрахункової записки - 30-40 сторінок. Перший лист - загальний вигляд приводу; другий лист - складальне креслення редуктора, третій лист - складальне креслення барабана (А2) та загальний вид рами або плити (А2). Креслення та записка виконується згідно з вимогами відповідних стандартів.

7. Критерії оцінки знань студентів з курсу „Деталі машин” Оцінки „відмінно” заслуговує той студент, який виявив повні та систематичні знання з теоретичного питання, поставленого в екзаменаційному білеті. При цьому він повинен демонструвати не репродуктивну розумову діяльність, а творчій підхід до навчального матеріалу дисципліни, повинен показати вміння аналізувати основні положення теоретичного питання, обґрунтувати можливість його використання для практичних цілей у промисловому виробництві, давати оцінку перевагам та недолікам даних з’єднань, передач, механізмів, деталей машин та вузлів. При відповіді студент має виявити повне знання основної навчальної літератури і достатньо глибоке знайомство із матеріалами додаткової літератури, рекомендованою робочою програмою. При розв’язуванні практичних задач з вибору конструктивних параметрів деталей машин, з’єднань, передач та ін., або з перевірки їх міцності та довговічності студент повинен самостійно вибирати раціональні методи розрахунку, використовувати необхідні рівняння та математичні залежності, будувати схеми розрахунків та моделі, приймати із довідникової літератури необхідні дані. Для одержання оцінки „відмінно” необхідно одержати не менше 45 балів за 50-ти бальною системою оцінки знань. Типові завдання: приводи конвеєрів разом із ведучим барабаном або зірочками й опорами, механічні лебідки, приводи металорізальних верстатів, транспортних і гірничих машин та інше. Оцінки "добре" заслуговує студент, який виявив достатньо повні та систематичні знання із теоретичного питання, поставленого в екзаменаційному білеті. Як і при відмінній оцінці знань, студент повинен продемонструвати творчий підхід до навчального матеріалу дисципліни, уміння аналізувати основні положення теоретичного матеріалу, обґрунтовувати можливість його використання для практичних цілей у промисловому виробництві, давати оцінку перевагам та недолікам даних з'єднань, передач, механізмів, деталей машин та вузлів. При розв’язуванні практичних задач з вибору конструктивних параметрів деталей машин, з'єднань, передач тощо, або із перевірки їх міцності та довговічності, студент повинен самостійно вибрати правильні методи розрахунку, використовувати необхідні рівняння та математичні залежності, будувати схеми розрахунків та моделі, приймати із довідникової літератури необхідні параметри. Для одержання оцінки „добре” необхідно одержати не менше 35 балів за 50-ти бальною системою оцінки знань. Оцінки „задовільно” заслуговує студент, який виявив при опитуванні знання з основ теорії розрахунків конструктивних розмірів деталей машин або із визначення їх міцності та довговічності. Студент повинен уміти обґрунтовувати можливість використання своїх знань з практичною метою у промисловому виробництві, давати задовільну оцінку перевагам та недолікам з’єднань, передач, механізмів, деталей та вузлів машин. Студент повинен представити правильний і повний розв’язок не менше однієї практичної задачі з вибору конструктивних параметрів деталей машин або із перевірки їх міцності, а з другої задачі запропонувати правильний метод і хід рішення, побудувати правильні схеми розрахунків та моделі, прийняти із довідникової літератури необхідні дані. Для одержання оцінки „задовільно” необхідно одержати не менше 25 балів за 50-ти бальною системою оцінки знань.

Рекомендована література Основна література: 1. Иванов М.Н. Детали машин. – М.: Высшая школа, 1991. – 383 с2. 2. Павлище В.Т. Основи конструювання. – К.: Вища шк., 1993. - 556 с. 3. Решетов Д.Н. Детали машин. – М.: Машиностроение, 1989. – 496 с. 4. Рудь Ю.С. Основы конструирования машин. -Кривий Ріг: КТУ, 1996.- 564 с.

Додаткова література: 1. Анурьев В.И. Справочник конструктора-машиностроителя.- В 3-х т. – М.: Машиностроение, 1979 – 1982. – Т.1. – 728 с.; Т.2. – 559 с.; Т.3. – 557 с. 2. Баласанян Р.А. Атлас деталей машин. – Харків: Основа, 1996. – 256 с. 3. Гаркунов Д.Н. Триботехника. – М.: Машиностроение, 1985. – 424 с. 4. Гузенко П.Г. Детали машин. – М.: Высшая школа, 1986. – 359 с. 5. Детали машин. Справочник. В 3-х т. / Под ред. Н.А. Ачеркана. - М., 1968 – 1969. - Т.1. – 440 с., Т.2.– 408 с.; Т.3. – 471 с. 6. Допуски и посадки: Справочник / Под ред. В.Д. Мягкова. - М., 1978. – 771 с. 7. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование: Учебное пособие. – 2-е изд., перераб. и дополн. – Высшая школа, 1990. – 399 с. 8. Заблонский К.И. Основы проектирования машин. – К.: Вища школа, Головное издательство, 1981.-312 с. 9. Зубчатые передачи: Справочник / Под ред. Е.Г. Гинзбурга. – Л.: Машиностроение, 1989. – 416 с. 10. Иосилевич Г.Б. Детали машин. – М.: Машиностроение, 1988. – 368 с. 11. Киркач Н.Ф., Баласанян Р.А. Расчет и проектирование деталей машин. – Х.: Основа, 1991. – 276 с. 12. Кудрявцев В.Н. Детали машин. – Л.: Машиностроение, 1980. – 464 с. 13. Орлов П.И. Основи конструирования: Справочнометодическое пособие / Под ред. П.Н. Учаева. – М.: Машиностроение, 1988. – Т.1. – 560 с.; Т.2. – 544 с. 14. Подшипники качения: Справочник-католог / Под ред. В.Н. Нарышкина, Р.В. Корастошевского. – М.: Машиностроение, 1984. – 280 с. 15. Поляков В.С., Барбаш И.Д., Раховский О.А. Справочник по муфтам. – М.: Л.: Машиностроение, 1979. – 351 с. 16. Проников А.С. Надежность машин.- М.: 1978. – 576 с. 17. Расчет на прочность деталей машин: Справочник /И.А. Биргер, Б.Ф. Шар, Г.Б. Иосилевич. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1993. – 640 с. 18. Трение, изнашивание, смазка: Справочник. В 2-х кн.- М.: 1978-1979. Кн. 1 – 400 с.; Кн. 2 – 369 с. 19. Цехнович Л.И., Петриченко И.П. Атлас конструкций редукторов. – К.: Вища школа, 1990. – 151 с.

ЗМІСТ Передмова…………………………………………..............................3 Лабораторна робота 1. ВИВЧЕННЯ ОСНОВ ТЕХНІЧНИХ ВИМІРЮВАНЬ І ЗАСОБІВ ВИМІРЮВАННЯ ПАРАМЕТРІВ ПРИ ВИПРОБУВАННЯХ ТА ДОСЛІДЖЕННЯХ ДЕТАЛЕЙ МАШИН.............................................................................................4 Лабораторна робота 2. ВИВЧЕННЯ КОНСТРУКЦІЇ ТА ВИЗНАЧЕННЯ ПАРАМЕТРІВ СТАНДАРТНИХ ДЕТАЛЕЙ РІЗЬБОВИХ З’ЄДНАНЬ…………………………………………......30 Лабораторна робота 3. ВИЗНАЧЕННЯ КОЕФІЦІЄНТІВ ТЕРТЯ В РІЗЬБІ І НА ТОРЦІ ГАЙКИ…………………………….....................42 Лабораторна робота 4. ВИПРОБУВАННЯ БОЛТОВОГО З’ЄДНАННЯ, НАВАНТАЖЕНОГО СИЛАМИ ЗСУВУ………….....60 Лабораторна робота 5. ВИВЧЕННЯ СТРУКТУРИ ПРИВОДІВ МАШИН ТА КОНСТРУКТИВНИХ ОСОБЛИВОСТЕЙ ЇХ ЕЛЕМЕНТІВ....................................................................................71 Лабораторна робота 6. ВИВЧЕННЯ КОНСТРУКЦІЇ ТА ВИЗНАЧЕННЯ ОСНОВНИХ ПАРАМЕТРІВ ЦИЛІНДРИЧНОГО ЗУБЧАСТОГО РЕДУКТОРА........................................................103 Лабораторна робота 7. ВИВЧЕННЯ КОНСТРУКЦІЇ ТА ВИЗНАЧЕННЯ ОСНОВНИХ ПАРАМЕТРІВ ЧЕРВ’ЯЧНОГО РЕДУКТОРА.................................................................................136 Лабораторна робота 8. ВИЗНАЧЕННЯ МОМЕНТІВ І КОЕФІЦІЄНТІВ ТЕРТЯ В ПІДШИПНИКАХ КОВЗАННЯ………157 Лабораторна робота 9. ВИВЧЕННЯ КОНСТРУКЦІЇ ТА УМОВНИХ ПОЗНАЧЕНЬ ПІДШИПНИКІВ КОЧЕННЯ...................................169 Лабораторна робота 10. ВИВЧЕННЯ ВТРАТ НА ТЕРТЯ В ПІДШИПНИКАХ КОЧЕННЯ..... …………………………………....182 Лабораторна робота 11. ВИПРОБУВАННЯ ГВИНТОВОЇ ЦИЛІНДРИЧНОЇ ПРУЖИНИ НА СТИСК....................................202 РОБОЧА ПРОГРАМА З ДИСЦИПЛІНИ „ДЕТАЛІ МАШИН”.....212

Навчальне видання

Рудь Юрій Савелійович Гулівець Олександр Антонович Бурдо Юлій Йосипович ЛАБОРАТОРНИЙ ПРАКТИКУМ З ДЕТАЛЕЙ МАШИН Навчальний посібник

Видавничий центр, КТУ Директор М.С. Куций Редактор А.С. Шевченко Комп'ютерний набір та верстка: Д.М. Фурса, О.С. Білоножко

Здано до набору 12.03.2008. Підписано до друку 25.04.08. Формат 148х210. Папір друк. №2. Гарнітура літературна. Умовн.- друк. арк. 18,2. Обл.-вид. арк. 18,8. Тираж 200 прим. Видавн. №. Видавничий центр Криворізького технічного університету. 50027, Кривий Ріг, вул. ХХІІ партзїзду, 11, тел. (0564) 409-17-23.

|

|||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 323; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.38.41 (0.183 с.) |

Види пружних елементів

Види пружних елементів

(11.1)

(11.1) - допустиме напруження кручення витків.

- допустиме напруження кручення витків.

при граничному навантаженні Fгр і перевіряють умову міцності за

при граничному навантаженні Fгр і перевіряють умову міцності за . (11.3)

. (11.3) , (11.4)

, (11.4)

і F будують робочу характеристику пружини, користуючись рис. 11.2, б.

і F будують робочу характеристику пружини, користуючись рис. 11.2, б. згідно з табл. 11.3 і порівняння їх.

згідно з табл. 11.3 і порівняння їх.