Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вводные понятия в курсе ДМ и ОКСтр 1 из 19Следующая ⇒

ВВОДНЫЕ ПОНЯТИЯ В КУРСЕ ДМ и ОК Лекция 1 Вводные понятия в курсе ДМ и ОК. Классификация Типовых деталей машин Машины и приборы состоят из деталей и узлов. Деталью называют элемент конструкции, изготовленный из материала одной марки без применения сборочных операций. Детали частично могут объединяться в сборочные единицы (узлы). Сборочной единицей называют совокупность деталей, соединенных на предприятии-изготовителе посредством сборочных операций и предназначенных для совместной работы. Простейшая сборочная единица может включаться как составная часть в более сложную. Характерными примерами сборочных единиц являются по мере нарастания сложности подшипник, узел опоры, редуктор. В машинах количество деталей исчисляется сотнями и тысячами. Несмотря на различное конструктивное оформление и назначение машин, большинство деталей и сборочных единиц (узлов) в них являются типовыми. Типовыми называют детали, которые встречаются практически в любой машине и независимо от назначения машины выполняют одинаковые функции. Типовые детали можно объединить в несколько характерных групп: - детали соединений (резьбовых, заклепочных, шпоночных, шлицевых, сварных, клеммовых, прессовых и т.д.); - детали передач (зубчатых цилиндрических и конических, червячных, ременных, цепных, фрикционных и т.д.) - валы и оси; - опоры валов и осей (подшипники); - детали муфт; - упругие элементы (пружины, рессоры); - корпусные детали.

Требования, предъявляемые к современным машинам Детали и узлы машин, как и машины в целом, характеризуются работоспособностью, надежностью, технологичностью, экономичностью и эстетичностью. Работоспособностью называют состояние деталей, при котором они способны нормально выполнять заданные функции с параметрами, установленными нормативно-технической документацией. Под надежностью понимают свойство изделия сохранять свою работоспособность в течение заданного промежутка времени или требуемой наработки. Технологичными называют детали и узлы, требующие минимальных затрат средств, времени и труда в производстве, эксплуатации и ремонте. Основными критериями работоспособности и расчета деталей машин являются: прочность, жесткость, износостойкость, коррозионная стойкость, теплостойкость, виброустойчивость. Значение того или иного критерия для данной детали зависит от ее функционального назначения и условий работы. Например, для крепежных винтов главным критерием является прочность, а для ходовых винтов - износостойкость.

Основы расчета на прочность изучают в курсе сопротивления материалов. В курсе «Детали машин» общие методы расчетов на прочность рассматривают в приложении к конкретным деталям и придают им форму инженерных расчетов. Нагрузки на детали машин и напряжения в них могут быть постоянными и переменными по времени. Детали, подверженные постоянным напряжениям в чистом виде, в машинах не встречаются. Однако отдельные детали работают с мало изменяющимися напряжениями, которые при расчете можно принимать за постоянные. Переменные напряжения характеризуются циклом изменения напряжений: при отнулевом цикле напряжения меняются от нуля до максимума; при знакопеременном симметричном цикле напряжения меняются от отрицательного до такого же положительного значения. Нагрузки могут изменяться плавно или прикладываться внезапно (удары). Перечислим нагрузки, действующие на ДМ: - рабочие усилия; - силы инерции; - силы трения; - ударные нагрузки; - усилия, возникающие при изготовлении детали; - усилия, возникающие при сборке; - силы от температурных деформаций; - силы собственного веса детали; - атмосферные нагрузки. При расчетах деталей машин различают номинальную нагрузку и расчетную. Номинальная нагрузка - это наибольшая из длительно действующих нагрузок на сечение детали. Расчетная нагрузка получается умножением номинальной на коэффициент нагрузки. Жесткость характеризуется изменением размеров и формы детали под нагрузкой. Расчет на жесткость предусматривает ограничение упругих перемещений деталей в пределах, допустимых для конкретных условий работы. Изнашивание -процесс постепенного изменения размеров деталей в результате трения. При этом увеличиваются зазоры в подшипниках, в зубчатых зацеплениях и т.п. Увеличение зазоров снижает качественные характеристики механизмов -к.п.д., надежность, точность и т.д.

Коррозия - процесс постоянного разрушения поверхностных слоев металла в результате окисления. Коррозия является причиной преждевременного разрушения многих конструкций. Для защиты от коррозии применяют антикоррозионные покрытия или изготовляют детали из специальных коррозионноустойчивых материалов. Теплостойкость. Нагрев деталей машин может вызвать: понижение прочности материала и появление ползучести; понижение защищающей способности масляных пленок, а, следовательно, увеличение изнашивания деталей; изменение зазоров в сопряженных деталях, которое может привести к заклиниванию или заеданию и т.п. Виброустойчивостъ. Вибрации вызывают дополнительные переменные напряжения и, как правило, приводят к усталостному разрушению деталей Лекция 2 СОЕДИНЕНИЯ ДЕТАЛЕЙ Лекция 3. Лекция 4 Соотношение между окружными и осевыми усилиями в винтовой паре. Лекция 5 Заклепочные соединения Заклепка представляет собой сплошной или полый стержень круглого сечения с головками на концах, одну из которых, называемую закладкой, выполняют на заготовке заранее, а вторую, называемую замыкающей, формируют при клепке (осадке). Заклепочные соединения образуют постановкой заклепок в совмещенные отверстия соединяемых элементов и расклепкой с осаживанием стержня. Основными материалами склепываемых деталей являются малоуглеродистые стали Ст.0, Ст.2, Ст.3, цветные металлы и их сплавы. Требования к материалу заклепки: 1. Высокая пластичность для облегчения процесса клепки; 2. Одинаковый коэффициент температурного расширения с материалом деталей во избежание дополнительных температурных напряжений в соединении при колебаниях температуры. 3. Однородность с материалом склепываемых деталей для предотвращения появления гальванических токов, сильно разрушающих соединения.

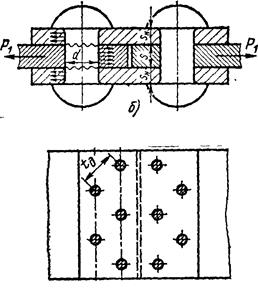

Рисунок 10

Расчет на прочность основан на следующих допущениях: - силы трения на стыке деталей не учитывают, считая, что вся нагрузка передается только заклепками; - расчетный диаметр заклепки равен диаметру отверстия d0; - нагрузки между заклепками распределяются равномерно. Рассмотрим простейший заклепочный шов - однородный односрезный внахлестку. При нагружении соединения силами F, листы стремятся сдвинуться относительно друг друга. Запишем условие прочности заклепки на срез (разрушение стержня заклепки нахлесточного соединения происходит по сечению, лежащему в плоскости стыка соединяемых деталей)

Рисунок 11

отсюда требуемый диаметр заклёпки:

В зонах контакта боковых поверхностей заклепки с листами происходит сжатие материалов. Давление в зоне контакта называют напряжением смятия. Считая, что эти напряжения равномерно распределены по площади смятия, запишем условие прочности

Здесь Асм - площадь смятия, условно равная площади проекции поверхности контакта на плоскость, перпендикулярную действующей силе; [σ]`см -допускаемое напряжение на смятие для менее прочного из контактирующих материалов. Рассмотрим многорядное двухсрезное заклепочное соединение с двумя накладками.

Рисунок 12

,

где i - число плоскостей среза одной заклепки; z-число заклепок.

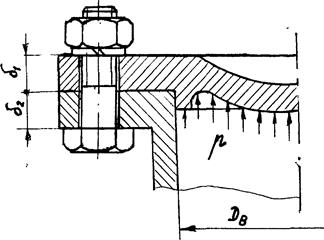

Лекция 6 Лекция 7 Расчет на прочность группы предварительно затягиваемых болтов, Деталей соединения Затяжка болта должна обеспечить герметичность соединения или не раскрытие стыка под нагрузкой. Задача о распределение нагрузки между элементами такого соединения статически неопределима и решается с учетом деформаций этих элементов. Для решения задачи стягиваемые детали заменим эквивалентными по жесткости втулками, а внешнюю нагрузку приложим к верхнему и нижнему торцам втулок симметрично относительно оси болта. Обозначим: Fзат - сила затяжки болта; Fвн = R/z- внешняя нагрузка соединения, приходящаяся на один болт. При затяжке болтового соединения происходит растяжение болта и сжатие стягиваемых деталей. После приложения внешней нагрузки к затянутому соединению болт дополнительно растянется на некоторую величину ∆, а величина деформации сжатия деталей уменьшится на ту же величину.

Отношение

называется податливостью. Податливость – это деформация, вызванная единичной силой.

.

При определении податливости деталей полагают, что деформации от гайки и головки болта распространяются вглубь деталей по конусам, которые называются конусами влияния. Приравнивая объем этих конусов к объему цилиндра, находим диаметры заменяющих цилиндров влияния. Угол α принимают в пределах 300...450.

] Если обозначить χ коэффициент внешней нагрузки (учитывает приращение нагрузки болта в долях от силы Fвн), то дополнительная нагрузка болта равна χ∙Fвн, а уменьшение затяжки стыка (1-χ)∙Fвн. Значение коэффициента χ определяют по условию равенства дополнительных деформаций болта и деталей:

∆=χ∙Fвн∙λб=(1-χ)∙Fвн∙λд; χ∙λб=λд-χ∙λд =>

Или, переходя к жесткостям, имеем:

Расчётная нагрузка на болт:

,

т.к. Сд > Сб, то, исходя из опытов расчётов, принимают:

Расчётная нагрузка с учётом крутящего момента затяжки: Fб.расч.=1,3∙Fзат+χ∙Fвн

Лекция 8 Клеммовые соединения

.

Лекция 9 Лекция 10 Шлицевые соединения. Шлицевое соединение условно можно рассматривать как многошпоночное, у которого шпонки выполнены за одноцелое с валом. Их применяют для неподвижного и подвижного соединения валов со ступицами деталей. По сравнению со шпоночными соединениями они имеют меньшие радиальные габариты, высокую несущую способность, взаимозаменяемы и обеспечивают хорошее центрирование деталей. По форме поперечного сечения различают три типа соединений: прямобочные, эвольвентные и треугольные.

Основные типы зубчатых соединений: а — прямобочное; б — эвольвентное; в — треугольное

Рисунок 27

Соединения с прямобочными зубьями наиболее распространены в машиностроении. В зависимости от числа зубьев и их высоты стандартом предусмотрены три серии соединений для валов с диаметром от 23 до 125 мм. Соединения с треугольными зубьями применяют преимущественно в приборостроении при малых радиальных габаритах. Условие прочности по допускаемым напряжениям имеет вид

Здесь dm- средний диаметр соединения; z - число зубьев; h- высота зуба; l - длина поверхности контакта зубьев; ψ = 0,7- 0,8 - коэффициент, учитывающий концентрацию контактных давлений на краях соединения.

МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ Лекция 11 Назначение Согласование режима работы двигателя с режимом работы исполнительного органа машины осуществляется с помощью передач. Необходимость введения передачи как промежуточного механизма между двигателем и исполнительным органом машины связана с решением различных задач: - требуемые скорости движения рабочих органов машины, как правило, не совпадают с оптимальными скоростями двигателя; - для большинства технологических и транспортных машин необходима возможность регулирования скорости; - двигатели обычно выполняют для равномерного вращательного движения, а в машинах иногда оказывается необходимым поступательное движение; - необходимостью привода нескольких исполнительных органов от одного двигателя. В машиностроении применяют механические, электрические, гидравлические и пневматические передачи. Все механические передачи разделяют на две основные группы: передачи, основанные на использовании трения (ременные, фрикционные); передачи, основанные на использовании зацепления (зубчатые, червячные, цепные, винтовые). Если передаточный механизм предназначен для снижения угловой скорости и соответственно для увеличения крутящего момента, то его называют редуктором. Передаточный механизм, повышающий угловую скорость называют мультипликатором. Передачи выполняют с постоянным или регулируемым передаточным отношением. Регулирование передаточного отношения может быть ступенчатым или бесступенчатым. Ступенчатое регулирование выполняют в коробках скоростей с зубчатыми колесами, в ременных передачах со ступенчатыми шкивами и т.п. Бесступенчатое регулирование - с помощью фрикционных или цепных вариаторов. Механические передачи ступенчатого регулирования с зубчатыми колесами обладают высокой работоспособностью и поэтому широко применяются в машиностроении. Механические передачи бесступенчатого регулирования обладают меньшей нагрузочной способностью и имеют меньшее распространение. Конкурентами этих передач являются гидравлические передачи, которые позволяют передавать большие мощности и иметь сравнительно простую систему автоматического регулирования.

Вращательного движения К основным характеристикам передач можно отнести следующие: - мощность на входе и на выходе, N [1 bt=1H*m/c]; - быстроходность, которая выражается частотой вращения на входе и на выходе, n [об/мин] или угловой скоростью ω [рад/с].

Дополнительными характеристиками являются:

- передаточное отношение

- крутящий момент или,

где N – мощность в киловаттах, w - угловая скорость в рад/с, n – частота вращения в об/мин, T – крутящий (вращающий) момент в Нм.

Лекция 12 Нагрузка Силы взаимодействия между зубьями принято определять в полюсе зацепления. Распределенную по контактной линии нагрузку в зацеплении заменяют равнодействующей Fn, которая направлена по линии зацепления. Силами трения пренебрегают, т.к. они малы. Для удобства при расчетах равнодействующую силу раскладывают на составляющие: - в цилиндрических прямозубых (рисунок 28а) и шевронных (рисунок 28б) передачах на окружную силу Ft и радиальную силу Fr; - в косозубой (рисунок 28в) передаче на окружную, радиальную и осевую Fa силы. Осевая сила Fa, дополнительно нагружающая опоры валов, является недостатком косозубых передач.

Fr=Ft∙tg∙αw

а)

Fr=Ft∙tg∙αw

б)

в)

Рисунок 28

В зубчатых передачах введено понятие удельной окружной силы

,

где b - ширина колеса. При работе зубчатой передачи вследствие возможных неточностей изготовления и сборки, в зацеплении возникают дополнительные динамические нагрузки. Кроме того, деформация валов и зубчатых колес приводит к неравномерному распределению нагрузки по длине зуба, вызывая ее концентрацию. Поэтому при расчетах берут расчетную удельную нагрузку:

Здесь WHt, WFt - расчетная удельная окружная сила при расчетах передачи на контактную выносливость и изгибную прочность; KHβ, KkFβ - коэффициенты концентрации нагрузки, учитывающие неравномерность распределения нагрузки по длине зуба; KHv, KHv - коэффициенты, учитывающие наличие динамических нагрузок.

Лекция 13 Проектировочные расчеты При проектировочном расчёте закрытых передач (из условия контактной выносливости) необходимо определить размеры передачи по основным характеристикам передачи: T1, T2, ω1 и ω2. с этой целью формула решается относительно межосевого расстояния αW. Межосевое расстояние запишем через диаметры:

Обозначим

Ка - коэффициент межосевого расстояния. При стальных колёсах Ка=49,5 МПа. Тогда формула для проектировочного расчёта примет вид:

Размеры закрытых передач определяют из расчёта на контактную прочность, а затем зубья проверяются на изгибную прочность. Открытые передачи рассчитываются исходя из изгибной выносливости. Решение сводится к определению модуля передачи. С целью получения формулы для проектировочного расчёта открытых передач выразим

при x1=0; x2=0; dw1=d1=m∙z1; dw2=d2=m∙z2.

Вводим коэффициент ширины зубчатого венца относительно диаметра и подставляем в формулу:

Принимая

Далее модуль зацепления необходимо округлить до стандартной величины.

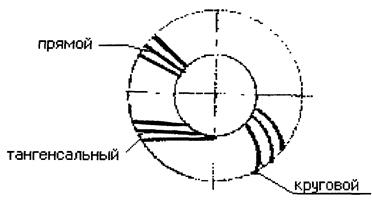

Лекция 14 Лекция 15 Недостатки, классификация Конические колёса применяют для передачи вращения между валами с пересекающимися осями. Наибольшее распространение имеют передачи, когда оси валов пересекаются под углом δ1+δ2=90° (такая передача называется ортогональной). Конические колёса выполняют с прямыми, тангенциальными и круговыми зубьями.

Рисунок 37

Вместоначальных и делительных цилиндров цилиндрических колёс в конических колёсах вводят понятия начальных и делительных конусов, которые, как правило, совпадают. На начальных поверхностях скорости относительного скольжения зубьев равны нулю.

Лекция 16 Усилия в зацеплении зубьев Сила взаимодействия между витками резьбы червяка и зубьями червячного колеса может быть разложена на три взаимно перпендикулярные составляющие: окружную, осевую и радиальную сил. На рисунке показаны эти составляющие для витка резьбы червяка.

Рисунок 46

Окружная сила червяка Ft1, равная осевой силе колеса Fa2:

Окружная сила колеса Ft2, равная осевой силе червяка Fa1:

Радиальная сила:

Fr1=Fr2=Ft2·tgα.

Нормальная (полная) нагрузка:

Напряжениям Так как червяки изготавливают из более прочного материала, чем венцы червячных колес, то на прочность проверяют только зубья колеса. Основные причины выхода из строя червячных передач - поверхностное разрушение, заедание и износ зубьев. Усталостное выкрашивание рабочих поверхностей зубьев происходит в передачах с колесами, изготовленными из твердых бронз. Поломка зубьев главным образом происходит после их износа. В связи с тем, что поверхностное разрушение зубьев зависит от контактных напряжений, а поломка -от напряжений изгиба, червячные колеса рассчитывают на прочность по контактным напряжениям и напряжениям изгиба. Особенности расчета на контактную прочность. По аналогии с расчетом зубчатой передачи наибольшее контактное напряжение определяют по формуле Герца:

При этом ρпр=ρ2, т.к. ρ1=∞ (витки червяка имеют профиль прямобочной рейки). Для бронзы Е =0,98∙105 МПа, а Епр = 1,33 . 105 Мпа. После преобразования исходной формулы получают формулу проверочного расчета червячной передачи:

Решив уравнение относительно aw,получают формулу проектировочного расчета:

Коэффициент нагрузки КH принимают в пределах 1,1...1,3. Допускаемые контактные напряжения для безоловянистых бронз и чугунов выбирают из условия сопротивления заеданию в зависимости от скорости скольжения: [σ]2=300-25∙Vs (бронза); [σ]2=180-45∙Vs

Для оловянистых бронз допускаемое контактное напряжение выбирают из условия сопротивления материала поверхностной усталости:

Особенности расчета на изгибную прочность. Этот расчет производится как проверочный. Вывод формулы аналогичен расчету зубьев цилиндрических косозубых колес. При этом в формулу вводят следующие поправки и упрощения. Зубья червячного колеса вследствие дуговой формы на 40 % прочней зубьев цилиндрического косозубого колеса. Особенности формы зуба червячных колес учитывает коэффициент формы зуба -УР. Причем он выбирается с учетом эквивалентного числа зубьев колеса:

Допускаемые напряжения изгиба для всех видов бронз:

Тепловой расчет В червячных передачах из-за повышенного трения скольжения в зацеплении происходит выделение большого количества теплоты, которая нагревает масло. А нагрев масла выше 95°С приводит к потере им защитной способности и к опасности заедания. Поэтому отвод теплоты в окружающую среду должен быть достаточным для предотвращения перегрева масла. Количество теплоты, выделяющейся в передаче в секунду, или тепловая мощность:

Количество теплоты, отводимой наружной поверхностью корпуса в секунду:

где А-площадь поверхности охлаждения; tp- температура масла; t0 - температура воздуха; К - коэффициент теплоотдачи; К=9...17Вт/(м2∙град). Если естественного охлаждения недостаточно Лекция 17 Геометрия ременных передач а) При проектировочном расчете плоскоременной передачи диаметр меньшего шкива рекомендуется приближенно определять по формуле М.А.Саверина:

б) Минимальное значение диаметра меньшего шкива клиноременной передачи определяют по таблице в зависимости от профиля ремня. Межосевое расстояние ременной передачи рекомендуется: - для плоскоременных передач

-для клиноременных передач принимают

Угол между ветвями ремня определяется из вспомогательного треугольника

отсюда в радианах

Рисунок 50

Угол обхвата на малом шкиве в градусах:

Для плоскоременной передачи рекомендуют брать минимальный угол обхвата [α]=150º, для клиноременной – [α]=120º Расчётная длина ремня L равна сумме длин прямолинейных участков и дуг обхвата шкивов.

Здесь косинус разложен в степенной ряд и взяты два первых члена этого ряда (что достаточно для практической точности расчетов)

Межосевое расстояние при окончательно установленной длине ремня

При расчётах длин ремней и межосевых расстояний клиноременных передач оперируют расчётными диаметрами шкивов по нейтральному слою ремня.

Кинематика ременных передач Окружные скорости шкивов при работе передачи

За счет упругого проскальзывания ремня V1>V2 Относительная потеря скорости на шкивах характеризуется коэффициентом скольжения

тогда V2=V1∙(1-ε)

Передаточное отношение

При нормальном режиме работы обычно d= 0,01 - 0,02.

Ременных передач Начальное натяжение ремня Fo выбирают по условию, при котором ремень мог бы передавать полезную нагрузку, сохраняя натяжение достаточно длительное время, не получая большой вытяжки, и имел бы удовлетворительную долговечность. До передачи вращения ветви испытывают одинаковое начальное натяжение Fo. Напряжение от предварительного натяжения равно s0=1,8 МПа для плоских ремней и s0=1,2 МПа - для клиновых. Рассмотрим передачу полезной нагрузки Ft

Соотношение натяжений ведущего F1 и ведомого F2 ветвей при работе без учета центробежных сил определяют по известному уравнению Л. Эйлера, выведенному для нерастяжимой нити.

где е - основание натуральных логарифмов; γ- угол скольжения; приближенно равным 0,7 угла обхвата α.

Рисунок 51

Соответствующие напряжения растяжения в ведущей и ведомой ветвях:

Полезное напряжение

В то же время

При изгибе ремня толщиной δ на шкиве диаметра D относительные удлинения наружных волокон равны δ/D. Напряжение изгиба в предположенном постоянстве модуля упругости

При вращении шкивов под действием центробежных сил ремень испытывает дополнительные напряжения растяжения

σц=ρ∙V2,

где V1 м/с; ρ – кг/м3 – плотность (для прорезиненных ρ=1100…1200 кг/м3; кожа ρ=1000÷1100 кг/м3)

Рисунок 52

Все силы проецируем на ось, перпендикулярную оси С'

Наибольшее суммарное напряжение в поперечном сечении ремня в месте его набегания на малый шкив (рисунок 53, на котором изображена эпюра суммарных напряжений в работающем ремне).

Рисунок 53 Основными критериями работоспособности ременных передач являются: - тяговая способность ремня - это способность передавать определенную нагрузку без пробуксовывания ремня; - долговечность ремня.

Лекция 18 На тяговую способность Расчет основан на кривых скольжения, которые получают экспериментальным путем. По оси ординат откладывают коэффициент скольжения e и к.п.д. передачи, а по оси абсцисс графика - нагрузку, выраженную через коэффициент тяги:

Рисунок 54 При построении кривых постепенно повышают полезную нагрузку Ft при постоянном натяжении F1 + F2 = 2Fo, замеряя при этом скольжение и к.п.д. передачи. При возрастании коэффициента тяги от 0 до критического значения φ0 наблюдается только упругое скольжение. В зоне φ0 - φmax наблюдается как упругое скольжение ремня, так и частичное буксование. Рабочую нагрузку желательно выбирать ближе к φ0 и слева от него. Для разных материалов ремней φ0 в пределах 0,4... 0,6. На основе кривых скольжения для плоскоременной передачи со следующими параметрами: α1=α2=180º; V=10м/с определено допускаемое полезное напряжение [st]0 и установлена экспериментальная зависимость для ее нахождения.

(полезное допускаемое напряжение для идеальной передачи, S- запас тяговой способности по буксованию S=l,2... 1,4) Поскольку реальные передачи могут иметь другие параметры, то полезное допускаемое напряжение для реальной (конкретной) передачи определяют при помощи поправочных коэффициентов, учитывающих геометрию, кинематику и режим работы проектируемой передачи:

Со - учитывает условия натяжения и расположения передачи Сα - 1-0,003∙(180°-α0) - учитывает угол обхвата α Cv - 1,04 - 0,0004∙V2 - учитывает скорость ремня Ср - коэффициент режима работы (1- при одной смене.; 2 смены=0,87; 3 смены=0,72)

Полезную силу Ft и мощность N, передаваемые ремнем можно определить, если известно сечение: [Ft]=A∙[σt]; [N]=[Ft]∙V

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 128; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.118.99 (0.397 с.) |

,

,

По закону Гука

По закону Гука

Жесткость (величина обратная податливости) - сила, вызывающая единичную деформацию (

Жесткость (величина обратная податливости) - сила, вызывающая единичную деформацию ( ):

): Податливость болта равна сумме податливостей его участков:

Податливость болта равна сумме податливостей его участков:

Рисунок 14

Рисунок 14

;

;

- механический коэффициент полезного действия

- механический коэффициент полезного действия

(контактная выносливость);

(контактная выносливость);  (изгиб).

(изгиб).

.

.

,

,

, получаем

, получаем

.

.

,

,

,

, , то необходимо увеличить поверхность охлаждения применяя охлаждающие ребра или применить искусственное охлаждение.

, то необходимо увеличить поверхность охлаждения применяя охлаждающие ребра или применить искусственное охлаждение.

и

и

=>

=>