Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Полные параметры рабочей среды.Содержание книги Поиск на нашем сайте Тема № 4 Потери на рабочих лопатках и с выходной скоростью. Наличие сопротивлений на лопатках отрицательно влияет на скорости пара. Кинетическая энергия, затраченная на преодоление этих вредных сопротивлений, может быть определена для пара массой 1кг по формуле:

q л = w 2t2 / 2 - w 22 / 2 = w 22 / 2y2 - w 22 / 2 = (1 / y2 – 1)(w 22 / 2) (12.16)

Где: w 2t – относительная теоретическая скорость; w 2 – действительная скорость.

Кинетическая энергия, затраченная на преодоление сопротивлений на лопатках, преобразуется в теплоту, увеличивая энтальпию пара. Процесс расширения пара в ступени с реактивностью с учетом этой потери изобразится на i – s диаграмме так.

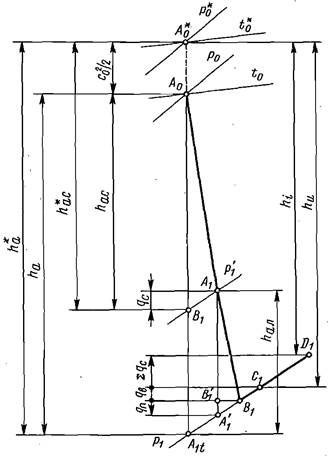

Рис. 12.6. Процесс расширения пара в ступени турбины на i – s диаграмме Пусть точка А1 (рис. 12.6) характеризует состояние пара после сопл; тогда в этой точке начнется процесс расширения на рабочих лопатках. Проведя из нее изоэнтропу до пересечения с изобарой р1, получим линию А1 А'1 изоэнтропийного процесса расширения на рабочих лопатках.

Для определения состояния пара в конце действительного процесса расширения пара на рабочих лопатках (в точке В1 ) необходимо отложить вверх от точки А'1 отрезок А'1 B'1, равный qл, и через точку B'1 провести горизонталь до изобары р1.

Пар, выходя с рабочих лопаток изолированной ступени турбины с абсолютной скоростью с 2, уносит, очевидно, с собой энергию с22 /2. Вследствие ударов парового потока о неподвижные части турбины эта кинетическая энергия преобразуется в тепловую потерю q в = c22 / 2 (2.17)

Эта потеря носит название потери с выходной скоростью. Она еще больше повышает энтальпию пара на выходе из ступени турбины.

Для нахождения окончательного состояния пара на выходе из изолированной (в точке С1)ступени нужно отложить на (i – s диаграмме потерю qB таким же образом, как это делалось при определении потерь в соплах и на лопатках.

Откладывая на is-диаграмме (см. рис. 12.6) вверх от точки С1 сумму других потерь ступени ∑ qс и проведя горизонталь до пересечения с изобарой р1, получим точку D1, характеризующую состояние пара по выходе из ступени.

ПОТЕРИ ЭНЕРГИИ В РЕШЕТКАХ

В соответствии с современной классификацией потери энергии в турбинных (а также компрессорных) решетках разделяются: - на профильные; - концевые; - потери, обусловленные взаимодействием решеток и нестационарностью потока.

Профильные потери. Они объединяют группу потерь, зависящих от конфигурации профиля: - потери от трения в пограничном слое; - потери от срыва пограничного слоя; - кромочные потери; - волновые потери.

Профильные потери в решетке учитываются коэффициентом профильных потерь ζпр,который равен отношению потерянной кинетической энергии к располагаемой. Коэффициент профильных потерь равен сумме коэффициентов потерь отдельных составляющих

ζпр = ζтр + ζсрыв + ζкр + ζволн

Потери от трения в пограничном слое возникают из-за вязкости рабочей среды и шероховатости поверхности лопаток. При обтекании лопатки вязкой средой у ее поверхности образуется пограничный слой, скорость в котором изменяется от нуля у поверхности до скорости ядра потока на внешней границе пограничного слоя.

Рис. 4.14. Схема пограничного слоя на профиле: а) — эпюра скоростей в пограничном слое; б) — образование диффузорного участка

Движение частичек среды с различной скоростью и является причиной возникновения потерь от трения в пограничном слое. В ядре потока, где скорости частичек мало меняются, потери от трения, как и другие гидравлические потери, отсутствуют. По мере эксплуатации турбин шероховатость лопаток увеличивается, поскольку происходят процессы эрозии и коррозии, отложения солей, продуктов сгорания и т. д. Увеличение шероховатости приводит к росту потерь от трения и уменьшению расхода рабочей среды в решетках, что отрицательно сказывается как на К. П. Д., так и на мощности турбины.

По опытным данным пятикратное увеличение относительной шероховатости лопаток уменьшает К. П. Д. ступени на 4 — 5%. Учитывая изложенное, в период эксплуатации необходимо принимать все меры по поддержанию чистоты поверхности лопаток, не допуская их загрязнения.

Потери от срыва пограничного слоя возникают при большой неравномерности распределения давления по контуру профиля. При таком распределении давления в отдельных зонах профиля появляются интенсивные диффузорные участки со значительным утолщением пограничного слоя вследствие подтормаживания потока обратными течениями у поверхности лопатки. Наиболее благоприятные условия для срыва пограничного слоя возникают при обтекании потоком спинки лопатки на участке наибольшей кривизны профиля, а также у выходной кромки. Срыв пограничного слоя в несколько раз увеличивает профильные потери, резко снижая К. П. Д. турбинной ступени. В компрессорной ступени срыв пограничного слоя и завихрение потока в канале могут привести к полному нарушению работы компрессора (помпаж).

Кромочные потери возникают в результате срыва пограничных слоев с вогнутой и выпуклой поверхностей лопатки за выходной кромкой и образования за кромкой завихренной области — вихревого следа (рис. 4.16).

Рис. 4.16. Вихревой след за выходной кромкой лопатки

Давление и скорость в вихревом слое меньше, чем в ядре потока, поэтому величины р1, с1 и а1 являются переменными по шагу решетки (рис. 4.17). Кромочные потери учитываются коэффициентом ζкр кромочных потерь. Его значение зависит главным образом от относительной толщины выходной кромки s/a (рис. 4.18).

Рис. 4.18. К определению кромочных потерь

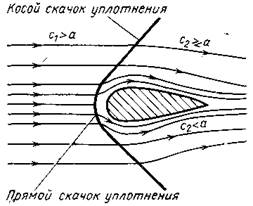

Приближенно коэффициент кромочных потерь определяется по формуле: ζкр = k (s /a) Где: k = 0,1 ÷ 0,22 — опытный коэффициент. Для снижения кромочных потерь толщина s выходной кромки в современных профилях уменьшается до 0,3 ÷ 1,0мм. Меньшие значения относятся к лопаткам, работающим в области перегретого пара, большие — к лопаткам газовых турбин (для повышения их износостойкости). Волновые потери возникают в потоке, движущемся со звуковой или сверхзвуковой скоростью, т. е. при М ≥ 1,0. Причиной этих потерь является особенность сверхзвукового потока, которая проявляется в том, что переход сверхзвуковой скорости в дозвуковую (например, при обтекании сверхзвуковым потоком какого-либо тела, рис. 4.19) происходит скачкообразно с образованием тонкого слоя сжатого газа, называемого скачком уплотнения.

Рис. 4.19. Волновые потери в потоке

В зависимости от формы тела и скорости потока скачок уплотнения может быть прямым (плоским), если фронт его волны располагается перпендикулярно скорости потока, или косым, если фронт волны составляет с направлением потока острый угол. На образование скачка уплотнения затрачивается кинетическая энергия, которая в скачке переходит в потенциальную, в результате давление и температура в слое сжатого газа повышаются. Процесс сжатия в скачке уплотнения протекает с потерями, поэтому его образование сопровождается ростом энтропии. Скорость и кинетическая энергия потока за скачком уплотнения меньше, чем до него. Особенно сильно уменьшается скорость в плоском скачке уплотнения, при прохождении через который скорость потока становится меньше скорости звука. При прохождении сверхзвуковым потоком косого скачка уплотнения скорость за ним может оставаться больше скорости звука. Отсюда следует, что волновые потери наибольшие, если в потоке возникают плоские скачки уплотнения. Чтобы избежать последних, входную кромку обтекаемого сверхзвуковым потоком тела надо выполнять заостренной в отличие от каплеобразной формы входной кромки, характерной при дозвуковом потоке.

Концевые потери. Они возникают на торцевых поверхностях сопловых и рабочих каналов, т. е. у корня и вершины лопаток.

Концевые потери состоят из: - а) потерь от трения в пограничном слое на торцевых стенках каналов; - б) потерь от парного вихря.

Рассматриваемые потери учитываются коэффициентом ζк концевых потерь. Потеря от трения в пограничном слое на торцевых стенках каналов имеет одинаковую природу с потерями от трения в пограничном слое на поверхности лопатки.

Тема № 4 Полные параметры рабочей среды. При рассмотрении движущегося потока следует различать статические параметры и полные параметры рабочей среды. Статическими называются параметры (давление, температура и другие) в потоке, движущемся с некоторой скоростью с. Чтобы точно замерить статические параметры, измерительные приборы должны перемещаться с потоком с одинаковой с ним скоростью. Если поток затормозить каким-либо образом, чтобы скорость его стала равной нулю, то параметры в потоке изменяются, так как кинетическая энергия при торможении потока преобразуется в потенциальную. Параметры потока, заторможенного в изоэнтропийном процессе до нулевой скорости, называются полными параметрами, или параметрами торможения. Процесс изоэнтропийного торможения потока показан в диаграмме i —s линией АВ (рис. 4.5). Полные параметры имеют в обозначении индекс — звездочку (*), т. е. р*, t*, i*. Очевидно, что полная энергия рабочей среды при изоэнтропийном процессе торможения остается постоянной, т.е. еА = еВ. Так как еА = i + c2/2 и еВ = i *. то полная энтальпия равна полной энергии рабочей среды и определяется по формуле (в Дж/кг)

i * = i + c2/2 (4.20)

где: i и с — статическая энтальпия и скорость потока.

Рис. 4.5. Полные параметры рабочей среды Учитывая, что i = cpT, после деления правой и левой части формулы (4.20) на ср получим следующую зависимость между полной и статической температурой:

Т* = Т + с2 /2 ср

Для воздуха ср ≈1000 Дж/(кг • К), тогда:

Т* = Т + с2 /2000.

Полное давление определяется из уравнения изоэнтропы. Эту зависимость часто записывают в таком виде: р* = р + Δ рдин где: Δ р дин — разность между полным и статическим давлением, определяемая с помощью трубок напора.

Полные параметры водяного пара определяют по диаграмме i — s, откладывая вверх от точки А отрезок АВ = с2/2 в масштабе диаграммы, как показано на рис. 4.5.

Полные параметры имеют реальный физический смысл. По полной температуре выбирают материалы для лопаток газовых турбин. Они имеют большое значение в самолетостроении, поскольку разность между полной и статической температурой при скорости потока 1000м/с составляет примерно 500°С.

Будучи записанными в полных параметрах, формулы для теоретической скорости истечения в соплах (с1t) и рабочих лопатках (w 2t) принимают вид:

В приведенных формулах:

Скорость и режим течения рабочей среды принято оценивать безразмерным числом М (число Маха), под которым понимается отношение местной скорости потока к скорости звука, вычисленной по статическим параметрам в потоке в рассматриваемом сечении, т. е.

М = с/а

Где: а — скорость звука, определяемая по формуле (4.43).

Скорость звука зависит от сжимаемости газовой среды и определяется из уравнения:

Где: Т — температура газа.

Для воздуха k = 1,4; R = 287 Дж/(кг • К), поэтому а = 20 Скорость звука в воздухе при (Т = 200С или 293 К) 343 м/сек.

Поток при М < 1,0 называется дозвуковым, так как его скорость меньше скорости звука, а при М > 1,0 — сверхзвуковым. При М = 1,0 течение рабочей среды называется критическим. Из рис. 4.7 следует, что форма сопла при дозвуковом и звуковом истечении (М ≤ 1,0) должна быть сходящейся (суживающейся), как показано на рис. 4.8, а, а при сверхзвуковом (М;>1,0) — сходяще-расходящаяся (рис. 4.8, б).

Рис. 4.8. Форма сопла: а — сходящаяся (М ≤ 1,0; с1 ≤ скр; p1≥ ркр); б — сходяще-расходящаяся (М > 1,0; с1 > скр; р1 < ркр) В сходящейся части сходяще-расходящегося сопла поток расширяется от начального давления р*0 до критического, а в расходящейся — от критического до заданного давления p1 < ркр. Сходяще-расходящееся сопло называется соплом Лаваля, для краткости будем называть его в дальнейшем расходящимся (расширяющимся) соплом.

|

||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 784; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.01 с.) |

— полный изоэнтропийный перепад энтальпий в соплах (см. рис. 4.9);

— полный изоэнтропийный перепад энтальпий в соплах (см. рис. 4.9); — полный изоэнтропийный перепад энтальпий на рабочих лопатках.

— полный изоэнтропийный перепад энтальпий на рабочих лопатках. (4.43).

(4.43).