Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 1. Анализ объекта производства.Стр 1 из 9Следующая ⇒

РЕФЕРАТ Камагуров С. И. Спроектировать элементы конструкции и технологию сварки котла вагон-цистерны ВЦ-60. Пояснительная записка содержит: 60 листов, 5 таблиц, 1 приложение. Графическая часть - 2 листа формата А1.

РАСЧЕТ И ПРОЕКТИРОВАНИЕ СВАРНОЙ КОНСТРУКЦИИ, ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, ВЫБОР СПОСОБА СВАРКИ, ОБОСНОВАНИЕ ВЫБОРА СВАРОЧНЫХ МАТЕРИАЛОВ И ОБОРУДОВАНИЯ, КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ, ТЕХНИКА БЕЗОПАСНОСТИ ПРИ СВАРКЕ

Объектом разработки является сварная конструкция – котел вагон-цистерны ВЦ-60. Котел вагон-цистерны ВЦ-60 предназначен для перевозки опасных грузов (серной кислоты). Цель работы – решение расчетных, проектировочных и технологических задач применительно к сварной конструкции котла вагон – цистерны, применяющееся в отрасли транспортировки нефти, газов и других веществ жидкой формы. В процессе работы проводилась проработка видов сварки для изготовления подобного типа сварных конструкций, анализ и выбор необходимой информации.

Содержание

Введение Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии. На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников).

Внедряя современное сварочное оборудование и прогрессивные технологии сварки, необходимо акцентировать внимание на улучшении качества производимого изделия. Так как даже при хорошо отработанной технологии сварки возможны различного рода дефекты, приводящие к снижению надежности изделия, необходима разработка и осуществление современных средств и методов неразрушающего контроля. Практика показывает, что правильная организация процессов, а также умелое применение того или иного метода или сочетания методов при контроле позволяют с большой надежностью оценить качество сварных соединений. На настоящий момент для не трубопроводной транспортировки нефти и нефтепродуктов используют все виды грузового транспорта. Нефть, газ и их производные являются высокотоксичными, взрыво- и огнеопасными веществами, потому их упаковка, перевозка и хранение регулируются специальными стандартами. В России ГОСТ 1510-84 определяет все нормы для каждого вида газов и нефтепродуктов - допустимую тару и способ ее заполнения, необходимые меры предосторожности и условия содержания. Практически для каждого нефтепродукта существуют специализированные емкости, железнодорожные и автомобильные цистерны, полностью удовлетворяющие нормам безопасности и практичности.

Целью проекта является решение расчетных, проектировочных и технологических задач применительно к сварной конструкции котла вагон – цистерны, применяющееся в отрасли транспортировки нефти, газов и других веществ жидкой формы. В курсовой работе выполняются задачи, основными из которых являются: 1) Анализ объекта производства. Назначение конструкции и технические требования. 2) Обоснование выбора основных материалов сварной конструкции. 3) Расчет и проектирование сварной конструкции. 4) Выбор способа сварки и обоснование выбора сварочных материалов. 5) Техника и технология сварки конструкции и контроль качества сварных соединений. 6) Соблюдение техники безопасности при выполнении сварочных работ.

Сварной конструкции

Конструкция цистерны соответствует требованиям действующих «Норм для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных)». Котел цистерны имеет конфигурацию способствующая полной выгрузке концентрированной серной кислоты. При выборе материалов для изготовления вагон-цистерны необходимо учитывать диапазон рабочих температур окружающего воздуха от минус 40 до плюс 500С. Рамы, детали рычажной передачи тормоза изготавливаются из низколегированной стали по ГОСТ 19281-2014 категории не ниже 13 и 14 соответственно. [12] Обечайка - конический или цилиндрический барабан без днищ из листового материала; заготовка для котлов, резервуаров и других листовых металлоконструкций. Конструкция относится к первому классу ответственности по ГОСТ 12.1.007-88, испытывает переменные и ударные нагрузки, поэтому требованиями к изделию и швам являются прочность соединений, герметичность, точность конструкции. [13] На механические и физико-химические свойства металла шва весьма существенное влияние оказывает его химический состав. Поэтому для получения свойств, удовлетворяющих требованиям надежности конструкции при эксплуатации, важным является правильный выбор сварочных материалов. При выборе сварочных материалов следует исходить из следующих условий: • возможности осуществлять сварку в тех положениях, в каких будет находиться во время сварки изделие; • возможности получения плотных беспористых швов; • возможности получения металла шва, обладающего высокой технологической прочностью, т. е. не склонного к образованию горячих трещин; • возможности получения металла шва, имеющего требуемую эксплуатационную прочность; • низкой токсичности; • экономической эффективности. В зависимости от предъявляемых к изделию специальных требований, при выборе сварочных материалов необходимо учитывать дополнительное требование - получение металла шва, обладающего комплексом специальных свойств (высокой коррозионной стойкостью, жаропрочностью, износостойкостью и др.). В случае применения хорошо свариваемой стали Ст3, преимущество которой – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам, имеет ряд недостатков. Данная сталь имеет склонность к хрупкости при низких температурах (минус 30оС), сплав имеет большое количество примесей, что отрицательно сказывается на качество сварного соединения.

Еще одним из вариантов стали применяемой для сварных соединений может быть рассмотрена сталь 20. По классификации сталь 20 относится к конструкционной стали, а точнее, сталь 20 - это сталь конструкционная углеродистая качественная. Применение сталь 20 находит в самых разных конструкциях, как общего, так и специального назначения. Сталь 20 используется для изготовления: труб перегревателей, коллекторов и трубопроводов котлов высокого давления, лист сталь 20 - для штампованных деталей, а так же из стали 20 делают цементуемые детали для длительной и весьма длительной службы при температурах до 350°C. Сваривается без ограничений, кроме деталей после химико-термической обработки. К недостаткам углеродистой стали относятся: - отсутствие сочетания прочности и твердости с пластичностью; - потеря твердости и режущей способности при нагревании до 200°C и потери прочности при высокой температуре; - низкая коррозионная устойчивость в агрессивных средах (например, в серной кислоте), в атмосфере и при высоких температурах; - низкие электротехнические свойства; - высокий коэффициент теплового расширения; - увеличение веса изделий, удорожание их стоимости, усложнение проектирования вследствие невысокой прочности этой стали. Применение стали 09Г2С обусловлено ее характеристиками. Главное преимущество этой стали – высокая механическая прочность, которая позволяет применять более тонкие детали по сравнению с деталями, изготовленными из других сталей. А значит, детали из стали 09Г2С имеют меньший вес, что экономически более выгодно. Кроме того, еще один плюс этой стали – низкая склонность к отпускной хрупкости. Марка стали 09Г2С широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 оС. Сварка довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. При температуре воздуха минус 15 °С и ниже применяют предварительный местный подогрев независимо от толщины стали.

Минимальной температурой применения (температура наиболее холодной пятидневки региона) является минус 70. Сталь 09Г2С обладает хорошей свариваемостью. По требованию потребителя прокат изготовляют с гарантией свариваемости («св»). Свариваемость обеспечивается химическим составом стали и технологией изготовления проката. Прокат изготовляют в горячекатаном состоянии. Для обеспечения требуемых свойств может применяться термическая обработка. Углеродный эквивалент (Сэко) не должен превышать 0,45 %. Химический состав и механические свойства стали 09Г2С представлены в таблицах 1 и 2. Т а б л и ц а 1 - Химический состав стали 09Г2С, %

Т а б л и ц а 2 - Механические свойства стали 09Г2С

Повышенная стойкость против атмосферной коррозии гарантируется химическим составом стали и технологий изготовления. Свариваемость - сваривается без ограничений. Способы сварки - РДС, АДС под флюсом и газовой защитой, ЭШС. Легирующие элементы Mn, Si, Cr, Cu, Ni - растворяются в феррите, упрочняют его и измельчают перлит. Благодаря этому прочностные характеристики такой стали повышаются и предел прочности доходит до 55 кг/мм2. Наличие в стали Мn повышает ее ударную вязкость и хладноломкость, обеспечивает хорошую свариваемость. Введение в состав стали Мn позволяет получать сварные соединения более высокой прочности, при знакопеременных и ударных нагрузках. Сталь 09Г2С относится к спокойной, так как она получается раскислением Si и Мn и содержит более 0,8% Si. Данная сталь менее склонна к старению и отличается меньшей реакцией на сварочный нагрев. При изготовлении к конструкции предъявляются следующие требования к поставляемым материалам: - для изготовления поясов обечаек и днищ использовать листовой прокат; - качество и марки материалов, применяемые при изготовлении конструкции, должны удовлетворять требованиям соответствующих стандартов и технических условий и удостоверяться сертификатами или паспортами заводов-поставщиков; - контроль качества поверхности, размеров и требования к кромке проката должны соответствовать ГОСТ 16523-97 [14]; - расслоение в листах не допускается; - при транспортировке и хранении листового проката исключить его повреждения и деформацию. Корпус цистерны состоит из обечаек, днищ и волнорезов, изготовленных из стали 09Г2С ГОСТ 19281-2014, которые соединяются между собой кольцевыми швами. [12]

Таблица 5 - Химический состав флюсов

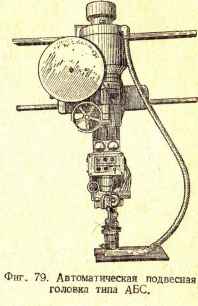

Указанные марки флюсов выпускаются согласно стандартам. Наиболее распространенными является флюс марки АН-348, который применяется для сварки низкоуглеродистых и низколегированных сталей. Для РД сварки применяют электроды. Электроды могут быть, как без покрытия, так и с покрытием в виде дополнительного материала, который обеспечивает высокие механические свойства сварного шва. Сварочные материалы для ручной дуговой сварки покрытыми электродами должны иметь сертификат качества (сертификат соответствия) и быть аттестованы в соответствии с требованиями РД 03-613-03. Для ручной дуговой сварки покрытыми электродами изделий из углеродистых и низколегированных конструкционных сталей группы 1 (М01) необходимо применять электроды, удовлетворяющие требованиям ГОСТ 9466-75 и ГОСТ 9467-75. [31, 32]. Стержни электродов должны быть из сварочной проволоки, предназначенной для изготовления электродов, по ГОСТ 2246-70, устанавливающим химический состав металла проволоки. Покрытие электродов должно быть плотным, прочным, без вздутий, пор, наплывов, трещин. На поверхности покрытия электродов допускаются поверхностные продольные трещины и местные сетчатые растрескивания, протяженность (максимальный размер) которых не превышает трехкратный номинальный диаметр электрода, если минимальное расстояние между ближайшими концами трещин или (и) краями участков местного сетчатого растрескивания более трехкратной длины более протяженной трещины или участка растрескивания. Следует применять электроды с основным видом покрытия для сварки на постоянном токе следующих марок: УОНИ 13/45, УОНИ 13/55, LB-52U. Электроды марки УОНИ 13/45, УОНИ 13/55, LB-52U предназначены для сварки особо ответственных металлоконструкций, выполненных из низколегированных и углеродистых сталей, когда к шву предъявляются повышенные требования пластичности, ударной вязкости. Сварочные электроды отечественной марки УОНИ 13/55 позволяют производить качественные соединения в различных их пространственных расположениях посредством применяемого постоянного тока обратной полярности. Оборудование для сварки Сварочный трактор ТС-17-М является портативным, легким переносным сварочным аппаратом универсального типа, предназначенным для сварки любых швов в нижнем положении: а) стыковых швов с разделкой и без разделки; б) угловых швов в лодочку и в тавр (наклонной сварочной проволокой) и в) нахлесточных швов. Швы могут быть прямолинейными и кольцевыми. Минимальный диаметр кольцевого шва внутри сосудов, который можно варить трактором, равен 1200 мм. Универсальность трактора достигается сменными бегунками тележки и большим углом поворота головки. Тракторы ТС-17-М снабжены полным комплектом сменных бегунков и могут настраиваться на необходимый тип шва. Подача проволоки в зону сварки, и движение трактора осуществляются от одного асинхронного электродвигателя типа МАГ-2, при 2900 об/мин, мощностью 0,2 квт. Скорость подачи проволоки и настройка трактора на заданную скорость сварки достигаются за счет сменных шестерен. Трактор ТС-17-М состоит из следующих основных узлов: головки, мундштука, правильного механизма, корректировочного механизма, электродвигателя, ходового механизма, переднего шасси, бункера, катушки для сварочной проволоки, основного пульта управления, дополнительного пульта управления, электроизмерительных приборов. Трактор снабжен двумя мундштуками: 1. Мундштук типа I предназначен для проволоки диаметром 3—5 мм, рассчитан на ток до 1000 А. Этот мундштук имеет два бронзовых контактных ролика, между которыми скользит сварочная проволока. 2. Трубчатый мундштук типа II применяется при сварке проволокой диаметром 1,6 и 2 мм, рассчитан на токи до 600 А. Скользящим контактом этого мундштука служит бронзовый наконечник, ось которого несколько смещена относительно оси мундштука. Благодаря такому эксцентричному расположению контактного наконечника проволока изгибается в мундштуке и вследствие своей упругости сама создает необходимое давление. Для настройки трактора на сварку угловых швов наклонным электродом к мундштукам придается специальное приспособление. Ходовой механизм и переднее шасси трактора ТС-17-М служит для перемещения трактора по свариваемому изделию. Ходовой механизм состоит из замедляющего редуктора и пары ведущих бегунков. Для возможности свободного маршевого перекатывания трактора червячная шестерня на валу бегунка закреплена при помощи фрикциона, которым ее можно отключить от вала. При этом бегунки отключаются от самотормозящей части редуктора и могут свободно вращаться. Управление работой схемы производится при помощи трехкнопочного пульта, кнопки которого выполняют те же функции, что и кнопки пульта головки АБС. Из соображений техники безопасности питание цепи управления предусмотрено от трехфазного понижающего трансформатора 220/36 или 380/36 в или двух однофазных трансформаторов 220/36 или 380/36 в, соединенных в открытый треугольник. На зажимы трансформатора тока включен разрядник телефонного типа, предназначенный для защиты от перенапряжения при случайном обрыве цепи амперметра. Автоматическая подвесная головка типа АБС (рисунок 14) предназначена для сварки под флюсом или в защитных газах продольных и кольцевых швов, как стыковых, так и валиковых, при толщине металла от 2 до 30 мм. Применяя специальные приставки, головкой АБС можно производить широкослойную наплавку ленточным электродом или гребенкой из трех электродов. Замена мундштуков дает возможность выполнять сварку открытой дугой в защитном газе. Сварка производится переменным или постоянным током.

Рисунок 14 Автоматическая подвесная головка типа АБС

Автомат АБС комплектуется из трех узлов: А, Б и С. Узел А — простая подвесная автоматическая головка, которая осуществляет основную операцию — подачу электродной проволоки, в зону дуги. Она имеет механизм подачи, токоподводящий мундштук правильным устройством, пультом управления, систему подвески и корректирования. Узел Б — бункер с флюсоаппаратом, катушкой для электродной проволоки и механизмом вертикального перемещения. Узел С — самоходная тележка с электроприводом для перемещения автомата по направляющим. Комбинируя эти узлы, можно собрать три типа автоматов различного назначения, например ABC, АБ и А. Скорость подачи электродной проволоки и скорость сварки регулируется сменными шестернями. При использовании автомата применяется проволока диаметром от 2 до 6 мм, сварочный ток 300—1500 А, скорость сварки 14—110 м/час, скорость подачи электродной проволоки 0,48—3,66 м/мин. Вес головки А - 50 кг, головки АБ - 120 кг, головки АБС - 160 кг. Автоматы поставляются в комплекте со шкафом управления и источником питания. Наряду с рассмотренными конструкциями выпускается большое количество других типов сварочных полуавтоматов и автоматов. Большая часть их носит специализированное назначение.

Список использованной литературы

1. ГОСТ 1510-84 Нефть и нефтепродукты. Маркировка, упаковка, транспортирование и хранение 2. СН 245-71 Санитарные нормы проектирования промышленных предприятий 3. ГОСТ Р 52630-2012 Сосуды и аппараты стальные сварные. Общие технические условия Приложение А

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования Политехнический институт (ФГБОУ ВО «Пензенский государственный университет»)

Курсовая работа по дисциплине: «Проектирование сварных конструкций» на тему: «Проектирование элементов конструкции и технологии сварки котла вагон - цистерны ВЦ-60»

Выполнил: студент группы 13МО1 ___________ Камагуров С.И. Проверил: к.т.н., доцент ____________Чугунов С.Н.

Пенза, 2016 РЕФЕРАТ Камагуров С. И. Спроектировать элементы конструкции и технологию сварки котла вагон-цистерны ВЦ-60. Пояснительная записка содержит: 60 листов, 5 таблиц, 1 приложение. Графическая часть - 2 листа формата А1.

РАСЧЕТ И ПРОЕКТИРОВАНИЕ СВАРНОЙ КОНСТРУКЦИИ, ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, ВЫБОР СПОСОБА СВАРКИ, ОБОСНОВАНИЕ ВЫБОРА СВАРОЧНЫХ МАТЕРИАЛОВ И ОБОРУДОВАНИЯ, КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ, ТЕХНИКА БЕЗОПАСНОСТИ ПРИ СВАРКЕ

Объектом разработки является сварная конструкция – котел вагон-цистерны ВЦ-60. Котел вагон-цистерны ВЦ-60 предназначен для перевозки опасных грузов (серной кислоты). Цель работы – решение расчетных, проектировочных и технологических задач применительно к сварной конструкции котла вагон – цистерны, применяющееся в отрасли транспортировки нефти, газов и других веществ жидкой формы. В процессе работы проводилась проработка видов сварки для изготовления подобного типа сварных конструкций, анализ и выбор необходимой информации.

Содержание

Введение Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии. На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Внедряя современное сварочное оборудование и прогрессивные технологии сварки, необходимо акцентировать внимание на улучшении качества производимого изделия. Так как даже при хорошо отработанной технологии сварки возможны различного рода дефекты, приводящие к снижению надежности изделия, необходима разработка и осуществление современных средств и методов неразрушающего контроля. Практика показывает, что правильная организация процессов, а также умелое применение того или иного метода или сочетания методов при контроле позволяют с большой надежностью оценить качество сварных соединений. На настоящий момент для не трубопроводной транспортировки нефти и нефтепродуктов используют все виды грузового транспорта. Нефть, газ и их производные являются высокотоксичными, взрыво- и огнеопасными веществами, потому их упаковка, перевозка и хранение регулируются специальными стандартами. В России ГОСТ 1510-84 определяет все нормы для каждого вида газов и нефтепродуктов - допустимую тару и способ ее заполнения, необходимые меры предосторожности и условия содержания. Практически для каждого нефтепродукта существуют специализированные емкости, железнодорожные и автомобильные цистерны, полностью удовлетворяющие нормам безопасности и практичности. Целью проекта является решение расчетных, проектировочных и технологических задач применительно к сварной конструкции котла вагон – цистерны, применяющееся в отрасли транспортировки нефти, газов и других веществ жидкой формы. В курсовой работе выполняются задачи, основными из которых являются: 1) Анализ объекта производства. Назначение конструкции и технические требования. 2) Обоснование выбора основных материалов сварной конструкции. 3) Расчет и проектирование сварной конструкции. 4) Выбор способа сварки и обоснование выбора сварочных материалов. 5) Техника и технология сварки конструкции и контроль качества сварных соединений. 6) Соблюдение техники безопасности при выполнении сварочных работ.

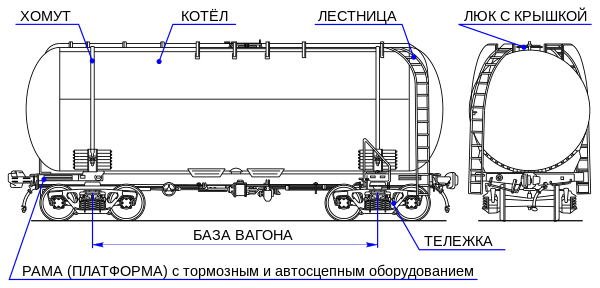

Раздел 1. Анализ объекта производства. Назначение конструкции и технические требования Котёл вагон - цистерна ВЦ-60 (грузоподъемность 20-22 т) предназначена для транспортировки жидкостей, которые помещаются в котле, представляющем собой специфическую форму кузова. Вагоны-цистерны проектируются с учетом свойств опасных грузов, для перевозок которых они предназначены, и соответственно оснащаются специальными устройствами для выполнения сливоналивных операций и обеспечения безопасности перевозок. Проектируемый вагон-цистерна предназначен для перевозки серной кислоты. Серная кислота по степени воздействия на организм человека в соответствии с СН 245-71 относится к веществам высоко опасным - 2-му классу опасности [2]. Цистерну изготавливают в соответствии с требованиями ГОСТ Р 52630-2012 [3], ОСТ 26.260.3-2001 [4] и Федеральным нормам и правилам в области промышленной безопасности "Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением" [30]. Цистерну изготавливают климатического исполнения У (0), категории 1 по ГОСТ 15150-69. [6] В соответствии с требованиями ГОСТ Р 52630-2012 [3] цистерна состоит из следующих основных сборочных единиц (рис. 1): - котла с арматурой; - крепления котла к платформе; - платформы, оборудованной: а) тележкой по ГОСТ 9246-2004; [7] б) автосцепными устройствами с установочными размерами по ГОСТ 3475-81 [8] и контуром зацепления автосцепки по ГОСТ 21447-75 [9], с оборудованием автосцепок верхним и нижним ограничителями вертикальных перемещений и поглощающими аппаратами энергоемкостью не менее 100 кДж в приработанном состоянии; в) автоматическим тормозом, состоящим из воздухопровода, рычажной передачи с авторегулятором, воздухораспределителя, тормозного цилиндра, запасного резервуара по ГОСТ 1561-75 [10], концевых кранов, разобщительного крана, соединительных рукавов по ГОСТ 2593-2014 [11]; г) стояночным тормозом.

Рисунок 1 Вид вагона-цистерны ВЦ-60

В верхней части котла установлен люк, герметически закрываемый крышкой, на которой смонтирован патрубок для отбора проб и подачи воздуха в котел при разгрузке передавливанием. Конструкция вагона-цистерны обеспечивает герметизированный верхний слив-налив, что повышает безопасность обслуживания. Для удобства обслуживания имеется наружная двухсторонняя лестница с помостами возле люка. Внутренний диаметр котла 2,7 м, наружная длина 11,5 м, рабочий объем котла - 60 м3, рабочее давление – 0,81 МПа. Согласно ФНП сосуд имеет 1 группу. [5] Вагон-цистерна снабжена подножками и поручнями для сцепщиков, а также скобами для сигнальных фонарей. Налив и слив кислоты - верхний. В верхней средней части котла имеется: люк с крышкой, на которой смонтирован патрубок с откидной заглушкой для отвода газов при наливе и штуцер под манометродержатель, сливо-наливное устройство, включающее трубу, люк, воронку и заглушку. Для предотвращения повышения давления в котле, а также возникновения пониженного давления вагон-цистерна снабжена предохранительным клапаном, отрегулированным на избыточное давление в котле 2,5 кгс/см2 и вакуум 0,2 кгс/см2. Основные элементы котла и ответственные детали изготавливаются из низколегированных сталей 09Г2С ГОСТ 19281-2014. [12] При выборе материалов для изготовления сосуда учитывается: расчетное давление, химический состав и характер среды, технологические свойства и коррозионную стойкость материалов. Для сосудов, устанавливаемых на открытой площадке, при выборе материалов также следует учитывать: - абсолютную минимальную температуру наружного воздуха данного района, если температура стенки сосуда, находящегося под давлением, может стать отрицательной от воздействия окружающего воздуха; - среднюю температуру воздуха наиболее холодной пятидневки данного района, если температура стенки сосуда, находящегося под давлением, положительная; при этом категория углеродистых и низколегированных сталей не ниже минус 41 оС. Элементы, привариваемые непосредственно к корпусу сосуда изнутри или снаружи (цилиндрические опоры, опорные кольца и др.), изготавливаются из материала того же класса, что и корпус. Согласно ФНП цистерны должны пройти гидравлические испытания. Испытания проводятся с крепежом и прокладками согласно технической документации.[5] Отличительная окраска цистерн для перевозки серной кислоты: - вдоль котла цистерны с обеих сторон наносится желтая полоса шириной 500 мм, а на торцевых днищах - то же краской квадрат размером 1×1 м; - на квадратах центральной части поясных полос с обеих сторон котла наносятся черной краской следующие трафареты (высота букв 150 мм):

Слова и цифры должны быть написаны шрифтом, предусмотренным альбомом МПС «Знаки и надписи на вагонах железных дорог СССР». [15] На торцевых днищах сернокислотных цистерн нанесен трафарет о приписке цистерн. Кроме того, цистерны имеют знаки калибровочного типа, которые указываются металлическими штампованными цифрами. На цистернах нанесены надписи и цифры о возможности слива-налива закрытым способом, предельного давления воздуха в котле цистерны, грузоподъемности цистерны. Владельцами цистерн являются преимущественно организации, учреждения или предприятия, производящие или использующие в производстве транспортируемую в цистернах кислоту. Для каждого типа цистерны заводом-изготовителем в составе технической документации разрабатывается инструкция по эксплуатации, сливу и наливу перевозимого продукта, учитывающая конструктивные особенности конкретной модели. Кроме того, в отраслях промышленности разрабатываются свои типовые инструкции по обслуживанию специальных цистерн в эксплуатации и выполнению мер безопасности, в которых учитываются свойства конкретного перевозимого продукта и принятая в отрасли технология его погрузки и выгрузки.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-17; просмотров: 393; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.161.153 (0.124 с.) |