Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кемеровское открытое акционерное обществоСтр 1 из 16Следующая ⇒

КЕМЕРОВСКОЕ ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «А3ОТ» УТВЕРЖДАЮ: Первый зам. генерального директора- Главный инженер КОАО «Азот» ____________ Н.И. Ковалевский «____» _____________ 20_____ г. ПОСТОЯННЫЙ ТЕХНОЛОГИЧЕСКИЙ РЕГЛАМЕНТ №89 УСТАНОВКИ ПРИГОТОВЛЕНИЯ ГЛУБОКООБЕССОЛЕННОЙ ВОДЫ Цех карбамида Срок действия регламента до …… 2022 г. СОДЕРЖАНИЕ

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА И СХЕМЫ

На установке производится химическая, механическая и ионообменная очистка исходной речной воды и парового конденсата, возвращаемого из системы теплообменных аппаратов и паровой турбины FTP 901 производства карбамида с получением глубоко-обессоленной воды (ГОВ), используемой в системе питания парового котла цеха Карбамид.

Вода и паровой конденсат освобождаются от взвесей, солей жесткости, умягчаются и обескремниваются, что обеспечивает устранение накипных отложений, солевых заносов и коррозионных повреждений котельного оборудования, паровой турбины и теплообменного оборудования цеха Карбамид. Процесс приготовления глубокообессоленной воды состоит из следующих стадий: 1. Предварительной очистки речной воды; 2. Частичного обессоливания осветленной воды; 3. Очистки парового конденсата; 4. Глубокого обессоливания смеси частично обессоленной воды и парового конденсата.

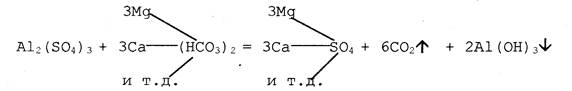

ПРЕДВАРИТЕЛЬНАЯ ОЧИСТКА РЕЧНОЙ ВОДЫ Предварительная очистка речной воды производится путем ее осветления - коагуляции и доосветления - фильтрации через слой антрацита. Коагуляция - это сумма мероприятий, направленных на очистку воды от грубой и тонкой взвеси, коллоиднодисперсных веществ, а также обесцвечивание воды путем введения в обрабатываемую воду специального реагента - коагулянта. Коагуляция предназначена для предварительного удаления веществ, которые вредно влияют на состояние ионитов или недостаточно ими задерживаются. К таким веществам относятся механические примеси (взвесь), органические соединения, соединения железа, кремния. На протекание процесса коагуляции влияют следующие основные факторы: а) качество исходной воды; б) величина дозы коагулянта; в) температура процесса; г) рН-среды; д) условия перемешивания воды с коагулянтом. В качестве коагулянта в производстве используется сернокислый алюминий Al2(SО4)3. При наличии в воде бикарбонатов протекает реакция:

При остаточной щелочности воды (0,3-0,5) ммоль/дм3 весь Al2(SО4)3 выделяется в виде Аl(ОН)3. Образующиеся микрохлопья Аl(ОН)3 слипаются с коллоидами взвеси и между собой, образуют макро хлопья размером (1-2) мм и более, которые выпадают в осадок. Доза коагулянта возрастает с увеличением мутности исходной воды. Высокое солесодержание благоприятно сказывается на процессе коагуляции. Доза коагулянта устанавливается экспериментально в характерные различные периоды года, и уточняется при эксплуатации. Обычно доза коагулянта находится в пределах (0,5÷1,2) ммоль/дм3.

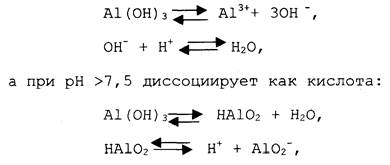

При проведении коагуляции важное значение имеет величина рН среды. При рН<5,5 AL(OH)3 ведет себя как щелочь, гидроокись растворяется:

т.е. уменьшение рН ниже 5,5, равно как и увеличение выше 7,5 приводит к нарушению шламового режима осветления. Для более полного удаления гуминовых соединений следует вести процесс при меньших значениях рН (5,5÷6,5). В этом случае гуматы переходят в трудно растворимые и хорошо коагулируемые гуминовые кислоты. Соединения железа полнее удаляются при более высоком рН (6,5÷7,5). Поэтому рН должен поддерживаться в пределах (6,5÷7,5). При низкой щелочности исходной воды, а также при снижении щелочности в паводковый период, резерв щелочности оказывается недостаточным для нейтрализации образующихся при гидролизе ионов водорода и создания нужного значения рН. В этом случае предусматривается подщелачивание воды раствором NaOH. Увеличение температуры воды в осветлителе ускоряет процесс, улучшает условия отделения взвеси. Кроме абсолютного значения температуры большое значение имеет ее стабильность. Всякое колебание температуры приводит к образованию местных токов и замутнению воды. Поэтому температура в осветлителе не должна изменяться более чем на 1°С за час. Доосветление воды производится в механических фильтрах путем адгезии мелкодисперсной взвеси на поверхности зерен антрацита и механического задержания частиц взвеси в фильтрующем слое. На выходе из механических фильтров взвешенных частиц в воде должно быть не более 2 мг/дм3. Кроме взвеси фильтры задерживают большую часть микроорганизмов. Речная вода поступает на установку после станции осветления цеха водоснабжения с температурой (1÷25)°С (в зависимости от времени года) и давлением не менее 0,8 кгс/см2. Насосом G 516 A,S с массовым расходом не более 125 т/ч через подогреватели Е 509 bis, E 509 вода подается в осветлитель Q 501. Расход воды контролируется по FR 501. Температура воды на выходе из подогревателей поддерживается (30±1)°С подачей в подогреватель Е 509 bis парового конденсата из производства карбамида или в Е 509 острого пара давлением 4,5 кгс/см2 через регулирующий клапан TCV 505. В воду на входе в осветлитель дозируются (3-5)% раствор едкого натра (NaOH) и (4-6)% раствор сернокислого алюминия Al2(SO4)3. Доза Al2(SO4)3 в зависимости от состава речной воды находится в пределах (0,5÷1,2) ммоль/дм3. Доза едкого натра зависит от остаточной щелочности (карбонатной жесткости) осветленной воды и рН коагулируемой воды в зоне смешения, которая поддерживается в пределах (6,5÷7,5). Регулирование дозировки коагулянта производится вручную, изменением нагрузки насоса-дозатора G 504 A, S. В осветлителе Q 501 путем коагуляции речной воды происходит ее очистка от грубой и тонкой взвеси, коллоидных веществ и обесцвечивание. Речная вода поступает в нижнюю часть осветлителя в зону смешения через 12-ти секционный распределитель, в котором из воды удаляется воздух и углекислый газ (СO2), так как наличие их в воде может вызвать в осветлителе взмучивание и вынос шлама. Перемешивание речной воды и реагентов в осветлителе производится мешалкой РА 511 только в зоне смешения. Контроль за рН ведется по рН-метру AР 506.

Продукты коагуляции выделяются в виде хлопьев, которые поддерживаются поднимающимся потоком воды во взвешенном состоянии и образуют зону взвешенного шлама, т.е. контактную среду, выполняющую роль взвешенного фильтра. Высота зоны контактной среды - 2,5м. У верхней границы зоны контактной среды вода освобождается от взвешенных хлопьев, проходит через зону осветления, высота которой 1м, и по водосборному коллектору поступает в механические фильтры Р 502 А,В. Для эффективной и экономичной работы осветлителя необходимо: а) не допускать резких колебаний его нагрузки и температуры речной воды; б) производить правильное регулирование высоты шламового фильтра. Регулирование шламового фильтра производится продувкой. Недостаточная продувка может вызвать чрезмерное увеличение высоты шламового фильтра и вынос шлама с осветленной водой. Большая продувка может уменьшить высоту шламового фильтра, что ухудшает прозрачность осветленной воды, а также приводит к излишнему ее расходу. Продувка накапливающегося в осветлителе шлама производится в зависимости от качества осветленной воды (по АР 504). Вручную открывается клапан XV 501 для промывки шламоприемных труб и разрыхления шлама в зоне осаждения осветлителя. Затем вручную открывается клапан XV 502, закрывается клапан XV 501 и шлам из осветлителя сбрасывается в промливневую канализацию. Для контроля за работой осветлителя предусмотрены четыре пробоотборные точки: АР 501 - из зоны осаждения, АР 502 - из зоны смешения, АР 503 - из зоны контактной среды, АР 504 - из зоны осветления. После осветления вода поступает в механические фильтры Р 502 А,В для окончательной очистки от мелкодисперстной взвеси. Фильтры Р 502 А,В загружены дробленым антрацитом фракции (0,8÷1,8) мм. При достижении на фильтре перепада давления dPIAH 502 А,В более 1 кгс/см2 или увеличении массовой концентрации взвешенных веществ в доосветленной воде более 2 мг/дм3, он отключается для взрыхляющей промывки (см. рис.4.1.). Взрыхляющая промывка фильтров осуществляется осветленной водой, подаваемой из емкости Q 502 насосом G 506 A,S. Механический фильтр - цилиндрический аппарат с приваренными к нему эллиптическими днищами. Внутри фильтра, в нижней цилиндрической части, установлена горизонтальная перегородка - ложное днище, имеющая отверстия, в которые ввернуты фильтрующие колпачки. На ложное днище загружен фильтрующий материал - дробленый антрацит.

Осветленная вода после фильтров Р 502 А,В поступает в емкость Q 502, откуда насосом G 505 А,В,S подается на дальнейшую очистку - стадию частичного обессоливания. Емкость Q 502 имеет перелив в промливневую канализацию, снабжена уровнемером LT 501. При достижении минимального уровня LIRSAL 501 - 20%, предусмотрено отключение насосов G 505 A,B,S; G 506 A,S. Часть осветленной воды используется для приготовления растворов на стадии предварительной очистки воды: а) для разбавления едкого натра в емкости D 503S; б) для разбавления коагулянта в емкостях D 504 A,S; в) для заполнения вакуум-бака D-4. Прием химочищенной воды

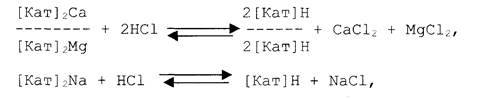

Химочищенная вода (ХОВ) используется для получения глубоко обессоленной воды при недостатке осветленной воды или остановке осветлителя. Она поступает из кор.3028 отделения химводоочистки цеха водоснабжения и канализования УГЭ в емкость осветленной воды Q 502, пройдя предварительную очистку в механических фильтрах Р 502 A,S. Предусмотрена подача ХОВ в емкость с частично обессоленной водой D 508. Объемный расход воды замеряется расходомером FIR 14. Регенерация ионитов После истощения рабочей обменной емкости ионитов (увеличение в частичнообессоленной воде массовой концентрации кремниевой кислоты более 0,1 мг/дм3 или электрической проводимости более 10 мкСм/см3) «нитки» частичного обессоливания выводится на регенерацию. При регенерации производится восстановление обменной емкости ионита (рис.4.2.). Регенерация водород-катионита ведется раствором соляной кислоты, в результате чего катионит переходит в Н+- форму:

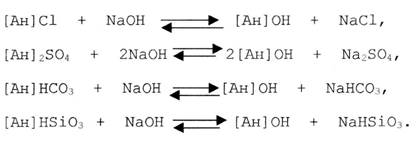

Регенерация анионита ведется раствором едкого натра, в результате чего анионит переходит в ОН- форму:

После регенерации иониты отмываются от раствора и продуктов регенерации. Получающиеся в результате реакции хорошо растворимые соли удаляются с регенерационным раствором и промывочной водой. Процесс регенерации ионообменных смол «нитки» состоит из трех этапов: взрыхления фильтрующего слоя, его регенерации и отмывки. Взрыхление фильтрующего слоя катионитовых фильтров проводится осветленной водой, анионитовых фильтров - водой после Н+ катионитовых фильтров. При взрыхлении фильтрующего слоя вода подается в нижнее распределительное устройство, проходит фильтрующий слой ионообменной смолы, разрыхляя и перемешивая его, и через верхнее распределительное устройство сбрасывается в нейтрализатор Q 503. Регенерация катиониовых фильтров D 505 A,S проводится (6-8)% раствором соляной кислоты, анионитовых фильтров D 507A, S – (3-5)% раствором едкого натра. Растворы кислоты и щелочи подаются через распределительные устройства, установленные над слоем ионита. Продукты регенерации из фильтров отводятся через нижнее распределительное устройство в нейтрализатор Q 503. После регенерации производится отмывка ионитов для удаления остатков продуктов регенерации, в фильтры по ранее собранной схеме подается вода: в катионитовые фильтры - осветленная вода, в анионитовые - вода после промывки катионовых фильтров. Вода после промывки сливается в нейтрализатор Q 503.

ОЧИСТКА ПАРОВОГО КОНДЕНСАТА Паровой конденсат от турбины FTP 901 и технологический конденсат от теплообменных аппаратов агрегата карбамида, с объемным расходом до 100 м3/ч поступает в фильтр Р 503 A, S, где очищается от взвешенных веществ (в основном продуктов коррозии трубопроводов), и сливается в емкость частично обессоленной воды D508. Очистка конденсата в фильтре Р 503 A,S осуществляется на патронах с фильтрующими элементами из шинельного сукна, за счет механического задержания взвешенных веществ. На трубопроводе входа конденсата в фильтр Р 503 A,S установлен расходомер FIR 510 A,S и кондуктометр AIR 508. При электрической проводимости не более 10 мкСм/см паровой конденсат после фильтров принимается в емкость D 508, при электрической проводимости более 10 мкСм/см конденсат сливается в емкость Q 502. На фильтрах Р 503 A,S предусмотрена сигнализация максимального перепада давления конденсата на входе и выходе из фильтров dPIAH 519 A,S при 1,5 кгс/см2. В этом случае производится замена фильтрующих элементов из шинельного сукна. Фильтры Р 503 A,S состоят из двух цилиндрических частей: верхней и нижней, между которыми крепится трубная доска с отверстиями, в которую ввернуты 34 фильтрующих патрона с одетыми на них фильтрующими элементами из шинельного сукна. Для контроля за состоянием поверхности фильтров в нижней цилиндрической части фильтра предусмотрены два смотровых фонаря.

МАТЕРИАЛОВ И ЭНЕРГОРЕСУРСОВ

ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

9.1. Газообразные выбросы в атмосферу на установке отсутствуют (табл.1). 9.2. Сточные воды, образующиеся на установке ГОВ при продувке осветлителя Q 501, промывке механических фильтров Р 502 А,В и опорожнении фильтров очистки парового конденсата Р 503 A,S, сбрасываются в промливневую канализацию. Сточные воды, образующиеся при регенерации ионитов в фильтрах D 505 A,S, D 507 A,S, D 509 A,S сливаются в нейтрализатор Q 503. Сюда же поступают дренажи и переливы из емкостей соляной кислоты (поз. D 512) и щелочи (поз. D 513), сточные воды, образующиеся при аварийных ситуациях, остановках установки на ремонт, сливы с полов, а также котловая вода парокотельной установки цеха. В нейтрализаторе Q 503 сточные воды нейтрализуются раствором кислоты или щелочи до рН 6,5-8,5, усредняются и затем насосом G 512 A,S откачиваются в напорный коллектор канализации с минеральными загрязнениями. Данные по сточным водам занесены в табл. № 2. 9.3. Все сведения о твердых отходах установки занесены в табл. № 3.

ЕЖЕГОДНЫЕ НОРМЫ ОБРАЗОВАНИЯ ОТХОДОВ ПРОИЗВОДСТВА на 1 Гкал пара

Таблица 1 ВЫБРОСЫ В АТМОСФЕРУ

СТОЧНЫЕ ВОДЫ Таблица 2

ТВЕРДЫЕ И ЖИДКИЕ ОТХОДЫ Таблица 3

* - согласно «Дополнения к Федеральному классификационному каталогу отходов» утвержденному приказом МПР России от 30.07.2003 № 663.

ПЕРЕЧЕНЬ СИСТЕМ СИГНАЛИЗАЦИИ И БЛОКИРОВОК ПРЕДСТАВЛЕНЫ В ТАБЛИЦАХ № 4 И 5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ ПУСКЕ И ОСТАНОВКЕ ТЕХНОЛОГИЧЕСКИХ СИСТЕМ И ОТДЕЛЬНЫХ ВИДОВ ОБОРУДОВАНИЯ. 10.4.1.1. Основные правила плановой остановки установки. 10.4.1.1.1. Остановка установки осуществляется технологическим персоналом смены под руководством начальника смены по указанию начальника цеха или его заместителя. 10.4.1.1.2. При остановке стадии глубокого обессоливания: - остановить насос G 502 A,S и закрыть запорную арматуру на фильтрах смешанного действия D 509 A,S. 10.4.1.1.3. При остановке стадии частичного обессоливания: - остановить насос G 505 A,B,S и закрыть запорную арматуру на фильтрах ²ниток² А и S частичного обессоливания. 10.4.1.1.4. При остановке стадии предочистки речной воды: - остановить насосы-дозаторы G 503 A,S; G 504 A,S; - остановить насос G 516 A,S; - перевести подачу конденсата в Д 508 по байпасу, минуя подогреватель Е 509 bic, закрыть запорную арматуру по конденсату до и после подогревателя; - произвести продувку осветлителя Q 501; - закрыть запорную арматуру на трубопроводах воды механических фильтров Р 502 А,В. 10.4.1.1.5. Произвести нейтрализацию и откачку стоков насосом G 512 A,S из нейтрализатора Q 503 в канализацию с минеральными загрязнениями. 10.4.1.1.6. При остановке стадии очистки парового конденсата, закрыть запорную арматуру на фильтрах Р 503 A,S.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ ВЫВОДЕ ОТДЕЛЬНЫХ ЕДИНИЦ ОБОРУДОВАНИЯ В РЕЗЕРВ, НАХОЖДЕНИЕ В РЕЗЕРВЕ И ПРИ ВВОДЕ ИЗ РЕЗЕРВА В РАБОТУ

Требования безопасности при выводе отдельных единиц оборудования в резерв и вводе оборудования из резерва При выводе оборудования в резерв необходимо: - внешним осмотром убедиться в целостности резервного оборудования, отсутствием посторонних предметов - при разобранной электрической схеме проверить состояние вращающихся частей оборудования - собрать электрическую схему на данную позицию - включить резервное оборудование в работу - убедиться в работоспособности оборудования по показаниям приборов (визуально) - остановить работающее оборудование, промыть при необходимости. Отключить оборудование от действующих коммуникаций запорной арматурой. Конкретные требования безопасности при выводе оборудования в резерв и вводе оборудования из резерва, описаны в инструкциях по охране труда и рабочим местам технологического персонала цеха. Требования безопасности при нахождение оборудования в резерве Резервное оборудование находиться в состоянии готовности к пуску, с собранной электрической схемой, укомплектованное всеми необходимыми частями, отключенное от действующих коммуникаций. Конкретные требования безопасности при нахождении оборудования в резерве, описаны в инструкциях по охране труда и рабочим местам технологического персонала цеха.

ОСНОВНЫЕ ПРАВИЛА СДАЧИ ОБОРУДОВАНИЯ В РЕМОНТ, ПОДГОТОВКИ И ПРОВЕДЕНИЯ РЕМОНТОВ ОБОРУДОВАНИЯ И КОММУНИКАЦИЙ. 1.Основой организации ремонта является система планово- периодического ремонта, проводимого по ранее составленному графику, что обеспечивает непрерывное поддержание оборудования в работоспособном состоянии. На все оборудование составляются годовые и месячные графики ППР на основании норм пробега и фактической работы оборудования. ТРЕБОВАНИЯ К ОБЕСПЕЧЕНИЮ ВЗРЫВОБЕЗОПАСНОСТИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ. 10.4.2.1. Установка приготовления глубокообессоленной воды цеха Карбамид не относится к взрывоопасным технологическим блокам. Оборудование, приборы, инструменты, средства защиты и связи должны соответствовать требованиям правил и норм для пожаро-, взрывоопасных производств и содержаться в исправном состоянии. Опасным фактором в приготовлении глубокообессоленной воды является применение соляной кислоты ЛИСТ СОГЛАСОВАНИЯ

КЕМЕРОВСКОЕ ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «А3ОТ» УТВЕРЖДАЮ:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 250; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.54.6 (0.129 с.) |