Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Укрепление призабойной зоны пласта цементно-соляно-керамзитовой смесью

Формированию проницаемого цементного камня способствует введение в цементный раствор пористых наполнителей, предварительно насыщенных водой или легкой нефтью. В качестве наполнителей можно применять керамзитовый песок, гранулированную пензу и другие материалы, обладающие открытой пористостью. Рациональные размеры гранул наполнителя — 0,5 — 3,0 мм. При этом гранулы свободно проходят через клапанные узлы насоса. Предварительное насыщение гранул жидкостью под вакуумом позволяет сохранить их первоначальную проницаемость и предупреждает попадание цементной суспензии или ее фильтрата в поровое пространство гранул. Приготовленная таким образом цементная смесь седиминтационно устойчива. Известные способы укрепления призабойной зоны цементно-песчаными и смоло-песчаными смесями имеют существенный недостаток, заключающийся в том, что не всегда удается получить при выполнении одной операции два желательных результата — достаточно механически прочный камень, предотвращающий разрушение породы и его удовлетворительную проницаемость, обеспечивающую поступление пластового флюида в скважину. В значительной степени повысить эффективность работ можно, используя в качестве крепящего материала цементно-соляно-керамзитовую смесь (ЦСКС). Для приготовления 1 м3 смеси требуется: цемента тампо-нажного 200 кг, жидкости для затворения цемента 0,16 м3, диз-топлива 0,5 м3, керамзита фракции 0,4 ÷2,5 мм, 0,6 м3 (насыпью). Состав жидкости затворения: ССБ 20-процентой концент рации 2 л, дубовый экстракт 1 л, поверхностно-активное вещество ОП-10 — от 1 до 2,5 л, хлористый кальций — от 0,6% при температуре пласта 65°С до 2% при 30°С, воды 155 л. ССБ и дубовый экстракт используются как пластификаторы цементного раствора, хлористый кальций — для компенсации влияния замедлителей на твердение цемента, каковыми в данном случае являются ССБ и дубовый экстракт. Такая смесь устойчива при нормальных условиях до 1,5÷2 ч, но в скважине под повышенным давлением часть воды отфильтровывается в керамзит и эмульсия теряет стабильность. Стабильность эмульсии характеризуется временем, в течение которого из смеси выделяется 20% дизтоплива. Оставшегося количества достаточно для обеспечения подвижности, ра-стекаемости смеси, которая должна составлять по конусу Аз-НИИ 17÷19 см. За 40 мин÷1 час она может снизиться до 13 см, что является нижним пределом прокачиваемости сме- Ц) сей насосом.

В зависимости от состава и пластовой температуры смесь затвердевает через 1÷2 суток, образуя камень с прочностью на сжатие до 5,2 МПа и проницаемостью до 0,9 мкм2. Особенностью ЦСКС является высокая концентрация твердого наполнителя и возможность образования хорошо проницаемого камня значительного в условиях призабойной зоны объема. Поэтому наиболее подходящими объектами для укрепления являются: — проработавшие длительное время скважины, призабойная зона которых сильно дренирована и имеет место ее разрушение с выносом породы на поверхность или образованием песчаноглинистых пробок в эксплуатационном забое; — частично обводняющиеся скважины, в которых наблюдается разрушение призабойной зоны; — скважины, в которых из-за разрушения пласта произошло нарушение эксплуатационной колонны в зоне фильтра. До проведения основной операции по укреплению призабойной зоны проводят подготовительные работы. Определяют для конкретного объекта необходимый объем крепящей смеси, подготавливают необходимые материалы, емкости объемом 1,5÷2 м3 в количестве 3 шт. В зависимости от поглощающей способности пласта заполняют (глушат) скважину пластовой водой, соленым раствором или гидрофобной эмульсией. Промывают скважину на 3÷5 м ниже фильтра эксплуатационной колонны. Проверяют техническое состояние НКТ и спускают их на 5÷7 м выше интервала, подлежащего укреплению. Обвязывают агрегаты со скважиной — один с межтрубным пространством, другой — с трубным. В их мерники набирают по 3÷4 м3 воды для продавки смеси и необходимых промывок скважины. Спрессовывают все нагнетательные линии давлением на 15÷20 МПа. Приготовление крепящей смеси производят непосредственно перед закачкой в скважину в следующей последовательности. Согласно указанной рецептуре приготовляют жидкость для затворения цемента в объеме 160 л из расчета получения 1 м3 крепящей смеси. При непрерывном перемешивании агрегатом в нее вводят 200 кг цемента. В полученный цементный раствор закачивают 0,5 м3 дизтоплива и тщательно в течение 5÷7 мин. перемешивают до образования равномерной консистенции цементно-эмульсионного раствора. В него при непрерывном перемешивании вводят 0,6 м3 керамзита фракции 0,4÷2,5 мм. Весь процесс приготовления смеси должен продолжаться 20—30 мин. Полученную цементно-соляно-керамзи-товую смесь сразу же закачивают по НКТ в призабойную зону. После 1÷3-суточного отверждения разбуривают стакан до нижних дыр перфорации и осваивают скважину плавным запуском.

ЦЕМЕНТНО-КАРБОНАТНАЯ СМЕСЬ

Используется технология крепления и состав на цементно-карбонатной основе (ЦКС), который образует в призабойной зоне прочный и проницаемый барьер. Эффективность обработки зависит, главным образом, от качества и количества ЦКС и темпа его нагнетания в пласт, которые определяют условия формирования в призабойной зоне пласта относительно прочного и проницаемого экрана. Количество компонентов, входящих в ЦКС на одну обработку, зависит от объема твердой фазы, оседающей на забое и выносимой на поверхность восходящей струей, и определяется по формуле:

где G, V — потребное количество компонентов состава, соответственно, в т и м3; γр, γп — объемные массы цементно-карбонатного бетона и песчаной пробки, т/м3; d — диаметр эксплуатационной колонны, м; ΣН — суммарная мощность пробки за период эксплуатации рассматриваемого объекта, м; ΣQ — суммарная добыча флюида, м3; q — количество выносимого песка в единице объема жидкости, т/м3; К — коэффициент возмещения; а — коэффициент, учитывающий изменение объемного | веса породы по отношению к пластовым условиям, может быть 5 принят равным 0,89. Коэффициент возмещения представляет собой отношение объема закачиваемого материала к объему, извлеченному на поверхность песка, и должен составлять не менее 0,6. Приближенная оценка размеров закрепленной зоны может быть определена по следующей формуле:

где D3, Dк — диаметр противопесочного экрана и каверны, м; h— интервал фильтра, подлежащий закреплению, м. Практика показывает, что в зависимости от степени дренированности объекта на один погонный метр фильтра требуется от 0,5 до 2 м3ЦКС. Учитывая возможность гравитационного разделения закачиваемых смесей в призабойную зону, мощность обрабатываемого участка должна быть ограничена интервалом фильтра до 10м. Объем жидкости для продавки ЦКС в пласт определяется по формуле:

где WК — объем насосно-компрессорных труб, м3; Wз — объем эксплуатационной колонны от башмака НКТ до нижних отверстий интервала обрабатываемого участка фильтра или подпакерной зоны, м3. Практикой обработки скважин составом ЦКС установлено, что расчетный объем продавочной жидкости WП необходимо увеличить на 1,5 - 2,0% от расчетного, но не менее чем на 0,1 м3 с целью гарантии от возможных прихватов насосно-компрессорных труб. Кроме того, при расчете объема продавочной жидкости необходимо учитывать начало и конец схватывания состава. Это связано с тем, что этапы технологического процесса в зависимости от характера обрабатываемого пласта и принятой схемы крепления призабойной зоны могут меняться от времени начала схватывания.

Время, необходимое для продавки ЦКС в выбранный интервал фильтровой зоны, слагается из продолжительности закачки состава в насосно-компрессорные трубы и продавки его в пласт. При определении времени, затрачиваемого для приготовления ЦКС, следует учитывать необходимость проведения вспомогательных работ в максимально короткие сроки. В балансе времени всех операций по креплению необходимо учитывать время на возможные остановки (20 — 30 мин.). Кроме того, как показала практика, максимальный темп нагнетания смеси в пласт способствует повышению успешности крепления. В составе на цементно-карбонатной основе используются широкодоступные, недефицитные и не обладающие токсичными свойствами вещества.

Исходными компонентами состава являются:

— портландцемент тампонажный; —карбонатный песок (фракция 0,5—5,0), содержащий СаСО3 не менее 90%; —кислота соляная синтетическая, техническая — по ГОСТУ; —нефть — по ГОСТУ 9965-76; —вода техническая (пресная или морская); — чистый и однородный кварцевый песок (фракция 0,5—0,85). Состав на цементно-карбонатной основе изготавливается Управлением по повышению нефтеотдачи пластов и другими предприятиями, занимающимися воздействием на призабойную зону скважин. Объемная масса цементно-карбонатного раствора должна составлять 1900 кг/м3. Растекаемость состава — 18 см по конусу АзНИИ. Механическая прочность образца ЦКС не менее 2 МПа через трое суток твердения в скважинных условиях. Проницаемость ЦКС — 0,3 — 0,5 мкм2. Цемент тампонажный по отношению к твердой фазе состава берется в массовых частях в соотношении от 1:1 до 2:1. Фракционный карбонатный песок, являющийся активным наполнителем, берется в соотношении от двух до трех массовых частей по отношению к твердой фазе компонентов. Нефть, входящая в состав жидкости затворения ЦКС и являющаяся замедлителем начала схватывания бетона, увеличивает продолжительность действия соляной кислоты на карбонатное вещество, берется в количестве 2% по массе твердой фазы. Используемая нефть одновременно является песконосителем. По своим физико-механическим показателям она должна соответствовать нефти обрабатываемого горизонта. Нефть-песконоситель берется по массе песка в соотношении 3:1. Техническая вода используется для затворения ЦКС и в качестве продавочной жидкости.

Водный раствор соляной технической кислоты, являющейся активным растворителем, берется в массовых соотношениях 3:1 к карбонатной составляющей тампонажного камня. Максимальное пластовое давление не должно превышать 10 МПа, а забойная температура — 50°С. В каждом отдельном случае пластовое давление и температура пласта должны быть ниже критических значений, при которых СО2 не находится в растворенном состоянии.

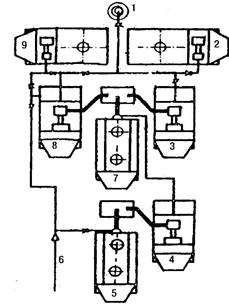

Для крепления ЦКС используются: —цементировочные и насосные агрегаты — ЗЦА-400; —цементно-смесительные агрегаты СМ-20; —кислотный агрегат — АЗИНМАШ-ЗОА; —автоцистерна — 4 ЦР. Расположение агрегатов при креплении призабойной зоны пласта цементно-карбонатным составом показано на рис. 9.12. Приготовление цементно-карбонатного состава согласно схеме рис. 9.12 осуществляется следующим образом.

Перед обработкой ЦКС необходимо провести подготовительные и исследовательские работы на скважине: 1. определить процент мехпримесей и их вещественный фракционный состав;

2. замерить глубину забоя и при наличии песчаной пробки произвести очистку или промывку ее; 3.проверить статический уровень жидкости снятием кривых восстановления или снижения уровня. Обследовать состояние колонны, определить профиль поглощения; 4. после проведения подготовительных работ приступают к подготовке скважины и обработке ее ЦКС. В скважине перед креплением определяют поглотительную способность пласта, которая должна составлять не менее 0,007 м3/с при избыточных давлениях, обеспечивающих сохранность обсадной колонны и насосно-компрессорных труб. Закачивают в скважину буферную жидкость (нефть в количестве 0,1 — 0,2 м3). При наличии в пласте значительной выработки производится стабилизация призабойной зоны кварцевым песком при помощи нефти-песконосителя, одновременно выполняющей роль буферной жидкости. Вслед за нефтью нагнетают в трубы солянокислотный раствор в объеме 3:1 от массы карбонатной составляющей компонентов состава, после чего опять подают буферную жидкость ОД — 0,2 м3. Закачивают в скважину ЦКС согласно нижеприведенным рекомендациям. Когда поступление песка в скважину продолжается без притока жидкости (Рпл = Рзаб), устье скважины оборудуется манжетной головкой типа «ЦИСОН», башмак НКТ располагается на уровне нижних отверстий фильтра и закачка ЦКС ведется через шланг высокого давления при непрерывном возвратно-поступательном перемещении колонны труб.

Продавочной жидкостью ЦКС продавливают в призабойную зону пласта. При продавке в пласт крепящего состава необходимо стремиться к максимальному темпу нагнетания как одного из факторов, определяющих успешность крепления. После окончания процесса, при наличии давления, герметизируют устье скважины и в течение 72 ч ведут наблюдение за регистрирующим манометром. Через 3 — 5 суток после затвердения раствора проверяется забой и уровень, при наличии пробки производится ее чистка (промывка) или разбуривание. Пуск скважины в эксплуатацию необходимо осуществлять методом постепенного увеличения депрессии с наблюдением за показателем пескопроявления (отбор проб на мех-примеси).

|

||||||||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 720; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.229.113 (0.038 с.) |

Техническая вода по линии 6 и нефть из автоцистерны 9 подаются в замерную емкость агрегата 8 для приготовления водонефтяной эмульсии. Одновременно цементно-смесительной машиной 5 приготавливается цементный раствор, откуда агрегатом 4 он подается в смеситель машины 7 для обогащения карбонатным материалом. Нагнетание соляной кислоты осуществляется кислотным агрегатом 2, а подача ЦКС в скважину 1 — насосным агрегатом 3.

Техническая вода по линии 6 и нефть из автоцистерны 9 подаются в замерную емкость агрегата 8 для приготовления водонефтяной эмульсии. Одновременно цементно-смесительной машиной 5 приготавливается цементный раствор, откуда агрегатом 4 он подается в смеситель машины 7 для обогащения карбонатным материалом. Нагнетание соляной кислоты осуществляется кислотным агрегатом 2, а подача ЦКС в скважину 1 — насосным агрегатом 3.