Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Магнитные методы борьбы с отложениями солей

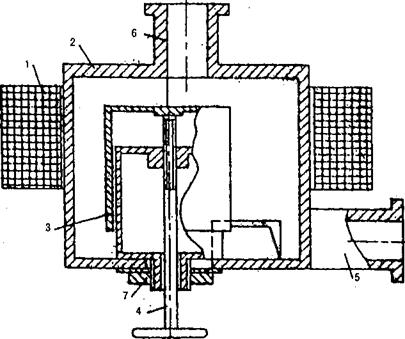

К безреагентным методам предотвращения отложения гипса в скважинах относятся: воздействие на растворы, поступающие из пласта, магнитными силовыми полями, создаваемыми постоянными магнитами. В России электромагнитные методы в промышленных масштабах для предотвращения ОМС в технологических трубопроводах и теплосетях начали применяться с конца пятидесятых годов. Сначала применяли постоянные магниты, но в связи с наличием в оборотной воде ГРЭС окалины постоянные магниты забивались продуктами коррозии, снижали пропускную способность трубопроводов или совсем закупоривали проход воде. Осуществлен переход на переменное магнитное поле, отключение которого позволило промывать аппараты без остановок системы. В настоящее время известно достаточно много различных конструкций устройств для омагничивания воды с целью предотвращения отложения солей в трубопроводах. Рассмотрим некоторые из них. Известны способы магнитной обработки водных систем, включающие спирально-винтовое протекание жидкости в магнитном поле, где жидкость протекает по спиральному змеевику и пересекает фиксированное число зон магнитного поля. Режим магнитной обработки зависит от концентрации и солевого состава обрабатываемой воды. Поэтому для установления его оптимального значения необходим подбор скорости протекания, напряженности, числа магнитных полей. Усовершенствование способа с целью повышения эффективности обработки путем подбора числа пересекаемых жидкостью полей — числа пульсаций поля-частоты, а также напряженности поля регулировкой силы тока в индукторе не решало задачи регулирования скорости протекания, не зависящей от производительности аппарата. Пропускание жидкости с пульсирующей скоростью в магнитном поле приводит к тому, что скорость течения каждого объема жидкости, несмотря на колебания давления на входе, неизбежно и неоднократно проходит через оптимальное значение скорости, при которой магнитная обработка максимально эффективна. На рис. 7.1 изображено устройство для реализации этого способа. Устройство содержит электромагнитную систему, представляющую собой соленоид-индуктор 1 электромагнитного поля, питаемый от генератора импульсов тока. Электрическая схема генератора позволяет регулировать амплитуду импульсов, их частоту следования, то есть в рабочем пространстве устройства оптимальным образом подобраны напряженность и градиент напряженности поля, кратность и длительность облучения обрабатываемой жидкости магнитным полем.

Рис.7.1 Электроаппарат для омагничивания воды

Устройство содержит вертикальную цилиндрическую рабочую камеру 2, концентрично расположенную внутри индуктора, выполненную из магнитного материала и имеющую внутренний цилиндрический диамагнитный сердечник 3. Сердечник 3 выполнен составным телескопическим, длина которого регулируется винтовым штоком 4, рабочая камера 2 имеет нижний тангенциальный патрубок 5 для ввода жидкости по касательной и придания ей спирально-винтового движения и патрубок 6 отвода жидкости, расположенный на верхней торцовой стенке вдоль вертикальной оси рабочей камеры. Внутренний вертикальный сердечник 3 перемещается в плоскости поперечного сечения камеры, что позволяет изменять эксцентриситет сердечника, то есть асимметрию рабочего зазора. После установки требуемого эксцентриситета сердечник 3 фиксируется прижимной гайкой 7. Устройство работает следующим образом. Поток обрабатываемой жидкости подается через нижний тангенциальный патрубок 5 в рабочую камеру 2. Приобретая спирально-винтовое движение, обтекает внутренний сердечник 3, сливается через патрубок 6. Обтекая внутренний цилиндрический эксцентрично расположенный сердечник, жидкость движется с периодически пульсирующей скоростью, облучается поперечно-направленным также пульсирующим магнитным полем — осуществляется магнитная обработка. Изменение эксцентриситета позволяет регулировать число витков вокруг него, то есть число пульсаций скорости течения. Исходя из возможных колебаний давления на входе, устанавливается эксцентриситет сердечника, задающий величину пульсаций скорости. Поток жидкости, движущийся с периодически меняющейся скоростью, неизбежно и неоднократно проходит через оптимальное значение скорости, подвергаясь в этот момент максимально эффективной магнитной обработке.

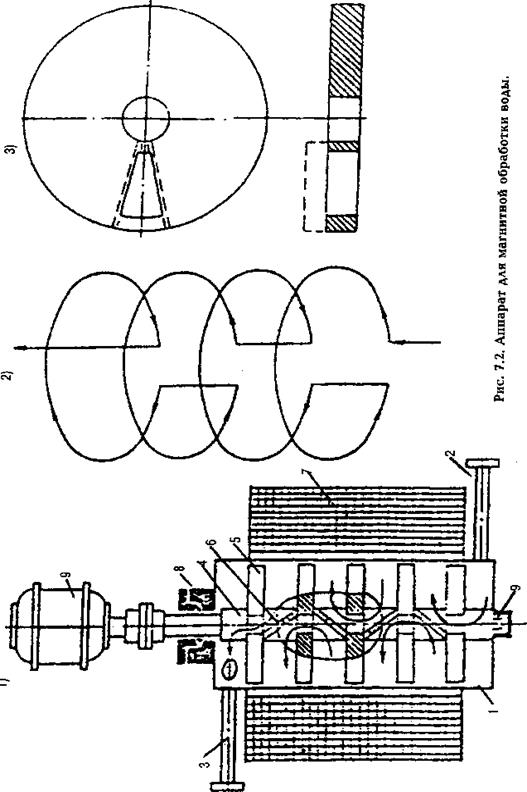

Представляет интерес другой аппарат для магнитной обработки жидкости. С целью расширения диапазона регулирования градиента магнитного поля и увеличения эффективности магнитной обработки в нем направляющее устройство для жидкости выполнено в виде вала с приводом вращения, снабженного магнитными шайбами с отверстиями и диамагнитными радиальными дистанционными перегородками, расположенными между шайбами. Такое выполнение устройства позволяет увеличить напряженность магнитного поля за счет наличия шайб из магнитного материала, а образованный между шайбами с помощью перегородок канал обеспечивает строго определенное количество пересечений магнитного поля обрабатываемой жидкостью. На рис. 7.2 (позиция 1) дан общий вид аппарата; позиция 2 — схема движения жидкости в аппарате; на позиции 3 — магнитная шайба. Аппарат состоит из диамагнитного корпуса 1 с тангенциальными входным 2 и выходным 3 патрубками. Внутри корпуса установлен вал 4 из диамагнитного материала, на котором закреплены шайбы 5 с отверстиями, изготовленные из магнитного материала. Между шайбами установлены перегородки 6 из диамагнитного материала. Корпус аппарата помещен в соленоид 7. Вал 4 вращается в подшипниках 8 и соединен с электродвигателем 9. Работает аппарат следующим образом. Омагничиваемая жидкость подается в аппарат по патрубку 2 и, пройдя через отверстие в нижней шайбе, попадает в зазор, образованный шайбами, валом и стенками корпуса, в котором движется (если смотреть сверху) против часовой стрелки. Дойдя до перегородки 6, жидкость через отверстие в верхней шайбе попадает в следующий зазор, по которому движется в направлении по часовой стрелке и т. д.

Таким образом, омагничиваемая жидкость в соседних зазорах движется в противоположных направлениях, что равноценно изменению полюсности. Регулирование скорости движения жидкости равноценно изменению степени смещения пространственных градиентов. Рассмотрим установку для омагничивания закачиваемой в пласт минерализованной воды УОВ конструкции «АЗНИПИ-нефть». Принципиально она мало отличается от конструкции и принципа действия аппаратов, применяемых для предотвращения выпадения солей в подъемных трубах при добыче нефти. Установка предназначена для безреагентного облагораживания минерализованных водных систем, закачиваемых в пласты в целях увеличения приемистости нагнетательных скважин и предотвращения засолонения и закупорки призабойных зон пласта при водном воздействии. Техническая характеристика

Пропуская способность, м3/ч -50 Рабочее давление, МПа -20 Рабочая среда: температура, К -373 содержание минеральных солей, г/л -до 80 содержание механических примесей, мг/л -до 400 показатель рН -3 – 8 Характеристика магнитной системы: напряженность магнитного поля в рабочих зазорах, кА/м -250 – 300 градиент магнитной индукции в активной зоне магнитного поля, мТ/м -400 – 5000 Габаритные размеры, мм: диаметр установки -280 диаметр корпуса -168 длина -1300 Масса, кг -47,8

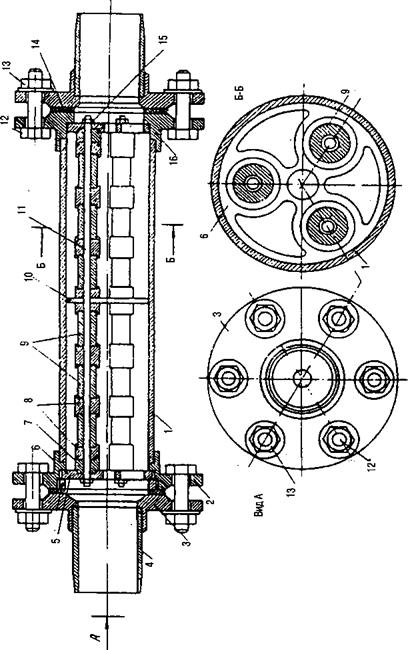

УОВ (рис. 7.3) представляет собой 168-мм корпус 1 со специальными фланцами 2 и 16 на концах. Внутри корпуса с помощью фасонных держателей б закреплены нанизанные на стержни 11 три ряда цилиндрических постоянных магнитов 9, разобщенных полюсными наконечниками 8.

Торцы корпуса 1 проточной магнитной установки оснащены входным и выходным патрубками 4 с фланцами 3, соединенными с ним при помощи болтов 12, 13 и прокладок 14. В магнитный узел установки входят три ряда постоянных

магнитов 9 с полюсными наконечниками 8 и опорными шайбами 7, зажатые при помощи стержней 11 и гаек 15 между фасонным 6 и подпорочным 10 держателями. Отдельно собранный узел вставляется в корпус 1 до упора в выступ фланца 16. Конец магнитного узла поддерживается кольцом 5, прокладкой 14 и фланцевым соединением 3, 2. Установку при помощи концевых патрубков 4 с резьбой подключают к водонагнетательной линии скважины или группы скважин по байпасной системе. Это облегчает обслуживание, контроль состояния и ремонт магнитной установки. Магнитная обработка закачиваемой воды или добываемой продукции из скважин не препятствует образованию и выпадению твердой фазы минеральных солей, в первую очередь, солей жесткости; она изменяет магнитный момент солеобразующих атомов, в результате чего твердые частицы солей не образуют агрегатов и не прилипают к твердым поверхностям, а остаются во взвешенном состоянии в массе жидкости и легко вымываются из скважин или систем теплоснабжения. Известен способ определения эффективности магнитной обработки воды, предусматривающий сравнение проб обработанной и необработанной воды. Пробу воды нагревают до 100°С и затем пропускают с одинаковой скоростью через одинаковые теплообменники. По выходе воды из теплообменников измеряют ее физические параметры (теплопроводность, рН и др.). Для повышения достоверности способа на обработанную и необработанную воду дополнительно воздействуют электромагнитным излучением в диапазоне частот 5—6 МГЦ, измеряют величины рассеивания энергии обработанной и необработанной проб и по отношению этих величин судят об эффективности магнитной обработки воды. Изменение величины диэлектрических потерь в пробах воды после ее магнитной обработки вызывается тем, что, в результате взаимодействия магнитного поля с водой, например, в условиях резонанса частот, степень поляризации молекул воды изменяется за счет изменения засоленности спиновых уровней ионов Н+. Причем чем больше изменение поляризации системы, тем больше изменение диэлектрических потерь.

Способ осуществляется следующим образом. Исследуемые пробы воды (100—150 мл) наливают в пробирки, которые затем помещают в однослойный соленоид, включенный в электрическую цепь Ω-метра типа Е-9-4. Затем измеряются добротность и емкость контура с пробой воды и контура с пустой пробиркой. Далее определяется тангенс угла диэлектрических потерь (tgδ) по формуле

где С1, С2 и Q1, Q2 — соответственно емкость и добротность контура с пустой пробиркой и пробиркой, заполненной водой, обработанной или необработанной в магнитном поле. Сначала определяется tgδ1, для пробы воды, не обработанной в магнитном поле, а затем tgδ 2 — для воды, прошедшей обработку в магнитном поле определенной частоты. По величине отношения Применение способа определения эффективности магнитной обработки воды позволяет устанавливать и поддерживать оптимальный режим процесса магнитной активации воды, за счет чего может быть получен значительный экономический эффект. Другим способом определения эффективности магнитного воздействия на воду является сравнение накипеобразования обработанной и необработанной воды. Однако не всегда максимуму эффекта соответствует минимум отложения накипи. К тому же, изменения этих величин очень малы. Непосредственное определение накипи связано с рядом неудобств, весьма трудоемко и затрудняет его использование для автоматической настройки магнитных аппаратов.

В продуктивных горизонтах нефть и газ залегают в соседстве друг с другом, водой, рассолами, солями, сероводородом, углекислым газом и др. В нефти находятся парафин, смолы, асфальтены, гидраты, сера, сернистые соединения, газы и другие соединения. Часть из них находится в растворенном состоянии и может выпадать в виде твердых частиц и закупоривать поры пласта, создавать отложения на трубах, в насосах и т. п. в зависимости от условий залегания и извлечения углеводородов. По мере разработки залежей углеводородов термобарогидрогазодинамические условия изменяются, способствуя возникновению и развитию негативных явлений. Это закупоривание пор коллектора и выпадение асфальтосмолопарафиновых образований (АСПО) в ПЗП и стволе скважины, отложение гидратов в скважинах. Известно немало случаев, когда собственно система разработки и способы ее осуществления провоцируют осложнения, которые в начальных условиях разработки не обнаруживались. Эксплуатация скважин на некоторых месторождениях связана со значительным увеличением затрат на проведение работ по депарафинизации колонн насосно-компрессорных труб (НКТ), выкидных линий и ПЗП.

Парафины хорошо растворяются в нефти при температурах выше 40°С. При добыче нефти температура снижается, что приводит к выпадению парафинов из нефти. Для успешной борьбы с отложениями парафина необходимо определить основные термодинамические параметры газожидкостного потока в скважине: изменение температуры и давления по стволу скважины, давление насыщения нефти газом, а также глубину и интенсивность отложения парафина в зависимости от производительности скважины и обводненности ее продукции. Необходимы также данные о составе парафиновых отложений и температуре их плавления. Такие исследования обусловливают выбор наиболее эффективного метода борьбы с отложениями парафина в конкретных условиях.

УСЛОВИЯ ОБРАЗОВАНИЯ И ПРОФИЛАКТИКА АСПО Анализ основных причин образования АСПО в ПЗП позволяет разделить их на две группы: к первой относятся те, которые характеризуют компонентный состав и физико-химические свойства добываемых нефтей и их изменения в процессе разработки месторождения; ко второй относятся те причины, которые определяют тепловое состояние призабойной зоны (а также НКТ, оборудования) в процессе эксплуатации скважины. Геолого-физические условия нефтяных месторождений, эксплуатация которых сопровождается процессом отложений асфальтосмолопарафиновых веществ в добывающих скважинах, нефтепромысловом оборудовании и коммуникациях, весьма разнообразны. Глубина (и температура) залегания продуктивных горизонтов во многом определяет интервал выпадения АСПО в скважине, скорость осаждения АСПВ (веществ) на глубинном оборудовании. При больших глубинах скважин нецелесообразны применение для очистки труб скребков и обработка скважин горячей нефтью. Для них более предпочтительно использование химических методов. Глубина скважины определяет параметры технологического процесса удаления и предупреждения АСПО, способ и место подачи и объем химреагента, продолжительность, скорость и давление закачки реагента и др. При интенсивной добыче нефти, отсутствии закачки воды в пласт с целью поддержания пластового давления текущее пластовое давление может понизиться до величины давления насыщения нефти газом, что вызовет увеличение газового фактора, усиленное разгазирование нефти и ее охлаждение и, как следствие, интенсификацию процесса парафиноотложения. Изменения давления на забой скважины и в лифтовых трубах, затрубном пространстве, а также изменения скорости потока нефти при подъеме ее из пласта на поверхность влияют на характер АСПО (скорость и интервал образования осадков, их толщину, структуру, плотность и т. п.) и технологию борьбы с АСПО (способ и место подачи реагента, скорость и давление его закачки, объем продавочной жидкости и др.). На первой стадии образования АСПО происходит зарождение центров кристаллизации и рост кристаллов, на второй стадии — осаждение мелких кристаллов на поверхности оборудования, на третьей — осаждение на парафинированную поверхность более крупных кристаллов. При этом асфальтены выпадают и образуют плотный и прочный осадок, в то время как смолы только усиливают действие асфальтенов. При снижении температуры нефти до величины температуры насыщения нефти парафином и менее начинается процесс формирования микрокристаллов АСПО. Если температура насыщения нефти парафином близка к пластовой температуре, то создаются условия для АСПО в призабойной зоне пласта и нижней части ствола скважины. Таким образом, температура насыщения нефти парафином определяет глубину начала кристаллизации АСПО в скважине, интервал осадкообразования и др. Проблема борьбы с формированием АСПО в ПЗП на нефтяных промыслах мира в настоящее время решается предпочтительно применением тепловых и химических методов. Необходимость систематического проведения тепловых обработок для удаления АСПО на большом числе скважин приводит к значительным материальным затратам. Поэтому наиболее перспективными, универсальными и рентабельными остаются пока химические методы. Однако реагент, применяемый в одном случае, эффективен, а в другом — положительного эффекта не дает. Поэтому реагенты и методы их использования надо подбирать для конкретных месторождений и даже скважин с учетом условий АСПО в ПЗП. Этому вопросу посвящены работы В. ф. Будникова, М. Г. Герасимова, Н. А. Николаенко, Н. Н. Силищева, Л. В. Склярской, Н. В. Смольникова, В. П. Тронова, Р. X. Хазинова, Р. С. Яремийчука и др. На выбор ингибиторов парафиноотложения влияет содержание в нефти асфальтосмолистых веществ: химические реагенты депрессорного типа могут оказаться эффективными при использовании на месторождениях с низким содержанием асфальтосмолистых веществ в нефтях. Интенсивность образования осадков в нефтепромысловом оборудовании, расположенном на поверхности, во многом зависит от состава АСПО. Выбор метода удаления АСПО тесно связан с составом АСПО и температурой их плавления. При наличии в составе осадков значительного количества парафиновых углеводородов с высокой температурой плавления (церезинов) применение тепловых методов удаления осадков нецелесообразно. Лучшие результаты обеспечивает использование углеводородных растворителей и их композиций. Процесс АСПО значительно ускоряется в простаивающих скважинах. Его интенсивность в значительной степени зависит от продолжительности простоя скважины, естественных геотермических условий и теплофизических характеристик геологического разреза, присутствия цементного камня в заколонном пространстве скважин, толщины стенок, ее глубинного оборудования, заполняющих скважину и ее затрубное пространство жидкостей и газов. Некоторые нефтяные месторождения Севера страны характеризуются высоким газовым фактором нефти и наличием в верхней части геологического разреза слоев многолетнемерзлых пород с отрицательной температурой. Даже при непродолжительном простое таких скважин в них могут образоваться парафиногидратные пробки. В таких случаях применение химреагентов комплексного действия нецелесообразно. Возникновение отложений АСПВ на стенках глубинного оборудования в работающих и простаивающих скважинах зависит от материала глубинного оборудования и состояния его внутренних поверхностей. Эти факторы во многом определяют расположение зон АСПО, скорость отложения осадков, их толщину, конфигурацию, форму, структуру, плотность и др. Чем более гидрофобизирована поверхность оборудования и чем больше степень ее шероховатости, тем интенсивнее парафиноотложение при прочих равных условиях. Метод предотвращения парафиноотложения и технология его применения выбираются в зависимости от характеристик нефтяного пласта: его эффективной толщины, фильтрационно-емкостных свойств породы-коллектора (проницаемость, пористость), содержания и состава глинистого материала в нем и определяющих его адсорбционно-десорбционных свойств. Незначительная толщина пласта, его низкая проницаемость, большое количество глинистого материала приводят к потерям химреагента, вследствие чего закачка ингибитора в призабойную зону пласта может быть нецелесообразной. Характеристики пласта обусловливают и такие технологические показатели методов предотвращения и удаления парафиноотложений с применением способа закачки химреагента в пласт, как удельная доза, удельный расход и объем химпродукта, продолжительность, давление и скорость его закачки, тип и объем продавочной жидкости, глубина задавки реагента в пласт, степень адсорбции реагента на породе, скорость и период его десорбции в пласте, время выдержки скважины для адсорбции или реакции химпродукта, периодичность химических обработок. Существенная роль при формировании парафиноотложений и выборе метода борьбы с АСПО и разработке его технологии принадлежит дебиту скважин по нефти и степени ее обводненности. Низкие дебиты скважин и малая обводненность добываемой продукции способствуют интенсификации парафиноотложения. При высоких дебитах скважин и значительной обводненности нефти скорость формирования АСПО на стенках глубинного оборудования снижается, так как в таких условиях происходят гидрофилизация его поверхностей, срыв с них кристаллов восходящим потоком жидкости и газа и вынос микрокристаллов из скважины в наземные коммуникации. В связи с этим для низкодебитных скважин наиболее эффективны химические методы борьбы с АСПО, для среднедебитных — механические и тепловые способы, высокодебитных — защитные покрытия. Разработка месторождений с использованием различных способов повышения нефтеотдачи существенно изменяет и термодинамические условия разработки залежи. Значительное влияние оказывает применение заводнения. При нагнетании в пласт больших объемов холодной воды нарушается существующий тепловой режим залежи, что создает благоприятные условия для кристаллизации парафина и образования в пласте АСПО. Наряду с твердыми углеводородами, которыми являются парафины, в нефтях могут находиться вещества, способные к кристаллизации, имеющие наряду с нормальными и изопара-финовыми цепями и циклические структуры. Эти углеводороды входят в состав церезинов. Церезины — это высокоплавкие углеводороды, по составу и свойствам значительно отличающиеся от парафинов. Температура плавления парафинов 45—54°С, церезинов 65—88°С. Парафины легко кристаллизуются в виде пластинок и пластинчатых лент; церезины имеют мелкоигольчатую структуру и кристаллизируются с трудом, температура кипения парафинов не превышает 550° С, церезинов — выше 600°С и т. д. Церезины обладают большой химической активностью. Они бурно реагируют с серной и хлорсульфоновой кислотами. Строение молекул этих высокомолекулярных тяжелых компонентов нефти, определяющих многие физические и физико-химические свойства нефти, полностью не выяснено. Установлено, что это сложные смеси, состоящие из высококонденсированных гетероциклических соединений, в состав которых наряду с атомами углерода, водорода и кислорода входят атомы серы, железа, магния, ванадия, никеля и др. веществ. Существующее деление асфальтосмолистых веществ нефти на нейтральные смолы, асфальтены, карбены и асфальтогеновые кислоты (и их ангидриды) больше основано на методах выделения этих веществ, их растворимости в тех или иных растворителях, чем на каких-либо признаках, связанных с особенностями их химического строения. Нейтральные смолы — вещества, нерастворимые в щелочах и кислотах и полностью растворимые в легких нефтяных дистиллатах. Нейтральные смолы — вязкие окрашенные жидкости различной молекулярной массы (от 600 до 1000) плотностью около 1,0. Они легко поддаются действию крепких кислот, света, повышенной температуры, превращаясь при этом частично в асфальтоподобные продукты. Асфальтены — вещества, не растворимые в легких бензинах и петралейном эфире, из которого они осаждаются, но полностью растворимы в бензоле, хлороформе, сероуглероде. Суммарное содержание асфальтенов и смол в нефтях может доходить до 25—50% по массе. Асфальтены — хрупкие твердые вещества. Молекулярная масса (в зависимости от метода измерения) может колебаться от 2000 до 12000. Плотность более 1. Молекулы асфальтенов имеют чрезвычайно сложное строение. Дисперсное состояние асфальтенов также зависит от температуры. Асфальтосмолистые вещества и другие полярные компоненты — поверхностно-активные соединения нефти. Они влияют на затухание фильтрации нефтей, на отложение парафинов. Эти вещества — основные природные стабилизаторы водонефтяных эмульсий, способствуют пенообразованию нефтей, дают нежелательные последствия при кислотной обработке скважин, обеспечивают прочность адгезии отложений на поверхности твердых веществ. Собственно кристаллизация парафинов при их небольшом количестве в нефти (3—5%) пока еще не приводит к негативным последствиям. Однако в нефти достаточно высокое содержание (25—50%) высокомолярных компонентов (смолы и асфальтены), которые с парафинами образуют комплексы. Но и это еще не приводит к нарушению фильтрации ПЗП. При снижении давления ниже давления насыщения газом возникают негативные явления в ПЗП. Давление насыщения Рн —давление газа, находящегося в термодинамическом равновесии с пластовой нефтью. Величина давления насыщения нефти газом зависит от количества растворенного газа, состава нефти, газа, пластовой температуры. С уменьшением температуры давление насыщения падает (для вязких нефтей от 0,01 до 0,08 МПа на 1°С). Давление насыщения определяют по результатам исследования забойных проб нефти. АСПВ адсорбируются на поверхности газового пузырька, создавая мицеллу, размеры которой сравнимы с размерами пор или даже превышают их. Если выделение газового пузырька происходит еще в ПЗП, а это может иметь место при Р3 < Рн (рз — забойное давление, Рн — давление насыщения), то мицелла закрывает поры, препятствуя фильтрации нефти. В ПЗП АСПО удерживается не только благодаря размерам мицеллы, но и в силу действия адсорбционных сил между высокомолярными асфальтенами и горной породой. Если же выделение газа из нефти происходит в стволе скважины, то по мере движения пузырька при снижении давления размеры пузырька растут до тех пор, пока он не лопнет, осаждая АСПО на стенки НКТ. Сила адсорбции АСПО к стенкам насосно-компрессорных труб зависит от величины заряда частицы АСПО, шероховатости стенок труб, скорости потока нефти. В процессе разработки нефтяных месторождений обводненность продукции скважин увеличивается. С ростом обводненности продукции скважин, добывающих парафинистые нефти, интенсивность отложения парафина уменьшается. Это связано с увеличением теплоемкости восходящего потока за счет попутно извлекаемой воды и гидрофилизацией внутренней поверхности НКТ. Однако увеличение обводненности продукции скважин в зависимости от технологии ее извлечения часто приводит к образованию эмульсии. Степень эмульгирования восходящего потока и устойчивость образованной имульсии зависят от физико-химических свойств нефти и воды, наличия и количества поверхностно-активных веществ в потоке, от режима движения и т. д. Величина насыщенности пластовой нефти парафином существенно влияет на систему разработки месторождения и выбор технологических параметров. Необходимость учета этой величины вызвана тем, что температура и давление продуктивных пластов в процессе разработки не остаются постоянными. Понижение температуры нефти в пласте и/или давления приводят к выпадению парафина в виде твердой фазы. Наличие в нефти кристаллов парафина приводит к затуханию фильтрации и уменьшению коэффициента вытеснения нефти. Выпавшие из нефти тяжелые углеводородные соединения, как правило, способствуют снижению гидропроводности ПЗП. Исследования изменения проницаемости образцов песчаника при температурах ниже и выше температуры насыщения нефти парафином, а также анализ промысловых данных показали следующее. Во всех случаях происходит значительное снижение относительного коэффициента фильтрации при снижении температуры, причем резкий перегиб кривой наблюдается при температуре, соответствующей температуре, идентичной температуре насыщения нефти парафином или близкой к ней. При этом образцы с низкой проницаемостью становятся непроницаемыми, а в образцах с высокой проницаемостью фильтрация замедляется, проницаемость снижается. АСПО, отличаясь неоднородностью, кристаллизуются не мгновенно, а в течение некоторого времени; поэтому изменение реологической характеристики нефти происходит постепенно. Некоторые же исследователи вообще не отмечают изменения подвижности нефтей при начале кристаллизации парафина, и она густеет постепенно, вплоть до кристаллизации всего парафина. Отмечается, что скорость фильтрации может уменьшаться с течением времени и при постоянной температуре фильтрации, если она ниже температуры насыщения нефти парафином. Начальная скорость фильтрации на каждой температурной ступени уменьшается с течением времени, но не достигает нулевого значения. Это обстоятельство может служить объяснением практических наблюдений, когда происходит падение производительности скважин без каких-либо видимых изменений в температурном режиме ее работы. На стадии освоения скважины важно достоверно оценить размеры области выпадения углеводородов с целью выбрать оптимальный способ вторичного вскрытия пласта и метода освоения скважины, величины депрессий, необходимых для вызова притока из пласта, а также методов интенсификации притока.

|

|||||||||||||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 508; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.225.255.134 (0.05 с.) |

судят об эффективности магнитной обработки воды. Максимальное значение n соответствует оптимальному режиму магнитной обработки.

судят об эффективности магнитной обработки воды. Максимальное значение n соответствует оптимальному режиму магнитной обработки.