Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкция и принцип работы средств для спуска и установки пластырей в обсадных колоннах

Разработка способов ремонта обсадных колонн с помощью металлической продольно-гофрированной трубы, спускаемой в скважину до места повреждения и расширяемой там до плотного контакта со стенками обсадных колонн, была начата в США в 1959-1962 гг. Американскими специалистами предложены различные устройства для расширения гофрированных труб в скважине, среди них: использующие энергию взрыва; включающие в конструкцию эластичный резиновый баллон, расширяющийся под воздействием внутреннего давления; основанные на протаскивании через трубы расширяющей металлической оправки. Ряд устройств, используемых для расширения гофрированного патрубка, спускают в скважину на трубах, тросе или каротажном кабеле. Для протаскивания металлической расширяющей оправки предложены устройства с использованием силы гидравлических цилиндров, талевой системы буровых установок, электроэнергии, энергии сжатого газа, образующегося непосредственно в них в результате химических реакций. Для заполнения неровностей между стенками обсадной колонны и пластырем с целью герметизации, а также для изоляции обсадных колонн от металла пластыря во избежание возникновения электролитической коррозии гофрированную трубу перед спуском в скважину обматывают снаружи стекло- тканью, пропитанной эпоксидной смолой. Гофрированные патрубки изготовляют из труб с толщиной стенки 1,65 мм для НКТ диаметром 70 мм и с толщиной стенки 3,125 мм — для всех остальных размеров обсадных труб, при этом уменьшение внутреннего диаметра составляет соответственно 4,3 и 7,6 мм с учетом толщины стеклопластика. Степень восстановления прочности обсадных колонн зависит от размеров повреждения. При установке пластыря на перфорированный участок и изоляции отверстия диаметром до 25 мм прочность обсадной колонны при воздействии внутреннего и внешнего давления восстанавливается полностью. Этот способ успешно используют при ремонте обсадных колонн на глубине до 4000 м и с температурой в зоне установки пластыря до 115° С. Широкое промышленное применение на промыслах и при бурении скважин в США получили способ и устройство для ремонта обсадных колонн, разработанные специалистами фирмы «Пан-Америкен петролеум корпорейшн».

Основными частями устройства являются пружинная расширяющаяся головка и двойной силовой цилиндр с гидравлическим якорем, между которыми перемещается металлическая гофрированная труба. Устройство спускают в скважину на НКТ или бурильных трубах, внутри силовых цилиндров создают давление в пределах 15-20 МПа, и силовые цилиндры протаскивают расширяющую головку через гофрированную трубу. Ход цилиндров равен 1,5 м, поэтому расширение ведется ступенями. После первого хода цилиндров дальнейшую протяжку расширяющей головки можно выполнить с помощью талевой системы, когда усилия протяжки, равные в среднем 140-160 кН, но достигающие иногда 250 кН, будут действовать на обсадную колонну. Ведущими американскими фирмами по производству устройств для спуска и установки стальных гофрированных пластырей в обсадных колоннах являются «Лайенс» и «Хомко». К недостаткам устройств фирмы «Лайенс» (рис. 6.19) необходимо отнести возможность порыва трубчатого эластичного баллона при его расширении, неплотное прилегание пластыря до необходимого контакта с поверхностью ремонтируемого участка обсадной колонны, отсутствие технологической возможности изготовления трубчатого баллона достаточной длины (5 м и более). Технология установки пластыря этим устройством включает калибровку пластыря роликовой или какой-либо другой оправкой с дополнительной спуско-подъемной операцией в скважине.

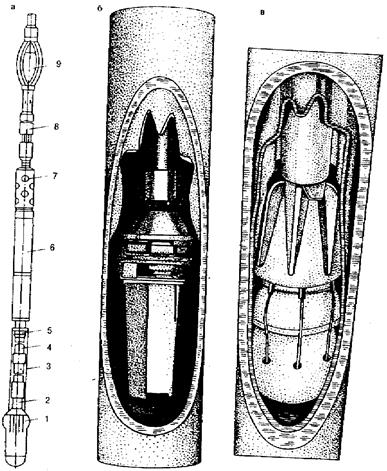

Рис. 6.19. Устройство для установки пластырей в обсадной колонне фирмы «Лайнес» Устройства фирмы «Лайенс» можно использовать также как гидравлическую печать для определения характера, формы и размеров дефекта обсадной колонны. С этой целью на наружную поверхность трубчатого эластичного баллона наклеивают оттискной слой (3-4 мм) из материала, обладающего деформацией и пластичностью (сырая резина). К недостаткам устройств фирмы «Хомко» (рис. 6.20) относится то, что для каждой толщины стенки ремонтируемого участка обсадной колонны предусмотрены индивидуальный пластырь по периметру поперечного сечения и своя пружинная цанга с калибрующими (дожимными) плечиками. После выхода цанги из зацепления с конусным пуансоном не обеспечивается возврат калибрующих плечиков в исходное (транспортное) положение без подъема устройства на поверхность. В результате исключается возможность повторных проходов головкой в целях усиления контактного сопряжения пластыря с поверхностью обсадной колонны.

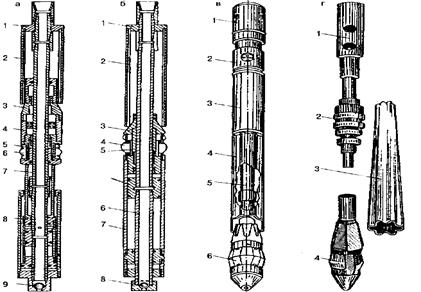

Недостатком применяемого фирмами «Лайенс» и «Хомко» пластыря является то, что используемая в качестве герметика стеклоткань с пропиткой на основе эпоксидной смолы не обеспечивает качественной прослойки между пластырем и обсадной колонной. Это обусловлено тем, что эпоксидная смола в готовом для нанесении на пластырь виде обладает «жизнеспособностью» в пределах 24 ч., а затем твердеет, становится хрупкой и не может заполнить раковины и поры в обсадной трубе. Кроме того, при спуске пластыря в скважину раствор эпоксидной смолы стекает с пластыря. Все это снижает качество ремонта скважин. Для ремонта обсадных колонн диаметром 146 и 168 мм стальными пластырями разработаны (ТУ 39-01-08-466-79) устройства ДОРН-1 (Д-146-1 и Д-168-1), позволяющие транспортировать и устанавливать пластырь на участке дефекта обсадной колонны. ДОРНы являются основными элементами в комплексе устройств для ремонта обсадных колонн пластырями. Устройство ДОРН-1 (рис. 6.21 а, б, в) состоит из гидравлической дорнирующей головки, полой связующей штанги, силовых гидравлических цилиндров и циркуляционных клапанов. Упор пластыря обеспечивается в устройстве ДОРН. Пластырь расширяют дорнирующей головкой снизу вверх с предварительной запрессовкой заданного отреза силовыми цилиндрами. Принцип работы устройства Д-146-1 (Д-168-1) заключается в следующем.

Рис. 6.20. Устройство для установки пластырей в пластырей в обсадных колоннах фирмы «Хомко»: а-общий вид устройства; б-механическая цанговая дорнирующая головка с гладким конусом; в-механическая цанговая дорнирующая головка с профильным конусом; 1-головка; 2-аварийный отворот; 3-пластырь; 4-штанга; 5-упор; 6-силовой цилиндр; 7-якорь; 8-сливной клапан; 9-пружинный управляющий орган сливного клапана.

Рис. 6.21. Устройство типа ДОРН для тарнспортировки и установки пластырей в обсадных колоннах: а-модификация Д-1 первого исполнения: 1-упор; 2-пластырь; 3-конус; 4-разделительная камера; 5-манжета; 6-калибрующие секторы; 7-штанга; 8-силовой телескопический гидравлический цилиндр; 9-обратный клапан; б-модификация Д-1 второго исполнения: 1-упор; 2-пластырь; 3-конус; 4- калибрующие секторы; 5-манжета; 6-штанга; 7- силовой гидравлический цилиндр; 8- обратный клапан; в-модификация Д-1 третьего исполнения: 1-сливной клапан; 2-заливной клапан; 3- силовой гидравлический цилиндр; 4- пластырь; 5-штанга; 6-гидравлическая дорнирующая головка; г-модификация Д-2: 1-циркуляционный клапан; 2-гидравлический якорь; 3-пластырь; 4-гидравлическая дорнирующая головка

Устройство в сборе с пластырем, расположенным между дорнирующей головкой и упором, спускают в скважину с ориентацией середины пластыря против дефекта ремонтируемого участка обсадной колонны. Затем в системе создают избыточное гидравлическое давление, обеспечивающее необходимые радиальные усилия на подвижные калибрующие секторы дорнирующей головки и осевые усилия на поршни в силовых цилиндрах.

На первом этапе заданный отрезок пластыря запрессовывают в стенку обсадной колонны протягиванием лорнирующей головки за счет осевых усилий под действием гидравлического давления на поршни силовых цилиндров, с которыми посредством полых штанг соединена головка. Предварительное выпрямление пластыря осуществляется конусным пуансоном, а окончательная запрессовка к стенке обсадной колонны до контакта, обеспечивающего удерживающую силу сцепления, — подвижными калибрующими секторами головки, причем радиальные усилия на секторы создаются в момент захода их в пластырь. Второй этап запрессовки пластыря на всей оставшейся длине осуществляется подъемом устройства с помощью талевой системы при сохранении давления в дорнирующей головке, после прохода которой через пластырь снимают давление в системе и устройство поднимают на поверхность. Заполнение жидкостью устройства и труб при спуске и слив ее при подъеме происходит через обратный и срезной клапаны циркуляционной системы. Отверстия сливного клапана открываются при смещении вниз втулки клапана от удара стержнем по крестовине. Стержень спускают по трубам перед подъемом устройства на поверхность. К недостаткам ДОРН-1 относятся громоздкость, большая металлоемкость, высокая трудоемкость и сложность сборки и эксплуатации, зависимость между собой осевых и радиальных нагрузок при установке пластыря на первом этапе. Другим устройством, разработанным В. А. Юрьевым, является ДОРН-2 (рис. 6.21, г). Здесь упор пластыря обеспечивается на обсадную колонну через якорь устройства, а установку пластыря осуществляют протяжкой дорнирующей головки при подъеме инструмента снизу вверх без разрыва во времени между этапами предварительной и окончательной запрессовки. Это устройство значительно меньше по длине и массе, менее трудоемко в изготовлении, несложно в эксплуатации и сборке, исключает взаимозависимость осевых и радиальных нагрузок при установке пластыря. Принцип ДОРН-2 заключается в следующем. После спуска пластыря в зону ремонтируемого участка обсадной колонны в устройстве создается избыточное гидравлическое давление, которое через самоуплотняющуюся эластичную диафрагму обеспечивает радиальные усилия на подвижные калибрующие секторы дорнирующей головки. Одновременно через диафрагму якоря создается давление на плашки якоря, которые, радиально перемещаясь, контактируют со стенками обсадной колонны.

Первый этап установки пластыря в ремонтируемом участке обсадной колонны осуществляется подъемом инструмента при протягивании дорнирующей головки через пластырь. При этом якорь остается на месте, удерживая пластырь от осевого смещения при его запрессовке. Освобождается якорь от обсадной колонны снятием давления на плашки при перетоке жидкости из напорной камеры в разгрузочную (или за пределы устройства в отверстие) по пазам перемещающейся вверх полой штанги, изолируя каналы в ней от напорной камеры и сохраняя давление в дорнирующей головке. Таким образом, в процессе подъема устройства после первого этапа запрессовки пластыря якорь автоматически отключается от стенок колонны и без разрыва во времени продолжается второй этап запрессовки пластыря по всей его длине. После прохода дорнирующей головки через пластырь снимают давление в системе и устройство поднимают на поверхность. Для повышения надежности предварительного сцепления пластыря с обсадной колонной в ДОРН-2 предусмотрено повторение первого (предварительного) этапа запрессовки пластыря без снятия его с упора. В таком случае подъем инструмента останавливают после протяжки дорнирующей головки на длине 1300 мм, т. е. на 200 мм меньше полного хода (1500 мм) предварительной запрессовки, что необходимо для сохранения давления на плашки якоря. После остановки подъема инструмента давление в системе снимают и инструмент опускают в исходное (первоначальное) положение. Затем создают давление и производят протяжку дорнирующей головки по всей длине пластыря. Якорь в этом случае отключают (устанавливают в транспортное положение) после прохода головкой 1500 мм. Недостатком ДОРН-2 является то, что под действием радиальных усилий в местах контакта плашек якоря не исключается возможность повреждения стенок обсадной колонны. В целях повышения надежности работы, а следовательно, и качества ремонта скважин устройства для установки пластырей постоянно совершенствовались. Так, компоновка узлов ДОРН-1 имеет три варианта. В первом варианте (см. 6.21, а) силовые цилиндры с гидравлической дорнирующей головкой располагались под пластырем, а циркуляционные клапаны с упором — над ним. Гидравлическая головка имела свою разделительную камеру с поршнем, а силовые цилиндры были выполнены по телескопической схеме. Во втором варианте (см. рис. 6.21,6) была аннулирована разъединительная камера, а телескопическая схема силовых цилиндров заменена двумя последовательно расположенными и синхронно действующими силовыми цилиндрами. Недостатком такой компоновки является то, что в момент заклинивания головки с пластырем в обсадной колонне в скважине оставалось в основном все устройство, и как следствие, осложнялась ликвидация аварии. Кроме того, отсутствовала возможность спускать пластырь до забоя на длину силовых цилиндров. ДОРН-1 в первом и втором вариантах не обеспечивал достаточных осевых усилий для предварительного расширения и предварительного сцепления пластыря со стенками обсадной колонны на первом этапе запрессовки пластыря.

Эти недостатки были устранены в третьем варианте (см. рис. 6.21, в) введением приспособления для аварийного отворота ниже силовых цилиндров. Кроме того, силовые цилиндры с упором расположили над пластырем. Дорнирующую головку конструктивно оформили в самостоятельный узел и закрепили на полой связующей штанге под пластырем. Рабочий ход силовых цилиндров для предварительного протягивания дорнирующей головки через пластырь на первом этапе запрессовки составляет 1500 мм вместо 500 мм. Количество силовых цилиндров увеличено с двух до трех. Давление в дорнирую-щую головку поступает при заходе ее подвижных калибрующих секторов в пластырь, что значительно снижает осевые усилия. В устройстве типа ДОРН-2 усовершенствована работа якоря (рис. 6.22), благодаря чему можно вводить дорнирующую головку в пластырь без давления, а также производить его повторную калибровку без подъема устройства на поверхность с сохранением давления в головке при транспортном (отключенном) положении якоря. Определяющую роль в работе устройства выполняет дор-нирующая головка, функции которой заключаются в предварительном расширении и окончательном сопряжении пластыря с обсадной колонной.

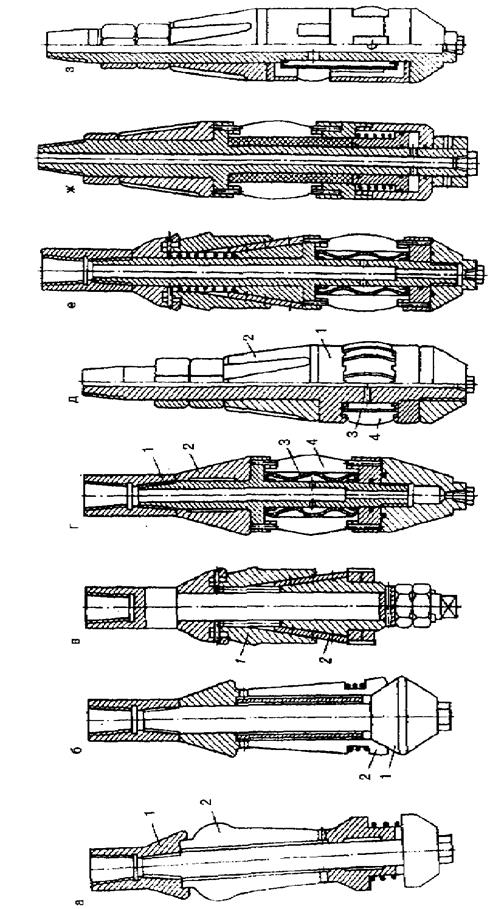

Гидравлическая дорнирующая головка от разработки до внедрения в серийное производство претерпела ряд изменений. В первом (рис. 6.23, а) и во втором (рис. 6.23, б) исполнениях головка была составной частью силовых цилиндров и имела ряд конструктивных и эксплуатационных недостатков; коэффициент успешности этих головок был низким. После совершенствования и модернизации гидравлическая головка конструктивно оформилась в самостоятельный узел (рис. 6.23, г, д). Она состоит из корпуса, конусного пуансона, самоуплотняющейся упругой диафрагмы (манжета) и подвижных калибрующих секторов. Существенным преимуществом усовершенствованной гидравлической дорнирующей головки, в отличие от механических, в том числе и американского производства, является то, что она позволяет с помощью подвижных калибрующих секторов, не меняя их, устанавливать пластырь как с положительным, так и с отрицательным натягом в обсадной колонне для всех толщин стенок одного типоразмера, причем не только с цилиндрическим, но и с овальным поперечным сечением колонны. Кроме того, она дает возможность осуществлять многоразовую калибровку пластыря под давлением без подъема устройства на поверхность и регулировать с поверхности радиальные усилия на нее.

Рис.6.24. Конструкции манжет

Конструктивным изменениям и существенной доработке подвергалась манжета (рис. 6.24).

Манжета (рис. 6.24, ж) применяется в гидравлической головке (см. рис. 6.21, г) и гидравлическом якоре (рис. 6.25) устройства ДОРН-2. По надежности и долговечности она показала хорошие результаты. После 10-летнего хранения и 50-разового испытания манжеты дефектов не обнаружено. Конструктивным изменениям подвергся также конус, выполняющий роль предварительного расширителя пластыря как по размерам угла захода, так и по форме. Экспериментальные испытания показали, что наименьшие усилия предварительного расширения пластыря в обсадной колонне получены при использовании дорнирующей головки, оснащенной гладким конусом (см. рис. 6.23, г) с углом захода 200. Профильным конус (см. рис. 6.23, д) расширяет пластырь с усилием в два раза большим, чем гладкий (рис. 6.26). Краткая характеристика устройств типа ДОРН моделей Д-1 и Д-2 приведена в табл. 6.2.

В настоящее время продолжается совершенствование и модернизация отдельных узлов и деталей в целях повышения надежности работы устройства ДОРН и улучшения качества ремонта скважин. Так, в конструкцию введен шламосборник для улавливания песка и других посторонних предметов в жидкости, поступающей в устройство. Ведется разработка гальванического покрытия (хромирования) штоков, наносимого на внутреннюю поверхность силовых цилиндров, что значительно увеличивает срок службы устройств. Усовершенствована циркуляционная система. Разработан комбинированный клапан, который позволяет перекрывать сливное отверстие при создании давления в системе и открывать его после сброса избыточного давления. Клапан прост в изготовлении, меньше по габаритам и массе в сравнении с применяемым в ДОРН-1.

Рис. 6.26. Зависимость осевых усилий от величины натяга при установке (расширении) пластыря в обсадной трубе диаметром 146 мм: 1-усилие протяжки гладким конусом (Д-2); 2-усилие протяжки профильным конусом (Д-1); 3-суммарное усилие протяжки головкой под давлением 12МПа с гладким конусом (Д-2); 4- суммарное усилие протяжки головкой под давлением 12МПа с профильным конусом. Сравнительная характеристика технического уровня зарубежных и отечественных устройств для установки пластырей в обсадной колонне приведена в табл. 6.3.

Т а б л и ц а 6.2

|

||||||||||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 526; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.66.206 (0.043 с.) |

Одни конструкции манжет, применяемые в гидравлической дорнирующей головке устройства ДОРН-1 (рис. 6.24, а, б, в), оказались неработоспособными, а другие (рис. 6.24, г, д) выдерживают на отказ не более пяти операций. Наилучшие показатели по надежности и долговечности имеет манжета (рис. 6.24, е), которая в 1984 г. была разработана на заводе «Электрон» (г. Тюмень).

Одни конструкции манжет, применяемые в гидравлической дорнирующей головке устройства ДОРН-1 (рис. 6.24, а, б, в), оказались неработоспособными, а другие (рис. 6.24, г, д) выдерживают на отказ не более пяти операций. Наилучшие показатели по надежности и долговечности имеет манжета (рис. 6.24, е), которая в 1984 г. была разработана на заводе «Электрон» (г. Тюмень).