Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Термическая обработка и ее влияние на структуру

УГЛЕРОДИСТОЙ СТАЛИ

1. ЦЕЛЬ РАБОТЫ: изучить виды термической обработки и их влияние на свойства и структуру сталей.

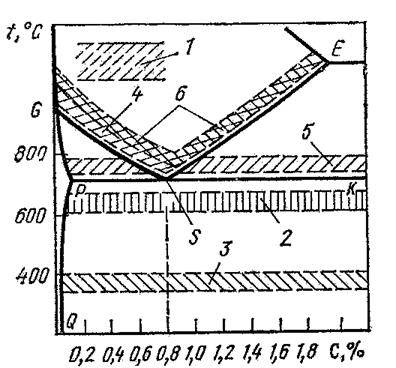

2. КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ Термической обработкой называется совокупность операций нагрева, выдержки и охлаждения твердого металлического сплава с целью получения заданных свойств без изменения формы изделий и состава сплава. Для сталей температура нагрева определяется диаграммой состояния Fe-C-сплавов. Время выдержки в лабораторных условиях принимается из расчета 1 мин на 1 мм сечения. В производственных условиях время выдержки колеблется от 0,25 до 1 часа на 1 т нагреваемого металла. Термическая обработка делится на следующие виды. отжиг, нормализацию, закалку, отпуск, старение. Отжиг заключается в нагревании стали до определенной температуры, выдержке и медленном охлаждении (обычно вместе с печью). Цель отжига: снятие внутренних напряжений, снижение твердости, улучшение обрабатываемости резанием и давлением. Различают отжиг I и II рода (рисунок 1).

Рисунок 1 – Температуры нагрева при отжиге и нормализации: отжиг I рода (1 – диффузионный отжиг; 2 – рекристаллизационный отжиг; 3 – отжиг для снятия напряжений); отжиг II рода (4 – полный отжиг; 5 – неполный отжиг); 6 – нормализация. Отжиг I рода не связан с фазовыми превращениями в твердом состоянии. Виды отжига I рода: диффузионный или гомогенизация (для устранения ликвации), рекристаллизационный (для снятия наклепа после холодной пластической деформации), отжиг для снятия внутренних напряжений (для уменьшения напряжений, образовавшихся в металле при ковке, литье, сварке). Отжиг II рода или фазовая перекристаллизация может быть полным и неполным. При полном отжиге сталь нагревают до температур выше линии GS на 30-50°С, что приводит к полной аустенитизации структуры стали. После выдержки и охлаждения вновь образуется перлит, но структура измельчается, в связи с этим повышаются пластичность и ударная вязкость стали. Полный отжиг используют для конструкционных (доэвтектоидных и эвтектоидных) сталей. При неполном отжиге сталь нагревают до температур выше линии PSK на 50-70°С. Неполному отжигу обычно подвергают заэвтектоидные инструментальные стали (сфероидизация или отжиг на зернистый перлит). В результате такого отжига карбиды приобретают округлую форму, исчезает сетка вторичного цементита, которая ухудшает обрабатываемость.

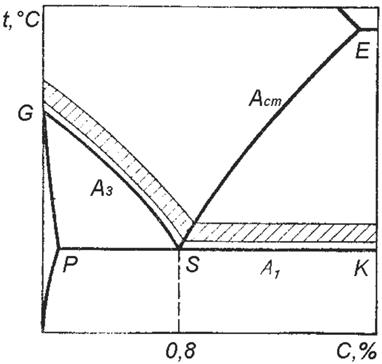

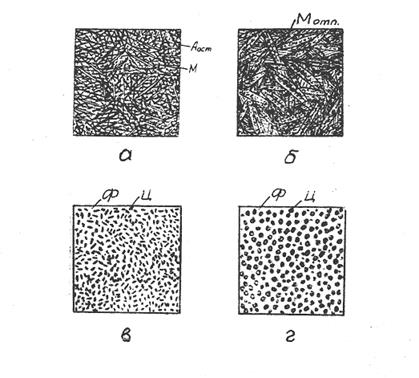

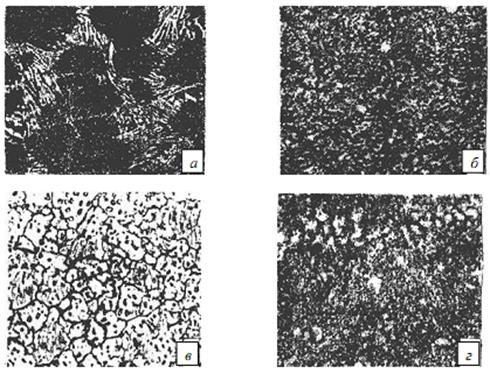

Нормализация заключается в нагреве доэвтектоидной стали выше линии GS, а заэвтектоидной – выше линии SE на 30-50°С, выдержке и охлаждении на воздухе (см. рисунок 1). Цель нормализации: измельчение структуры, некоторое повышение прочности и твердости (примерно на 10-15% по сравнению с отжигом) или устранение цементитной сетки заэвтектоидных сталей. Закалка заключается в нагреве стали выше критической температуры, выдержке и быстром охлаждении со скоростью выше критической vкр. (vкр.– минимальная скорость охлаждения, обеспечивающая только бездиффузионное превращение аустенита). Цель закалки – повышение прочности, твердости, износостойкости. Основной структурой закаленной стали является мартенсит. Мартенсит – пересыщенный твердый раствор углерода в α-железе. Он часто имеет характерное игольчатое строение. В зависимости от температуры нагрева различают полную и неполную закалку (рисунок 2). Полная закалка применяется для доэвтектоидных и эвтектоидных сталей. Их нагревают на 30-50°С выше линии GS. Такая температура обеспечивает получение при нагреве мелкозернистого аустенита и, следовательно, после охлаждения – мелкоигольчатого мартенсита (рисунок 3,а). Заэвтектоидные стали подвергают неполной закалке. Нагрев производится до температур на 50-70°С выше линии SK. Структура заэвтектоидной стали после закалки: мартенсит, остаточный аустенит и вторичный цементит. Вторичный цементит оставляют в закаленной стали специально, т.к. он повышает твердость и износостойкость стали. В качестве охлаждающих сред при закалке применяют воду, масло, водные растворы солей и щелочей. Углеродистые стали обычно закаливают в воде, легированные – в масле. Высоколегированные стали могут закаливаться даже на воздухе (воздушнозакаливаемые стали).

Рисунок 2 – Оптимальные температуры нагрева под закалку углеродистых сталей

Сталь, закаленная на мартенсит, находится в сильно напряженном состоянии и обладает повышенной твердостью и хрупкостью. После закалки сталь обязательно подвергают отпуску.

Отпуск заключается в нагревании стали ниже линии PSK, выдержке и последующем охлаждении. Различают три вида отпуска: 1. Низкотемпературный отпуск (150-250°С). Цель: частичное снятие напряжений, повышение вязкости стали без заметного снижения твердости. Образующаяся структура: мартенсит отпуска (Мотп.) – мартенсит с мелкими, выделяющимися из него пластинками ε-карбидов (рисунок 3,б). Область применения: детали, для которых необходима высокая твердость и износостойкость (мерительный и режущий инструмент, детали после цементации, поверхностной закалки и т.д.).

2. Среднетемпературный отпуск (350-450°С). Цель: снятие напряжений, повышение упругих свойств (при некотором снижении твердости и прочности). Образующаяся структура: троостит отпуска (Тотп) – высокодисперсная смесь феррита и мелких включений цементита неправильной (некомпактной) формы (рисунок 3,в). Область применения: рессоры и пружины.

3. Высокотемпературный отпуск (500-680°С). Цель: обеспечить наилучшее сочетание прочности, пластичности и ударной вязкости. Образующаяся структура: сорбит отпуска (Сотп.) или зернистый сорбит – механическая смесь феррита и мелких округлых зерен цементита (рисунок 3,г). Область применения: тяжелонагруженные детали и конструкции. Термическую обработку, состоящую из закалки и высокотемпературного отпуска называют улучшением. Схемы зарисовки микроструктур термообработанных сталей при больших увеличениях приведены на рисунке 4.

Рисунок 3 – Микроструктуры термообработанных сталей: а) после нормальной закалки (V > Vкр), х 1500; б) после закалки и низкотемпературного отпуска, х 1500; в) после закалки и среднетемпературного отпуска, х 5000, электронная микроскопия; г) после закалки и высокотемпературного отпуска (после улучшения), х 5000, электронная микроскопия

Рисунок 4 – Схемы зарисовки микроструктур термообработанных сталей, ~ х 1500: а) после нормальной закалки (V > Vкр); б) после закалки и низкотемпературного отпуска (мартенсит отпуска); в) после закалки и среднетемпературного отпуска (троостит отпуска); г) после закалки и высокотемпературного отпуска (сорбит отпуска).

Старение – изменение строения и свойств металлов и сплавов, протекающее либо самопроизвольно в процессе длительной выдержки при нормальной температуре (естественное старение), либо при нагреве (искусственное старение). При старении происходит выделение упрочняющих фаз в дисперсной форме из.пересыщенного закаленного твердого раствора. Обычно старение приводит к увеличению прочности и твердости при уменьшении пластичности и ударной вязкости.

3. НЕОБХОДИМЫЕ ПРИБОРЫ, ОБОРУДОВАНИЕ И МАТЕРИАЛЫ.

3.1. Термические печи. 3.2. Закалочная ванна с охлаждающей жидкостью. 3.3. Твердомеры Бринелля и Роквелла. 3.4. Микроскопы МИМ-7. 3.5. Образцы стали 45.

4. МЕТОДИКА ПРОВЕДЕНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Для выполнения термообработки все образцы загрузить в предварительно нагретую печь, выдержать их в печи 10 мин, после чего печь отключить. Четыре образца подвергнуть закалке в воде, один образец – нормализации (охладить на воздухе) и еще один образец – отжигу (оставить в печи для охлаждения до комнатной температуры). Затем один закаленный образец загрузить в печь при температуре 200˚С для проведения низкотемпературного отпуска; второй закаленный образец загрузить в печь при температуре 400˚С для проведения среднетемпературного отпуска; третий закаленный образец загрузить в печь при температуре 600˚С для проведения высокотемпературного отпуска. Время выдержки образцов в печи при отпуске – 30 мин.

После проведения термической обработки образцы зачистить на точиле и на каждом образце провести измерение твердости.

5. ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ СТАЛИ

Твердостью называют сопротивление материала местной пластической деформации, возникающей при внедрении в него более твердого тела – индентора (наконечника). Наибольшее применение получило измерение твердости вдавливанием стального закаленного шарика, алмазного конуса или алмазной пирамиды. Твердость, определяемую этими методами, называют соответственно твердостью по Бринелю (НВ), по Роквеллу (HRA, HRB или HRC) и Виккерсу (HV). Буква Н означает твердость, вторая буква соответствует методу определения твердости. При определении твердости стали по методу Бринеля в качестве индентора используют закаленный шарик диаметром 10 мм. Нагрузка на индентор составляет 3000 кгс. Условия испытания записывают следующим образом: НВ 10/3000. После вдавливания шарика на поверхности испытуемого материала остается отпечаток, диаметр которого определяют с помощью специальной лупы. Диаметр отпечатка переводится в число твердости по таблицам (см., например, таблицу в приложении). Число твердости является безразмерной величиной и указывается после обозначения метода определения, например, НВ 207. Метод Бринеля используют при испытании мягких материалов, в том числе отожженных, нормализованных или улучшенных сталей. Испытание на твердость по Роквеллу производят вдавливанием алмазного конуса (HRA, HRС) или стального закаленного шарика диаметром 1/16”, т.е. 1,588 мм (HRB). Используют две последовательно прилагаемые нагрузки – предварительную Р0=10 кгс и основную Р1. Общая нагрузка Р=Р0+Р1. Она составляет 60 кгс при определении HRA, 100 кгс при определении HRB и 150 кгс при определении HRC. Метод Роквелла наиболее удобен и универсален. Твердость по Виккерсу определяют вдавливанием четырехгранной алмазной пирамиды при нагрузках от 5 до 100 кгс. Диагонали отпечатка измеряются с помощью специального микроскопа, встроенного в твердомер. Твердость определяется в специальных таблицах по среднему значению диагонали отпечатка. Метод Виккерса чаще всего используют для определения твердости тонких твердых слоев. Этот метод является основным при определении твердости азотированной стали.

6. СОДЕРЖАНИЕ ОТЧЕТА

6.1. Дать краткую характеристику различных видов термической обработки. 6.2. Результаты измерения твердости занести в таблицу

6.3. Построить график зависимости твердости стали от вида обработки, сформулировать выводы. 6.4. Посмотреть под микроскопом микроструктуры сталей после термической обработки. 6.5. Зарисовать микроструктуры закаленных и отпущенных сталей в квадратах 30х30 мм. Под каждой микроструктурой указать марку стали, вид обработки и увеличение микроскопа, примерно соответствующее зарисованной структуре. На каждом рисунке указать стрелками различные фазы и структурные составляющие.

7. РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

7.1. Лахтин Ю.М., Леонтьева В.П. Материаловедение. – М.: Машиностроение, 1990. – 528 с. 7.2. Сильман Г.И. Термическая обработка углеродистой стали. Методические указания к лабораторной работе № 8.-Брянск: Изд-во БГИТА, 1999.– 9 с. 7.3. Худокормова Р.Н., Пантелеенко Ф.И. Материаловедение: Лабораторный практикум. – Минск: Вышэйшая школа, 1988. – 224 с.

ПРИЛОЖЕНИЕ

Соотношение чисел твердости, определенных различными методами

Лабораторная работа № 6 ИЗУЧЕНИЕ СТРУКТУРЫ И СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХСПЛАВОВ 1. ЦЕЛЬ РАБОТЫ:изучить классификацию и маркировку инструментальных сталей и твердых сплавов, а также особенности их структур, свойств, способов термической обработки и области применения.

2. КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ

2.1ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ Инструментальными называют углеродистые и легированные стали, обладающие высокой твердостью (60-65 HRC), прочностью и износостойкостью и применяемые для изготовления различного инструмента. Одной из главных характеристик инструментальных сталей является теплостойкость, т.е. способность сохранять твердость и режущие свойства при длительном нагреве.

2.1.1 Классификация инструментальных сталей Все инструментальные стали подразделяются: 1). По назначению. а) стали для режущего инструмента; б) стали для измерительного инструмента; в) стали для штампов холодного и горячего деформирования 2). По теплостойкости. а) нетеплостойкие: до 200-250°С (углеродистые стали У7-У13 и легированные стали, содержащие до 3-4% легирующих элементов; например, стали 9ХС, ХВГ и др.); б) полутеплостойкие: до 400-500°С (содержащие свыше 0,6-0,7%С и 4-18% Cr; например, стали Х12, Х12Ф1, Х6ВФ, а также стали для штампов горячего деформирования.); в) теплостойкие: до 550-650°С (быстрорежущие стали, например, Р18, Р12, Р6М5, Р6М5К5, Р12Ф3 и др.). 3). По прокаливаемости. а) стали небольшой прокаливаемости (углеродистые); б) стали повышенной прокаливаемости (легированные нетеплостойкие); в) стали высокой прокаливаемости (высоколегированные теплостойкие и полутеплостойкие стали).

2.1.2. Маркировка инструментальных сталей Углеродистые инструментальные качественные стали маркируют буквой У, а следующая за ней цифра показывает среднее содержание углерода в десятых долях процента (стали У7, У8, У9, У10, У11, У12, У13). Буква А в конце марки указывает, что сталь высококачественная (У7А-У13А). Качественные стали содержат не более 0,04%S и 0,04%P, высококачественные – не более 0,025%S и 0,025%Р. Легированные инструментальные стали Х, 9ХС, 9ХФ, 6ХВГ и т.д. маркируют сочетанием цифр и букв. Первая цифра показывает среднее содержание углерода в десятых долях процента. Если содержание углерода примерно 1%, то цифра отсутствует. Буквы обозначают легирующие элементы, а следующие за ними цифры указывают примерное содержание (в целых процентах) соответствующего легирующего элемента. При содержании элемента около или менее 1% цифра отсутствует. В некоторых случаях элементы обозначают буквой без цифры при их содержании значительно меньше 1% (V, Ti, Nb, N). Быстрорежущие стали маркируют буквой Р (от слова «рапид» – скорость), следующая за ней цифра указывает среднее содержание основного легирующего элемента – вольфрама в процентах. Среднее содержание молибдена, кобальта и ванадия в стали обозначают цифрой за буквами М, К и Ф (при содержании ванадия не более 2,5% буква Ф может не указываться). Во всех марках этих сталей присутствуют также углерод (0,7-1,5%), хром (около 4%) и ванадий (1-2,5%), содержание которых в марке не указывается.

2.1.3. Стали для режущего инструмента Углеродистые стали Для режущего инструмента небольших размеров (фрезы, сверла, зенкеры, напильники, бритвы и т.д.) обычно применяют заэвтектоидные стали (У10, У11, У12, У13). Структура этих сталей после отжига – зернистый перлит. Термическая обработка состоит из закалки (760-780°C) и низкотемпературного отпуска (150-170°С). Структура после термической обработки – мартенсит отпуска и вторичный цементит, твердость 60-64 HRC. Для изготовления инструмента, испытывающего при работе толчки и удары (зубила, отвертки, топоры и т.д.) применяют стали с пониженным содержанием углерода (У7-У9). Термическая обработка – закалка (790-820°С) и среднетемпературный отпуск (350-450°С), образующаяся структура – троостит отпуска, твердость 45-55 HRC.

Легированные стали Низколегированные стали 7ХФ-9ХФ, Х, 11Х, 13Х рекомендуются для инструментов диаметром до 15 мм (применяют главным образом для изготовления деревообрабатывающего инструмента). Стали повышенной прокаливаемости (60-80 мм) 6ХС-9ХС, ХВСГ и др. применяют для инструмента большого сечения (ручные сверла, развертки, плашки). Термическая обработка легированных режущих сталей состоит из закалки (830-870°С) в масле и низкотемпературного отпуска (150-250°С), образующаяся структура – мартенсит отпуска и легированный цементит. Твердость после термической обработки составляет 61-65 HRC.

Быстрорежущие стали Инструмент из этих сталей (резцы, сверла, зенкеры, пилы и т.д.) работает на скоростях, в 3-5 раз превышающих скорости работы инструмента из нетеплостойких сталей. Быстрорежущие стали относятся к группе сталей карбидного (ледебуритного) класса, так как в литом состоянии структура быстрорежущих сталей состоит обычно из перлита и сложной эвтектики, напоминающей ледебурит и располагающейся в виде сетки по границам зерен перлита (рисунок 1,а). Для разрушения сетки эвтектики и достижения равномерного распределения карбидов эти стали подвергают ковке и отжигу, после чего они получают дисперсную сорбито-карбидную структуру (рисунок 1,б).

Рисунок 1 – Микроструктуры быстрорежущей стали, х 500: а – в литом состоянии (перлит и сложная эвтектика); б – после ковки и отжига (сорбит и карбиды); в – после закалки (мартенсит, аустенит и карбиды); г – после закалки и трехкратного отпуска при 5600С (мартенсит и карбиды)

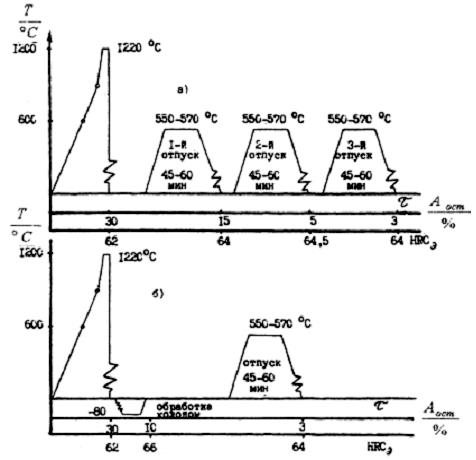

Для получения высоколегированного мартенсита инструмент из быстрорежущей стали нагревают под закалку до высоких температур (1210-1290°С). Во избежание образования трещин нагрев стали производят медленно, чаще всего с одним-двумя подогревами. Для исключения окисления и обезуглероживания нагрев проводят в расплавах солей. Точка Мк для быстрорежущих сталей лежит при отрицательных температурах. Поэтому структура стали после закалки содержит кроме мартенсита и карбидов большое количество остаточного аустенита (25-30%) (рисунок 1,в). Твердость стали после закалки составляет 61-63 HRC. Для устранения остаточного аустенита инструмент после закалки подвергают многократному (чаще всего трехкратному) отпуску (рисунок 2, а) или обработке холодом с последующим одно- или двукратным отпуском при 540-580°С (чаще при 560°С) (рисунок 2,б). Микроструктура стали после окончательной термической обработки состоит из мартенсита отпуска и специальных карбидов Fe3(W,Mo)3С, упрощенно обозначаемых как М6С, где М – металл (рисунок 1, г). Перевод остаточного аустенита в мартенсит отпуска обеспечивает повышение общей твердости стали на 2-3 единицы HRC. Это явление повышения твердости стали при отпуске называют вторичным твердением, а саму термическую обработку инструмента – обработкой на вторичную твердость.

Рисунок 2 – Режимы термической обработки быстрорежущих сталей: а – с трехкратным отпуском; б – с обработкой холодом

2.1.4 Cтали для измерительного инструмента Эти стали должны обладать высокой твердостью, износостойкостью, сохранять свои размеры в течение длительного времени и хорошо шлифоваться. Обычно применяют высокоуглеродистые хромистые стали Х, 12Х1, ХГ и др. Термическая обработка этих сталей состоит из закалки (850-870°С) и низкотемпературного отпуска (140-170°С). В некоторых случаях для стабилизации размеров инструмент после закалки подвергают обработке холодом и затем искусственному старению (длительному отпуску) при температуре 120-140°С в течение 20-50 часов. Структура после термообработки состоит из мартенсита, вторичных карбидов и некоторого количества остаточного аустенита (стабильного), твердость составляет 63-64 HRC.

2.1.5 Стали для штампового инструмента

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-15; просмотров: 5082; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.160.216 (0.109 с.) |