Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Материалы, получаемые из техногенного сырья.

Каменные материалы естественного происхождения – это продукт переработки горных пород, получаемый в основном механическим воздействием: дроблением, раскалыванием, распиливанием, шлифованием, полированием и т.п. Естественные каменные материалы – это, по сути дела, обработанные горные породы. Кроме того, горные породы используют в промышленности строительных материалов как сырье для изготовления керамики, стекла, теплоизоляционных и других изделий, неорганических вяжущих веществ (цемент, известь, гипс), а также в качестве заполнителей бетонов и растворов. Горная порода (рис. 6.1) – это минеральная масса или агрегат, состоящие из одного или нескольких минералов определенного состава и строения, являющиеся продуктом геологических процессов в земной коре.

Рис. 6.1. Горная порода Минералы (рис. 6.2) – это химически и физически индивидуализированные вещества, возникающие в результате геохимических или технохимических реакций. Классифицируются минералы по ряду признаков: по ведущему (характерному) элементу, по происхождению, по кристаллографическому признаку (сингонии). Наиболее распространенной является классификация, основанная на химических и кристаллографических (структурных) особенностях: 1-й тип – минералы, встречающиеся в природе в самородном виде, т. е. в виде свободных элементов, – класс самородные элементы (золото, серебро, платина, осмий, иридий, рутений, родий, палладий); 2-й тип – минералы, образованные соединениями катионов с простыми анионами. Этот тип характерен для трех классов минералов: сульфиды, галогениды, оксиды; 3-й тип – минералы, образованные соединениями катионов с комплексными анионами, – классы силикатов, боратов, сульфатов, вольфраматов и молибдатов. В зависимости от условий формирования горные породы делят на три группы: 1) магматические, 2) осадочные, 3) метаморфические. Магматические горные породы образовались в результате кристалли-зации магмы – природного силикатного расплава – в различных условиях Основными породообразующими минералами являются кварц, полевые шпаты, различные железисто-магнезиальные силикаты (оливины, пироксены). Представителями магматических пород, используемых в строительном производстве, являются гранит, сиенит, габбро, базальт, кварцевые порфиры, вулканическая пемза, туфы и т.д.

Рис. 6.2. Минералы и горные породы Осадочные горные породы образовались в процессе выветривания, химического и механического осаждения из водных растворов любых других горных пород, а также жизнедеятельности живых организмов. Главные породообразущие минералы: кварц (SiO2), кальцит (СаСО3), каолинит (А12О3×3SiO2×3Н2О), ангидрит (CaSO4) и др. Примерами осадочных горных пород, используемых в промышленности строительных материалов, могут служить глина, мел, песок, гипс и другие. Метаморфические горные породы образовались в результате перекристаллизации других горных пород под большим давлением и температурой. Породообразующие минералы типичны для магматических и осадочных горных пород. Основными представителями являются сланцы, гнейсы, кварциты, мрамор. Классификация природных каменных материалов осуществляется по нескольким признакам: 1) По способу изготовления: а) пиленные (стеновые камни и блоки, облицовочные плиты и плиты для пола); б) колотые (бортовой камень, брусчатка). 2) По виду обработки: а) ударная – окалывание поверхности камня с помощью камнетесного оборудования (различными долотами) и получение каменного материала с оригинальной офактуренной поверхностью (точечной, борозчатой, рифленой и т.п.); б) абразивная – распиливание, фрезерование, шлифование и полирование поверхности материала. Распиливание блоков из мягких пород (мрамор, известняк) производится различными пилами с алмазными наконечниками. Шлифовка – на дисковых шлифовальных станках с абразивом. Полировка – войлочными дисками с использованием мастик и полирующих порошков из оксидов металлов (хрома, олова, железа) дает зеркальную поверхность. 3) По средней плотности: а) легкие (rср < 1800 кг/м3) – из пористых пород (известняк, туф); б) тяжелые (rср > 1800 кг/м3) – из плотных горных пород (гранит, сиенит). Свойства природных каменных материалов. Важными характеристиками для природных каменных материалов являются показатели прочности, стойкости на истираемость и износ, поскольку они часто используются для защитных, дорожных покрытий, тротуаров и полов.

Средняя плотность зависит от происхождения горной породы и может изменяться от 300…700 кг/м3 (у пемзы и туфов) до 3000…3300 кг/м3 (у базальтовых горных пород). Прочность при сжатии (марка по прочности) варьируется еще в более широких пределах: от 0,4 МПа (у мягких известняков) до 300…400 МПа (у мрамора, базальта и диабаза). Морозостойкость (марка по морозостойкости) зависит прежде всего от плотности породы и составляет от 10 (у высокопористых вулканических пемзы и туфа) до 500 (у гранита, андезита, габбро, базальта). Водостойкость – важное свойство природных каменных материалов, предназначенных для наружной отделки сооружений, работающих в соприкосновении с грунтовой, речной и морской водой. Для этой цели используются плотные горные породы: гранит, андезит, мрамор, у которых коэффициент водостойкости близок к 1. Износостойкость составляет 0,1…1,0 г/см2 при испытании на истираемость и соответствует III–IV классу при испытании на хрупкость при ударе (5…10 ударов). Коррозионная стойкость. В соответствии с назначением, применяемые природные каменные материалы должны быть: во-первых, кислотоупорными; во-вторых, щелочестойкими; в-третьих, выдерживать резкие колебания температуры и влажности (например, кислотостойкими являются изверженные горные породы – андезиты, граниты, туфы. Виды природных каменных материалов отличаются разнообразием. Из горных пород получают: 1) сыпучие материалы (щебень и песок); 2) плиты различных размеров для внутренней и наружной отделки зданий и сооружений; 3) дорожные материалы (дорожные и бортовые камни и плиты); 4) стеновые блоки и камни; 5) сырье для производства многих строительных материалов (цемент, известь, гипс, минеральная вата и др.). Надо отметить, что изделия из природного камня являются очень дорогими и в настоящее время применяются все реже. Рассмотрим наиболее широко применяемые в строительстве виды природных каменных материалов: 1) Бутовый камень, щебень, песок. Бутовый камень (бут) – куски камня неправильной формы размером не менее 70 мм. Получают взрывным способом магматических и осадочных горных пород. Требования – по прочности, морозостойкости и водостойкости. Из бута делают фундаменты, гидротехнические сооружения и перерабатывают в щебень. Щебень (гравий) – куски камня размером 5…70 мм (в отдельных случаях – до 150 мм). Получают в результате постадийного дробления бутового камня. Применяют как крупный заполнитель бетонов, для устройства различных подушек и подсыпок. Песок – сыпучий материал с размерами частиц 0,14…5 мм. Естественный песок состоит из кварца или полевого шпата, искусственный – получают из отходов дробления щебня и отсевов. Применяется в качестве мелкого заполнителя бетонов как добавка и как компонент вяжущего. 2) Мелкоштучные камни и блоки. Стеновые камни получают выпиливанием механизированным способом из массива горной породы (известняков или туфов) или распиловкой блоков-заготовок. Размеры – 390x190x188 (288) мм. Каждый такой камень заменяет в кладке 8…12 кирпичей, соответственно уменьшаются затраты труда на возведение такой стены. Стены не требуют наружной штукатурки и облицовки. Для наружных поверхностей применяют камни средней плотности не более 2100 кг/м3, марок 35…400. Для перегородок и стен малоэтажных зданий – М 4…25. Недостатки – очень тяжелы и имеют высокую теплопроводность.

3) Облицовочные камни и плиты. Облицовочные плиты и камни применяются для внутренней и наружной отделки стен. Для внутренней облицовки изготовляют плиты размером 400х300x25 мм; 300x300x25 мм; 200x300x15 мм из известняка, ракушечника, туфа, гипса, мрамора. Отделка помещений из таких плит очень долговечна, имеет красивый внешний вид. Крепятся плиты механическим способом или с помощью специального клея. К изделиям, предназначенным для наружной облицовки стен зданий, предъявляются более жесткие требования по водо- и коррозионной стойкости (например, к цокольным отделочным плитам). Их изготовляют из плотных горных пород (гранита, мрамора), нередко неправильной формы, что придает зданию особую архитектурную выразительность. Набережные и подземные сооружения облицовывают плитами и камнями большей толщины (до 80 мм). Особые требования предъявляются к каменным материалам, применяемым для возведения или облицовки гидротехнических сооружений: плотин, причалов, мостов, набережных, шлюзов, пирсов. В зоне переменного уровня воды условия службы материала особенно неблагоприятны: камень испытывает многократное замораживание и оттаивание в насыщенном водой состоянии. Здесь используют плотные изверженные горные породы (гранит, сиенит, базальт), имеющие водопоглощение менее 1 %, марку по прочности – не ниже 1000, марку по морозостойкости – 150…300. Специальные облицовки применяют для защиты стен от коррозии и действия высоких температур. Для этой цели используют плитки из гранита, сиенита, диабаза. 4) Дорожные каменные материалы. Бортовые камни – отделяют проезжую часть от тротуара, изготовляются из плотных магматических пород высотой 30… 40 см. Брусчатка – бруски плотного камня небольшого размера, слегка сужающиеся книзу, применяются для мощения дорог. Тротуарные плиты – изготовляются из гнейсов и других слоистых пород, прямоугольной и квадратной формы, со стороной 20…80 см и толщиной – 4…15 см. Известно использование кислотоупорных камней из магматических (гранит, андезит, туфы) и метаморфических (кварциты) горных пород. Однако из-за высокой стоимости, обусловленной трудоемкостью добычи и обработки, а также малым выходом готовой продукции из горной массы, их применение ограничено. Вместо них широко используется кислотоупорный бетон и искусственный литой камень (базальтовый, диабазовый). Схема производства литого камня включает: расплавление при 1350…1450 °С, отливку, кристаллизацию и охлаждение с выдержкой при 900…1000 °С. Полученный материал обладает высокими техническими свойствами: прочностью, морозостойкостью, кислотоупорностью, нередко лучшими, чем из исходной породы. Применение – кислотоупорные трубы и аппаратура.

В процессе эксплуатации причинами коррозии каменных материалов могут стать: – кристаллизация в порах и пустотах льда, который, расширяясь, разрывает стенки пор; – температурные и влажностные изменения окружающего воздуха; – физико-химические (растворение в воде) и химические процессы с реагентами, присутствующими в окружающем воздухе и воде (SO3, СО2). Меры предотвращения: – придание изделиям формы, обеспечивающий сток воды с поверхности; – полирование и пропитка поверхностных слоев защитными составами, образующими стойкий непроницаемый слой (например, карбонатные горные породы пропитывают солями кремнийфтористоводородной кислоты (флюаты, такие как MgSiF6); – гидрофобизация поверхностных слоев (например, кремнийорганическими жидкостями); – покрытие различными полимерными составами, образующими пленку на поверхности. К искусственным каменным материалам, получаемым путем затвердевания специальных смесей, относятся прежде всего бетоны. Бетон – это искусственный камень, полученный в результате затвердевания рационально подобранной бетонной смеси, состоящей из вяжущего вещества, заполнителей (крупного – щебня и мелкого – песка) и воды. В ряде случаев в состав бетонной смеси могут вводить специальные добавки. Бетоны классифицируются по следующим признакам: 1. По виду вяжущего вещества: а) цементные (вяжущее – цемент); б) силикатные (вяжущее известково-кремнеземистое); в) на гипсовом вяжущем (вяжущее – строительный гипс); г) на смешанном вяжущем (цементно-известковом, известково-шлаковом и др.); д) на специальных вяжущих (органических и неорганических). 2. По виду заполнителей: а) на плотных заполнителях (щебень из магматических горных пород – гранит, сиенит; песок – природный кварцевый или из отходов дробления плотных горных пород); б) на пористых заполнителях (и щебень, и песок из легких пористых материалов – керамзит, аглопорит, вермикулит и т.д.); в) на специальных заполнителях (например, для защиты от радиационных излучений – борсодержащие щебень и песок; заполнители с большим содержанием химически связанной воды; металлический заполнитель – металлическая дробь и металлолом, скраб; химически стойкие – силикатные и другие). 3. По средней плотности: а) особо тяжелые, средняя плотность – более 2500 кг/м3; б) тяжелые – 2200…2500 кг/м3; в) облегченные – 1800…2200 кг/м3; г) легкие – 500…1800 кг/м3; д) особо легкие – менее 500 кг/м3. Технико-экономические основы производства бетона и железобетона, обусловливающие его широкое применение:

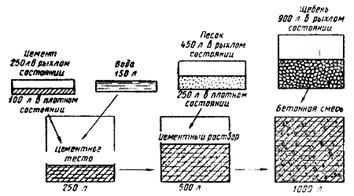

– низкий уровень затрат, связанный с применением местного сырья; – возможность применения в сборных конструкциях; – механизация и автоматизация процессов приготовления бетонной смеси; – возможность изменения характеристик бетона в широких пределах и получения материала с заданными свойствами. Недостатком бетона является его низкая прочность при изгибе (в 7…10 раз ниже прочности при сжатии). Этот недостаток устраняется изготовлением железобетонных конструкций, в которых арматура воспринимает растягивающие напряжения, а прочное сцепление ее с бетонным камнем обеспечивает совместную работу как единого целого. Подбор состава бетона. Одним из положительных факторов использования бетона как строительного материала является возможность получения изделия с заданными свойствами. Иначе говоря, мы можем заранее обусловить те свойства, которые нам необходимы, и изготовить требуемый бетон. Это достигается расчетно-экспериментальным методом подбора состава бетонной смеси (рис. 6.3).

Рис. 6.3. Схема подбора состава бетона

Бетонной смесью называют рационально подобранную и тщательно перемешанную массу компонентов. Свойства бетонной смеси (как и бетона) зависят от ее состава, который обозначают в виде расхода материалов на 1 м3 уплотненной смеси. Расход компонентов бетонной смеси определяют с помощью расчетно-экспериментального метода подбора состава бетонной смеси, который включает 2 этапа: 1) расчетный или собственно расчет состава бетонной смеси, т.е. экспериментатор производит по специальным формулам расчет количества компонентов на 1 м3 смеси в соответствии с исходными данными, главным из которых является проектная марка бетона; 2) экспериментальный, включает приготовление пробного замеса бетонной смеси, его корректировку (если необходимо), формование, выдержку и испытание опытных образцов в соответствии с требованиями ГОСТ. Может возникнуть необходимость и в 3-м этапе – корректировка состава. Необходимость в нем может быть вызвана несовпадением полученной марки бетона с проектной. Расчет состава бетонной смеси (1-й этап) для тяжелого бетона. Исходными данными для расчета являются основные характеристики требуемого бетона: проектная прочность (марка), средняя плотность, вид и марка вяжущего, вид заполнителя и др. 1) Расчет начинают с определения очень важной характеристики бетонной смеси – водоцементного отношения. Для этого используют эмпирическую формулу прочности бетона в 28-суточном возрасте:

откуда

где R 28 – проектная марка бетона через 28 сут; R Ц – активность цемента, кг/см2; К – коэффициент, зависящий от вида заполнителя (для щебня К = 0,55; для гравия К = 0,5). Для тяжелого бетона В/Ц находится в пределах 0,5…0,6. 2) Затем находят ориентировочное количество воды затворения (В). Это осуществляется по таблицам данных в справочниках, полученных экспериментальным путем. 3) Третье действие – определение количества цемента. Производится из В/Ц:

4) Определение количества щебня, необходимого для замеса 1 м3 смеси, ρщис

1+ ρщис/ ρщнас α Vщ где rисщ, rнасщ – соответственно истинная и насыпная плотность щебня, кг/м3; a – коэффициент раздвижки зерен щебня (устанавливается по таблицам); \/щ – пустотность щебня, выраженная в долях единицы. 5) Последним рассчитывают количество песка: П = [1– (Ц/ ρпис + Щ/ ρщис + В/ ρв)] ρпис, [кг], (6.5)

где Ц, Щ, В – расходы соответственно цемента, щебня и воды на 1 м3 смеси, рассчитанные ранее, кг; rисц, rисщ, rисп – истинные плотности цемента, щебня и песка, кг/м3, соответственно. После выполнения расчета осуществляется 2-й этап. Изготовление, хранение и испытание опытных образцов проводят в строгом соответствии с нормативными документами. Если в результате испытаний получили прочность при сжатии опытных образцов, равную проектной марке, то на этом подбор состава бетона заканчивается. Если получена прочность при сжатии больше или меньше проектируемой, то возникает необходимость в 3-м этапе, сущность которого заключается в следующем. При получении меньшей прочности по сравнению с проектной экспериментатор увеличивает на 5…10 % расход вяжущего и воды, чтобы сохранить постоянным В/Ц (по отношению к уже рассчитанным). Если отклонение от проектной марки случилось в большую сторону, увеличивают примерно на такую же величину расход мелкого заполнителя и воды. После чего снова производят все работы по второму этапу. И так до тех пор, пока не получат проектную марку бетона. СНиП 5.10.23–83 устанавливает минимальную и максимальную норму расхода цемента (независимо от расчета): а) для неармированных сборных бетонных изделий – не менее 200 кг/м3; б) для армированных – не менее 220 кг/м3; в) максимальный расход цемента в любом случае не может превышать более 600 кг/м3. Свойства бетонной смеси – удобоукладываемость и однородность. Удобоукладываемость – способность смеси заполнять форму при данном способе уплотнения. Для оценки удобоукладываемости используют два других показателя: подвижность и жесткость. Подвижность измеряется в сантиметрах осадки стандартного конуса «СтройЦНИЛ». Если осадка конуса равна нулю, то удобоукладываемость характеризуется жесткостью, измеряемой временем вибрирования (в секундах), необходимым для выравнивания и уплотнения отформованного из свежеприготовленной смеси конуса в специальном приборе – техническом вискозиметре. Бетонные смеси разделяют: на особо жесткие (13 и более с); жесткие (5…12 с), малоподвижные (менее 5 с или ОК = 2…4 см); подвижные (4…12 см ОК), литые (12 и более см ОК). Удобоукладываемость бетонной смеси зависит от количества воды затворения. Однако надо помнить, что избыток воды – «яд» для бетона, поэтому стараются пластифицировать бетонные смеси без увеличения воды. Это достигается применением химических добавок – пластификаторов. К ним относятся ЛСТ (гидрофилизующая), мылонафт (гидрофобизующая), древесный пек (пенообразующая) и другие Суперпластификаторы – вещества, значительно повышающие подвижность жестких смесей без прибавления воды. Это синтетические полимеры (меламиновые смолы, нафталинсульфокислоты и другие). Вводятся в бетонную смесь в незначительных количествах (0,1…1,2 %). Пластифицирующий эффект сохраняется в течение 1 ч. Позволяют применять литьевой способ формования железобетонных изделий, снижать В/Ц, сохраняя подвижность смеси и тем самым получать высокопрочные бетоны. Однородность – способность бетонной смеси не расслаиваться с течением времени. Это важное свойство достигается введением специальных добавок. Основные свойства бетона: а) Средняя плотность – колеблется в широких пределах: 250…5000 кг/м3 и более. Главным регулятором средней плотности является заполнитель (или его отсутствие – поризация). б) Марка бетона – соответствует пределу прочности при сжатии опытных образцов – кубов размером 15x15 см (допускается 10x10 см), изготовленных, выдержанных и испытанных в соответствии с действующими нормативными документами. в) Марка по морозостойкости – характеризуется числом циклов переменного замораживания и оттаивания, определенным по обычной или ускоренной методике. г) Марка по водонепроницаемости – характеризуется односторонним гидростатическим давлением, при котором образцы бетона не пропускают воду. д) Бетон обладает как упругой, так и пластической деформацией. При небольших и кратковременных нагрузках для бетона характерна упругая деформация. Если нагружение превосходит 20 % от предела прочности, то наблюдается остаточная (пластическая) деформация. А полную деформацию можно представить как сумму упругой и пластической. е) Ползучесть – явление увеличения деформации бетона во времени под действием постоянной (статической) нагрузки. Ползучесть зависит: от вида и количества цемента (чем выше активность и больше цемента – тем меньше ползучесть); от вида заполнителя (плотный заполнитель – меньше ползучесть); от В/Ц (чем выше В/Ц, тем больше ползучесть); от возраста (у бетонов раннего твердения ползучесть больше); от условий твердения (твердение в сухих условиях повышает ползучесть). Насыщение водой затвердевшего бетона также вызывает рост ползучести. ж) На воздухе бетон претерпевает усадку. Увлажнение поверхностных слоев сопровождается неравномерностью изменения объема. з) Теплопроводность – l = 1,2 Вт/м·°С. Коэффициент линейного расширения при нагревании до 50 °С – примерно 0,5 мм/м. Виды бетона: 1. Тяжелый бетон. Средняя плотность – 2200…2500 кг/м3. В качестве вяжущего используют портландцемент и его разновидности. Количество вяжущего определяется расчетом состава с учетом назначения бетонной конструкции. Мелкий заполнитель – песок. Для приготовления тяжелого бетона используют природные пески (кварцевые), образовавшиеся в процессе выветривания (естественного разрушения) горных пород, и искусственные, полученные путем дробления плотных горных пород, а также из отсевов. Качество песка определяется минеральным и зерновым составом и содержанием вредных примесей. Минеральный состав зависит от происхождения горной породы. Песок, применяемый в тяжелом бетоне, получают из изверженных горных пород. Зерновой состав характеризуется крупностью его частиц по остаткам на ситах после просеивания опытной навески – модулем крупности:

где А 5,0; А 2,5; А 1,25; А 0,63; А 0,315; А 0,14 – полные остатки на соответствующих ситах, %. Примеси в виде мелких частиц глины, пыли ухудшают свойства мелкого заполнителя, увеличивают расход цемента и водопотребность бетонной смеси. Крупный заполнитель – щебень и гравий с размерами частиц 5…70 мм. При бетонировании массивных конструкций (плотины, дамбы) допускается – до 150 мм. Гравий имеет окатанную форму и гладкую поверхность, в отличие от щебня, зерна которого имеют угловатую форму и шероховатую поверхность, что обеспечивает лучшее сцепление с цементным камнем. Получают щебень для приготовления тяжелого бетона дроблением плотных изверженных и метаморфических горных пород. Качество щебня характеризуется теми же показателями, что и песка: и кроме того – дробимостью в цилиндре (метод прямого определения прочности крупного заполнителя, при этом прочность исходной горной породы должна быть в насыщенном водой состоянии в 1,5…2 раза выше, чем проектируемая марка бетона); пустотностью, учитывающей пористость щебня в куске и воздушное пространство между частицами; зерновым составом, устанавливаемым с учетом наибольшего и наименьшего размера зерен с помощью стандартного набора сит с размером ячеек 5, 10, 20, 40 и 70 мм. Для «затворения» бетонной смеси (при получении как тяжелого, как и других видов бетонов) применяют водопроводную питьевую воду, а также природную воду (рек, озер), имеющую рН не менее 4 и содержащую не более 5 г/л минеральных солей, в том числе сульфатов – не более 2,7 г/л (в пересчете на SO3). Применение тяжелого бетона. Тяжелый бетон – основной вид бетона для изготовления железобетонных конструкций (как сборных, так и монолитных). Пример сборных изделий: пустотные плиты перекрытий и покрытий, колонны, ригели, фермы, балки, блоки, лестничные марши и др. Монолитные – изготовляются на месте строительства с применением опалубки. Повышенные марки бетона требуются для дорожного, аэродромного, гидротехнического строительства. Тяжелый бетон хорошо сопротивляется поверхностному износу, что важно для цементно-бетонных дорог, тротуаров и полов промышленных зданий. Главный недостаток тяжелого бетона – большая средняя плотность и высокая теплопроводность. 2. Легкий бетон. Это понятие включает в себя очень широкий ряд материалов, производимых с использованием самых разнообразных сырьевых компонентов. Часто для приготовления легкого бетона используют те же цементы, что и для тяжелого. Меньшая, чем у тяжелого бетона, средняя плотность обусловлена применением легких неорганических пористых заполнителей (керамзит, аглопорит, вермикулит, шлаковый щебень и т.д.), а также органических – древесная щепа и стружка, стебли хлопчатника, пенополистирол и др. Неорганические пористые заполнители подразделяются на искусственные и природные. Природные получают дроблением легких изверженных горных пород – пемзы, туфа и другие. Искусственные являются продуктом термической обработки минерального сырья и разделяются на специально изготавливаемые (керамзит, вермикулит, перлит) и отходы промышленности (топливные шлаки и золы, металлургические и другие шлаки). Основной вид искусственных пористых заполнителей – керамзитовый гравий. Получают обжигом при t = 1200 °C гранул, сформованных из вспучивающихся глин. Насыпная плотность – 250…800 кг/м3. Главным требованием технологии является совпадение момента приобретения легкоплавкой глиной пиропластического состояния и образования газообразных продуктов внутри гранул. Газы образуются при дегидратации слюдистых минералов и выгорании органических примесей и добавок. В результате этого гранулы увеличиваются в размере и фиксируются в газонасыщенном состоянии. В изломе гранулы керамзита имеют структуру застывшей пены. Вспученный перлит и вермикулит (рис. 6.4) получают обжигом вулканических пород (перлита, обсидиана) при t = 950…1200 °C. Вода выделяется в виде пара, и перлит увеличивается в размере в 10…20 раз.

а б Рис. 6.4. Вспученный перлит (а) и вермикулит (б) Аглопорит получают обжигом глиносодержащего сырья с добавкой 8…10 % твердого топлива (угля) на решетках агломерационных машин. Каменный уголь выгорает, частицы сырья спекаются. Свойства легких бетонов. В зависимости от предела прочности при сжатии легкие бетоны подразделяются на марки М25…М400. Важной характеристикой легких бетонов, наряду с маркой, является средняя плотность. В зависимости от rср бетоны подразделяются: – на теплоизоляционные, rср – до 500 кг/м3; – конструкционно-теплоизоляционные, rср – 500…1400 кг/м3; – конструкционные, rср – 1400…1800 кг/м3. Легкие бетоны имеют марки по морозостойкости – Мрз 15…500. Для наружных стен применяют бетоны с морозостойкостью не менее 25 циклов. Теплопроводность легких бетонов характеризуется коэффициентом теплопроводности l = 0,2…0,4 Вт/м·°С, т.е. в несколько раз меньше, чем у тяжелых бетонов (1,2 Вт/м·°С). Среднюю плотность, а соответственно и теплопроводность, можно уменьшить поризацией самой тяжелой составляющей бетона – цементного камня. Это осуществляется способом газо- или пенообразования. Мелкие и равномерно распределенные поры в цементном камне, по сравнению с крупными, незначительно снижают прочность, но существенно уменьшают среднюю плотность и теплопроводность. Виды легких бетонов. К легким бетонам относят: 1) керамзитобетон (и бетон на других легких неорганических заполнителях); 2) ячеистые бетоны (газо- и пенобетоны – без заполнителей); 3) бетоны на органических заполнителях (арболит, фибролит). Керамзитобетон – частный случай легких бетонов на пористых заполнителях, изготовляют с использованием керамзитового гравия (без песка) и цемента или шлакопортландцемента М300…400. Средняя плотность составляет 1700…1900 кг/м3, теплопроводность – 0,55…0,8 Вт/м·°С. Применяют керамзитобетон в ограждающих и несущих конструкциях для малоэтажного строительства, для изготовления мелкоштучных и типовых блоков и панелей. Стены из бетона на пористых заполнителях должны быть отштукатурены с двух сторон ввиду высокого водопоглощения, снижающего основные характеристики конструкции (прочность, теплотехнические свойства). Ячеистый бетон – разновидность легкого бетона, получаемая в результате затвердевания вспученной при помощи порообразователя смеси, состоящей из вяжущего, кремнеземистого компонента и воды (т.е. без заполнителей). Это особо легкие бетоны с большим количеством мелких пор (до 85%). Вяжущим может служить портландцемент, но чаще распространены бесцементные ячеистые бетоны – на известково-кремнеземистом вяжущем, затвердевающем в автоклавных условиях. Так получают газо- и пеносиликат. Напомним, что известково-силикатное вяжущее состоит из негашеной извести и тонкомолотого кварцевого песка (вместо песка может применяться зола ТЭС, молотый доменный шлак). Полученную смесь вспучивают химическим путем, вводя газообразующие добавки (алюминиевая пудра, Н2О2), или механическим способом, смешивая с приготовленной устойчивой пеной, полученной с помощью клееканифольного, алюмосульфонафтенового и других пенообразователей. Гипсобетон – изготовляют на основе гипса (любого вида) с использованием пористых заполнителей (шлаки, керамзит, аглопорит, древесные стружки и опилки) или порообразующих добавок. Средняя плотность – 1000…1600 кг/м3; марки 25, 50. Изделия иногда изготовляют армированными камышом, дранкой. Применяют в виде легких панелей для перегородок, камней и блоков, эксплуатируемых в условиях окружающей среды влажностью не более 75 %. Специальные бетоны: а) Гидротехнический бетон – разновидность тяжелого бетона. Предназначен для конструкций (в основном монолитных), находящихся в воде или периодически соприкасающихся с ней (плотины, шлюзы, гидростанции, набережные, отстойники и т.п.). Иначе говоря, конструкции из гидротехнического бетона работают в экстремальных условиях, особенно в области переменного уровня воды, где бетон многократно замерзает и оттаивает, намокает и высыхает. К гидротехническому бетону предъявляются жесткие требования по прочности, водостойкости, водонепроницаемости, морозостойкости и тепловыделению. Из гидротехнического бетона изготовляют и сборные железобетонные конструкции, которые используются для устройства мостовых переходов через плотины, машинных зданий электростанций, облицовки каналов и т.д. б) Жаростойкий бетон предназначен для облицовки тепловых агрегатов (котлов, печей и т.п.) и сооружения строительных конструкций, подверженных нагреванию (дымовые трубы). Жаростойкий бетон изготовляют на портландцементе с активными минеральными добавками (зола, гранулированный шлак, шамот и т.д.); на шлакопортландцементе (если конструкция будет эксплуатироваться при температурах не выше 700 °С); на жидком стекле (до 1000 °С); на глиноземистом цементе (до 1500 °С). Заполнителем может служить шамот, щебень и песок из плотных изверженных горных пород (сиенит, диабаз, базальт и др.). Легкий жаростойкий бетон получают с использованием пористых заполнителей, выдерживающих действие высоких температур, – керамзит, перлит, вермикулит, вулканический туф). в) Кислотоупорный бетон применяют в качестве дополнительных защитных слоев по железобетону и металлу. Вяжущим здесь является жидкое стекло, наполнителем – кислотостойкие минеральные порошки из кварцевого песка, андезита, базальта и т.д.; заполнителем – кварцевый песок, щебень из гранита, кварцита и др. Примерный состав кислотоупорного бетона (кг/м3): жидкое стекло – 300, кремнефтористый натрий – 40, наполнитель – 360, песок – 600, щебень – 1000 (rср = 2300 кг/м3). После укладки с вибрированием бетон выдерживают не менее 10 сут на воздухе (без поливки водой при температуре 15…20 °С). После отвердевания рекомендуется поверхность бетона «окислить», т.е. смочить раствором серной или соляной кислот. г) Фибробетон, или дисперсно армированный бетон, представляет собой композиционный материал, упрочненный волокнами из металла, стекла, горных пород (асбеста, базальта) или синтетическими – из пропилена, капрона или др. В качестве вяжущего используют цемент, гипс. Обладает высокой трещиностойкостью, прочностью при растяжении, износостойкостью. Применяют в сборных и монолитных конструкциях, работающих на растяжение и изгиб и воспринимающих ударные, вибрационные нагрузки (конструкции кровель полов, специальных фундаментов и т.п.). д) Полимербетоны и бетонополимеры. Полимербетонами называют композиционные каменные материалы, в которых вяжущими служат различные полимеры, а заполнителями – неорганические компоненты (песок и щебень). Для экономии полимера и улучшения свойств иногда вводят тонкомолотые наполнители, а также специальные добавки (отвердители, пластификаторы и др.). Часто в качестве вяжущего используют термореактивные полимеры – эпоксидные, полиэфирные. Для этих бетонов характерны высокая химическая стойкость, водостойкость, износостойкость, клеющая способность. Однако и стоимость их тоже высока (полимербетон на эпоксидной смоле более чем в 16 раз дороже, чем обычный цементный бетон). Применяются полимербетоны в специальных конструкциях, например в коррозионностойких сооружениях химических производств, при сооружении водосливов, трубопроводов и т.п. Бетонополимеры – это бетонные или железобетонные изделия, пропитанные на некоторую глубину или покрытые полимером. Для этой цели используются стирол, метилметакрилат. У бетонополимеров во много раз возрастают такие показатели, как прочность при сжатии (до 10 раз), сопротивление истиранию (в 3–4 раза), водонепроницаемость (~7 раз), морозостойкость (до 7000 циклов). Применяют бетонополимеры, когда необходимо повысить долговечность бетона, работающего при повышенном коррозионном воздействии окружающей среды (трубы и др.).

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 368; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.81.94 (0.094 с.) |

(6.1)

(6.1) (6.2)

(6.2) (6.3)

(6.3) Щ =, [кг], (6.4)

Щ =, [кг], (6.4) (6.6)

(6.6)