Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение характера обработки металла

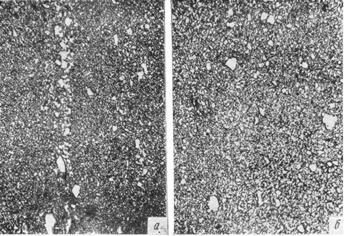

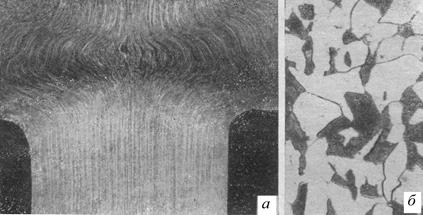

Способ обработки сплава резко влияет на его структуру и свойства. С помощью микроанализа можно определять, каким образом изготовлен изучаемый сплав (или деталь), какой предварительной обработке он подвергается. В частности, микроанализ позволяет определить, находится ли сплав в литом состоянии или он подвергался обработке давлением, и какое влияние оказала пластическая деформация на его структуру. На фотографии микроструктуры однофазной латуни в состоянии после литья и после обработки давлением и отжига (рис. 61) отчетливо видно дендритное строение твердого раствора в литом состоянии и полиэдрическое после дальнейшей обработки. Свойства латуни при этом также изменяются; пластичность латуни, показанной на рис. 61, а, выше, чем приведенной на рис. 61, б. Во многих случаях микроанализ проводят параллельно с макроанализом. Последний характеризует строение металла на больших участках, а микроанализ — лишь на отдельных участках, выявляя при этом детали структуры. Микроанализ позволяет определить распределение неметаллических включений в материале Далее, микроанализ позволяет отчетливо определить, подвергался ли сплав холодной деформации и находится ли он в наклепанном (упрочненном) состоянии или он был подвергнут последующему отжигу (рекристаллизация) для снятия наклепа. На рис. 5 а показана структура низкоуглеродистой стали после холодной деформации, а на рис. 5 б — после рекристаллизации. Можно отчетливо видеть изменение формы и размера зерна, вызванное рекристаллизацией. При помощи микроанализа можно установить, в равновесном или в неравновесном состоянии находится сплав, и во многих случаях определить, какой термической обработке он подвергался. Для этого сравнивают наблюдаемую структуру с той, которой должен обладать сплав согласно диаграмме состояния, или подвергают сплав дополнительной термической обработке, переводящей его в состояние равновесия (т. е. отжигу), и сравнивают получившуюся структуру с исходной. Так, на рис. 4 приведена микроструктура стали после закалки; микроструктура была различной в зависимости от того, нагревалась ли сталь при закалке выше Ас1,но ниже Ас3 (неполная закалка) или выше Ас3 (полная закалка).

Рис. 5. Микроструктура низкоуглеродистой стали, ×200:

а – после холодной деформации, б – после рекристаллизации

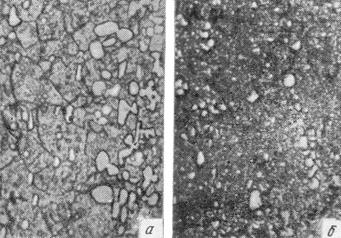

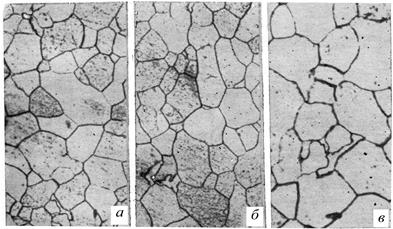

На рис. 6 показана микроструктура быстрорежущей стали, закаленной с разных температур; при значительном повышении температуры в сплаве происходит рост зерна, усиливающий хрупкость стали. Сравнение микрофотографий показывает, что сталь, нагретая до более высокой температуры (рис. 6, б), из-за крупного зерна обладает меньшей пластичностью и прочностью. Рост зерна стали, происходящий при высоком нагреве, вызывает также увеличение размеров кристаллов мартенсита, образующегося в процессе охлаждения, а, следовательно, и большую хрупкость.

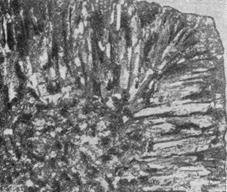

Рис.6. Микроструктура бысторежущей стали после закалки с различных температур; а – 12500С, б – 12900С. × 200 Микроанализ позволяет также судить о том, была ли достаточной скорость охлаждения при закалке сплава (рис.4, б и в). В промышленности широко применяют процессы, изменяющие) состав поверхностного слоя стали путем насыщения его углеродом (цементация), азотом (азотирование) или металлами (диффузионная металлизация). В зависимости от глубины насыщенного слоя и концентрации соответствующих элементов в этом слое изменяются свойства стали. Микроанализ позволяет определить глубину такого ионного слоя и примерную концентрацию в нем насыщающего элемента. Содержание углерода, определяемое количеством темной составляющей — перлита, изменяется от поверхности к сердцевине. По количеству перлита можно приблизительно определить содержание углерода в отдельных участках слоя, а также толщину слоя, насыщенного углеродом. ЗАДАЧИ ПО СТАЛЯМ И ЧУГУНАМ Студенты должны ознакомиться с типовыми структурами чугуна и стали и цветных металлов в равновесном и неравновесном состоянии, а также с методикой определения данных структур №1. На рис. 7 показано макростроение слитка низкоуглеродистой кремнистой стали (0,1 %С и 4%Si); по сечению слитка видны отдельные зоны с различными, но характерными для каждой зоны формой и расположением кристаллов.

Рис.7. Макроструктура слитка (поперечный разрез) низкоуглеродистой кремнистой стали (0,1%С, 4% Si)

Описать макростроение и свойства в отдельных зонах стального слитка и объяснить причины образования различного строения кристаллов по сечению. № 2. На рис. 8 показана микроструктура фасонной стальной отливки (с 0,3% С): а) после литья; б) после термической обработки. Указать, какая структура характеризует сталь непосредственно в литом состоянии, и описать приведенные структуры. Объяснить, для какой цели была проведена термическая обработка отливки, в чем она заключалась и в каком направлении она изменила механические

Рис. 8.Углеродистая сталь (0,3% С) в фасонной стальной отливке, × 200: а — микроструктура после литья; б — после термической обработки

№ 3. На рис. 9, а показана микроструктура стали болта, приведенного на рис. 9, б. Охарактеризовать микроструктуру и указать содержание угле рода в стали. Описать способ изготовления болта, используя результаты макроанализа (рис. 9, б). Указать, чем отличалось бы макростроение болта, если бы он был изготовлен резанием из катаного прутка.

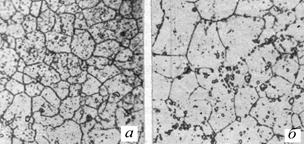

Рис. 9. Сталь в кованном болте: а – макростроение (нат. вел), б - микростроение стержня болта, ×400 Указать, какая из этих сталей имела пониженную пластичность; на основании данных микроанализа объяснить это различие в свойствах. Указать также, какие особенности структуры низкоуглеродистой стали, кроме приведенных на фотографии, определяют пластичность и способность принимать вытяжку в холодном состоянии.

Рис. 10. Микроструктура низкоуглеродистой стали: а - сталь А, × 100; б — сталь Б, × 100, в — сталь Б, × 400 № 5. При исследовании якоря парусного судна, построенного в прошлом столетии, была выявлена микроструктура, показанная на рис. 11.

Рис.11. Микроструктура углеродистой стали, × 300

№6. На рис. 12 показана микроструктура чугунов двух различных классов.

Рис.12. Микроструктура чугунов, используемых для изготовления деталей машин, × 200

Описать структуры, указать различие в структуре, свойствах, способах производства и приведенных чугунов. №7. Механические свойства чугуна зависят от характера металлической основы, а также от формы и количества графита.

Рис. 13. Нетравленые шлифы чугунов двух различных структурных классов, ×100

Указать, какой из двух чугунов, микроструктуры которых показаны на рис. 13, обладает более высокими механическими свойствами. №8. На рис. 14 показана микроструктура цементированной низкоуглеродистой стали.

Рис. 14. Микроструктура низкоуглеродистой стали после цементации, ×100

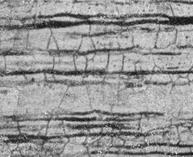

№9. На рис.15 показана микроструктура быстрорежущей стали Р18 одной плавки, но прокатанной с различной степенью деформации.

Рис.15. Микроструктура быстрорежущей стали Р18, прокатанной с разной степенью деформации, ×500: а – из проката диаметром 60 мм, б – из проката диаметром 10 мм

Охарактеризовать влияние пластической деформации на условия распределения карбидов и указать, в каком состоянии сталь получает более высокие прочность и вязкость. №10. На рис.16 показана микроструктура быстрорежущей стали Р12 (0,9% С, 12% W, 4% Сr, 1,7% V) после закалки и после отпуска.

Рис. 16. Микроструктура быстрорежущей стали Р12, ×500: а – после закалки, б – после закалки и трехкратного отпуска 5600

Характеризовать структуру стали в этих состояниях, и указать, в каком из них быстрорежущая сталь может иметь более высокую твердость.

|

|||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 665; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.205.165 (0.014 с.) |

№ 4. На рис. 10 показаны микроструктуры низкоуглеродистой стали двух плавок А и Б с содержанием углерода около 0,06%. Одна из сталей обнаружила при холодной деформации (штамповке) более низкую пластичность по сравнению с другой.

№ 4. На рис. 10 показаны микроструктуры низкоуглеродистой стали двух плавок А и Б с содержанием углерода около 0,06%. Одна из сталей обнаружила при холодной деформации (штамповке) более низкую пластичность по сравнению с другой.

Описать структуру, определить по структуре примерное содержание углерода, указать способ производства стали подобного типа и объяснить, почему такую сталь не изготавливают в настоящее время, а также почему она обладает пониженными механическими свойствами по сравнению с современной сталью, содержащей такое же количество углерода.

Описать структуру, определить по структуре примерное содержание углерода, указать способ производства стали подобного типа и объяснить, почему такую сталь не изготавливают в настоящее время, а также почему она обладает пониженными механическими свойствами по сравнению с современной сталью, содержащей такое же количество углерода.

Указать, как изменится структура от поверхности к сердцевине после цементации и закалки, и указать толщину поверхностного слоя, на которую воздействовала химико-термическая обработка. Определить примерную продолжительность цементации, если линейная скорость диффузии составляла приблизительно 0,1 мм/ч (для цементации в твердом карбюризаторе).

Указать, как изменится структура от поверхности к сердцевине после цементации и закалки, и указать толщину поверхностного слоя, на которую воздействовала химико-термическая обработка. Определить примерную продолжительность цементации, если линейная скорость диффузии составляла приблизительно 0,1 мм/ч (для цементации в твердом карбюризаторе).