Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Погрузочные органы и устройства выемочных машин

Для обеспечения нормальной работы выемочной машины не обходимо своевременно удалять разрушенный уголь из зоны ра«боты исполнительного органа и грузить его на забойный конвейер При работе выемочных машин на пологих и наклонных (до 35°) пластах это осуществляется посредством погрузочных органов или погрузочных устройств, в зависимости главным образом от типа исполнительного органа. У большинства современных узко-захватных комбайнов функции разрушения массива угля и погрузки разрушенной горной массы на забойный конвейер совмещены и выполняются непосредственно исполнительным органом (шнеки, лопасти буровых коронок, барабаны на вертикальной оси вращения, лемехи и др.). Это намного упрощает конструкцию машины. При работе выемочных машин на пластах с углом падения свыше 35° выгрузка разрушенного угля из зоны работы исполнительного органа осуществляется самотеком под действием составляющей силы тяжести. Погрузочные органы и устройства независимо от типа исполнительного органа должны удовлетворять следующим требованиям: обеспечивать максимально возможную производительность выемочной машины; эффективно совмещать в исполнительном органе функции разрушения и погрузки угля с применением (при необходимости) простейших по конструкции погрузочных устройств (щитки, лемехи) с механизированной перестановкой их из рабочего в холостое положение и наоборот; создавать минимальное обнаженное пространство в зоне работы выемочной машины; обеспечивать возможность самозарубки комбайна в массив угля; обладать компактностью, простотой, надежностью и долговечностью конструкции; отвечать требованиям эксплуатации в тяжелых горно-геологических условиях угольных шахт. Погрузочные органы и устройства, применяемые в узкозахватных комбайнах и комплексах, могут быть классифицированы по следующим признакам: по воздействию на разрушенную горную массу — статического действия, не имеющие специального привода, активного действия, имеющие специальный привод и устройство для перемещения и погрузки разрушенной горной массы на забойный конвейер; по конструктивному выполнению — статические — подпорные щитки, отвальные прицепные лемехи, лемехи на забойных конвейерах, и активные — скребковые, шнековые, лопастные и др.;

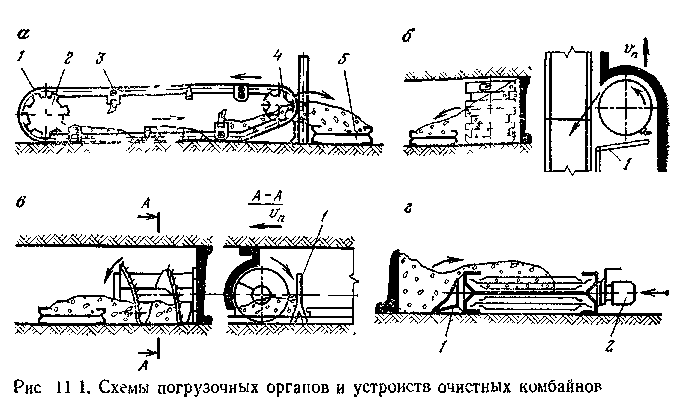

по расположению погрузочного органа относительно корпуса комбайна — встроенные и вынесенные (автономные). Схемы основных погрузочных органов и устройств очлстных комбайнов показаны на рис. 11.1. В вынесенном (автономном) варианте (рис. 11.1, а) скребковый грузчик выполнен отдельно и присоединяется к комбайну («Ки-ровец», «Донбасс-1») посредством канатного прицепного устройства, располагаясь при работе параллельно исполнительному 4* 99

органу — кольцевому бару {рис. 11.1, б). Грузчик представляет собой отдельный кольцевой бар / с вертикально замкнутой в его направляющих одношарнирной цепью 2 с консольными скребками 3 и резцами Электропривод грузчика размещен внутри кольцевого бара и посредством звезды 4 передает крутящий момент отбойно-по1рузочной цепи. Звезда 2 —обводная При движении цепь своей нижней ветвью захватывает уголь, разрушенный исполнительным органом, дробит резцами крупные куски, перемещает и грузит горную массу на забойный конвейер 5. Такие автономные грузчики являются громоздкими по конструкции и неудобными в эксплуатации; они значительно измельчают уголь и создают дополнительное пылеобразование, увеличивают обнаженное пространство в зоне работы комбайна и повышают трудоемкость работ по демонтажу, монтажу после съема комбайном каждой полосы угля. В современных узкозахватных комбайнах они не используются, но еще имеют небольшое применение в широкозахватных комбайнах. Второй вариант используется на комбайне «Кировец» — во встроенном исполнении погрузочная цепь / (см. рис. 10.1, б) расположена непосредственно в исполнительном органе — кольцевом баре 2 в его заднем ручье. Разрушенный уголь удерживается в зоне работы этой цепи посредством подпорного щитка 3. Дальнейшее развитие привело к совмещению в одном исполнительном органе узкозахватного комбайна функций разрушения и погрузки угля с применением простых по конструкции устройств — подпорных щитков / (рис. 11.1, б, е). Их назначение удерживать разрушенный исполнительным органом уголь в зоне погрузки.

Особо следует отметить эффективное применение на забойных передвижных скребковых конвейерах навесных стати-

ческих лемехов 1 (рис. 11.1, г), позволяющих зачищать и погружать уголь с почвы пласта на забойный конвейер при его передвижении к забою при помощи гыдродомкраюв 2. Глава 12 ПЕРЕДАТОЧНЫЕ МЕХАНИЗМЫ §!. Основные требования и виды связей исполнительных органов Передаточный механизм (редуктор привода исполнительного органа) является одной из основных сборочных единиц очистного комбайна; он связывает кинематически исполнительный орган с приводным двигателем; содержит устройства, регулирующие положение исполнительного органа относительно почвы и кровли пласта. Передаточный механизм должен отвечать следующим основным требованиям: воспринимать рабочие нагрузки; обладать заданной надежностью и долговечностью (не менее 5000 ч); обеспечивать бесступенчатое регулирование исполнительного органа по вынимаемой мощности пласта; иметь минимальные габариты, стоимость изготовления и эксплуатации; быть технологичным в ремонте и удобным в обслуживании. Передаточный механизм должен иметь: несколько скоростей резания, которые допускается получать установкой сменных зубчатых колес или переключением передач редуктора, что необходимо для выбора рационального режима работы комбайна; ыуфту выключения исполнительного органа, которая необходима для обеспечения его безопасного обслуживания; высокий — не менее 0,9 — к. п. д.; надежные уплотнения, исключающие утечку смазки и проникновение внутрь пыли из окружающей среды; принудительную смазку зубчатых колес и подшипников. В очистных комбайнах нашли применение следующие виды связей: стационарная нерегулируемая, стационарная регулируемая и шарнирная. При нерегулируемой стационарной связи исполнительный орган не меняет своего положения относительно комбайна (например, комбайн 2К.ЦТГ), а при регулируемой он может перемещаться относительно комбайна поступательно. В обоих случаях ось вращения исполнительного органа зафиксирована относительно комбайна. В современных узкозахватных комбайнах нерегулируемая и регулируемая стационарные связи применяются совместно, что позволяет регулировать как высоту исполнительного органа, так и его опускание относительно опорной поверхности забойного конвейера. Примером использования обоих видов стационарных связей гложет служить узкозахватиый комбайн МК.67М, у которого испол-Н1 цельный орган выполнен в виде раздвижною барабана на вертикальной оси (см. рис. 10.5). Нижний барабан имеет стационарною нера}лируемую связь, верхний — стационарную регулп-

руемую. Посредством гидрсщилиндра, встроенного в барабан, его высота может изменяться в определенных пределах. При перемещении корпуса комбайна в вертикальной плоскости регулируется опускание барабана относительно конвейера. Шарнирная связь исполнительного органа с очистным комбайном создает возможность поворота исполнительного органа относительно оси, не совпадающей с осью его вращения. Такой вид связи широко распространен в узкозахватных двух-шнековых комбайнах КЮЗ, 1К101, 1ГШ68, КШЩГ, 2КШЗ •и др. Оба шнека имеют шарнирную связь с очистным комбайном. Это позволяет регулировать посредством гидродомкратов высоту и опускание каждого шнека независимо друг от друга в широком диапазоне, обеспечивая выемку угля яа полную мощность пласта. Непараллельность осей шнеков почве пласта (перекос шнеков) -регулируется при помощи имеющихся у этих комбайнов гидравлических опор на раму забойного конвейера.

Вид связи исполнительного органа с комбайном определяет устройство передаточного механизма. При стационарных связях последний состоит из взаимно неподвижных частей, что упрощает его конструкцию (например, комбайн 2КДТГ). При шарнирной связи применяющийся в шнековых комбайнах передаточный механизм состоит из основного и поворотного редукторов. Основной редуктор неподвижен относительно комбайна и соединен с приводным двигателем. Поворотный редуктор с исполнительным органом поворачивается на опорах, расположенных в основном редукторе. Рассмотрим устройство шарнирной связи на примере узкозахватного двухшнекового комбайна 1ГШ68. Исполнительный орган этого комбайна (рис. 12.1) состоит из двух шнеков / и 13, которые установлены на выходных валах поворотных редукторов 2 а 12. Последние выполнены двухооорными. Одна опора расположена непосредственно в корпусе 'основного редуктора 20 или 15, вторая, съемная, прикреплена болтами к боковой стевке этого же корпуса. В основном корпусе и в съемной опоре, а также на шейках поворотного редуктора установлены стальные закаленные •втулки, что обеспечивает износостойкость шарнирного соединения поворотного и основного редукторов. Оси шарнирных соединений редукторов 2 и 20, 12 и 15 параллельны осям шнеков; регулируя положение редукторов 2-я 12 с помощью гидроцилиндров 23 и 14, получают требуемое положение ■шнеков. Перемещение шнеков происходит без размыкания кинематической цепи, связывающей их с приводными двигателями^ что позволяет регулировать ш«еки на ходу комбайн* ад (осуществлять их самозарубку в угольный массив.

§ 2. Кинематические цепи -передаточных механизмов Главная кинематическая цепь в передаточном механизме связывает приводной двигатель с ченным органом. От нее ответвляются кинематические цепи к вспомогательным устройствам очистного комбайна (насосы гидравлический системы регулирования исполнительного органа по вынимаемой мощности пласта, насосы принудительной смазки и т. п.). Кинематическая цепь может быть простой — с одним приводным двигателем и одним исполнительным органом, как, например, в узкозахватном комбайне МК.67М. Однако чаще встречается сложная, разветвленная главная кинематическая цепь, которая соединяет один, два и более приводных двигателей с исполнительными органами.

Приводные двигатели и исполнительные органы могут иметь параллельные или взаимно перпендикулярные оси вращения. В первом случае применяются только цилиндрические зубчатые передачи, что значительно упрощает конструкцию и повышает надежность передаточного механизма (например, в очистном комбайне КЮЗ — см. раздел третий). Во втором случае одна пара валов соединяется конической зубчатой передачей, которая имеет относительно меньшую нагрузочную способность, требует тщательного регулирования зазора в зацеплении и установки подшипников, воспринимающих большие осевые усилия (например, в комбайнах 1КЮ1,2К52МУ и др.). Коническую зубчатую пару желательно располагать ближе к входному валу, где передаваемый крутящий момент имеет меньшее значение. При проектировании кинематической схемы предусматривают, чтобы максимальное передаточное число реа-лизовывалось на ступенях, располагаемых ближе к выходному валу. Это позволяет снизить среднюю нагруженность в остальных ступенях передачи, имеющих высокую частоту вращения. Частота вращения п (об/мин) исполнительного органа 6(top ~~ nDa. о ' где ир — скорость резания на режущих кромках резцов, м/с; £>и. о — диаметр исполнительного органа по кромкам резцов, м. Передаточное число передаточного механизма i — пдв/п,и 0, где «дв и пв. о — частота вращения соответственно приводного двигателя и исполнительного механизма, об/мин. В современных очистных комбайнах скорость резания составляет 2—4 м/с, а передаточное число — 5—15. Одно из перспективных направлений при проектировании новых очистных комбайнов — применение планетарных механизмов на выходных ступенях редуктора исполнительного органа. Это позволит при сохранении размеров основных узлов увеличить энерговооруженность очистных комбайнов и снизить частоту вращения исполнительных органов. Планетарный редуктор применяется на современном узкозахватном комбайне 2КШЗ и во вновь разрабатываемых комбайнах типа РКУ. Планетарные редукторы широко используются фирмой «Эйкгофф» (ФРГ) в передаточных механизмах узкозахватных комбайнов, энерговооруженность которых в настоящее время достигает 300 кВт на один привод. Червячные передачи требуют соблюдения особого режима смазки, в передаточных механизмах комбайнов не используются, но находят применение в редукторах некоторых лебедок (например 1ЛГНК) в качестве самотормозящихся передач. Цепные передачи в очистных комбайнах применения не получили вследствие трудности натяжения цепей, большого шума при работе. Кинематическая связь передаточного механизма с приводным двигателем осуществляется с помощью управляемой зубчатой соединительной муфты. Она отличается малыми габаритами, высокой нагрузочной способностью и хорошо компенсирует перекосы и смещения валов. Для облегчения включения муфты и обеспечения ее долговечности включение необходимо производить при затухающих оборотах приводного двигателя, когда относительная частота вращения элементов муфты мала.

Кинематическая схема комбайна 1ГШ68 (см. рис. 12.1). Комбайн 1ГШ68 имеет два приводных электродвигателя 5 и 18. С помощью управляемых зубчатых муфт 4, 6 и 17 двигатели соединяются с основными редукторами 15 и 20. Если муфта 6 выключена, то каждый электродвигатель приводит только свой редуктор, причем двигатель заднею, по ходу машины, шнека обычно недогружен. При включении муфты 6 установленная мощность обоих двигателей используется полностью. Электродвигатель 18 приводит также насос 19 типа НП120 механизма перемещения. Этот насос расположен в изолированной камере левого основного редуктора 20 и питает гидромотор 22 типа ДП510И. Последний вместе с редуктором 26 механизма перемещения прикреплен к торцу левого основного редуктора. Оси вращения цепных звезд 24 и 25 горизонтальные, Напорная и сливная гидролинии 21 силового контура механизма перемещения проходят через водяной теплообменник, установленный со стороны выработанного пространства на стенке левого основного редуктора 20. Главная кинематическая цепь каждого передаточного механизма содержит одну коническую и четыре цилиндрические зубчатые передачи. В последнюю передачу входят также три паразитных колеса, которые необходимы для того, чтобы шнек находился на требуемом расстоянии от оси поворота. Правый основной редуктор 15 отличается от левого основного редуктора 20 наличием зубчатой передачи 16, 7 и 8, которая имеет передаточное число, равное 1, что позволяет электродвигателям 5 и 18 работать на общую кинематическую цепь. Поворотные редукторы 2 и 12 соединены кинематически с основными редукторами 20 и 15 при помощи соединительных зубчатых муфт,3 и 11. В основных редукторах 20 и 15 имеются вспомогательные кинематические цепи. На валу конического колеса в каждом редукторе установлена эксцентриковая втулка, приводящая одноплунжерный насос системы принудительной смазки этого редуктора. Кроме того, к правому основному редуктору 15 через зубчатую

муфту 9 присоединен эксцентриковый вал, приводящий одноплунжерный насос /0 типа НП10. Этот насос питает систему регулирования положения поворотных редукторов. § 3. Ре(улирование положения исполнительного органа Устройство системы регулирования положения исполнительного органа по вынимаемой мощности пласта рассмотрим на примере узкозахватного комбайна 1ГШ68 {рис. 12.2). В состав этой системы входят: картер /, которым служит изолированная камера в корпусе правого основного редуктора комбайна; одноплунжерный насос 3 типа НП10 с сетчатым приемным фильтром 2; электрогидроблок 4; гидроцилиндры 9 и 12 управления шнеками и гидроцилиндры 14 раздвижных опор комбайна. Электрогидроблок 4 собран из секций унифицированной гидроаппаратуры УГ10 и управляет рассматриваемой системой. В электрогидроблок входят: секция 5, содержащая предохранительный клапан 6, магнитно-сетчатый фильтр 7, пружинный индикатор давления (пружинный манометр) 8 и редукционно-подпорный золотник 20; электрогидрораспределители 13 типа РП2, установленные на проставке 18; золотниковые секции 17 и 19 без гидрозамков и золотниковая секция 15 с встроенным в нее гндрозам-

ком, а также концевая секция 1ь. Работает система регулирования положения исполнительного органа следующим образом. Рабочая жидкость из картера / через фильтры 2 и 7 и золотник 20 подается насосом 3 к золотникам 15, 17 и 19, которые имеют одну и ту же программу соединений. В средней позиции отводы напорной линии Н в этих золотниках заперты; по линии разгрузки Р и по сливной линии С рабочая жидкость возвращается в картер / —- насос 3 работает в режиме разгрузки. Линии Цг и Цг соединены при этом с линиями Сх и С% и, далее, со сливной С. В каждой из крайних позиций любого из золотников 15, 17 и 19 линия Р разрывается и становится непроточной. Один из выходов Цх или Ц2 соответствующего золотника соединяется при этом с отводом напорной линии Н, тогда как другой выход — Цъ или Ц1 — остается соединенным с соответствующей сливной линией С3 или С2. Линии Ut и Цч золотниковых секций 17 и 19 присоединены к входам гидрозамков 10 и 11, которые установлены непосредственно на гидроцилиндрах 9 и 12. Последние перемещают поворотные редукторы вместе со шнеками, регулируя их положение относительно вынимаемого пласта. Параллельно гидрозамкам 10 и И установлены предохранительные клапаны. Когда гидрозамок закрыт, а на шнек действует чрезмерная внешняя сила, этот клапан открывается и защищает свой гидроцилиндр от поломки. Золотниковая секция 15 управляет гидроцилиндрами 14 раздвижных забойных опор. Эти гидроцилиндры поворачивают корпус комбайна относительно его опор со стороны выработанного пространства, регулируя параллельность осей шнеков почве пласта. Секции 17 и 19 включаются как своими рукоятками, так и с дистанционного пульта управления при помощи электрогидрорас-пределителей РП2. Последние, включившись, подают команду на соответствующий золотник и включают его. Гидравлическое питание электрогидрораспределителеп РП2 происходит по линии Ну, которая присоединена к насосу 3 через золотник 20. В некоторых других комбайнах, например в комбайне 2КШЗ, питание линии Hv производится от специального низконапорного насоса. На золотник 20 воздействуют усилие пружины и давление в линии Ну. Под действием сил золотник 20 занимает такое положение, при котором давление в линии Яу всегда равно величине, заданной пружиной. При этом во время рабочих операций золотник 20 редуцирует (снижает) давление в линии Н, а когда насос 3 разгружен, он создает в этой линии подпор. § 4. Схемы смазки Смазка передаточного механизма и комбайна в целом является одним из факторов, определяющих срок его службы и надежность. В очистных комбайнах наибольшее применение получили две Ю7

системы смазки. Одна из них — принудительная, путем подачи смазочной жидкости к точкам смазки насосом. Вторая — заправка густой смазкой камер подшипников и зубчатых передач, доступ к которым затруднен или в которых не удается сохранить смазку во время работы. Первая система смазки широко применяется в редукторах, а наиболее характерным примером использования густой смазки являются подшипники электродвигателя. Наряду с упомянутыми выше находит применение смазка быстровращающихся передач разбрызгиванием. Следует отметить, что для этих передач слишком высокий уровень масла недопустим также, как и слишком низкий. В первом случае возникает повышенный нагрев из-за чрезмерного перемешивания масла, а во втором может возникнуть режим граничного или сухого трения. Большое значение имеет чистота смазки, поэтому ее следует хранить и переносить только в специальной таре, а заливать только с помощью специальных устройств. Особое внимание следует обращать на заливаемую в гидропривод рабочую жидкость. Ее сорт и степень очистки должны строго соответствовать требованиям руководства по эксплуатации. В противном случае гидропривод греется, изнашивается и быстро выходит из строя. Новая полужидкая смазка «Шахтол» представляет собой однородную вязкую жидкость черного цвета, обладает высокими смазочными и антикоррозионными свойствами. Однако она непригодна в качестве рабочей жидкости для гидроприводов. Для придания маслам антикоррозионных свойств к ним добавляют присадку КП-2. Количество смазочных материалов, заправляемых в очистной комбайн, их сорт, периодичность замены и пополнения устанавливаются картой и схемой смазки. В качестве примера на рис. 12.3 приведена схема смазки комбайна 1ГШ68, а в табл. 12.! — карта смазки.

Рис 12.3. Схема смазки комбайна 1ГШ68: 9 пробки для заливки смазки, С пробки для запрессовки смазки; О пробки для слива смазки, О пробки для контроля уровня смазки

В комбайне 1ГШ68 применяются три системы смазки: принудительная смазка зубчатых передач и подшипников левого и правого основных редукторов, смазка разбрызгиванием быстроходной зубчатой передачи в правом основном редукторе и густая смазка подшипников электродвигателя, соединительных зубчатых муфт и опор поворотных редукторов. При этом используются два сорта густых смазок и два сорта масел. Густая смазка ЦИАТИМ-203 отличается высокими пластичными и антифрикционными свойствами, имеет температуру капле-падения не менее 150°С и может применяться при рабочей температуре не свыше 90 СС. Она используется для смазки опор электродвигателей и зубчатых муфт, которые отличаются повышенными рабочими температурами и повышенной трудностью удержания в них смазки. Густая смазка «1-13 жировая» применяется в подвижных соединениях с рабочей температурой до 50 °С, которыми являются опоры поворотных редукторов. Масло ТАП-15В является трансмиссионным автомобильным и предназначено для смазки зубчатых колес и подшипников, работающих в широком диапазоне нагрузок и температур — от —25 °С до +70 СС. Для повышения антикоррозионных свойств в это масло добавляется присадка КП-2 в количестве 10 %. В системах перемещения очистного комбайна и регулирования положения исполнительного органа в качестве рабочей жидкости применяется масло индустриальное И-40А о добавлением 5 % присадки КП-2. Пополнение смазки во всех местах смазки комбайна 1ГШ68 должно производиться ежесуточно за исключением подшипников электродвигателей. При этом контроль заполнения мест смазки осуществляется с помощью контрольных пробок, щупов или по прекращению подачи смазки в соответствующую камеру. Глава 13

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 1611; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.242.165 (0.043 с.) |