Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы контроля качества цементных бетонов

Бетоном называется искусственный каменный материал, получаемый в результате твердения рационально подобранной смеси, состоящей из вяжущего вещества, воды, мелкого заполнителя – песка, крупного заполнителя – щебня или гравия, а в необходимых случаях – специальных добавок. Вяжущее вещество и вода являются активными составляющими бетона, в результате реакции между которыми и образуется цементный камень. Зерна песка и щебня составляют как бы каменный каркас бетона. Цементное тесто, образующееся после затворения, обволакивает зерна песка и крупного заполнителя, заполняет промежутки между ними и играет роль смазки, обеспечивающей подвижность бетонной смеси. Затвердевая, тесто связывает зерна заполнителей, в результате чего и образуется искусственный камень – бетон. 6.1. Классификация бетонов. Бетоны классифицируют по средней плотности, виду вяжущего, виду заполнителя и назначению. 1. по средней плотности бетоны бывают: а) особотяжелые – со средней плотностью rо более 2500 кг/м3 б) тяжелые – со средней плотностью rо= 2200-2500 кг/м3 в) облегченные – со средней плотностью rо=1800-2200 кг/м3 г) легкие – со средней плотностью rо=500-1800 кг/м3 д) особолегкие- со средней плотностью rо< 500 кг/м3. 2. по виду вяжущего бетоны бывают: а) цементные б) силикатные (на известково-кремнеземистом вяжущем) в) гипсовые г) на смешанных вяжущих, например, цементно- известковых д) на специальных вяжущих, применяемых при наличии особых требований (например, по кислотостойкости, жаростойкости и т.д.). 3. по виду заполнителя бетоны бывают: а) на плотных заполнителях б) на пористых заполнителях в) на специальных заполнителях, удовлетворяющих специальным требованиям (например, по защите от радиации, жаростойкости и т.д.) 4. по назначению бетоны подразделяются на: а) бетон для несущих конструкций б) бетон для ограждающих конструкций в) гидротехнический бетон г) бетон для санитарно-технических сооружений (труб, колодцев, резервуаров и др.) д) дорожный бетон е) бетон специального назначения – кислотостойкий, жаростойкий, для защиты от радиации и др.

6.2. Требования к материалам для тяжелого бетона 1. Вяжущие вещества Для тяжелых бетонов в качестве вяжущих веществ применяют портландцемент и его разновидности. Цемент выбирают с учетом требований, предъявляемых к бетону (по прочности, морозостойкости, водонепроницаемости и др.). При выборе марки цемента необходимо, чтобы она в 1,5-2 раза была выше требуемой прочности бетона.

2. Заполнители. Требования к заполнителям для тяжелого бетона рассмотрены нами ранее. 3. Вода. Для затворения бетона пригодна питьевая вода, а также любая другая, не содержащая вредных примесей (хлоридов, сульфатов, кислот, масел, фенолов и др.). Пригодность воды для бетона устанавливают химическим анализом и сравнительными испытаниями прочности бетонных образцов, изготовленных на данной воде и на контрольной питьевой воде. Образцы испытывают через 28 суток нормального твердения. Вода считается пригодной, если приготовленные на ней образцы имеют прочность не меньше, чем контрольные на питьевой воде.

6.3. Свойства тяжелого бетона

Средняя плотность. Для тяжелого бетона она равна 2200-2500кг/м3. Водонепроницаемость. Она определяется наибольшим давлением воды, при котором она еще не просачивается через бетонные образцы-цилиндры 180-суточного возраста. По водонепроницаемости тяжелый бетон подразделяется на марки W0,2 –1,2. Прочность бетона. Бетон хорошо сопротивляется сжатию, и гораздо хуже растяжению и изгибу. Поэтому основной прочностной характеристикой бетона является прочность при сжатии. Классом бетона по прочности на сжатие В называют предел прочности на сжатие в МПа эталонных 28-суточных образцов с ребром 15 см, с обеспеченностью 0,95. СНиПом для тяжелого бетона предусмотрены следующие классы В3,5-60. На прочность тяжелого бетона влияют: 1.Марка или активность цемента (прямопропорционально) и водоцементное отношение (обратнопропорционально). Эта зависимость выражается формулой Rб = А * Rц (Ц/В + 0,5) где Rб – прочность бетона Rц – марка или активность цемента А - коэффициент, зависящий от качества применяемых материалов Ц/В – цементно-водное отношение (величина, обратная В/Ц). Знак (-) используют для бетонов с В/Ц ³ 0,4. Знак (+) используют для бетонов с В/Ц< 0,4 2. Прочность сцепления между цементным камнем и заполнителем, которая

определяется формой зерен и характером поверхности заполнителей, а также активностью цемента. 3. Характеристики окружающей среды, в которой твердеет бетон. Для твердения бетона необходимы положительные температуры и влажность, близкая к 100%. При отрицательных температурах твердение бетона прекращается, при недостатке влаги ее может не хватить для протекания реакций гидратации и в результате прочность бетона будет заниженной. Морозостойкость бетона.. Стандартом установлены следующие марки тяжелого бетона по морозостойкости: F50-150. Отношение к действию высоких температур. Бетон является огнестойким материалом, он не горит во время пожара. Но длительное воздействие высоких температур ухудшает качество бетона, снижает его прочность. Это связано, во первых, с дегидратацией в цементном камне гидрата окиси кальция, протекающей с изменением объема, и,как следствие, с растрескиванием бетона. Во-вторых, некоторые заполнители при воздействии высоких температур также способны растрескиваться или изменяться в объеме (например, кварц при tо>600о, карбонаты при 900о и др.).

6.4. Методики определения свойств бетона 1. Определение прочности бетона на сжатие. Класс бетона При испытании бетона на сжатие образцы изготавливают в виде кубов и цилиндров размерами: длина ребра куба или диаметр цилиндра 70, 100, 150, 200 или 300 мм, высота цилиндра должна быть в 2 раза больше диаметра. Для цилиндрических образцов, выпиленных из готовых изделий, допускается отношение высоты диаметру от 1 до 2. Размер образца выбирают в зависимости от наибольшей крупности заполнителя Dмах . Минимальный размер образца при Dмах ≥70 мм должен составлять 300 мм, при Dмах ≥40 мм – 200 мм, при Dмах ≥20 мм -150 мм, при Dмах < 20 мм -100 мм и при Dмах < 10 мм -70 мм. Перед бетонированием внутренние поверхности металлической формы смазывают маслом, эмульсиями или другими составами, предохраняющими стенки форм от прилипания. Очень подвижные бетонные смеси (осадка конуса более 12 см) укладывают в один-два слоя штыкованием, уплотняя с помощью гладкого стального стержня 10…20 раз от краев к середине. Более жесткие бетонные смеси уплотняются на виброплощадке. Во всех случаях смесь уплотняют до появления на ее поверхности цементного молока, но не больше, так как начинается расслоение смеси. По окончании уплотнения поверхность выравнивают кельмой, срезая избыток смеси. Затем формы, накрыв влажной тканью, хранят 24 часа в помещении с температурой (20±2)оС. Образцы в цилиндрических формах закрывают крышкой и хранят в горизонтальном положении. Через 24…30 час образцы распалубливают и помещают в камеру нормального твердения при влажности 95% или хранят во влажных опилках. Образцы, отформованные из бетонной смеси, испытывают после 28 суток после изготовления. Перед испытанием образцы осматривают, проверяя ровность поверхностей и отсутствие трещин и раковин. Небольшие неровности глубиной до 2 мм выравнивают быстротвердеющим цементно-песчаным раствором. Образцы обмеряют с погрешностью не более 0,1%. Перед установкой образца в пресс тщательно очищают и протирают сухой тканью рабочие поверхности плит пресса и образца. Образец устанавливают так, чтобы направление нагрузки было параллельно слоям укладки бетонной смеси (т.е. цилиндры и призмы устанавливают вертикально, а кубы боковой гранью.)

Включив пресс, образец нагружают непрерывно и равномерно со скоростью (0,6±0,2)МПа в сек до разрушения образца. Разрушающая нагрузка Рр фиксируется на шкале пресса по показанию пассивной стрелки, которая после начала снижения разрушающего усилия остается на месте. Разрушающую нагрузку определяют как произведение показания пассивной стрелки шкалы на тарировочный коэффициент. Площадь сечения образца определяют как полусумму площадей опорных граней. Предел прочности при сжатии определяют по формуле Rсж = Fраз/S где Fраз – разрушающая нагрузка, кН; S – площадь образца, см2. Если разрушающая нагрузка выражается в кгс, то показания пресса нужно умножить на 0,102, т.е Rсж = 0,102 Fраз/S. Если серия состоит из 2 образцов, прочность бетона определяют как полусумму 2 полученных значений Rсж . При 3 образцах в серии получают 3 значения: меньшее, большее и промежуточное. Если большее и меньшее значение отличаются от промежуточного не более чем на 15%, то прочность бетона принимают как среднее арифметическое из 3 значений. При большей разнице пределом прочности при сжатии будет полусумма из двух наибольших значений. Кроме предела прочности образцов данных размеров, надо вычислить эталонную прочность, которую показал бы образец среднего стандартного размера (куб с ребром 150 мм). Пересчет на эталонную прочность производят умножением предела прочности образцов данного размера на коэффициент α (табл.12) Таблица 12 Значение пересчетного коэффициента в зависимости от размеров образца

Бетон – материал неоднородный, его прочность колеблется от замеса к замесу. Поэтому средняя кубиковая прочность бетона и определяемая на ее основе марка бетона не дает гарантии получения именно этой прочности бетона (прочность может оказаться как больше, так и меньше). Поэтому было введено понятие класс бетона по прочности В – прочность бетона с обеспеченностью 0,95. Это значит, что установленная классом прочность обеспечивается не менее чем в 95 случаях из 100 (табл. 13). Таблица 13 Соотношение между марками и классами тяжелого бетона

2. Определение прочности бетона на изгиб Ее определяют на образцах-призмах квадратного сечения 100х100, 150х150 или 200х200 мм, длиной в 4 раза больше размера сечения, т.е. 400, 600 и 800 мм. Образец-призму устанавливают в горизонтальное положение на 2 симметрично расположенные шарнирные опоры, укрепленные на нижней плите пресса. Одна из опор подвижная, другая нет. Расстояние ℓ между опорами равно 3-кратному размеру сечения призмы. На призму сверху устанавливают 2 шарнирные опоры (каток и шарнир) также симметричные относительно середины и расположенные одна от другой на расстоянии, равном размеру сечения. При испытании нагрузка должна возрастать равномерно со скоростью (0,05±0,02)МПа в сек до разрушения образца. Rр.и.= Fℓ/а3 где Rр.и. – предел прочности на растяжение при изгибе, МПа F- разрушающая нагрузка, Н ℓ - расстояние между опорами, см а – размер сечнения призмы, см При испытаниях на изгиб прочность бетона вычисляют как среднее арифмети- ческое из значений Rр.и. для всех образцов данной серии, прочность которых отличается не более чем на 15% а разрушение произошло в средней трети испытательного пролета.

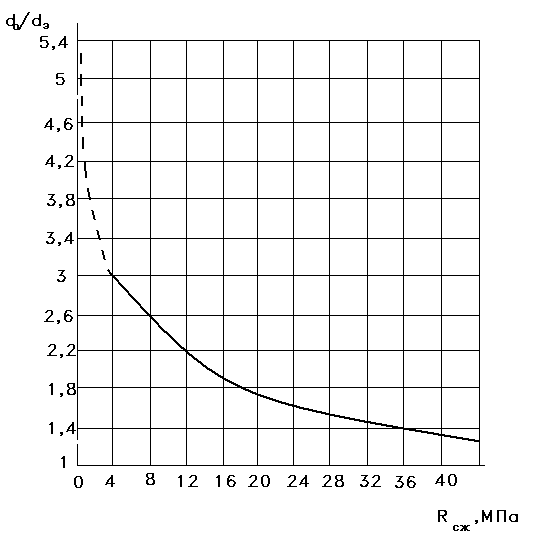

3. Механические методы неразрушающего контроля прочности бетона Метод определения прочности бетона при помощи молотка Кашкарова Одним из неразрушающих методов контроля прочности является метод с использованием молотка конструкции К.П. Кашкарова. Принцип действия заключается в том, что каждый удар молотка производится одновременно по бетону и по эталонному стальному стержню, вставленному между шариком и пружинным бойком, который ударяет по шарику. После удара измеряются диаметры лунок, оставшихся на бетоне и на стержне. Отношение этих диаметров служит показателем твердости, а значит и прочности бетона независимо от изменений в силе удара (рис. 5). Это исключает необходимость периодической тарировки и значительно повышает надежность прибора. Результаты замеров записываются в табл.14 Таблица 14 Прочность бетона, определенная методом Кашкарова

Рис. 5. Тарировочная кривая для определения прочности молотком Кашкарова 4.Определение морозостойкости бетона Морозостойкость бетона определяют в проектном возрасте при достижении им прочности, соответствующей его классу. Образцы изготавливаются в стандартных формах-кубах. Их делят на контрольные, предназначенные для определения прочности бетона перед испытанием и основные – предназначенные для испытания (табл. 15). Таблица 15 Размеры и количество образцов для испытания бетона на морозостойкость

Первый метод. Образцы бетона, подлежащие испытанию, после насыщения водой в течение 96 час загружают в морозильную камеру в контейнерах или устанавливают на сетчатые стеллажи камеры так, чтобы расстояние между ними, стенками контейнера и стеллажа было не менее 50 мм. В течение испытания температуру поддерживают в интервале -16…-20оС. Продолжительность одного замораживания и оттаивания зависит от размеров образца Размер ребра образца мм 100 150 200 Продолжительность замораживания, ч 2,5 3,5 5,5 Продолжительность оттаивания, ч 2±0,5 3±0,5 5±0,5

Оттаивание производят в ванне с водой температурой 18±2о. Через 2…4 часа после проведения соответствующего числа циклов испытания образцы, извлеченные из ванны, осматривают и взвешивают, после чего испытывают на сжатие. Марку бетона по морозостойкости устанавливают, если среднее значение прочности на сжатие основных образцов после установленных для данной марки числа циклов замораживания и оттаивания уменьшилось не более чем на 15% по сравнению со средним значением прочности на сжатие контрольных образцов. Если среднее значение прочности на сжатие снизилось более чем на 15%, то морозостойкость бетона не соответствует требуемой. Второй метод. Отличие этого метода от первого состоит в том, что образцы бетона насыщают и в процессе оттаивания оттаивают не в воде, а в 5% водном растворе хлорида натрия. Для дорожных и аэродромных бетонов замораживание и оттаивание в солевой среде объективно моделирует условия их эксплуатации, так как зимой для очистки покрытий дорог и аэродромов ото льда используют различные соли. Производится такая же оценка результатов, как и в первом методе. Кроме того, для дорожных и аэродромных бетонов нормируется потеря массы образцов, которая должна составлять не более 5% от первоначального значения. Ее вычисляют по формуле ∆м = [(м – м1)/м]100 где м – масса образца в насыщенном раствором состоянии до испытания м1 - масса образца в насыщенном раствором состоянии после соответствующего числа циклов замораживания и оттаивания. Третий (низкотемпературный) метод. Перед испытанием бетоны насыщаются 5% водным раствором хлорида натрия и в нем же проводится размораживание. Особенность этого метода – замораживание в растворе хлорида натрия при температуре -60оС. Режим замораживания: загрузка при температуре -10, снижение температуры до -50…-55о в течение 2..3 ч; выдержка при этой температуре 2..3ч; повышение температуры до -10о в течение 1..2 ч. Режим оттаивания следующий: кубы с ребром 100 мм оттаивают в течение 2…3 ч, с ребром 70 мм – 1…2 ч. Контроль марки бетона по морозостойкости ведут также и другими методами (табл. 16). Таблица 16 Марки бетонов по морозостойкости

Примечание: Над чертой указано число циклов, после которого производится промежуточное испытание, под чертой – число циклов, соответствующее марке бетона по морозостойкости.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 409; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.169.50 (0.048 с.) |

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-