Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение размера партии изделий, запускаемых в сборочную производственную системуСтр 1 из 24Следующая ⇒

СОДЕРЖАНИЕ

ПРЕДИСЛОВИЕ 1. Лабораторная работа № 1. Определение размера партии изделий, запускаемых в сборочную производственную систему 2. Лабораторная работа № 2. Исследование сборочно-монтажной линии с применением имитационной динамической модели 3. Лабораторная работа № 3. Моделирование процесса обслуживания гальванических ванн промышленным роботом 4. Лабораторная работа № 4. Анализ характеристик лазерных технологий и исследование операций лазерной сварки 5. Лабораторная работа № 5. Проектирование и исследование операций входного контроля комплектующих электронных узлов 6. Лабораторная работа № 6. Исследование процесса термовакуумного напыления резистивных пленок 7. Лабораторная работа № 7. Статистический анализ точности технологических операций 8. Лабораторная работа № 8. Исследование методов обеспечения заданной точности при сборке электронной аппаратуры 9. Лабораторная работа № 9. Оценка точности позиционирования компонентов на монтажном основании при автоматической сборке 10. Лабораторная работа № 10. Исследование и оптимизация пайки элементов на плате в конвейерных печах 11. Лабораторная работа № 11. Статистический контроль технологического процесса формирования резисторов толстопленочных микросборок 12. Лабораторная работа № 12. Исследование влияния технологических факторов на параметры многослойных печатных плат 13. Лабораторная работа № 13. Исследование методов выборочного контроля качества продукции

ПРЕДИСЛОВИЕ

Технологическая подготовка является одной из основных составляющих образовательных программ высшего профессионального образования инженеров и бакалавров технических специальностей и направлений. Еще большую значимость имеет технологическая подготовка бакалавров по направлениям 200100.62 – Приборостроение и 211000.62 – Конструирование и технология электронных средств. Настоящий лабораторный практикум предназначен для формирования у обучающихся практических навыков технологического проектирования и реализации тех компетенций, предусмотренных образовательными стандартами, которые соответствуют предметной области решения профессиональных задач в соответствии с проектно-конструкторским и производственно-технологическим видами профессиональной деятельности.

Выполнение лабораторных работ, входящих в данный лабораторный практикум, позволит получить дополнительные теоретические знания по важным разделам технологии, а главное, - приобрести умения выполнять экспериментальные исследования и овладеть методиками планирования технологических исследований, выполнения задач технологического проектирования на основе моделирования, анализа и оценки результатов проведенных экспериментов. Лабораторные работы практикума выполняются в лабораториях кафедры микро- и нанотехнологий аэрокосмического приборостроения. Для каждого направления или специальности формируется цикл лабораторных работ, в соответствии с объемом часов, предусмотренных учебным планом и на основе перечня, приведенного в программе учебной дисциплины. Методические указания к выполнению лабораторных работ практикума составлены на основе типового шаблона, предусматривающего, помимо основных теоретических сведений и описания работы, наличие вариантов заданий, требования к отчетам, контрольные вопросы для самоподготовки и перечень литературы, доступной в Информационной системе кафедры (электронный учебно-методический фонд). В связи с наличием больших объемов теоретического материала по каждой лабораторной работе, настоящий лабораторный практикум подготовлен в форме учебного пособия, что позволит расширить его область применения. Многие из программ лабораторных исследований могут быть использованы для решения соответствующих задач курсового проектирования, при выполнении технологической части дипломных проектов специалистов и бакалаврских проектов.

Лабораторная работа № 1

Цель работы На основе заданных характеристик технологического процесса сборки и номенклатуры изделий – объектов сборки, определить рациональный размер партии изделий, обеспечивающий максимальное значение показателей использования оборудования и гибкости.

Порядок выполнения работы Описание входных данных и форма их представления. В качестве входных данных берутся показатели:

Величины

ЗАДАНИЯ (ИСХОДНЫЕ ДАННЫЕ) НА ВЫПОЛНЕНИЕ ЛАБ. РАБОТЫ

По каждому варианту задания выполняется ввод для трех расчетов. Например, по вар. 1 вводится: 1) 350, 20, 110, 2-6, 4-8, 5; 2) 400, 10, 70, 2-6, 4-8, 5; 3) 320, 40, 120, 2-6, 4-8, 5.

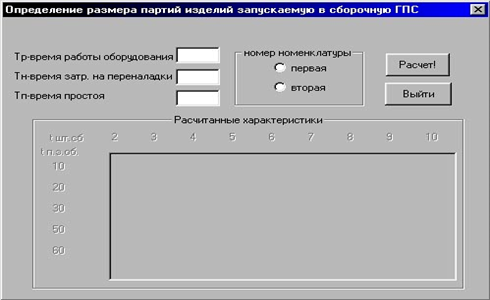

Описание выходных параметров и форма их представления. В качестве выходных параметров представляется таблица значений размера партии запуска ( Внешний вид рабочего окна программы представлен на рис.1.

Рис.2. Внешний вид программы RAZMER.EXE

5. Указания по оформлению отчета

Отчет по лабораторной работе должен содержать: - перечень исходных данных, введенных значений и варьируемых значений параметров; - иллюстрации, поясняющие вариант постановки задачи (структура комплекса, принципиальная схема процесса и т. п.); - схему решения задачи (блок-схему алгоритма) и основные расчетные выражения; - выходные результаты проектирования (расчета); - сравнительный анализ вариантов решенной задачи, выводы по работе с необходимыми иллюстрациями.

6. Контрольные вопросы

1.Дайте сравнительную оценку коэффициента загрузки и коэффициента технического использования оборудования. 2.Как изменяется размер партии при сокращении времени наладки и увеличении времени сборки? 3.Как зависит размер партии при изменениях коэффициента загрузки и коэффициента технологической гибкости?

Литература

1. Денисенко В.В. Компьютерное управление технологическим процессом, экспериментом, оборудованием.- М., Радио и связь, 2009. - 608 с. 2. Сборник технологических задач с расчетом на ЭВМ: лабораторный практикум / Под ред. В.П. Ларина.. [Электронный ресурс], Инф. Система кафедры МиНТАП. 2011. 3. Раздорожный А. А. Организация производства и управление предприятием: учебник / А. А. Раздорожный. - М.: Экзамен, 2009.

Лабораторная работа № 2 Цель работы

На основе использования динамической имитационной модели, варьируя переменными параметрами технологического процесса и структуры комплекса, найти такое сочетание количественно-временных и вероятностных характеристик сборочно-монтажного автоматизированного технологического линии (комплекса), которые обеспечивают эффективное его функционирование. Лабораторная работа рекомендуется к включению в цикл работ по общей технологии приборостроения.

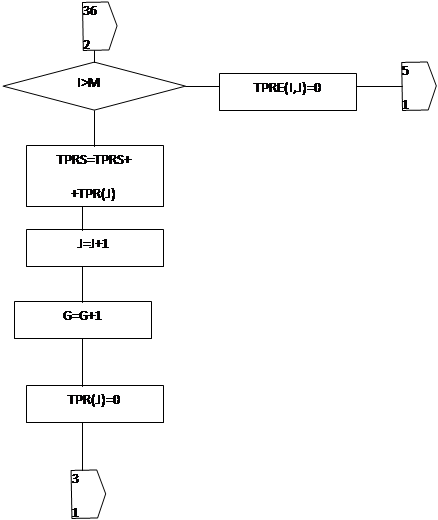

Блок-схема алгоритма

Рис. 2. Блок-схема алгоритма моделирования

Рис. 2. (продолжение)

Рис. 2. (окончание)

Порядок выполнения работы Для выполнения работы используются две программы, предусматривающие ввод разных комплектов исходных данных. 4.1. Порядок выполнения первой части работы · Запустить программу «lab010». · Согласовать с преподавателем структуру комплекса, маршрут моделируемого процесса и циклограмму, составить перечень исходных данных и варьируемых значений параметров, используя данные табл. 1. · Ввести исходные данные из табл. 1 в соответствии с номером бригады. · Запустить процесс моделирования. · Занести в протокол выходные результаты моделирования (табл. 2).

4.2. Порядок выполнения второй части работы Моделируются та же структура, маршрут и циклограмма, что и в первой части работы.

· Запустить процесс моделирования. · Занести в протокол выходные результаты моделирования. · Повторить этот процесс необходимое число раз, варьируя заданными значениями ТП.ПП (число процессов моделирования равно числу членов бригады).

Таблица 1. Исходные данные

Таблица 2. Параметры вывода

Таблица 3. Исходные данные для второй части работы

Таблица 4. Параметры вывода по второй части работы

5. Указания по оформлению отчета

Отчет по лабораторной работе должен содержать: - перечень исходных данных, введенных значений и варьируемых значений параметров; - иллюстрации, поясняющие вариант постановки задачи (структура комплекса, принципиальная схема процесса, циклограмма и т. п.); - схему решения задачи (укрупненную блок-схему алгоритма) и основные расчетные выражения; - выходные результаты моделирования; - сравнительный анализ вариантов проведенного моделирования, выводы по работе с необходимыми иллюстрациями.

6. Контрольные вопросы

1. Сформулируйте задачи технологического проектирования, решаемые с помощью имитационного моделирования. 2. Рассмотрите виды и назначение имитационных моделей 3. На каких теоретических положениях основан аппарат имитационного моделирования? 4. В чем состоит суть динамического имитационного моделирования? 5. Какие случайные события моделируются в работе? 6. Поясните смысл понятия собираемость для различных типов корпусов монтируемых компонентов. 7. Рассмотрите параметры входа технологического комплекса в терминах теории массового обслуживания. 8. В каких состояниях может находиться канал обслуживания? 9. Как выполняется имитация случайных процессов при моделировании? 10. Как эффективно могут быть использованы определенные при моделировании значения времен пролеживания объекта и простоя робота? 11. Какие основные задачи решены моделированием сборочно-монтажного АТК? ЛИТЕРАТУРА 1. Сборник технологических задач с расчетом на ЭВМ: лабораторный практикум / Под ред. В.П. Ларина.. [Электронный ресурс], Инф. Система кафедры МиНТАП. 2011. 2. Денисенко В.В. Компьютерное управление технологическим процессом, экспериментом, оборудованием.- М., Радио и связь, 2009. - 608 с. 3. Имитационное моделирование и функционально-стоимостной анализ: Методика. Система бизнес-моделирования. Изд. Современные технологии управления. М.: 2011. - 92 с.

Лабораторная работа № 3 Промышленным роботом

Цель работы На основе заданной структуры участка гальванического производства необходимо построить рациональную структуру системы обслуживания и определить оптимальные параметры системы используя имитационное моделирование. Основное назначение программы - проведение лабораторных исследований при выполнении лабораторной работы по циклу автоматизации технологических процессов приборостроения. Варьирование исходными данными позволяет провести исследования всего комплекса задач проектирования и найти наиболее рациональный вариант, удовлетворяющий требованиям задания. Программа может быть использована также для выполнения расчетов при разработке транспортно-технологических схем производственных систем в курсовых и дипломных проектах. Порядок выполнения работы

3.1 Подготовка исходных данных и их ввод Представление исходных данных. Данные, необходимые для моделирования работы конкретной роботизированной линии, вводятся в модель в виде входных файлов и используются в модели через следующие матрицы: матрицу перемещений роботов-манипуляторов МХ (i, j), каждая ячейка которой указывает расстояние в выбранных единицах от i-й позиции до j-й; матрицу техпроцессов МН(i, j), каждая строка которой содержит последовательность выполнения операций j при реализации техпроцесса i; матрицу МT(i, j), содержащую информацию о задержках поступления деталей-транзактов в линию; i — номер техпроцесса, j — номер детали-транзакта (перед началом работы модели в режиме получения расписания матрица является нулевой); матрицу МWD(i, j), содержащую информацию о времени выполнения операции i и о параметрах процедуры наладки технологических установок (j=4); матрицу МF(i, j), содержащую информацию для графического отображения положения всех неподвижных технологических объектов роботизированной линии на экране дисплея; матрицу МR(i, j), которая включает данные для графического отображения начальных положений роботов. Через отдельный входной файл вводится информация, определяющая: режим работы модели (получение расписания, подробная текстовая информация, работа с графическим отображением и др.), а также информация, которую необходимо оперативно менять в процессе исследования конкретной структуры линии, например скорость транспортирования, количество изготавливаемых деталей и др. Представление выходных данных. В процессе моделирования могут быть собраны многочисленные статистические данные, характеризующие работу роботизированной линии и использующиеся в дальнейшем для выбора рациональной структуры и оптимальных параметров. Собранные статистические данные после окончания моделирования обрабатываются и выводятся на печать: Т — время окончания моделирования, с; Р — количество прошедших линию деталей, шт; РОТ — производительность, шт/ч; коэффициенты загрузки технологических установок и роботов и матрица задержек деталей-транзактов МТ. В отдельный файл выводится информация о работе роботов, которая необходима в дальнейшем для выделения цикла их работы. В соответствии с циклом работы роботов составляется управляющая программа, которая вводится в систему управления линией. В таблице в качестве примера показана одна из управляющих программ для линии, изображенной на рис. 3.

В настоящее время процедура выделения цикла работы роботов осуществляется на основе эвристического алгоритма, параметры которого задаются, исходя из вида матрицы задержек деталей-транзактов. Процедура поиска квазиоптимального расписания для работы двух роботов, обслуживающих линию, состоящую из 6—12 ванн, занимает 5—10 мин машинного времени ПЭВМ класса Мо1ого1а 68000.

4. Указания по оформлению отчета. Отчет по лабораторной работе должен содержать: - перечень исходных данных, введенных значений и варьируемых значений параметров; - иллюстрации, поясняющие вариант постановки задачи (структура комплекса, принципиальная схема процесса, траектории перемещений и т. п.); - схему решения задачи (блок-схему алгоритма) и основные расчетные выражения; - выходные результаты проектирования (расчета); - сравнительный анализ вариантов решенной задачи, выводы по работе с необходимыми иллюстрациями. 5. Контрольные вопросы 1.Какие функции моделируются в процессе работы? 2.Какие состояния моделируются в системе и как они задаются? 3.Как разрешаются ситуации занятости ПР или технологических установок? 4.Какие параметры характеризуют эффективную работу системы обслуживания?

Литература. 1. Shapiro С. W., Миttle Н. L. W. Hoist Scheduling for a PCB electroplating facility//IEEE Transact.. 1988. V. 20. № 2. Р. 157-167. 2. Шрайбер Т. Дж. Моделирование на GPSS. М.: Машиностроение, 1980. 592 с. 3. Schmidt B. GPSS-Fortran, 1980. 523 р. 4. Корендясев А. И., Серков Н. А. Гибкое автоматизированное производство, свойства, уровни автоматизации, моделирование//Проблемы машиностроения и автоматизации/Междунар. центр, науч.-техн. информ. 1985. Вып. 5. С. 23-28. 5. Серков Н. А., Сосонкин А. В. Исследование производительности токарного ГП-участка методами имитационного моделирования // Контроль и диагностирование автоматического оборудования. М.: Наука, 1990. С. 11-17.

Лабораторная работа № 4

Цель работы Проведение анализа взаимодействия лазерного излучения с обрабатываемыми материалами, определение характеристик и параметров технологических операций лазерной обработки. Определение рационального режима операции лазерной сварки, обеспечивающего требуемое качество соединения, на основе варьирования исходными данными характеристик технологической операции лазерной сварки и параметров свариваемых деталей.

Параметры лазерной сварки. Основные параметры режима импульсной лазерной сварки - это энергия и длительность импульсов, диаметр сфокусированного излучения, частота следования импульсов, положение фокального пятна относительно поверхности свариваемых деталей. Длительность лазерного импульса должна соответствовать тепловой постоянной времени для данного материала, приближенно определяемой по формуле:

Значения τ для тонких деталей (δ = 0,1...0,2 мм) составляют несколько миллисекунд. Соответственно длительность импульса нужно выбирать, например, для меди 0,0001...0,0005 с, для алюминия 0,0005...0,002 с, для сталей 0,005...0,008 с. При увеличении δ более 1,0 мм τ возрастает и может значительно превосходить достижимую длительность лазерных импульсов. Поэтому лазерная сварка металлов толщиной более 1,0 мм импульсным излучением затруднена. Диаметр сфокусированного излучения d определяет площадь нагрева и плотность мощности Е. При сварке d изменяют от 0,05 до 1,0 мм путем расфокусировки луча. При этом фокальную плоскость, на которой сфокусированный световой пучок имеет наименьший диаметр, располагают выше или ниже поверхности свариваемых деталей. Управление интенсивностью излучения в фокальном пятне может осуществляться тремя способами: - изменением длительности воздействия излучения на материал; - изменением площади фокального пятна; - изменением выходной энергии. Для сварки наиболее приемлемым способом управления интенсивностью излучения лазера является изменение энергии в фокальном пятне. Сварной шов при импульсном излучении образуется наложением сварных точек с их взаимным перекрытием на 30...90 % в зависимости от типа сварного соединения и требований к нему. Промышленные сварочные установки с твердотельными лазерами позволяют вести шовную сварку со скоростью до 5 мм/с при частоте импульсов до 20 Гц. Сварку можно вести с присадочным материалом в виде проволоки диаметром менее 1,5 мм, ленты или порошка. Использование присадки позволяет увеличивать сечение шва, устраняя один из наиболее распространенных дефектов - ослабление шва, а также легировать металл шва. Легирующие элементы при лазерной сварке можно также наносить предварительно на поверхности свариваемых кромок напылением, обмазкой, электроискровым способом и т.п.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 242; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.42.94 (0.13 с.) |

- подготовительно-заключительное время;

- подготовительно-заключительное время; - штучное время;

- штучное время; - время работы оборудования, непосредственно затрачиваемое на сборку изделий;

- время работы оборудования, непосредственно затрачиваемое на сборку изделий; - время, затраченное на переналадки при переходах от сборки одной партии изделий к другой;

- время, затраченное на переналадки при переходах от сборки одной партии изделий к другой; - время простоев оборудования по разным причинам, кроме запланированных простоев на ремонт и техобслуживание;

- время простоев оборудования по разным причинам, кроме запланированных простоев на ремонт и техобслуживание; - номенклатура изделий (количество разновидностей изделий, собираемых за время моделирования).

- номенклатура изделий (количество разновидностей изделий, собираемых за время моделирования). мин (плановый период − рабочая смена). Значение

мин (плановый период − рабочая смена). Значение

). Каждое значение

). Каждое значение  и

и

где δ и α - соответственно толщина и коэффициент температуропроводности свариваемого материала.

где δ и α - соответственно толщина и коэффициент температуропроводности свариваемого материала.