Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Результаты тягово-энергетических испытаний экспериментальных машин

Для оценки энергетической эффективности агрегатов, их составляющих (тяговые средства и рабочие машины) необходимо количественно рассчитать величину энергозатрат на тягу пассивных и привод активных рабочих органов орудия, установить соотношение технологически полезных энергозатрат Апол к общим затратам энергии агрегатом Ао, т.е. определить его энергетический КПД. В конечном итоге по двум показателям –энергетическому КПД агрегата и удельным технологическим общим энергозатратам, можно выбрать наиболее эффективные агрегат, орудия, технологические операции Сравнительную энергетическую оценку экспериментальных машин для предпосадочной подготовки почвы с экспериментальными рабочими органами проводили согласно методики ОСТ 70.2.2-73. При энергетической оценке регистрировались следующие параметры: 1. Масса израсходованного за опыт топлива, кг; 2. Тяговое сопротивление комбинированной машины, Н; 3. Тяговое сопротивление экспериментального рабочего органа, Н; 4. Частоту вращения ведущих колес трактора, с-1; 5. Длину пути, пройденного за опыт, м; 6. Продолжительность опыта, с. Массу израсходованного за опыт топлива определяли по формуле:

где: Vт - объем топлива, израсходованного за опыт, м3; Тяговое сопротивление экспериментальных машин с серийными рабочими органами определяли после обработки осцилограмм записи усилий, воспринимаемых тензометрическим звеном. Частоту вращения ведущих колес трактора определяли с помощью индуктивного датчика. После прохода по полю МТА на экране монитора появляются графики, характеризующие изменения тягового сопротивления агрегата, глубины обработки, частоты вращения коленчатого вала. Для определения среднего значения и среднего квадратического отклонения каждого измеряемого параметра в редакторе Microsoft Excel составлена соответствующая программа. Сопротивление рабочих машин у мобильных агрегатов подразделяется на сопротивление холостого хода (Rхх) и рабочее сопротивление (Rм). Холостое сопротивление машин возникает при переездах, поворотах агрегатов, а для машин с приводом активных рабочих органов (фрезы) – при их прокручивании без обрабатываемого материала. Рабочее сопротивление машинсоздается при выполнении агрегатом технологических процессов.

В зависимости от технологического процесса, конструкции машин и способов передачи энергии к их рабочим органам рабочее сопротивление можно подразделить на три основные группы: тяговое, приводное и тягово-приводное. 1. Тяговое сопротивлениеоказывают машины, поступательное движение которых используется для технологического воздействия на обрабатываемую среду (предмет воздействия) – почву.

2.Приводное сопротивление оказывают машины, технологический процесс которых осуществляется посредством активных рабочих органов, механизмов, приводящихся от двигателя трактора через различные передаточные устройства (ВОМ, вариатор, гидро-, электроприводы). В этих случаях приводное сопротивление

где Rпр.х, Rтехн – сопротивление холостого хода активных рабочих органов и их сопротивление при выполнении технологического процесса соответственно, кН. 3. Тягово-приводное сопротивление образуется при работе мобильных агрегатов с машинами, которые имеют пассивные и активные рабочие органы, приводимые от различных передаточных устройств. Общее сопротивление машин таких агрегатов состоит из сил сопротивления передвижению машин, сопротивления пассивных и активных рабочих органов:

Тягово-энергетическая оценка экспериментальных почвообраба-тывающих машин для предпосадочной подготовки почвы с экспериментальными рабочими органами проводилось динамо-метрированием согласно ОСТ 10 2.2.-2002 по выяснению эффективности применения экспериментальных машин при влажности суглинистых почв 21-23%. В качестве контрольного орудия использовалась почвообрабатывающая машина дискатор – ЕРМАК-6 производства «Техартком».

а)

б) Рисунок 4.16 - Тягово-энергетическая оценка экспериментальных почвообрабатывающих машин динамометрированием а- грядообразователь ГО-1,4, б – комбинированная машина КМПО Мощность, потребляемая машинно-тракторным агрегатом при выполнении технологических операций Ne., кВт, определяется по формуле

где Буксование движителей машинно-тракторного агрегата при выполнении технологической операции

где UX -скорость поступательного движения МТА без выполнения техноло-гической операции, м/с; Uр– рабочая скорость поступательного движения МТА; Обработка результатов измерений проводилась методами математической обработки [36,87,94,161,222] до получения среднего значения величины из всех повторностей опыта.

Проведенные сравнительные испытания агрегатов свидетельствуют о том, что агрегаты, оснащенные экспериментальными рабочими органами, обладают более высоким тяговым сопротивлением. Это явление можно объяснить наличием у экспериментальных машин нескольких рабочих органов, которые требуют дополнительных затрат энергии. При этом сохраняется тенденция повышения тягового сопротивления с ростом поступательной скорости движения агрегатов (рис.4.17). В результате проведенных экспериментов установлено, что с увеличением скорости поступательного движения агрегата тяговое сопротивление грядообразователя фрезерного типа возрастает (рис.4.17). В области рациональных рабочих скоростей 2,5...5,0 км/ч величина тягового сопротивления составляет 3,5...4,5 кН. Эти данные хорошо согласуются с приведенными ранее теоретическими исследованиями. Обработка результатов испытаний показала, что энергетическая оценка грядообразователя с трактором МТЗ-82 на III и IV передачах при нарезке гряд фрезированием соответствует скоростному режиму, требуемой агротех-ническими требованиями. Рабочие скорости изменяются в пределах от 2,0 до 5,0 км/ч с соблюдением качественных показателей. В рабочем диапазоне скоростей обеспечивается необходимая производительность до 0,53 га/ч.

Рисунок 4.18 – Производительность тягово-приводного агрегата при W = 22%, а = 10см В диапазоне изменения скорости движения агрегата до 8км/ч теоретическая производительность выше экспериментальных показателей. Кроме того теоретическая производительность представлена прямолинейной зависимостью тогда как экспериментальная описывается уравнением второго порядка. Результаты расчетов удельного приводного сопротивления грядообразователя (рис.4.19) от поступательной скорости показывают, что оба показателя тем больше, чем больше скорость движения агрегата.

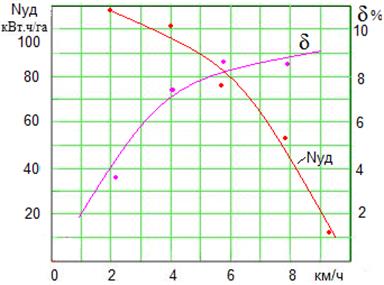

Рисунок 4.19 – Удельные энергозатраты на обработку почвы и буксование тягово- приводного агрегата, при W = 22%, а = 10см Показатели буксования составляют 8,0-8,7%, что не превышает нормативов для колесных тракторов. Коэффициент использования эффективной мощности трактора составляет 0,68-0,98, что характеризует двухпоточное разделение мощности на привод от ВОМ рабочих органов (рис.4.20) и преодоление тягового сопротивления орудия и движителей трактора, улучшает энергетические показатели трактора, обеспечивающая его полную загрузку.

Рисунок 4.20 – Суммарная потребляемая мощность тягово-приводного агрегата, при W = 22%, а = 10см Орудие работоспособно при незначительном увеличении влажности на суглинистых почвах при значениях абсолютной влажности до 26%, наличия мелких камней в пахотном горизонте, размером до 4...6 см. Энергетическая оценка комбинированного агрегата КМПО – 2,8 с трактором МТЗ-82 на III и IV передачах при подготовке почвы под посадку картофеля соответствует скоростному режиму, требуемую агротехническими требованиями. Рабочие скорости изменяются в пределах от 3,0 до 7,0 км/ч с соблюдением качественных показателей. В рабочем диапазоне скоростей обеспечивается необходимая производительность 1,3-2,0 га/ч (рис.4.21)

Рисунок 4.21 – Производительность тягового агрегата при W = 22%, а = 10см

Рисунок 4.22 - Зависимости сопротивления и удельного расхода топлива тягового агрегата W = 22% С увеличением скорости поступательного движения агрегата тяговое сопротивление бесприводного ротационного органа также возрастает (рис.4.22). В области рациональных рабочих скоростей 2,5...7,0 км/ч величина тягового сопротивления изменяется незначительно и составляет 16...19кН. Эти данные хорошо согласуются с приведенными ранее теоретическими исследованиями.

Рисунок 4.23– Удельные энергозатраты на обработку почвы и буксование тягового агрегата, при W = 22%, а = 10см Показатели буксования составляют 7,0-9,5%, что не превышает нормативов для колесных тракторов. Коэффициент использования эффективной мощности трактора составляет 0,8-0,98

Рисунок 4.24 - Суммарная потребляемая мощность тягового агрегата Применение машин для предпосадочной подготовки почвы и грядообразователя обеспечивает необходимую степень крошения и вспушенности гряды, а необходимое уплотнение боковых откосов обеспечивается формирователем гряды за счет подпружинивания. Правильно нарезанные гряды перед посадкой улучшают производительность картофелепосадочных машин и качество посадки картофеля. Представленные зависимости экспериментальных исследований показывают сходимость с результатами теоретических исследований. Однако между значениями имеется погрешность - D, которая характеризует неточность теоретических предпосылок. Целью дальнейших исследований является уточнение математического аппарата в теоретической части с учетом полученных погрешностей при экспериментальных исследованиях.

Сопоставление представленных зависимостей позволяет сделать вывод об удовлетворительном совпадении экспериментальных и численных результатов. По полученным характеристикам можно сформулировать рекомендации по оптимизации геометрических и технологических параметров рабочих органов машин в целом.

|

||||||||||

|

Последнее изменение этой страницы: 2016-12-14; просмотров: 323; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.78.106 (0.02 с.) |

; (4.34)

; (4.34) - плотность топлива при 20°С, кг/м3;

- плотность топлива при 20°С, кг/м3;  - коэффициент объемного расширения (

- коэффициент объемного расширения ( . (4.35)

. (4.35) , (4.36)

, (4.36) . (4.37)

. (4.37)

(4.38)

(4.38) - крутящий момент вала. Н м;

- крутящий момент вала. Н м;  - частота вращения вала, с-1.

- частота вращения вала, с-1. , %, определяется по формуле

, %, определяется по формуле (4.39)

(4.39) - угловая скорость вала ДВС трактора в агрегате с машиной при выполнении технологической операции, рад./с;

- угловая скорость вала ДВС трактора в агрегате с машиной при выполнении технологической операции, рад./с;  - угловая скорость вала двигателя трактора без выполнения технологической операции, рад./с.

- угловая скорость вала двигателя трактора без выполнения технологической операции, рад./с.